ZrB2-SiC层状高强界面复合陶瓷材料高温力学性能研究*

康 永

(陕西金泰氯碱化工有限公司 陕西 榆林 718100)

前言

由于超高温材料[1]在极端环境中具有优异的物理化学性能,能够适应超高音速飞行,因此成为可重复使用运载飞船领域最具有前途的候选材料之一[1]。而这些领域对耐高温和抗氧化性能有极其严苛的要求,需要在反应气氛中且温度大于1 800 ℃时具有稳定的物理化学性能和足够的强度[2]。ZrB2作为典型的超高温陶瓷,它具有六方晶系C32型的准金属(既有金属性质,又有非金属性质)结构的化合物,并且同时拥有金属键和共价键,因此它具有高熔点(3 245 ℃)、高强度、高硬度以及优良的导电、导热、耐腐蚀等优良的性能,这些优异的性能让它成为耐超高温陶瓷材料中的佼佼者[3]。根据Zr-B的二元相图可以看出,Zr与B能形成各式各样的化合物有ZrB、ZrB2、ZrB12等,其中ZrB2有很宽的温度范围是稳定的。B是主族元素,外层电子是2s22p2;Zr为副族元素,外层电子是5s24d2,ZrB2为六方晶系C32型准金属结构化合物有力的铁证[4]。二硼化锆作为一种高温陶瓷,具有高密度、高强度、耐高温、抗氧化等优异性能[5]。在ZrB2的晶体结构中,B-离子外层有4个电子,每个B-与另外3个B-以共价σ键相连接,可以形成六方形的平面网状结构很是有用;多余的一个电子能够形成一定空间的且离域大π键结构[6]。B-和Zr2+由于静电作用能形成离子键[7]。晶体结构中硼原子面和锆原子面交替出现可以形成成二维网状结构,这种类似于石墨结构的硼原子层状结构和锆原子层状结构决定了ZrB2拥有良好的导电导热和导热性能[8]。而硼原子面和锆原子面之间的Zr-B离子键以及B-B共价键的强键性则决定了ZrB2的高熔点、高硬度和化学稳定性[9]。SiC陶瓷有极强的化学键还有具有高熔点、高硬度、高热导率和电导率、良好的抗热震等性能优势,在超高温陶瓷中具有极高的应用[10]。虽然SiC陶瓷在脆性和耐损伤性能上有致命缺点,但它具有较强的氧化性和耐磨性有效的弥补了这一缺点,它还有较高的硬度和较好的热稳定性和较大的高温强度和相对较小的热膨胀系数,以及较强的耐化学腐蚀等优良特性。将SiC引入ZrB2中可以改善ZrB2的抗高温氧化性能和强度,提高陶瓷的断裂韧性和抗弯强度,并能促进陶瓷的致密化,使ZrB2陶瓷具有极其优良的性能,能够在航天领域得到广泛的应用[11]。

近年来,已经出现了许多类型的ZrB2基相的复合材料,通过各种形式的实验测试,使得ZrB2基材料的性能得到较大程度的提升[12]。这些实验主要以加入第二相增韧材料(如B4C、SiC和其他金属如Ni等)以及作为第二相加入其他陶瓷材料中以提高其他陶瓷材料的性能(如导电性、强度、熔点等)这两种形式为中心围绕展开。近年来大部分测试均为围绕着以ZrB2为基相加入SiC颗粒形成复合材料为热点研究进行的。这种以ZrB2和SiC形成的复合材料与单一ZrB2陶瓷相比在硬度、耐高温等方面具有更为优良的性能[13]。由ZrB2和SiC复合而成的超高温陶瓷材料由于其具有优良性能,尤其是在高温下能形成具有保护性的氧化层的特点,使之得到了广泛的研究[14~16]。从20世纪60年代末至今得到了明显的发展,尤其是在超音速航天飞行器方面,得到了广泛应用,为未来航天器发展开辟了新的前景[17~18]。

笔者对ZrB2-SiC陶瓷的结构进行重新设计,主要用无水乙醇作为溶剂将硼化锆、碳化硅与粘结剂混合充分并搅拌均匀后,利用流延法制得流延片。按实验要求将其制成合理的形状,薄片经脱脂热压烧结后得到以ZrB2-SiC(20%)作为基体片,ZrB2-SiC(50%)作为强界面层,二者交替层叠的层状ZrB2-20% SiC/ZrB2-50% SiC陶瓷。研究内容如下:

1)层状硼化锆陶瓷的制备,依次将粘结剂、骨料烧结助剂与无水乙醇等混合搅拌均匀,采用流延成形的工艺制备素坯片,烧结制备陶瓷样品。

2)将烧结好的陶瓷片大样切割成标准试样条,在不同的温度下进行弯曲强度测试实验,分析材料在高温下的韧化机制。

3)对经过高温测试后的试样条,采用电子扫描电镜对材料的微观结构和断裂模式进行观察,并分析高温测试后后弯曲强度及表面硬度变化的原因及机理。

1 实验

1.1 实验用原料

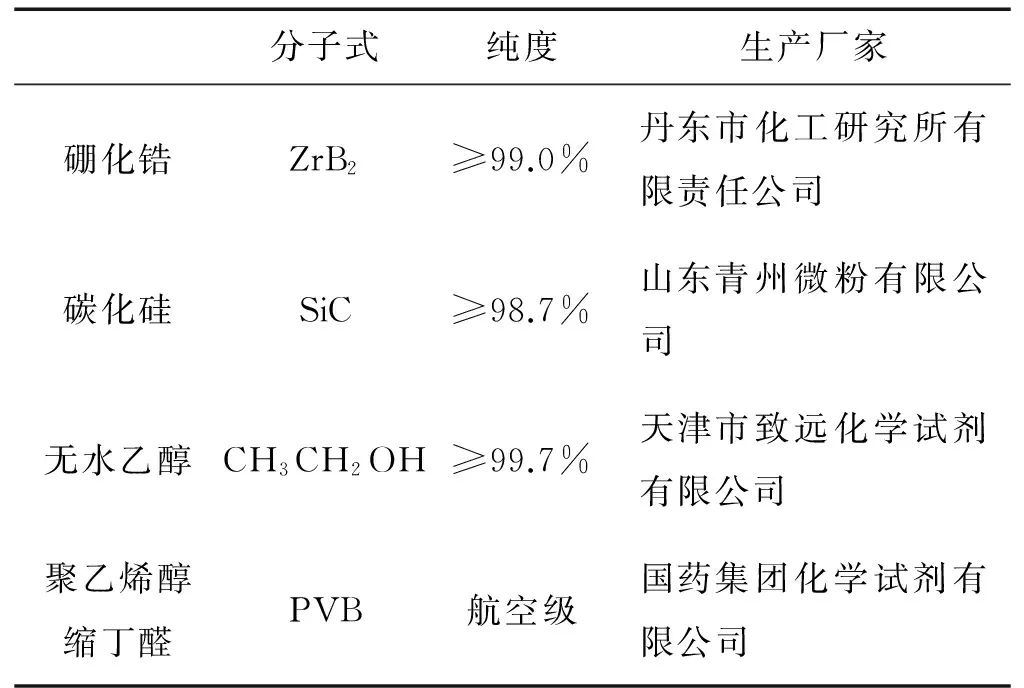

实验用试剂见表1。

表1 实验所用试剂

1.2 实验用仪器

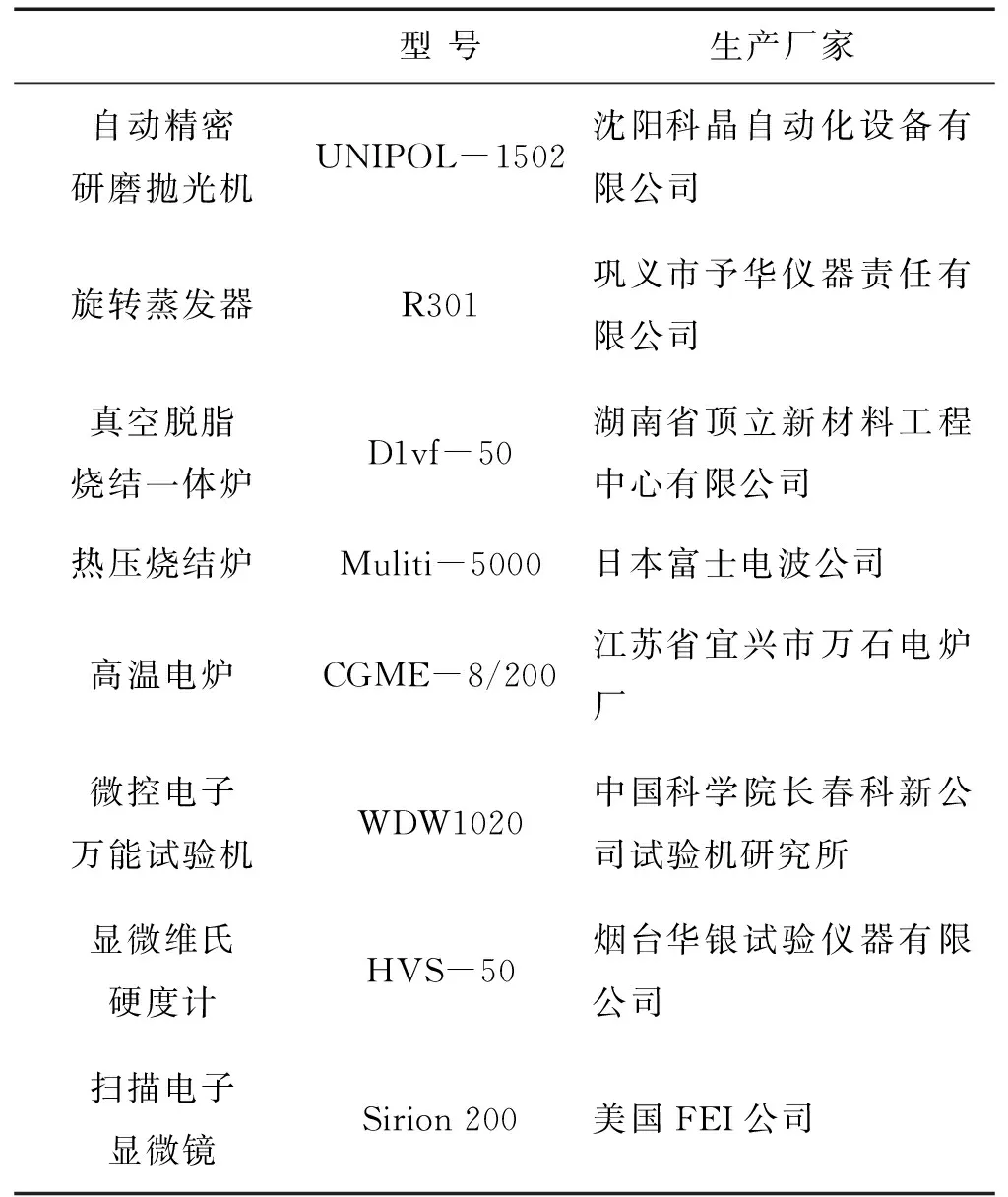

实验用仪器设备见表2。

表2 实验用主要仪器

1.3 层状强界面硼化锆陶瓷的制备

层状强界面ZrB2-SiC陶瓷的制备过程包括混料、流延、装模、脱脂、烧结等多个过程。

1.3.1 料浆的制备

1)基体层料浆的制备。将粒径为30 nm的ZrB2和粒径为5 μm的SiC分别按体积比80∶20配制,并进行球磨,使其均匀混合,球磨均匀后将混合料在旋转蒸发仪上进行干燥。制备料浆时,先将乙醇溶剂与料浆进行混合,再缓慢加入粘结剂,然后搅拌24 h以上,使粉料与粘结剂充分混合均匀后,再在流延机上流延成基体片。

2)界面层料浆的制备。本实验将粒径为30 nm的ZrB2和粒径为5 μm的SiC分别按照体积比为50∶50配制,并进行球磨,使其均匀混合。球磨均匀后将混合料在旋转蒸发仪上进行干燥。制备料浆时,先将乙醇溶剂与料浆进行混合再缓慢加入粘结剂,然后搅拌24 h以上,使粉料与粘结剂充分混合均匀,将两种料浆混合成形。经过切割、装模、脱脂,最后热压烧结得到层状超高温陶瓷。

1.3.2 基体片的制备

将均匀稳定的料浆悬浮液在流延纸上进行自然流延,通过控制料浆粘度来控制流延片的厚度,料浆粘度越小流延片就越薄,料浆粘度越大则流延片的厚度越大。将流延片放在室温条件下进行自然干燥。待溶剂挥发到一定程度时,流延片上会出现网络状结构,直至流延片完全干燥,将其与流延纸分离,并将流延片切割成一定直径的基体片。基体片的厚度约为500 μm,弱界面层的厚度约为50~100 μm。

1.3.3 陶瓷的成形与烧结

1)装模。将基体片裁剪成直径为50 mm的圆片,将基体层与界面层按照一定质量比例交替叠放到内径为50 mm的石墨模具中。为了防止坯体与顶部和底部模具粘结,模具在模具底部和上部分别添加两层相同大小的石墨纸。同样,为了防止在脱脂和烧结过程中制品与石墨粘结,在石墨模具内预涂一层BN涂层。装模完成后,在压机上进行预压成形,成形压力约为15~20 MPa。

2)脱脂。为了避免生坯中的有机杂质在烧结的过程中变成气体逸出,影响陶瓷的致密度与机械性能,需在烧结前进行脱脂处理。其脱脂温度为650 ℃,以升温速率为0.5 ℃/min升温到脱脂温度,保温30 min。

3)热压烧结。烧结温度为1 950 ℃,保温时间为1 h,升温速度为10 ℃/min,压力为30 MPa,烧结气氛为氩气。

1.4 样品的分析与性能测试

1.4.1 SEM微观结构观察

1)测试目的。通过扫描电子显微镜观察烧结体断口的形貌、晶体在基体中的聚集状态、粒径的大小、分布等方面情况。

2)测试原理。SEM是利用聚焦的电子束扫描试样时,产生某些物理激励信号,用信号调制同步扫描的显像管,在适当的位置成像。它具有解析力高、连续可调放大倍数、样品制备简单等优点,可观察材料断口和显微组织三维形态,同时还可进行表面成分分析。

扫描电镜的成像原理和透射电镜不同,它不是使用透镜进行放大成像,而是像闭路电视系统那样,逐点逐行扫描成像。

电子枪发射电子束在加速电压作用下,经电子透镜聚焦后,在样品表面按顺序逐行扫描,激发样品产生各种物理信号,经放大,传送到显像管的栅极上,同步调制显像管的电子束强度,两束电子束作同步扫描,样品上电子束的位置与显像管荧光屏上电子束的位置一一对应。荧光屏上得到与样品表面特征对应的信息图,画面上亮度的疏密程度表示该信息的强弱分布。

1.4.2 高温弯曲强度测试

1)测试目的。分别在不同高温下(1 200 ℃,1 300 ℃,1 400 ℃,1 500 ℃),测量试样条的弯曲强度,根据实验结果分析高温条件对试样材料所产生的影响。

2)测试原理。弯曲强度材料在弯曲负荷作用下破裂或达到规定挠度时能承受的最大应力,检验材料在经受弯曲负荷作用时的性能。

具体步骤如下:

1)将试样切割为3 mm×4 mm×36 mm的试样条,在每个试样条靠近中间的部位选取3个测量点,分别用游标卡尺精确量取试样条的宽和高,取其平均值。

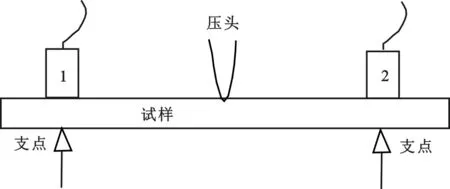

2)将试样条放在微控电子万能试验机上,开启加热装置,当到达指定温度时,用三点弯曲法测试其抗弯强度,跨距30 mm,加载速率 0.5 mm/min,进行三点弯曲强度测试,见图1。

图1 三点弯曲强度测试示意图

2 结果与讨论

2.1 层状强界面硼化锆陶瓷的力学性能分析

表3为层状ZrB2-SiC陶瓷经过高温测试的力学性能,所得到的弯曲强度、断裂韧性、弹性模量,分为垂直方向与平行方向。试样在垂直方向上弯曲强度平均值为517 MPa,断裂韧性平均值为6.21 MPa·m1/2,弹性模量为202.75 GPa,在水平方向上弯曲强度是垂直方向上的1.212倍;断裂韧性是垂直方向的1.15倍;弹性模量是垂直方向的1.176倍。

从表3可以看出,平行方向的数值普遍高于水平方向的数值,这是因为材料在水平方向上是层状排列,不容易断裂而在垂直方向更容易断裂。

表3 层状硼化锆陶瓷的力学性能

2.2 层状强界面硼化锆陶瓷的形貌

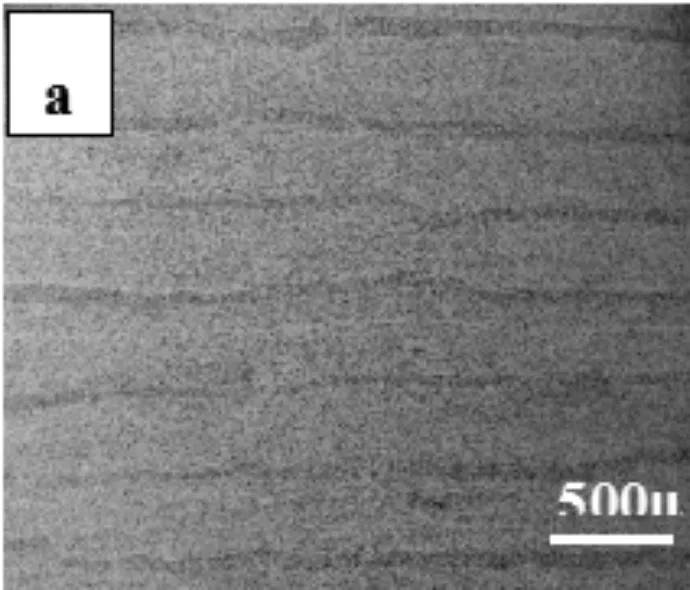

从图2可以看出,试样表面具有明显的分层现象,浅的一层为基体层由ZrB2-SiC(20%)组成,深的一层为强界面层也是由ZrB2-SiC(50%)组成。基体层的厚度约为400 μm,强界面层的厚度约为100 μm。观察材料断面并通过对SEM图片的观察可以清晰地观察到强界面(见图3)。

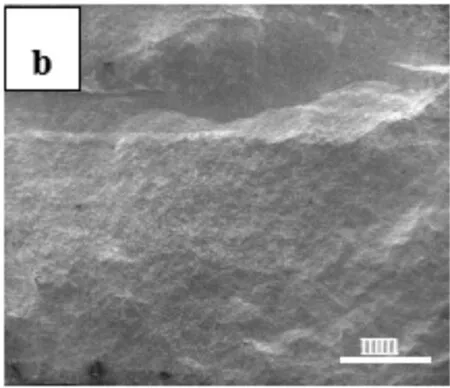

从图3可以看出,断截面凹凸不平,难以发现分层,颜色与图2相近,物质相同。分层不明显是因为两界面成分相似,区分较困难。

图2 ZrB2-SiC侧面SEM照片

图3 ZrB2-SiC断面SEM照片

2.3 层状强界面硼化锆陶瓷试样SEM照片

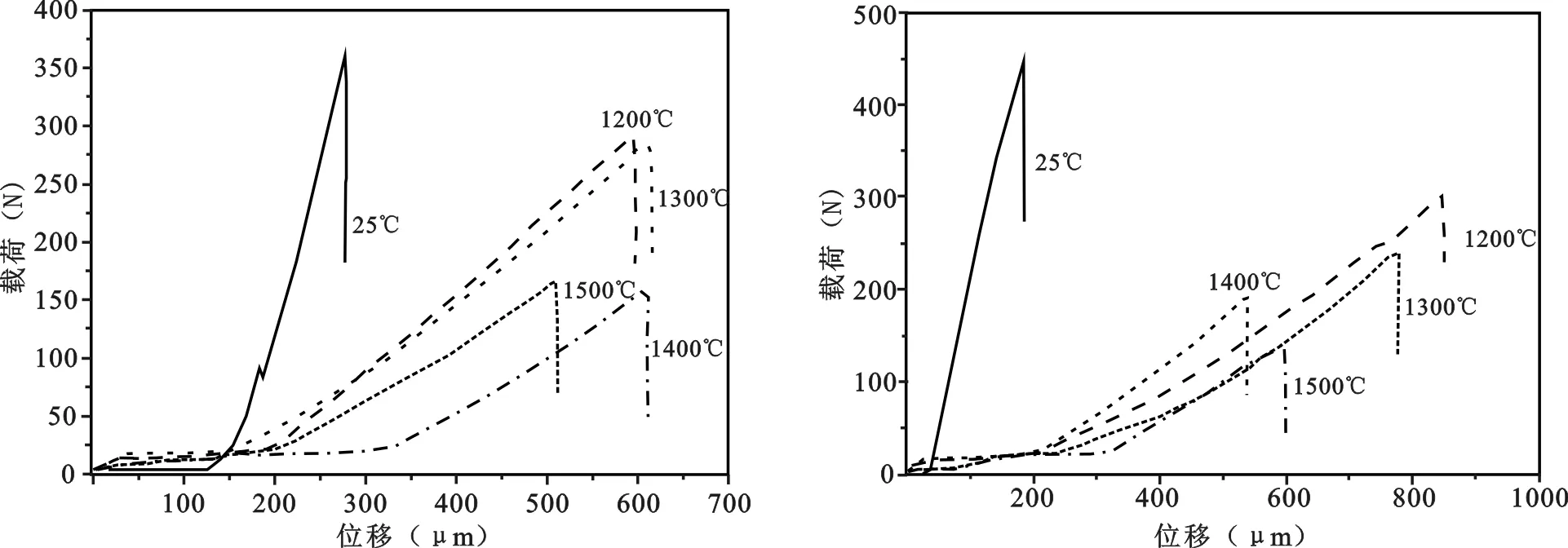

图4 层状强界面硼化锆陶瓷的载荷位移变化曲线

从图4可以看出,当温度为800~1 000 ℃时,强度是呈小幅上升的趋势,经过能谱图分析,发现在此温度范围内时,ZrB2和氧气发生了式(1)的反应,生成了B2O3液相产物流动进入了表面缺陷并对缺陷进行了修复,但这种类型的修复只限于表面缺陷,对于材料内部的缺陷无法进行修复。此后当温度继续上升,同时伴随的热膨胀系数的增大和表面基相的氧化以及材料内部的缺陷逐渐增多,导致材料本身的缺陷增加,使试样损伤程度变得更加严重,这样的结果使材料表现为弯曲强度迅速降低,至1 200 ℃时到达强度最低点,仅为338.23 MPa。

2.4 层状强界面硼化锆陶瓷试样表面观察

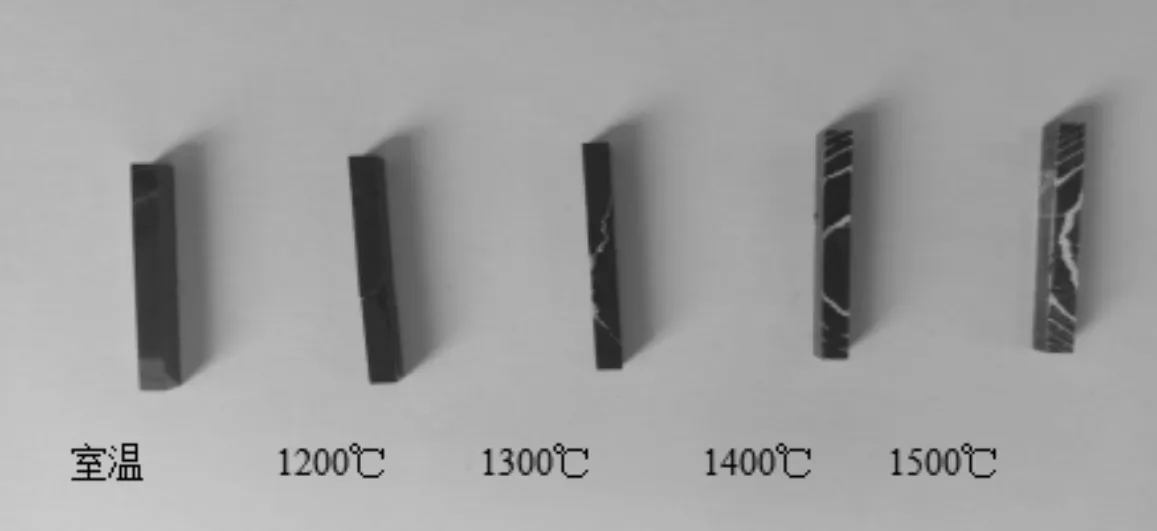

如图5所示,室温及经不同温度高温弯曲强度测试后陶瓷试样从左往右依次为室温、1 200 ℃、1 300 ℃、1 400 ℃、1 500 ℃、,尺寸平均为36.0 mm×3.9 mm×2.9 mm。从图5可以看出,随着温度升高,陶瓷试样表面的颜色逐渐加深,表面产生的氧化层逐渐趋于致密,同时产生玻璃相使表面呈现凹凸不平的趋势。从图5还可以看出,试样表面在1 300 ℃以后会出现白色条纹,根据能谱图判断出,这些白色条纹为ZrO2,这是由于温度到达一定程度后,ZrB2与空气中的氧气反应生成ZrO2和B2O3。反应公式为:

(1)

图5 高温弯曲强度测试后的层状强界面ZrB2-SiC陶瓷试样实物图

2.5 层状强界面硼化锆陶瓷弯曲强度

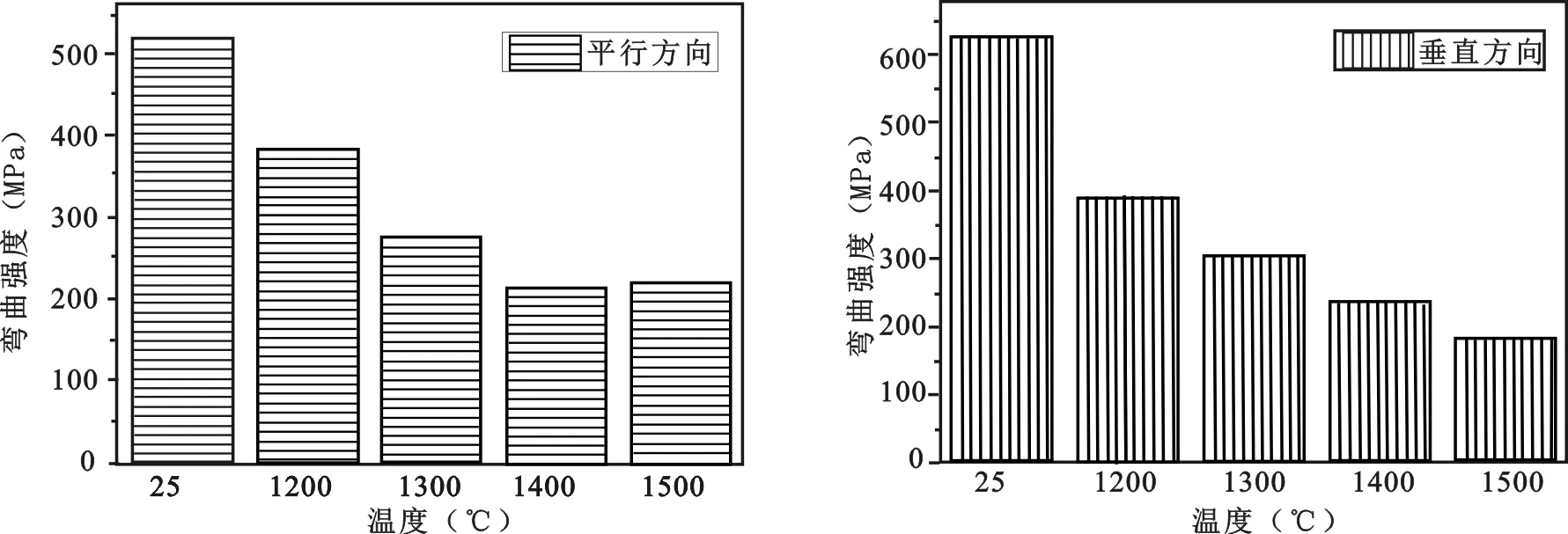

将层状强界面ZrB2-SiC陶瓷试样分别在常温、1 200 ℃、1 300 ℃、1 400 ℃和1 500 ℃下,进行弯曲强度测试,当材料中的热引力达到抗弯强度时,材料就会出现裂痕,而一旦出现裂痕就导致材料会完全断裂,测试结果如图6所示。

由图6可以看出,陶瓷试样在常温、1 200 ℃、1 300 ℃、1 400 ℃、1 500 ℃下,平行方向的弯曲强度分别为617 MPa、401 MPa、331 MPa、253 MPa、195 MPa;垂直方向的弯曲强度分别为524 MPa、398 MPa、301 MPa、220 MPa、225 MPa。

实验结果表明:层状强界面ZrB2-SiC陶瓷试样在高温条件下的弯曲强度随温度的升高逐渐降低,平行方向由常温下最高617 MPa逐渐降到1 500 ℃时的195 MPa;垂直方向由常温下的最高524 MPa逐渐降到1 400 ℃时220 MPa,在到1 500 ℃时的195 MPa时,可见其趋势是逐渐降低的。通过分析表明这是材料在高温下,由于热膨胀系数和材料氧化,导致材料缺陷在短时间内增加,材料损伤程度加重,表现呈材料的弯曲强度降低。因此随着温度的逐渐升高,层状ZrB2-SiC陶瓷试样材料弯曲强度总体是降低的。

图6 层状强界面硼化锆陶瓷的弯曲强度柱状图

2.6 层状强界面硼化锆陶瓷载荷位移变化分析

如图7所示,常温下不同温度下ZrB2-SiC陶瓷随位移的增加载荷强度逐渐升高,最后断裂,平行方向的最大载荷强度明显高于垂直方向。在相同位移下垂直方向明显高于垂直方向。从图7(a)可以看出,不同温度下层状ZrB2-20%SiC/ZrB2-50%SiC陶瓷试样材料在平行方向载荷位移曲线有着明显的不同,常温下材料的载荷强度最大为361 N;1 200 ℃时材料仅小于常温时的载荷强度为298 N;1 300 ℃时材料的载荷强度为299 N;1 400 ℃时材料的载荷强度为162 N;1 500 ℃时材料的载荷强度为151 N。根据上述情况可以明显看出,ZrB2-SiC陶瓷在平行方向随着温度的升高,而载荷强度呈逐渐降低趋势;而位移是先逐渐变大,再逐渐变小。通过上述分析表明:在高温,材料内部会出现热损伤,使热应力集中,导致材料产生裂纹,从而影响材料的力学性能。而其中1 200 ℃和1 300 ℃时材料的性能最佳,1 500 ℃时材料性能最差,这说明该材料不适合在1 500 ℃高温情况下使用。

从图7可以看出,不同温度下ZrB2-20%SiC/ZrB2-50%SiC陶瓷试样材料在垂直方向载荷位移曲线有明显的不同;在垂直方向随着温度的升高,载荷强度也是逐渐降低,1 300 ℃之后载荷强度变化最明显;而位移是先增大,后逐渐变小。材料的性能在1 200 ℃、1 300 ℃时性能最佳,1 400 ℃、1 500 ℃时性能较差。这说明,该材料适用于1 200 ℃、1 300 ℃,而不适合用于1 400 ℃、1 500 ℃的条件下。

图7 不同温度下强界面ZrB2-SiC陶瓷位移载荷变化图

由上述情况可以看出,ZrB2-20%SiC/ZrB2-50%SiC陶瓷试样材料在高温情况下,材料产生了蠕变。随着温度逐渐升高,材料内部产生热损伤,并使应力集中,产生微观小裂纹,致使载荷强度逐渐下降;而且在温度升高的同时,基体开始软化,使断裂韧性逐渐变强,当热损伤和基体软化更加严重时,断裂韧性也会减小。因此可以表明:不同的温度会影响材料的力学性能。

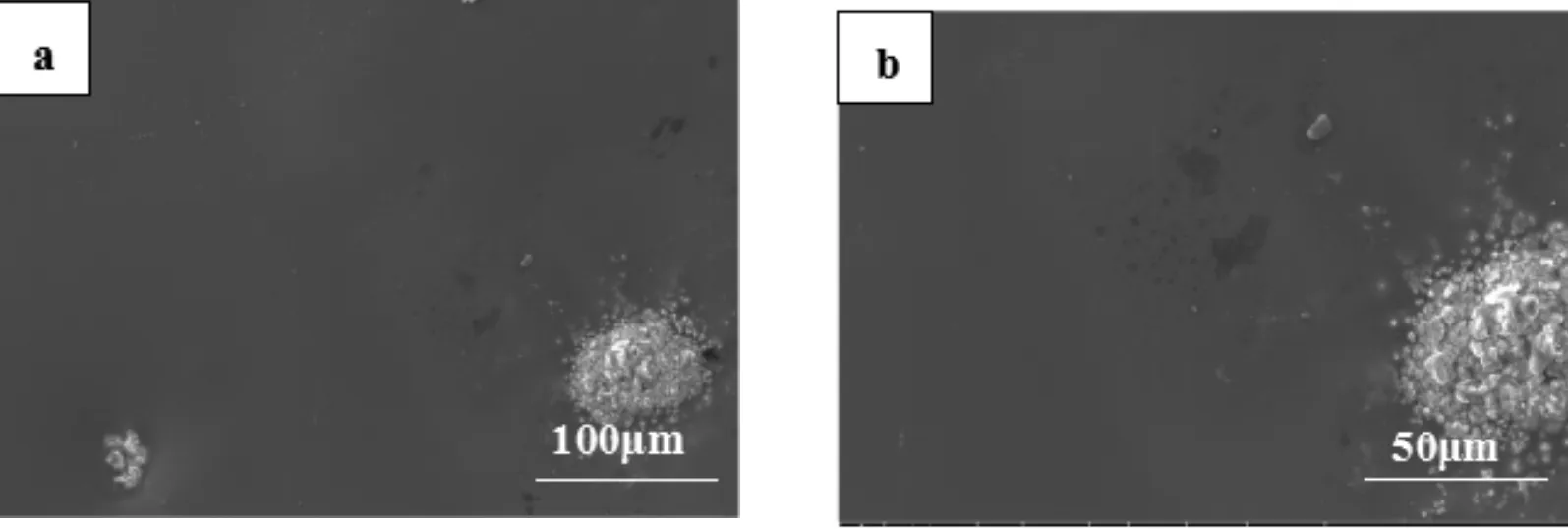

2.7 高温测试后层状强界面硼化锆陶瓷的形貌

我们分组将经过高温弯曲强度测试后的层状强界面ZrB2-SiC陶瓷试样进行扫描电镜扫描并对其进行观察拍照,可以了解到材料表面的形貌主要缺陷是由材料抗氧化性能的主要因素决定。通过对强界面ZrB2-SiC不同温度下即1 200 ℃和1 500 ℃进行分析,讨论其表面形貌与材料弯曲强度的关系。

图8为经过1 200 ℃高温测试后的陶瓷试样表面的扫描电镜图。如图8(a)所示,我们可以清晰地观察到1 200 ℃下试样表面有明显的白色条纹生成,白色物质与黑色物质相间分布,表面凹凸不平,根据能谱图分析,其为ZrO2。

图8(b)是陶瓷中的Zr在高温下氧化的结果。由于ZrO2的形成使得陶瓷的弯曲强度下降。如图8(b)所示,可以更加清楚的看出陶瓷表面凹凸不平,凹面呈深色,凸面呈白褐色,图像更加清晰。

图8 1 200 ℃强界面硼化锆陶瓷表面SEM照片

图9为经过1 500 ℃高温测试后的膨化锆陶瓷表面的扫描电镜图。从图9(a)可以观察到,绝大多数晶体表面有一层或多层玻璃相生成覆盖在表面,因而图中会出现层状基相,对材料进行额外程度上的补强修复,在温度上升的过程中,虽然B2O3有的分解,同时材料表面内部因为高温产生的缺陷增多,但是伴随着SiO2液相的生成,对材料的缺陷有二次修复的效果,较好的填充并重新覆盖了一层SiO2,从而使材料的弯曲强度实现了第二次快速增长。但是由于温度越高,材料又受到热损伤和应力集中的影响,因此无法达到原有的强度。

图9 1 500 ℃强界面硼化锆陶瓷表面SEM照片

3 结语

笔者主要是通过让强界面ZrB2-SiC受到不同温度,进行热压来测试材料在相应温度下所能承受的最大力和弯曲强度,然后对测试后的试样条进行拍照分析,从材料的宏观表面,以及SEM照片的微观表面和断面来分析材料在不同温度点之间强度发生变化的主要原因。通过以上数据和照片观察的整体分析,可以得出如下结论:

1)强界面ZrB2-SiC陶瓷的弯曲强度随着温度的上升而下降,在1 200 ℃时达到最大值,水平方向的弯曲强度为377.97 MPa,垂直方向为435.9 MPa。这主要是材料由于高温产生缺陷以及玻璃相的生成对材料缺陷的修复等因素共同作用的结果。

2)强界面ZrB2-20%SiC/ZrB2-50%SiC陶瓷试样材料在高温度情况下,材料产生了蠕变。随着温度的逐渐升高,材料内部产生热损伤,并使应力集中,产生微观小裂纹,使载荷强度逐渐下降;而且在温度升高的同时,基体开始软化,使断裂韧性开始变强,当热损伤和基体软化更加严重时,断裂韧性也会减小。因此可以表明:不同的温度会使材料的力学性能不同。

3)将经过高温测试后的层状ZrB2-20%SiC/ZrB2-50%SiC陶瓷试样用电子扫描电镜进行观察,并分析高温测试之后的弯曲强度和断裂韧性的变化发现:层状ZrB2-20%SiC/ZrB2-50%SiC陶瓷试样在高温下生成的氧化物玻璃相对高温弯曲测试过程中产生的宏观裂纹等缺陷有一定的修复作用;氧化物玻璃相在高温时呈液体在流动过程中对宏观裂纹产生弥合填充作用,对材料有修复效果。

1 Stefan Postrach,Juegen Potschke.Pressure sintering of Al2O3containing up to 20vol% zirconium diborde (ZrB2)[J].European Ceramic Society,2002,22:279~281

2 Melendez-Martinez J J,Dominguze-Rodriguez A,Monteverde F,et al.Charactrization and high temperature mechanical properties of zirconuim boride-based materials[J].Journal of the European Ceramic Society,2002,22:2 543~2 549

3 Zhu S M,Fahrenholtz W G,Hilmas G E.Enhanced densification and mechanical properties of ZrB2-SiC processed by a preceramic polymer coating route[J].Scripta Materialia,2008,59:123~126

4 Hou X M,Chou K C.Investigation of iosthermao oxidation of AIN ceramics using different kinetic model[J].Corrosion Scrience,2009,51:556~561

5 Opila E J,Halbig M C.Oxidation of ZrB2-SiC[J].Ceram Eng Sci Proc,2001,22(3):221~227

6 Liu Qiang,Han Wenbo,Han Jiecai.Influence of SiCnp content on the microstructure and mechanical properties of ZrB2-SiC nanocomposite[J].Scripta Material,2010,63(6):581~584

7 Zhi Wang,Sai Wang,Xinghong Zhang.Effect of graphite flake on microstructure as well as mechanical properties and thermal shock resistance of ZrB2-SiC matrix ultrahigh temperature ceramics[J].Journal of Alloys and Compounds,2009,484(1):390~394

8 Li Gang,Han Wenbo,Wang Baolin.Effect of BN grain size on microstructure and mechanical properties of the ZrB2-SiC-BN composites[J].Materials and Design,2011,32(1):401~405

9 Young Hag Koh,Hae Won Kim,Hyoun Ee Kim.Mechanical properties of fibrous monolithic Si3N4/BN ceramics with different cell boundary thicknesses[J].Journal of the European Ceramic Society,2004,24(4):699~703

10 Wei Chuncheng,Zhang Xinghong,Hu Ping,et al.Microstructure and mechanical properties of laminated ZrB2-SiC ceramics with ZrO2interface layers[J].Refractory Metals and Hard Materials,2012,30(1):173~176

11 Zhou Peng,Hu Ping,Han Wenbao,et al.Laminated ZrB2-SiC ceramic with improved strength and toughness[J].Scripta Material,2011,64(3):276~279

12 Zhang Shi C,Greg E Hilmas,William G Fahrenholtz.Mechanical properties of sintered ZrB2-SiC ceramics[J].Journal of the European Ceramic Society,2011,31(5):893~901

13 Steinbrech R W.Toughening mechanisms for ceramic materials[J].Journal of the European Ceram Soc,1992,10(3):131~142

14 Becher P F.Microstructural design of toughened ceramics[J].Am Ceramic Soc,1991,74(2):255~269

15 Han W,Li G,Zhang X,et al.Effect of AIN as sintering aid on hot-pressed ZrB2-SiC ceramic composite[J].J Alloys Compd,2009,471:488~491

16 Chamberlain A L,Fahrenholtz W G,Hilmas G E,et al.High-strength zirconiu diboride based ceramics[J].Journal of the American Ceramic Society,2004,87(6):1 170~1 172

17 Sciti D,Silvestroni L,Saccone G,et al.Effect of different sintering aids on thermoemechanical properties and oxidation of SiC fibers Reinforced ZrB2composites[J].Mater Chem Phys,2013,137:834~842

18 Cheng Jiping,Agrawal D,Zhang Yunjin,et al.Preparation of Al2O3-AlON and Al2O3-AlN composites via reaction-bonding[J].J Mater Sci Lett,2001,20:77~79