一起XPLE电缆中间接头故障解体分析实例

胡泉伟,王荣亮,何 金,孟铮铮,辛晓虎

(1.国网天津市电力公司检修公司,天津 300300;2.国网天津市电力公司电力科学研究院,天津 300010;3.国网天津市电力公司蓟县供电公司,天津 301900)

出于节约土地、美化城市、节省输电走廊、提高供电可靠性的考虑,电缆在城市电网中迅速普及。以天津地区为例,其投运的110 kV及以上电缆里程已达500 km以上,而且以每年以20%以上的速度增加。

电缆里程的不断增加,必然导致电缆故障数量的增多。目前,电缆制造技术已十分成熟,电缆本体发生故障的概率极低[1-4], 然而电缆中间接头由于其绝缘结构复杂,现场制作安装受工艺水平、环境条件、运行环境等的影响,长期运行后容易发生绝缘故障,成为电缆运行的薄弱点[5]。特别是沿海地区,由于其水位很高,电缆投运后长期浸泡在水中,极易因电缆中间接头密封不好,导致水进入电缆中间接头内,造成电缆中间接头绝缘故障,引发电网事故。

针对天津电网一起电缆中间接头故障,首先给出了电缆、电缆中间接头和保护动作的基本情况,然后对电缆中间接头的解体情况进行分析,找出故障的具体位置,并对故障原因进行分析,最后提出避免此类故障的具体措施。

1 故障线路基本情况

1.1 故障线路介绍

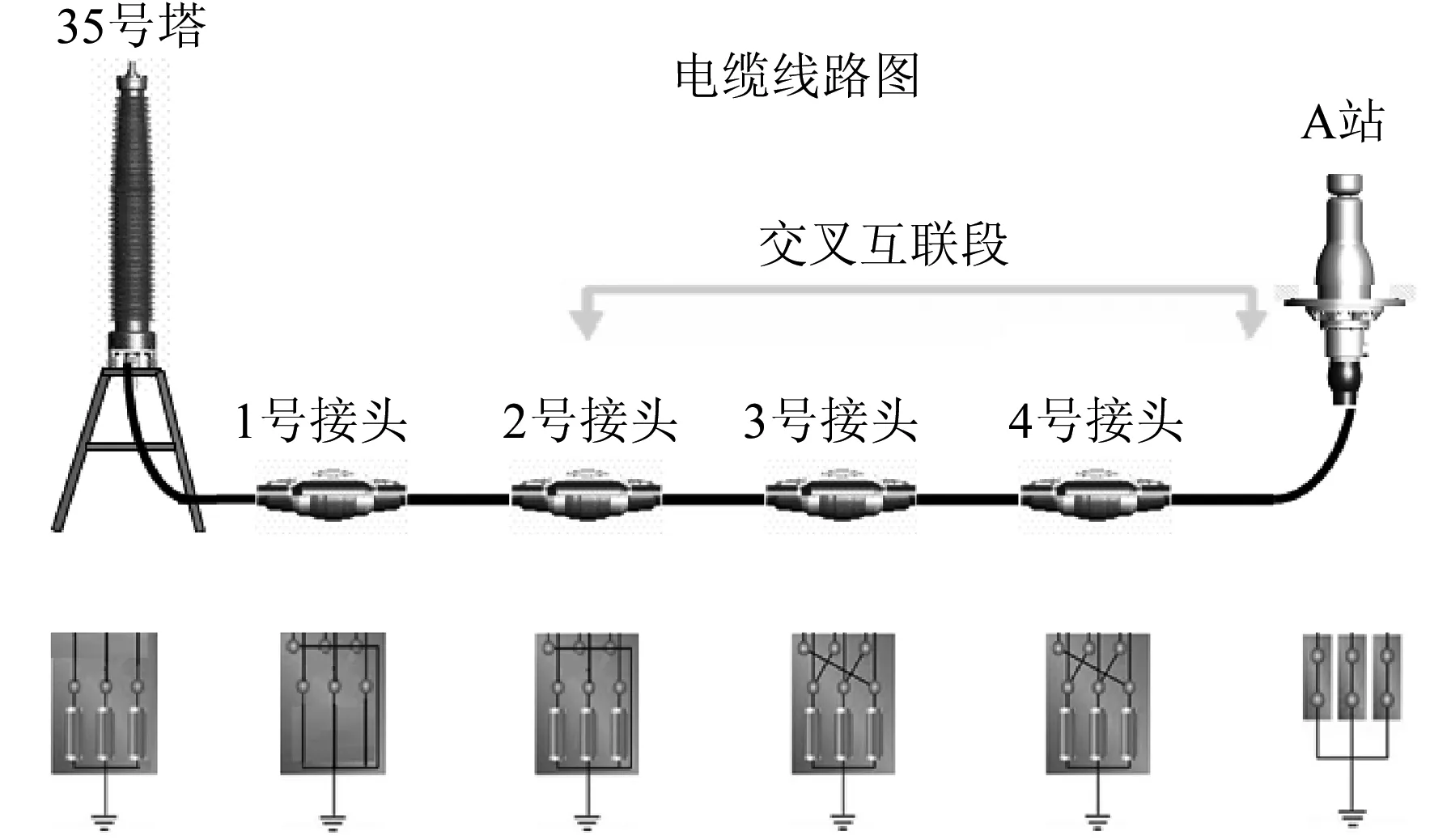

故障线路属于架空电缆混合线路,从A站2212间隔到B站2215间隔,全长13.954 km,其中电缆长度为2.51 km,电缆型号YJLW03-127/220 kV-1×2 500 mm2,起点为35号塔,终点为A站2212间隔,2007年12月20日投运,电缆线路共4组中间接头,如图1所示。

图1 电缆线路图

电缆线路和电缆中间接头制造厂家为同一公司,电缆中间接头为半预制式(俗称“背靠背”中间接头)。电缆中间接头结构如图2所示。

图2 电缆中间接头结构

1.2 线路故障保护动作情况

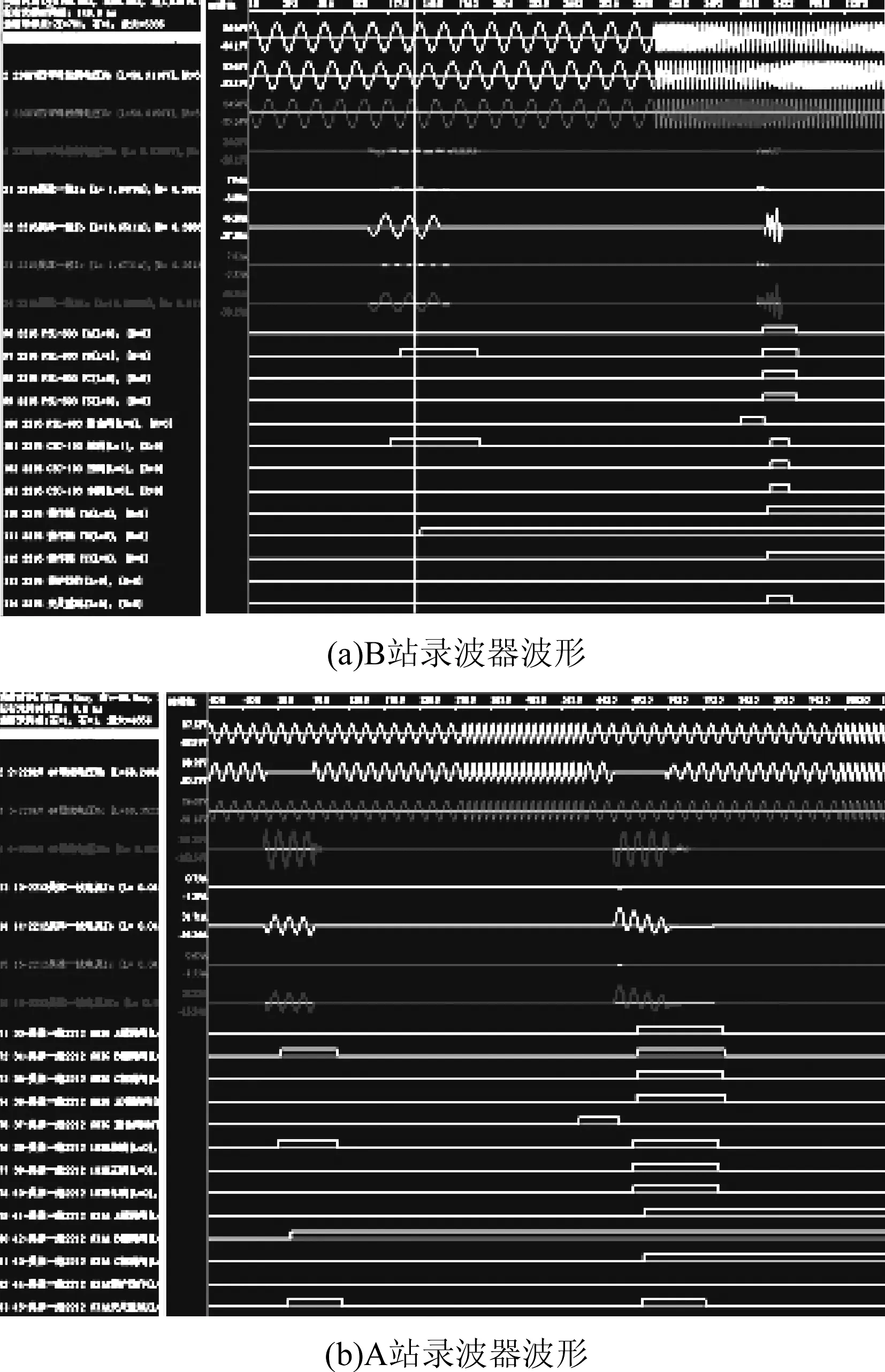

该线路跳闸后,线路两侧开关PSL-603和CSC-103B两套纵联电流差动保护动作跳闸,并且重合不良,选B相,站内设备检查无异常。A站测距结果表明,故障距离A站1.5 km。故障录波结果如图3所示。

故障电流信息和保护动作情况表明,线路A站的对端B站,在发生故障初,保护最快11 ms动作,70 ms切除故障。重合后,保护最快12 ms动作,最大电流48 kA。A站在发生故障初,保护最快13 ms动作,70 ms切除故障。重合后,保护最快15 ms动作,最大电流26 kA。

图3 路障录波器波形

2 故障位置判断

在故障发生后,对架空线路进行了巡视,并未发现外力破坏痕迹。根据故障测距结果判定故障发生在电缆段,对电缆段三相主绝缘测试,A、C相主绝缘均大于1 000 MΩ,而B相主绝缘趋近于零,因此可以确定B相电缆发生接地故障。

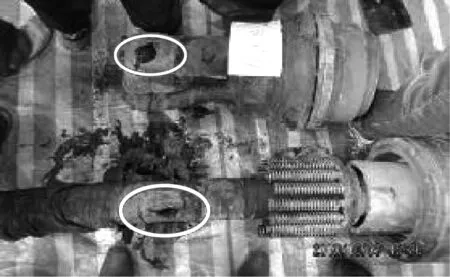

利用电缆故障测试车在35号塔上对B相电缆进行测试,判定故障点距离35号塔930 m,故障点在2号电缆中间接头附近。将2号电缆中间接头B相切除后,利用摇表分别向35号塔侧和2212间隔侧测量B相主绝缘,结果2号电缆中间接头至2212间隔间B相电缆主绝缘大于1 000 MΩ,而2号电缆中间接头至35号塔间B相电缆主绝缘为零,因此在2号电缆中间接头至35号塔间仍有故障点。利用故障测试车再次对35号塔至2号电缆中间接头处电缆进行故障查找,在1号电缆中间接头处可听到清晰放电声音,结合电缆故障多发生在中间接头处,确定第二故障点在1号电缆中间接头处。经开挖发现,1号电缆中间接头B相外壳明显开裂,故障现象明显,如图4所示。

图4 1号电缆中间接头B相电缆故障外观

3 解体分析

3.1 1号电缆中间接头B相解剖结果

经过外观检查,1号电缆中间接头B相电缆防水壳已破损,壳内防水胶固化后成蜂窝状,已经严重进水。对1号电缆中间接头B相电缆解剖发现,绝缘法兰(IJ)侧铜尾管与铝护套铅封处发生电缆主绝缘击穿故障,如图5所示。

图5 1号电缆中间接头B相电缆故障点

由于铜尾管和电缆铝护套封铅密封不良,直接导致电缆中间接头内部严重进水,继而引发铜壳和铝护套之间发生电化学反应,导致铝护套被严重腐蚀,如图6所示。

图6 铝护套腐蚀图

3.2 2号电缆中间接头B相电缆解剖结果

经过外观检查,接头防水壳整体完好,剥离防水壳后,发现防水胶固化良好。但是,在剥离防水胶及内层热缩套露出内部铜壳时,有大量水分流出,如图7所示。

图7 铜壳与热缩套间流出大量水分

打开铜壳发现,内部铜网带上有明显锈蚀迹象,如图8所示。铅封最大厚度仅为7.5 mm,取出铜壳内应力锥,经检查表面光滑平整,未发现放电痕迹。

图8 锈蚀铜网

4 故障原因分析

4.1 1号电缆中间接头B相电缆故障原因分析

根据解剖结果分析,由于电缆中间接头防水外壳和防水胶密封不良,导致电缆内部严重进水;再加之铜尾管和铝护套间封铅不良,进入电缆中间接头内部水分直接沿封铅处进入电缆主绝缘内,造成铜管和铝护套连接不良,接触电阻变大;在接地电流的作用下,封铅处严重发热,在水和电流作用下,铝护套发生电化学腐蚀,腐蚀由外向内发展,首先电缆阻水带发生热老化腐蚀,然后向内发展腐蚀电缆外屏蔽,最终腐蚀电缆主绝缘,造成电缆主绝缘击穿。

4.2 2号电缆中间接头B相电缆故障原因分析

对2号电缆中间接头B相电缆解剖后,未发现过热腐蚀痕迹,但进水现象比较明显。将IJ侧封铅处切割观察其截面,发现铜壳与封铅结合良好,而铝护套与封铅交界处存在缝隙,并且铜壳底部有明显绿色铜锈,如图9所示。

图9 IJ侧封铅处切割截面

根据图9(a)可确定,电缆封铅处存在进水现象,对IJ侧封铅检查发现,封铅厚度最大处仅有7.5 mm,铝护套和封铅存在假焊现象,如图10所示。因此可以肯定,正是由于电缆封铅不良,导致了电缆中间接头的故障。

图10 IJ侧封铅不良图

5 结语

通过对故障电缆线路解剖分析可以发现,此次事故的原因是电缆中间接头封铅不良。由于天津地区水位较高,电缆长期浸泡在水中,导致水沿封铅缝隙处进入电缆中间接头,在电热共同作用下,破坏了电缆绝缘,导致事故的发生。因此,沿海地区电缆施工必须严格把关封铅工艺,其必须满足以下要求。

(1)既要满足长度、厚度、尺寸要求,还要均匀对称、光滑、无砂眼、无硬块。

(2)焊接底料涂刷良好,避免封铅不能与铜尾管和铝护套良好粘接。

(3)避免封铅时间过长,造成铝表面氧化,导致铅铝分离的假焊。

(4)封铅在没有完全冷却的情况下严禁搬动接头,以防造成封铅开裂。

参考文献:

[1] 陶诗洋,冯义,曹佳楣.高频传感器在10 kV 电缆带电检测中的应用[J].中国电力,2011,44(3):27-30.

TAO Shiyang,FENG Yi,CAO Jiamei.Application of high frequency sensor in PD detection for a live 10 kV cable terminal[J].Electric Power,2011,44(3) : 27-30.

[2] Bernier M,Duvillaret L,Gaborit G,et al.Fully-automated E-field measurement system using pigtailed electro-optic sensors for temperature dependent free measurements of microwave signals in outdoors conditions[J].IEEE Sensor,2009,9(4):61-68.

[3]王伟,王永亮,刘冲,等.110 kV 三相交叉互联电缆的频变模型及局放仿真分析[J].中国电机工程学报,2011,31(1):117-122.

WANG Wei,WANG Yongliang,LIU Chong,et al.Partial discharge simulation analysis and frequency-dependent model for 110kV three-phase cross-bonded cable[J].Proceedings of the CSEE,2011,31(1):117-122.

[4]姚勇,岳彦峰,黄兴泉.GIS 超高频/超声波局放检测方法的现场应用[J].高电压技术,2008,34(2):422-424.

YAO Yong,YUE Yanfeng,HUANG Xingquan.The living application of GIS ultra-high frequency/ultrasound partial discharge detection method[J].High Voltage Engineering,2008,34(2):422-424.

[5]程序,陶诗洋,王文山.一起110 kV XLPE电缆终端局放带电检测及解体分析实例[J].中国电机工程学报,2013,33(SI):226-230.

CHENG Xu,TAO Shiyang,WANG Wenshan.The Partial Discharge Detection and Location as Well as Dissection of110kV XLPE Cable Terminal[J].Proceedings of the CSEE,2013,33(SI):226-230.