田湾核电站1、2号机组主给水泵暖泵系统改造

杨均勇,欧阳钦

(1. 中广核研究院有限公司系统工程与改造中心,深圳 518035;2. 江苏核电有限公司,江苏 连云港 222042)

田湾核电厂1号、2号1 060 MW机组是由俄罗斯圣彼得堡设计院设计,设备及管道也由俄罗斯整体供货,分别于2007年5月17日和2007年8月16日投入运行。主给水系统共有5台主给水泵,正常运行期间4台工作,1台备用。2010年4月21日,2号机组启动5号主给水泵时,泵出口逆止阀旁路管线手动阀门双端管道断裂,阀门整体飞出,阀门所在管道扭曲变形,导致大量高温水蒸气泄漏,触发房间火灾报警,幸未造成人员伤亡。从飞出管道的断口发现管道内壁冲刷腐蚀明显,管道多处壁厚不到1 mm(设计壁厚为3 mm)。本文重点对田湾核电站1、2号机组主给水泵暖泵系统改造。

1 系统运行状况

1.1 原设计暖泵系统

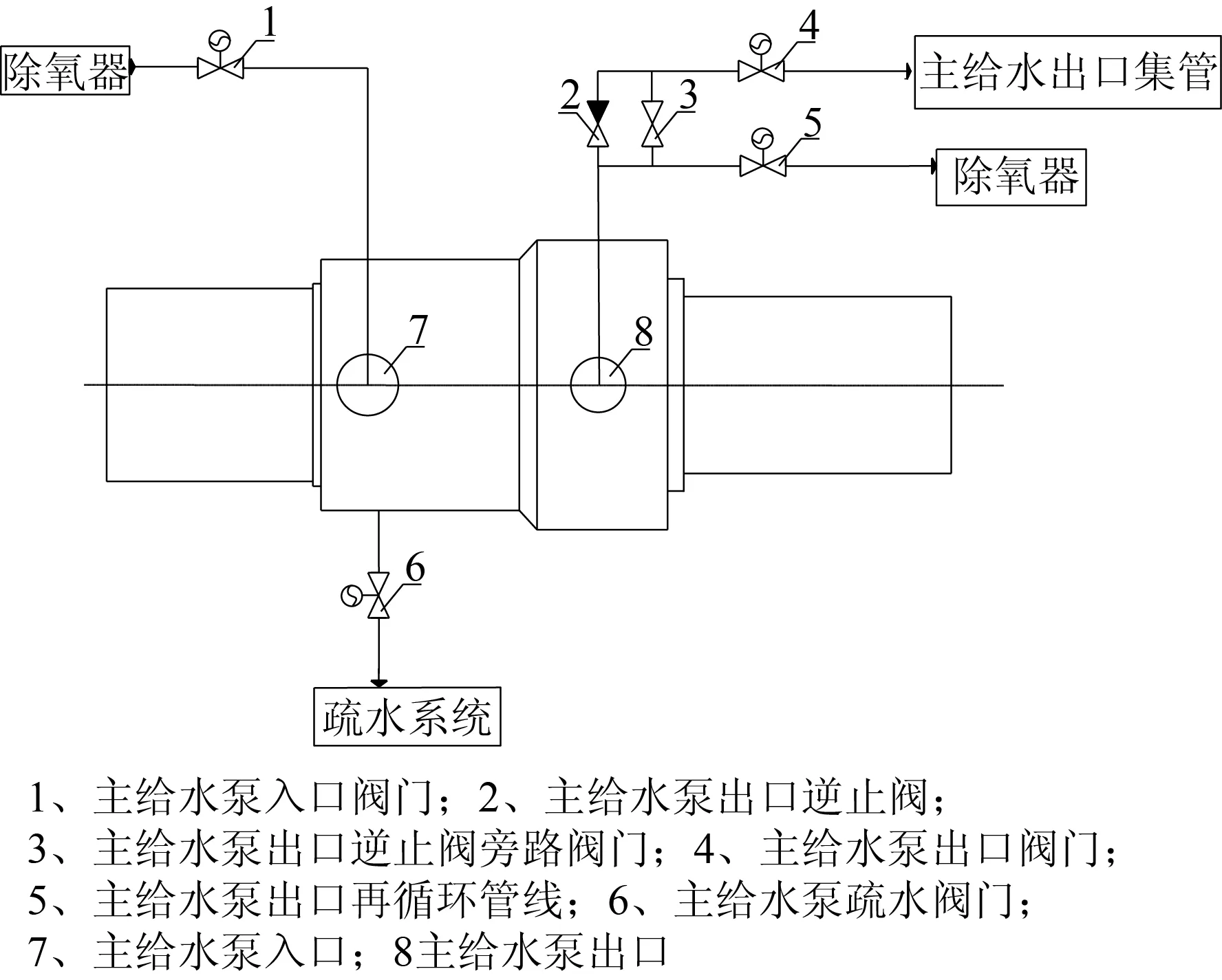

主给水泵暖泵流程如图1所示,原设计为当泵处于备用状态下,除氧器中压力0.8 MPa,温度172℃的给水经主给水泵入口阀门1及主给水泵入口7进入主给水泵体,加热主给水泵后,经主给水泵疏水阀6进入压力为常压的疏水系统。当主给水泵上下温差小于15℃时,自动关闭疏水阀6,当主给水泵上下温差大于25℃时,自动打开疏水阀6。但因疏水阀6所在的疏水管线较小,仅为Φ18 mm×2 mm,导致暖泵时间长(见图1),不能满足运行要求。

根据原设计要求,给水泵出口逆止阀的旁路阀3及其所在管线,主要用于启泵前预热泵组的出口管道,每次启泵前阀门3只需打开7 min。

1.2 系统实际运行情况

因原设计暖泵系统的暖泵时间长,不能满足运行要求,从机组调试开始就一直利用主给水泵出口逆止阀旁路管线进行暖泵。具体流程为:主给水泵出口集管压力9.2 MPa,温度172℃的给水经主给水泵出口阀门4及出口逆止阀旁路管线阀门3,从主给水泵出口8逆流流入泵体,当泵体上下本体温差小于25℃时,逆流给水经主给水泵入口7及泵入口阀门1流入除氧器。当泵体上下本体温差大于25℃时,一部分逆流给水经主给水泵出口7及泵入口阀门1流入压力约为0.8 MPa的除氧器,另一部分经主给水泵疏水阀门6进入疏水系统。

主给水泵暖泵流程图如图1所示。

图1 主给水泵暖泵流程图

因主给水泵逆止阀旁路管线阀门3为手动阀,按运行规程的要求[1],在泵备用期间必须保证泵体上下温差小于25℃,因此在泵备用期间,阀门3必须保持常开。

2 缺陷原因分析

自2008年9月12日首次发现1号主给水泵阀门3焊缝泄漏蒸汽,历次大修都对1、2号机组各5台主给水泵的阀门3所在管线进行了测厚,对于壁厚小于2 mm的管道进行更换,截至2号机组第三次大修,2台机组10条主给水泵逆止阀旁路管线共更换21次。

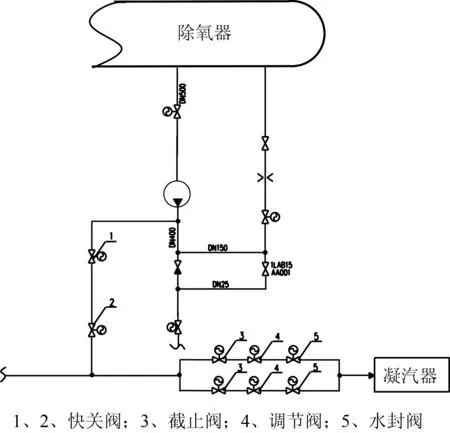

但是,2010年4月21日,在启动2号机组5号主给水泵时,主给水泵逆止阀旁路管线在阀门3两侧双端断裂,阀门整体飞出,导致大量高温水蒸气漏出,触发房间火灾报警,断裂管道及阀门如图2所示。

图2 断裂的主给水泵逆止阀旁路管道

2.1 管道压降太大

主给水系统正常运行时,1台主给水泵处于备用状态,其入口除氧器压力为0.8 MPa,出口压力约为9.2 MPa。当打开主给水泵逆止阀旁路管线阀门3时,出口的高压水便会经过阀门3所在管线、流经给水泵逆流进入除氧器。主给水泵出口逆止阀旁路管线设计为Φ32 mm×3 mm碳钢管,由于8.4 MPa的压降主要由主给水泵逆止阀旁路管线及该管线上的阀门承担,造成阀门本身和其所在的管道冲刷汽蚀减薄,以致在压力作用下发生断裂。

2.2 原设计不合理

在原设计中阀门3及所在管道用于预热泵组的出口管道,在系统启动时阀门3只开启7 min,在泵正常运行及备用状态时,该阀门处于关闭状态。暖泵的功能通过打开6阀门实现,该阀门处于泵本体引出的管道[2]。但是,在机组调试过程中发现利用原设计暖泵管线暖泵时,由于该管道为Φ18 mm×2 mm,管径较小,导致暖泵时间长,甚至达不到暖泵的要求。而微开阀门3时,很快可以达到暖泵的效果。因此,B版的运行规程采用微开备用泵出口逆止阀的旁路阀3,以确保泵处于备用状态。改变了主给水泵逆止阀旁路管线的设计功能,加速了阀门3及所在管道的汽蚀减薄过程。

2.3 此管道为流体加速腐蚀(FAC)敏感管道

有研究表明,FAC出现的温度范围为100~300℃,在150℃附近达到峰值,而该管道内流体的温度为172℃,处于FAC敏感温度峰值附近。另外,FAC的速率几乎正比于流速,通过超声波流量计测量发现,在主给水泵备用状态下,阀门3开度1/3的情况下,测量流量为27 m3/h,计算流速约为20 m/s,远远大于推荐的设计流速1~3 m/s,加速了FAC。

3 改进措施

3.1 改造方案一

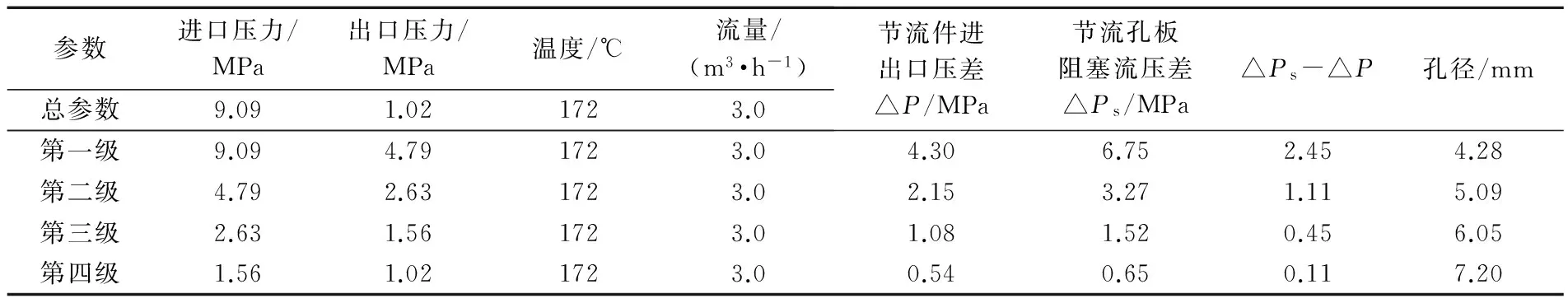

在主给水泵出口再循环管线上接Φ32 mm×5 mm的管道,通过两个快关阀1和2(5 s内关闭)接到Φ60 mm×7 mm的集管上通过截至阀3、调节阀4、水封阀5接到进入凝汽器的管道上,如图3所示。

图3 改造方案一

当主给水泵处于备用状态时,打开两个快关阀1和2,水从给水泵入口管线流经给水泵对泵体进行加热,然后从Φ60 mm×7 mm的集管上通过截至阀3、调节阀4、水封阀5进入凝汽器。当泵启动时,关闭快关阀1和2。

该方案主要存在以下几点问题。

(1)对快关阀的可靠性要求较高,新增调节阀易发生故障、投入较大。

(2)额外的热水进入冷凝器,造成二回路热量损失,从而会减少汽轮机的工作效率。

(3)当泵在“热备用”状态时,其再循环管线Dn150及逆止阀到给水集管上的Dn400管道得不到预热,泵在投用过程中,会发生严重的“水锤”现象。

(4)除氧器经主给水泵自流到冷凝器管线上的阀门温度,处在不超过40℃的范围内,而除氧器的水温为172℃,流经泵本体温度后的温度估计为130℃左右,存在高温差导致“水锤”的风险。

(5)除氧器内温度、压力较高的水直接流入凝汽器会发生沸腾,可导致汽机冷凝器真空破坏,引起机组的事故停堆。

3.2 分频下垂控制策略

3.2.1改变管道的几何尺寸

部件的几何尺寸直接影响流速和质量交换速率,一般而言,若部件中有能增加流速和湍流的几何条件存在,则FAC会更严重。虽然直管中很少发生FAC,但是当流体速度很高时也是会发生的。为避免高速流体冲蚀管道,引起管道表面氧化膜剥离,降低流速对FAC的影响,通过将主给水泵逆止阀旁路管线由原设计的Φ25 mm×3 mm改造为Φ57 mm×6 mm,使改造后的流通面积增加为改造前的5.6倍,流速下降为原来的1/5.6。

按照FAC机理,FAC最可能在流体扰动部位发生,如弯头、弯管、渐缩管、三通、管道入口、流量控制孔板和阀门的下游湍流区域。因此,在最初方案中考虑取消主给水泵逆止阀旁路管线手动阀。

但如果发生失去厂外交流电,辅主给水泵将启动,并首先需通过旁路对给水集管升压,此时流量为20 kg/s左右。而因5台主给水泵逆流暖泵管线没有阀门,给水将依次经过高压加热器、主给水泵出口集管、5台主给水泵逆流暖泵管线返回除氧器,5台主给水泵逆流暖泵总流量约75 t/h ,即20.8 kg/s,大于辅助给水泵旁路管线的流量,将导致辅助给水泵无法启动,从而降低事故工况下蒸发器给水可靠性。

3.2.2增加节流孔板

为避免由于阀门结构不合理造成的阀体内部冲蚀,通过系统分析,在此管线上增加多级节流孔板分级降压,避免因单个节流孔板的剧烈节流作用导致管道气蚀冲刷。

设计输入流量:3 m3/h,温度:172℃,逆止阀旁路进口压力:9.09 MPa,出口压力:1.02 MPa(除氧水箱0.84 MPa加上20 m水柱高度)。假设阀门LAB15AA001、泵给水管道阀门(LAB15AA101)及循环水管道阀门(LAB15AA105/002)处于全开状态,使回流到除氧水箱的除盐水为单相液体,压力为除氧器工作压力。根据《火力发电厂汽水管道设计技术规定》[1],节流孔板孔径按下式计算:

(1)

式中dk——节流孔板的孔径, mm;G——通过孔板的流量,t/h;ρ——水的密度,kg/m3;Δρ——孔板前后压差,MPa。

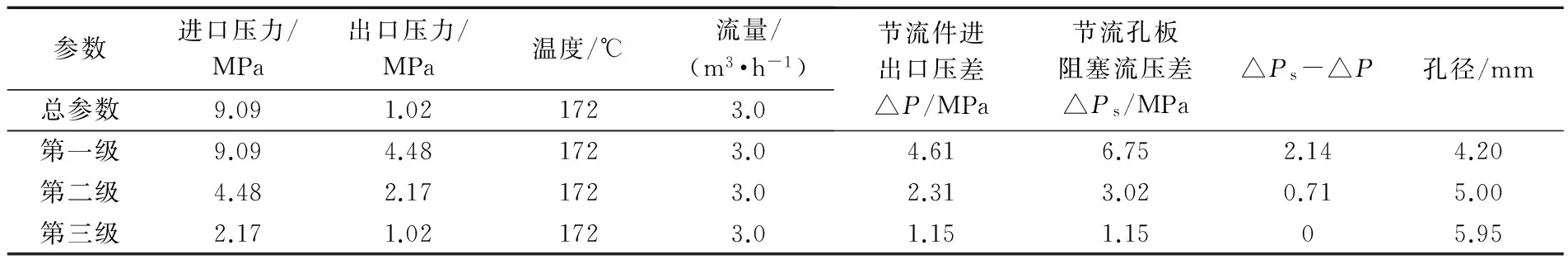

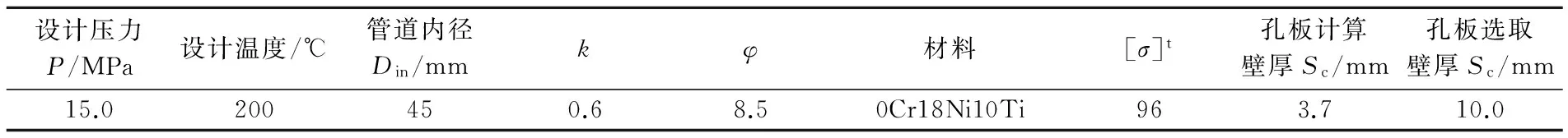

表1 逆止阀旁路管道节流孔板参数(三级)

表2 逆止阀旁路管道节流孔板参数(四级)

表3 逆止阀旁路管道节流孔板参数(五级)

表4 孔板厚度设计结果

节流孔板阻塞流压差按照下式[2]计算。

(2)

式中P1——孔板进口压力,MPa;PC——水的热力学临界压力,取22.5 MPa;PV——节流孔板处流体温度对应的饱和蒸气压,水在172℃时的饱和蒸气压为0.83 MPa;FL——液体压力恢复系数,取值0.9。

下面分别按照三级、四级及五级进行设计,计算结果见表1至表3。

由表1可知,采用三级节流孔板在末级孔板处发生汽蚀和空化(△Ps≤△P,节流件最小处介质压力下降到对应温度下的饱和温度对应的压力以下,液体中将会有蒸汽以气体的形式溢出,即产生空化现象,引起节流孔板后的管道气蚀),受现场空间限制,采用五级孔板的方案较困难,因此采用四级孔板方案(见表2)。

由于第一、二级孔板的节流件进出口压差远小于节流孔板阻塞流压差,因可将孔径适当缩小,分别选定第一、二级孔板孔径为4.0 mm和5.0 mm,第三、四级孔板的节流件进出口压差与节流孔板阻塞流压差较为接近,如节流件进出口压差较大容易导致发生汽蚀和空化,因此将第三、四级孔板孔径适当增加,分别选定第三、四级孔板孔径为6.2 mm和7.5 mm。

孔板厚度按照材料的强度设计[1],即:

(3)

计算结果见表4,计算厚度为3.66 mm,但考虑到系统长期运行,节流孔板会受冲击减薄,因此选择孔板厚度为10 mm。

3.2.3改变管道材质

通常认为,流体加速腐蚀(FAC)是因为碳钢或低合金钢的正常保护性氧化膜溶进流体的水或汽水混合物中,使与流体直接接触的材料表面氧化膜会变薄,从而降低了材料抗腐蚀性,加快了材料的腐蚀速率。合金元素可以与Fe生成比Fe3O4的可溶性更小的氧化物(如FeCr2O4),同时氧化物中的孔也减少了,从而提高了材料的抗腐蚀性能。而氧化膜的稳定性和可溶性由合金材料的成分及含量决定,研究表明最有益的材料是Cr,当材料中的Cr质量含量大于1%时就能使FAC的速率降低很多,甚至可以忽略。因此,在改造中将管道材质由原设计的20碳钢更换为Cr质量含量为18%的18-8不锈钢无缝管道。

3.2.4其他措施

在主给水泵逆止阀旁路管线上增加了防甩支架,避免主给水泵逆止阀旁路管道再次发生因管道壁厚减薄飞出,造成人员或设备损害。另外,在每次大修期间对该管线进行测厚,待壁厚减薄到4 mm时更换管道。

表5 主给水泵逆流暖泵历次改造方案及改造效果

4 改造过程

2010年2号机组第2次小修期间按四级节流孔板、分级降压的方案对5号主给水泵逆止阀旁路管线进行了改造。改造后只有打开阀门6,泵体上下温差维持在23.5℃左右,虽小于设计要求的25℃,但不能低于15℃,致使阀门6需持续打开。分析认为改造不成功的原因具体如下。

(1)逆流暖泵水不能在泵体内形成循环流动,影响暖泵效果。根据测算,通过阀门6的流量为2.5~3.0 m3/h,通过节流孔板的流量约为1.0 m3/h,从除氧器经泵入口进出泵体的水及通过孔板经泵出口进入泵体的水直接通过阀门6进入疏水系统,没有返回除氧器,不能在泵内形成循环流动,从而影响暖泵效果。

(2)暖泵流量设计裕量不足,虽在设计前通过高温超声测量的逆流暖泵流量在2.5~3.5 m3/h区间波动(但管道太小,测量误差很大),主给水泵厂也认为3.0 m3/h的流量满足暖泵要求,因此选择了3.0 m3/h作为设计输入,但未考虑设计裕量。

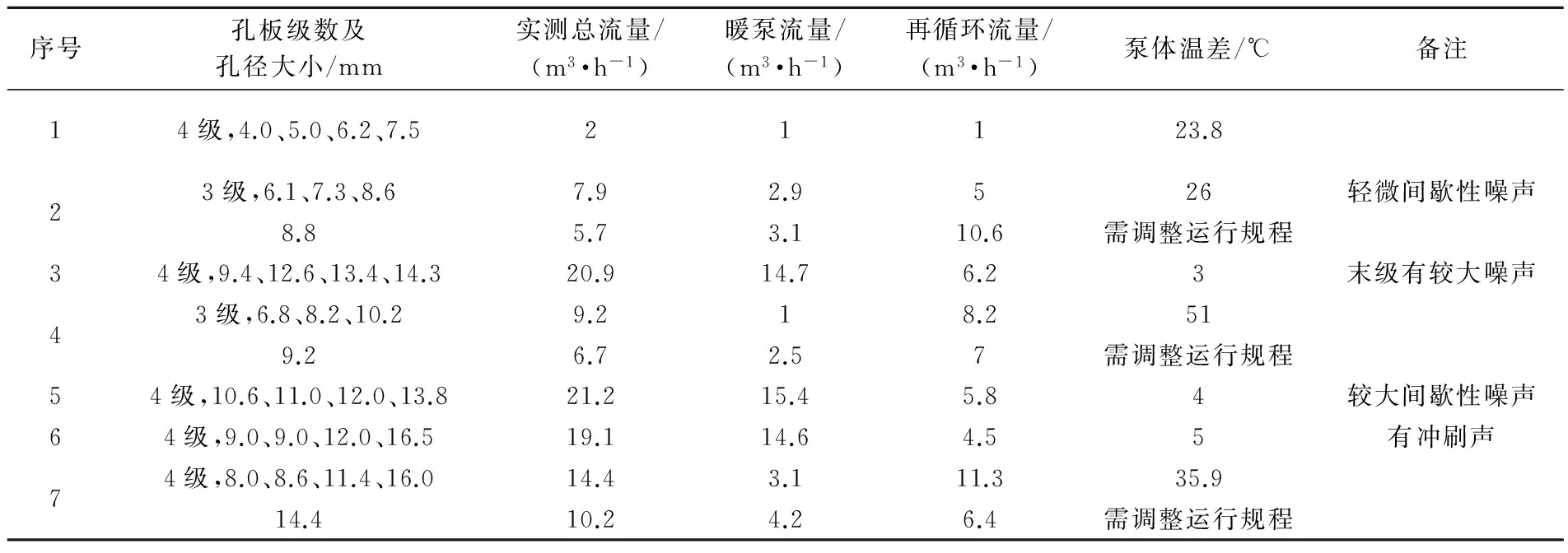

根据DL/T 5054—2016《火力发电厂汽水管道设计规范》,逐步调整设计流量,重新计算孔板孔径。T204大修前,按照修改后的方案先后在5号主给水泵上进行了7次验证,历次改造方案及效果见表5。

由表5可见,第2、3、5次方案改造后暖泵管线存在不同程度的噪声,第3、5次改造后实测流量在20 m3/h左右,满足暖泵要求,但管线噪声较大,存在汽蚀;第6种方案改造后解决了暖泵管线的噪声,改造是成功的,但是在第2个弯头处存在管道冲刷声;按照第2、4、7方案改造后暖泵流量较小,现场也没有噪声,但需调整运行规程,即在系统在线时,暖泵初始阶段关闭再循环管线上的阀门5,待泵壳体上下温差满足要求后再打开再循环管线上的阀门5,然后按照现有规程投主给水泵到备用状态。

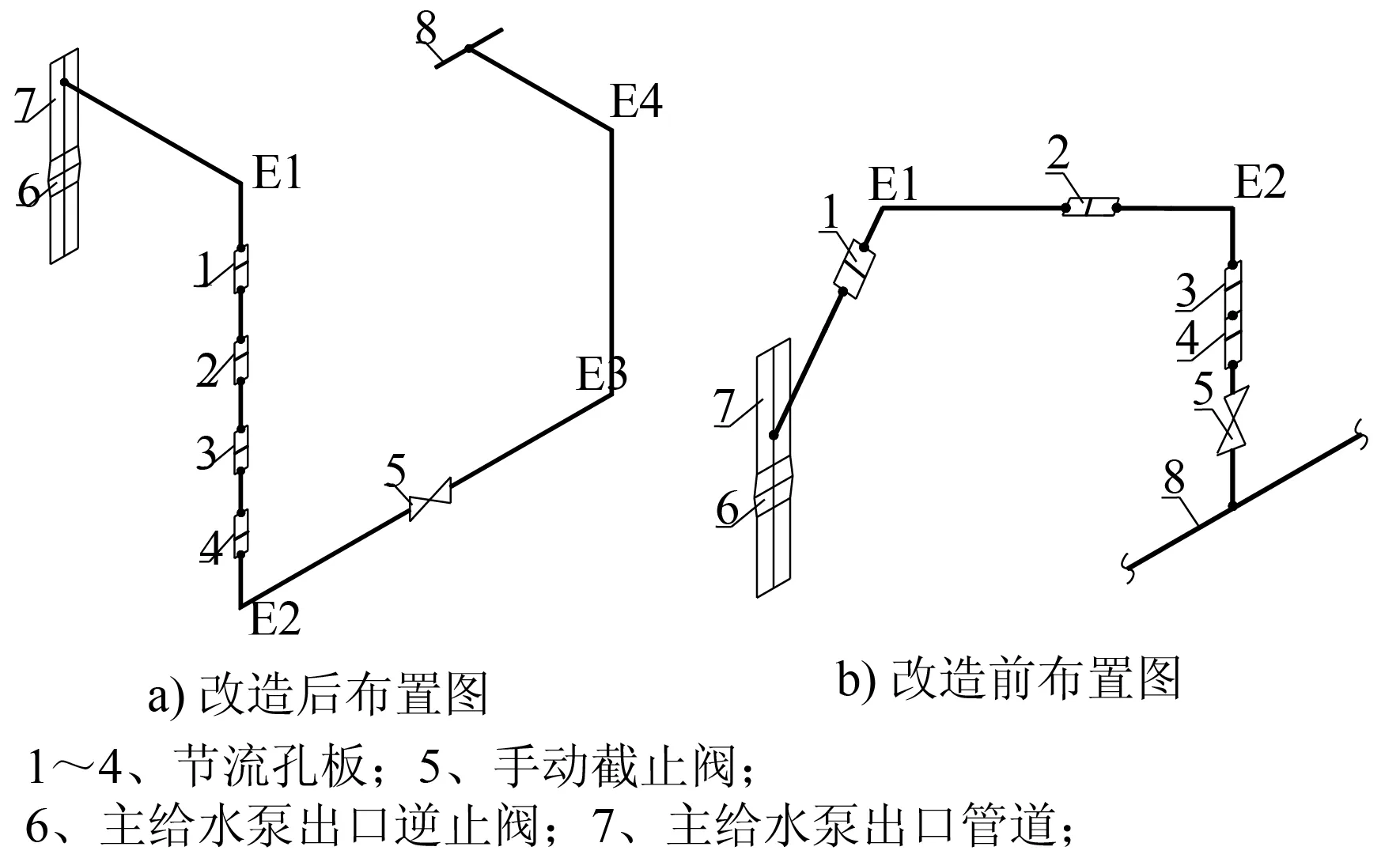

根据数次试验情况,在T204按照第6次改造的节流孔板,为消除第2个弯头处流体冲刷管道的声音,重新布置了暖泵管道(改造前后的逆流暖泵管线布置图见图4),对2LAC11的暖泵管线进行改造。改造后泵壳体上下温差为17.6℃左右,再循环流量4.67 m3/h,暖泵流量9.71 m3/h,改造后节流孔板及管道没有明显的冲刷声或流体汽化噪声。

T204大修后按照第8次改造的方案对2LAC13逆流暖泵管线进行了改造,改造后泵壳体上下温差为9.5℃左右,再循环流量5.5 m3/h,暖泵流量9.7 m3/h,改造后节流孔板及管道没有明显的冲刷声或流体汽化噪声,满足暖泵要求。

图4 改造前后逆流暖泵管线布置图

5 效果评定

5.1 理论校核

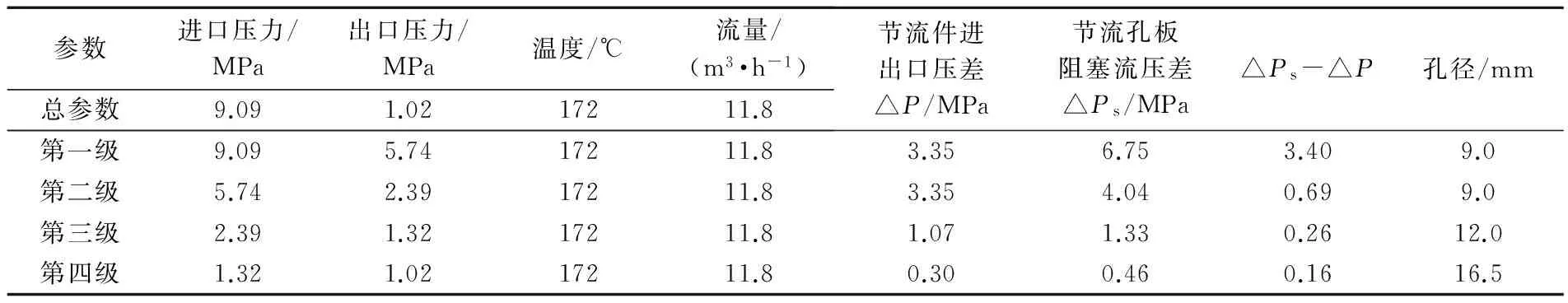

通过9次试验最终确定的四级节流孔板的尺寸分别为9.0,9.0,12.0 mm和16.5 mm。根据DL/T 5054—2016《火力发电厂汽水管道设计规范》,迭代推算出流量及各级压降,并证明阻塞流压差满足△Ps>△P的要求。逆止阀旁路管道节流孔板校核具体见表6。

表6 逆止阀旁路管道节流孔板校核

5.2 实践检验

在T204/205期间分别对1、2号主给水泵的逆流暖泵管线进行了测厚,分别见表6和表7。通过比较发现已实施改造的逆流暖泵管线管道减薄不明显,数据偏差为0.1~0.2 mm,未实施改造的逆流暖泵管线有明显减薄现象(见表8),且减薄主要发生在弯头及阀门后的直管段,减薄量约为0.4 mm。

6 结语

田湾核电站按多级节流、分级降压的原则对主给水泵逆流暖泵管线进行改造。从运行情况看,改造后的管道抵抗流体冲刷腐蚀的能力明显提高,管道内的流速明显降低,保障了机组的安全、可靠运行。

表7 改造后的1号主给水泵逆流暖泵管线测厚数据对比

表8 未改造的2号主给水泵逆流暖泵管线测厚数据对比 mm

参考文献:

[1] 火力发电厂汽水管道设计规范, DL/T 5054—2016[S].

[2]张宝峰.多级节流孔板的设计计算[J].西北电力技术,2005(5):27-30.