江阴港区6#、7#泊位基床设计要点

■王 赟

(福建省交通规划设计院,福州 350004)

1 工程概况

本工程位于江阴港区规划的6#、7#泊位,地处福建省兴化湾中部北岸的福清江阴岛壁头角海域。本工程的建设规模:建设2个5万吨级集装箱码头泊位(码头水工结构按靠泊20万吨级集装箱船舶设计)以及相应配套设施,设计年通过能力为80万标准箱。码头采用大型重力式沉箱结构,单个沉箱重2716吨。

本工程于2007年动工基槽已基本开挖完成,K0+000~K0+260段基床已抛填,由于各种原因本工程于2011年停工。2015年建设单位重新启动该项目,建设单位委托我单位在已建成部分工程基础上重新进行施工图设计。

2 基床设计要点

本工程基床设计要点在于:(1)已开挖基槽及已抛填的基床回淤严重,如何确定回淤物的工程量。为确保回淤物工程量计算准确,对已开挖基槽及已抛填的基床进行补充勘察和测量。(2)对基槽及已抛填抛石基床表面的回淤物进行清除且不应破坏已抛填的抛石基床,回淤物清除需彻底以防出现夹层影响基床稳定。(3)合理确定锤夯与爆夯的分界,满足5#泊位安全的前提下尽可能采用质量好、造价低、工期短的爆夯法。

2.1 现有清淤方法

根据补充勘察及测量资料显示,基槽回淤最大达7.6m、抛石基床回淤最大达6m。基槽及抛石基床的清淤一般采用泥浆泵进行清淤,但泥浆泵清淤效率较低(厦门港海沧港区21#泊位工程用2台抽泥泵清淤,7天清理出10m断面范围)难以满足本工程的工期要求;清淤也可采用专业的清淤船舶进行如绞吸式挖泥船和耙吸式挖泥船,但专业船舶费用较高且已抛填抛石基床表面淤泥清理时抛石会对绞刀或耙头产生破坏;抓斗挖泥船可清除较厚的回淤物,由于抓斗结构限制清淤会有残留,为确保抛石基床的抗滑稳定需将抛石基床的回淤物清除干净,残留回淤物需用其他方法清除。

通过分析工程现状,比较各种清淤方案后,本工程基床清淤拟采用抓斗挖泥船清除大部分回淤物后采用气举反循环工艺对基床抛石顶面残留的淤泥进行清除。具体施工顺序如下:(1)采用6m3抓斗挖泥船先对前沿抛石基床边坡进行开挖。(2)再对抛石基床抛石后侧边坡进行开挖。(3)对基床顶面的淤泥进行初步清理。(4)使用气举反循环工艺对基床抛石表面残留的淤泥进行清除。

图1 基床断面施工示意图

2.2 气举反循环原理

气举反循环是我国20世纪90年代引进推广的新技术,主要应用于成孔钻进和桩基清孔。气举反循环原理:高压气体喷出风管后搅动淤泥与海水混合形成泥浆,高压气体与泥浆混合,分散在导管内形成许多气泡,这些气泡受到泥浆向上的浮力并带动泥浆向上运动,并且在上升过程中压力降低,体积增大。因此在气液混合段下方形成负压,由该段下部的泥浆不断补充,回淤的淤泥在泥浆运动的带动下进入导管,随泥浆排出孔外,形成一个连续稳定的运动过程。

图2 气举反循环清淤示意图

2.2.1 施工机械设备参数验算

如气举反循环原理清淤示意图所示,则作用于风管底部液面上内外液体柱压力差可按下式计算:

ΔP=ρw×h1-ρn(h1+h2)=(ρw-ρn)h1-ρn×h2

式中,ΔP——内外液体柱压力差(kPa);

ρw——导管外海水与淤泥混合密度(kg/m3),取1.1×103kg/m3;

ρn——导管内气液混合物密度,取0.9×103kg/m3;

h1——导管底部到海面的深度(m),平均低潮位为1.46m取h1=19m;

h2——海面到导管内泥浆顶面高度差(m),取2m。

经计算可得ΔP=2kPa>0,可产生气举反循环。

正是这个压力差,驱动导管内风管底口以上的水、空气、泥沙混合物沿导管上升,并克服循环过程中的各种阻力,形成反循环。考虑到供气管道的压力损失,故空气压力可按下式计算:

P=ρn×h1/102+Ps

式中,P——反循环所需空气压力(MPa);

ρn——导管内气液混合物密度,取0.9×103kg/m3;

h1——导管底部到海面的深度(m),取19m;

Ps——供气管道压力损失,一般取0.05~0.1MPa,取Ps=0.1MPa。

经计算可得P=0.27MPa,本次施工所使用的螺杆空气压缩机其额定排气压力:2.41MPa>0.27MPa,可满足本工程气举反循环工艺清淤施工的要求。

2.2.2 清淤效果

施工过程中气举反循环排出的水、空气、泥沙混合物接入泥驳,通过在泥驳船上观察导管出水口的抽出的水质情况,来判定是否将该点淤泥清除干净。经过试验段K0+000~K0+035施工总结,每点抽吸时间约为3min,水质颜色由原来的浑浊变为与海水颜色一致,该区域的抛石基床表层残留的淤泥清除干净,每个断面清淤完成后,利用水砣和潜水员配合来检验清淤的质量,通过水砣可明显感觉到敲击到块石,试验段清淤后经潜水员探摸已无泥沙残留,清淤效果良好。

2.2.3 清淤注意事项

根据试验段的清淤效果和现场实际情况,清淤施工过程中应注意以下几点:

(1)注意移管和移船的距离,移管的间距需控制在1m以内,移船时必须保证2m的搭接宽度,保证不存在漏清区域。

(2)每点作业时,当出水口水质清澈后,应继续保持作业1min,确保每点的淤泥都能彻底清除干净。

(3)抛石基床清淤完成后应及时将基床抛填至设计标高,防止抛石基床再度回淤。

2.3 爆夯与锤夯分界

本工程相邻的5#泊位在生产运营,基床夯实施工会对5#泊位产生一定影响,设计时考虑采用锤夯和爆夯相结合的方法进行基床密实。爆夯工艺与锤夯工艺比较,爆夯工艺具有基床密实度好、施工质量有保证、造价低、工期短等优点,在满足安全的前提下尽可能使用爆夯工艺。

根据《水运工程爆破技术规范》(JTS204-2008),水下爆破夯实单包药量可按下式计算:

Q=q0abHη/n

式中,q0——爆破夯实单耗,指爆破压缩单位体积抛石体所需的药量(kg/m3),取 4.0~5.5kg/m3,取 5kg/m3;

a——药包间距(m),取3m;

b——药包排距(m),取3m;

H——爆破夯实前石层的平均厚度(m),取5.5m;

ΔH——爆破夯实后石层顶面的平均沉降量(m);

η——夯实率(%),η=ΔH/H×100%,设计夯沉率取15%;

n——为爆夯遍数,取3遍。

经计算Q=12.4kg。

爆破振动安全允许距离可按下式计算:

R=(K/V)1/aQ1/3

式中,K——与爆破点值计算保护对象间的地形、地质条件有关的系数,坚硬岩石K取值为50~150,取120;

V——保护对象所在地质点振动安全允许速度(cm/s),重力式码头允许安全振速为 5~8cm/s,取 6.5cm/s;

Q——炸药量(kg),齐发爆破为总药量,延时爆破为最大一段药量,考虑采用延时爆破,取120kg;

a——衰减指数,1.3~1.5,取1.4。

经计算R=39.6m,设计中6#泊位与5#泊位延伸段相接的50米段抛石基床采用锤夯法夯实,其余段抛石基床采用爆夯法夯实可满足爆破振动安全允许距离。

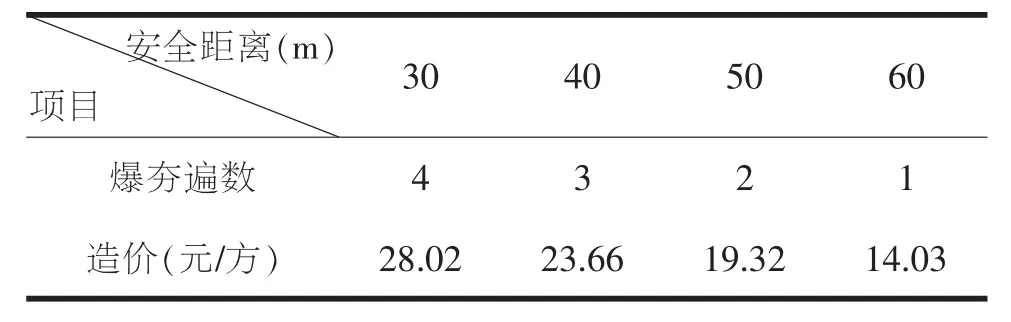

设计时以6#泊位基床为研究对象进行造价测算,码头基床锤夯单价为29.95元/m2。爆夯与5#泊位延伸段安全距离不同时所采用的爆夯施工方法不一样,当距离近时采用小药量多遍爆夯法,当距离远时采用大药量单遍爆夯法,各种安全距离下爆夯单价如表1所示:

表1 爆夯单价

根据测算单价,对不同的安全距离6#泊位基床密实的造价进行估算,结果如表2所示:

表2 估算结果

估算结果表明,6#泊位基床爆夯与5#泊位延伸段的安全距离在60m时基床密实造价最低。

根据调研,采用爆夯和锤夯法处理相同工程量的基床时,锤夯法所需的工期约为爆夯法所需工期的2.2倍,但在安全距离小时爆夯法所需工期较锤夯法长。安全距离为50m时基床密实造价相对较低、工期满足要求、施工对5#泊位运营影响小、施工较易。综合工期、造价、工程质量、施工难度等因素,本工程设计时爆夯与锤夯分界取距5#泊位延伸段50m是合理的。

3 结语

本文对已抛填基床回淤物的清除方法进行研究,采用了气举反循环工法进行清淤,该工法主要应用于成孔钻进和桩基清孔,在我省水运工程中清淤应用尚属首例,气举反循环工法具有清淤效果好、效率高、费用低、设备简单等优点,在今后基槽及基床清淤中可作为新工法推广应用。

本文对抛石基床爆夯与锤夯分界进行了研究,影响分界的因素较多,如结构安全、工期、造价、工程质量、施工难度等,针对不同工程应具体分析各影响因素,合理选择爆夯与锤夯分界。爆夯法具有基床密实度好、施工质量有保证、造价低、工期短等优点,当各影响因素均满足要求时,尽可能采用爆夯法密实基床。

[1]JTS165-2013,海港总体设计规范[S].北京:人民交通出版社,2014.[2]JTS167-2-2009,重力式码头设计与施工规范[S].北京:人民交通出版社,2008.

[3]JTS204-2008,水运工程爆破技术规范[S].北京:人民交通出版社,2008.

[4]兴化湾(全湾)数值模拟波浪数学模型研究报告[R].天津:交通部天津水运工程科学研究所,2009.

[5]福州港江阴港区6#、7#泊位工程施工图[R].福建:福建省交通规划设计院,2015.