温拌沥青技术在隧道施工中的应用

■李 杰

(福建省高速公路养护工程有限公司,福州 350011)

1 概述

近年来福建省高速公路隧道进行了大量的白改黑建设与隧道维护项目。其沥青路面主要采用传统的热拌沥青混合料(HMA)。热拌沥青混合料要求石料加热的温度达到150℃~180℃,摊铺和碾压温度不低于120℃,这样不仅要消耗大量的能源,而且在生产和施工的过程中还会排放出大量的废气及粉尘。在空间狭小、相对封闭的隧道环境中,会严重影响施工人员的身体健康。温拌沥青作为一种新技术,在保持热拌沥青性能的前提下,具有节约能源,减少有害气体排放的优势,在隧道工程施工中具有很好的应用前景。

2 温拌沥青技术简介

温拌剂从形态上分为液态、固态两种类型;液态温拌剂一般是直接加入沥青罐中使用,固态温拌剂一般是在拌合楼拌料时喷入拌锅中使用。从改性机理上可分为降粘、乳化、表面活性剂及矿物类四种。采用温拌沥青技术后,石料的加热温度、沥青混合料的出料、压实温度均可以降低 20~50℃。

温拌沥青混合料即是指使用温拌剂后,沥青混合料的拌和压实温度介于热拌沥青混合料 (150℃~180℃)和冷拌沥青混合料(15℃~40℃)之间,使其技术性能达到或接近相同级配热拌沥青混合料的一种新型节能减排的沥青混合料。温拌沥青主要采用以下四种方式达到其降低温度的目的:

(1)沥青-矿物法:采用一种粉末状的合成沸石在沥青混合料拌和过程中将其加入,沸石释放的微量水使沥青发生连续的微发泡反应,泡沫和微量水起到润滑作用,使混合料在较低温下具有可工作性。

(2)泡沫沥青温拌技术(Foam WMA):将软质沥青和硬质泡沫沥青在拌合的两个不同阶段加入到混合料中,由于软质沥青和泡沫化的硬质沥青都具有较低粘度从而实现。

(3)有机降粘剂法(Wax WMA):将较低熔点的有机添加剂加到沥青或沥青混合料中,从而降低沥青胶结料的粘度。

(4)表面活性温拌技术(Surfactant WMA):表面活性剂水溶液与热沥青在拌和过程中共同作用,借助拌合过程实现均匀分散。表面活性剂富集于残留微量水和沥青的界面,暂时性在胶结料内部形成结构性水膜。由于水膜作用不受温度影响,温度下降时,水膜润滑作用能够很大程度抵消沥青粘度增大的作用,从而实现温拌。在压实完成后,表面活性剂会向沥青界面转移,具有一定的抗剥落效果。后三种方法其实质均为降低沥青黏度或者提高沥青混合料和易性而实现低温拌和、压实的目的。

3 温拌沥青技术在隧道施工中应用

3.1 温拌沥青技术应用的必要性

福建省全省多为山地丘陵地带,省内的高速公路中不但隧道数量多,而且长隧道所占比例大。早期隧道内的路面大都采用水泥混凝土结构,在通车运营多年后均或多或少地出现了摩擦系数下降、路面板块破坏等病害。为改善隧道内路面的行车舒适性及抗滑性,近年来我省开始对早期所建旧水泥路面逐步进行“白改黑”以改善其通行能力。在此基础上目前新建隧道路面在设计上大都采用了沥青路面结构。在隧道中加铺沥青路面的施工工况与普通路段存在较大差异,在隧道内施工传统的热拌沥青混合料存在以下难点:

(1)隧道空间封闭,新建隧道摊铺作业时通风条件差,特别是施工进入隧道100m后,摊铺作业产生的大量烟、热无法及时排除,导致施工作业环境极其恶劣,设备故障率(水箱开锅)上升,操作人员的体力、耐力下降快,身体健康受害大,造成隧道摊铺项目难以实施有效的质量控制和管理,施工质量无法得到保证。

(2)隧道内封闭潮湿,施工时下承层往往难以完全干燥,热拌混合料摊铺时界面残留水分会迅速挥发,带走大量热量,造成混合料底部温度迅速下降,从而造成混合料底部压实不足,形成界面存水条件,容易导致水损坏现象。

针对以上问题,综合分析后采用沥青温拌沥青技术来解决。考虑到工程实际,最终采用的是厦门华特生产的成品温拌改性沥青。

3.2 温拌沥青技术性能

该种温拌沥青采用了基于表面活性剂的核心技术,相比于常见发泡等温拌技术而言具有以下特点:

(1)降低了低温拌合条件下沥青的表面张力,有效地解决了由于低温拌合所导致的石料难以浸润、粘附力损失问题,能够在低温条件下形成良好裹覆,提高温拌混合料的抗水损性能。

(2)能够在摊铺、碾压过程中在沥青胶浆内形成结构性水膜,大幅度的提升温拌混合料的碾压效果,且在施工结束后表面活性剂将富集于沥青-石料界面,不存在于沥青胶浆内,不会对胶结料性能产生负面影响。

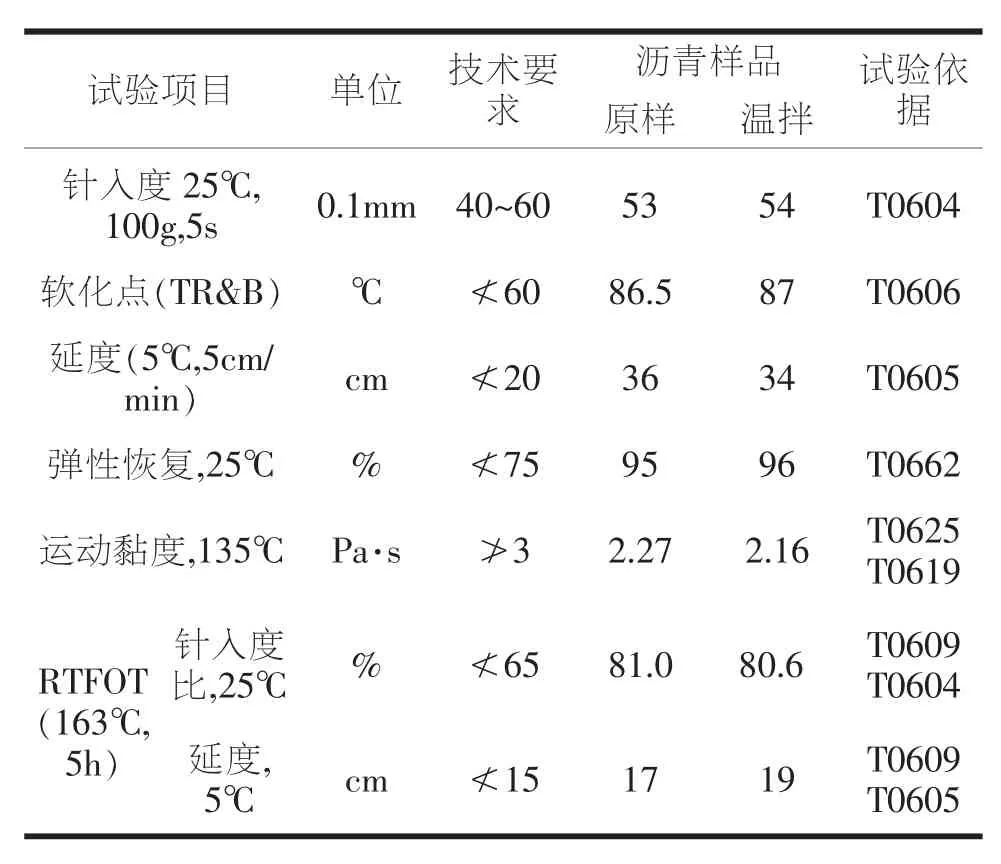

室内分别测试原样改性沥青与温拌改性沥青的性能指标,结果如表1所示。由此可见,温拌改性沥青的各项技术指标均满足技术要求。

表1 沥青的各项技术指标

3.3 温拌沥青混合料压实温度

不改变项目施工原有的设计级配AC-16C型沥青混合料配合比,用温拌改性沥青替代常规改性沥青,进行室内拌和、压实及各项混合料技术性能的对比试验,对温拌沥青混合料的应用效果做出评价,对其在施工中的效果做出预测,用于指导施工。温拌沥青混合料试验除温度不同外,其它条件均要求与传统热拌沥青混合料相同。混合料的压实采用Superpave旋转压实机进行沥青混合料的压实。单位压力600kPa,外旋转角1.25°,内旋转角1.16°,旋转压实205次,试件成型前沥青混合料均经过2h的短期老化,老化在相应的压实温度下进行。以压实沥青混合料试件的空隙率、G%=93%时的压实次数及压实能量指数CEI作为衡量混合料压实特性的标准。所测得压实沥青混合料试件各项与压实相关的技术指标如表2所示。

表2 各温度条件下沥青混合料的压实特性

由表2可知,所有温度条件下温拌沥青混合料均有较好的沥青裹附效果。采用温拌沥青后在较低的压实温度下沥青混合料能取得较好的压实效果,除125℃时温拌沥青混合料的压实度、G%=93%的压实次数以及压实能量指数CEI较热拌沥青混合料略有增大外,其余温度条件下温拌沥青均显示出较为明显的优势,因此预计在工程中,可降低施工温度达30℃,同时能取得较好的压实效果,亦能在一定程度上降低压实混合料所需的压实功。同时根据表2,确认该温拌改性沥青的拌和温度采用150℃、压实温度采用135℃。

3.4 温拌沥青混合料的路用性能

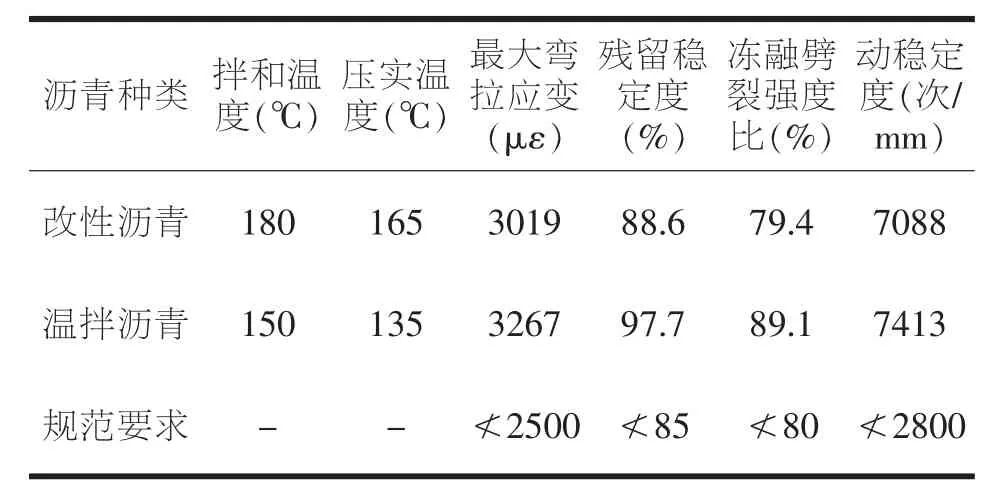

采用上述确认的拌和、压实温度成型温拌AC-16C沥青混合料;同时以拌和温度180℃、成型温度165℃成型同种热拌沥青混合料,并在同等条件下进行两种混合料高温性能、低温性能及水稳定性能试验,结果如表3所示。

表3 不同沥青混合料的路用性能

由表3可知,温拌沥青混合料是在不降低混合料性能的前提下降低拌合温度,因此温拌沥青混合料的路用性能与热拌沥青混合料基本一致。

温拌沥青混合料在较低的温度下拌和、压实,降低沥青胶结料老化程度的同时使混合料获得更好的压实,因此使得混合料的高低温性能与热拌料无明显差异;同时,温拌沥青的表面张力较低,利于沥青胶结料与矿质集料的黏附,有效防止水分入侵集料与沥青的黏附界面,从而取得更好的水稳定性。

3.5 温拌沥青混合料的工程应用

实际隧道白改黑工程采用温拌沥青混合料的施工。方案选用目前较为先进的阳离子表面活性类温拌沥青技术,即:将原有改性沥青变换成成品温拌沥青。温拌沥青中阳离子的作用,提高了粘结料与石料的粘结力,同时大幅降低了混合料拌和、摊铺、碾压温度等。现场的施工控制方案以不降低沥青胶结料性能为前提,控制沥青中氮氧化物的挥发温度点,让混合料能在较低的温度下拌和、摊铺、碾压成型。以此来改善施工环境,降低施工中沥青烟的排放,改善隧道内的施工作业的劳动强度,最大限度地保障作业者的健康,保证施工质量。

图1 隧道内温拌沥青混合料摊铺施工

图2 隧道内温拌沥青混合料碾压施工

图1与图2为施工现场照片。可以看出施工现场由于拌和及初始压实温度均较以往热拌沥青混合料施工同步降低30℃,据现场观测,在该温度下施工沥青烟的排放明显降低,隧道内施工环境明显得以改善,根本性的解决隧道路面摊铺作业问题,大幅度降低烟、热排放,即使在没有通风条件的情况下,也能有效地保障摊铺作业的连续进行,通过采用温拌技术,可以有效提高混合料的碾压质量,压实度、平整度均得到大幅度提升,有效降低摊铺后沥青层的水损坏风险。

4 结语

温拌沥青混合料具有降低拌合温度、节省能源、减少有害气体排放的优点,特别适用于隧道冬季施工。同时室内试验数据也表明温拌沥青混合料在降低拌合成型温度的同时,混合料的路用性能达到且部分优于同类型普通沥青混合料,具有较好的发展前景。隧道改建工程实践表明,温拌沥青混合料可以有效降低有害气体的排放,降低30℃左右的的拌合楼拌合及现场碾压施工温度,可以降低有害气体近2倍左右,具有良好的经济与社会效益。

[1]北京市温拌沥青混合料路面技术指南(2009).北京:人民交通出版社.

[2]DB13T1014-2009,温拌沥青混合料施工技术指南.河北:河北省质量技术监督局.

[3]JTG F40-2004,公路沥青路面施工技术规范[S].北京:人民交通出版社.