一种用于动态跟踪瞄准的高精度电控导轨设计与实现

刘 莎 姜云翔 王占涛 王春喜 沙春哲

(北京航天计量测试技术研究所,北京 100076)

1 引 言

火箭的瞄准系统是地面系统的重要组成部分,其瞄准精度直接影响火箭的飞行可靠性和入轨精度。传统的地面瞄准系统中,箭体上目标瞄准棱镜准直的过程一般由人工操作完成,其瞄准精度受制于人工操作的规范性和操作人员的熟练度,存在发射准备时间过长和精度不高的缺陷[1]。

新一代运载火箭基于“三化”设计思想研制,采用捷联惯组初始定位方式,地面瞄准时,目标棱镜不再旋转和实时调平;同时考虑箭体在发射台上存在偏心,纵轴线的制造倾斜误差和大尺寸箭体在日照下变形等因素的影响,使得目标棱镜的位置变化很大,若继续采用先前的人工瞄准方式,则仍无法避免操作人员操作规范性、熟练度、视觉疲劳等因素,制约瞄准精度的进一步提高。因此提出用远程自动化瞄准方案代替传统的人工瞄准方案,通过研制高精度、高性能的电控导轨,搭载瞄准仪对箭上棱镜自准直,实现对箭上棱镜的自动平移跟踪,为箭体初始方位角全自动测量实现提供技术保障。

2 设计条件

2.1 功能要求

电控导轨的主要功能是用于架设瞄准仪,为瞄准仪提供一个工作平台和运动载体。其基本功能要求是:

(1)远程电控平移功能,通过串口通讯控制瞄准仪在导轨上运动;

(2)手动平移功能,通过平移手轮,控制与远控功能互锁;

(3)基座可调平及升降功能。

2.2 技术指标

考虑箭体加注变形、风载、日照以及棱镜棱线不水平度等影响,同时根据新一代运载火箭地面瞄准系统的功能要求,电控导轨的主要技术指标如下表1所示。

表1 主要技术指标

Tab.1 Main technical parameters

3 设计方案

3.1 工作原理及组成

当火箭受加注、日照等因素影响,箭体发生缓慢变形时,电控导轨在远程上位机控制下通过传动机构将电机旋转运动转换成滑板的直线运动,带动台面上瞄准仪对箭上瞄准棱镜的横向平移跟踪,保证瞄准仪将光轴中心自动准直到棱镜的中心位置。工作示意如下图1所示。当跟踪失败,丢失目标时,系统启动快速搜索模式,电控导轨接收到上位机指令后,搭载瞄准仪在全程范围内快速搜索棱镜,直到再次捕捉到棱镜法线。

图1 电控导轨工作示意图Fig.1 Electronic control rail work general view

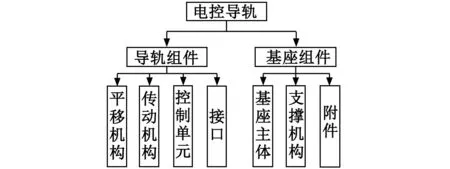

电控导轨在结构上分为导轨组件和基座组件两部分,形成上下分体结构,如下图2所示。其中导轨组件中包含平移机构、传动机构、电气控制单元和瞄准仪接口等。基座组件包括纵向导轨、支架、升降机构、纵向手轮、脚轮等。导轨组件与基座组件形成上下分体结构。导轨组件主要实现瞄准仪的横向平移往复运动,基座组件具有支撑及调平功能。图3为电控导轨结构示意图。

图2 电控导轨结构组成Fig.2 Electronic control rail structural composition

图3 导轨结构示意图Fig.3 Rail structure general view

3.2 基座组件设计

基座是电控导轨的工作平台,为导轨组件提供稳定的工作基面,主要起着承载、调平、调整工作高度等方面的作用,设计方案如下:

(1)基座主体采用铸铝件+加强筋+四脚结构,结构轻巧,稳定性好;

(2)支撑机构具有高低调整功能,便于在架设瞄准仪时,使瞄准仪光轴大致与惯组棱镜等高;

(3)支撑机构具有调平功能,由四个高度调节螺旋进行支撑,同时具有调平及调平后的锁紧功能;

(4)附件中增加脚轮,搬移时脚轮落地,架设时脚轮收起,方便搬运和移动。

3.3 导轨组件

3.3.1 平移机构设计

运动导轨主要有直线滑动导轨和直线滚动导轨两种,其性能优缺点对比见表2。

表2 直线滑动导轨和直线滚动导轨对比

Tab.2 Linear slide guide and linear rolling guide comparison

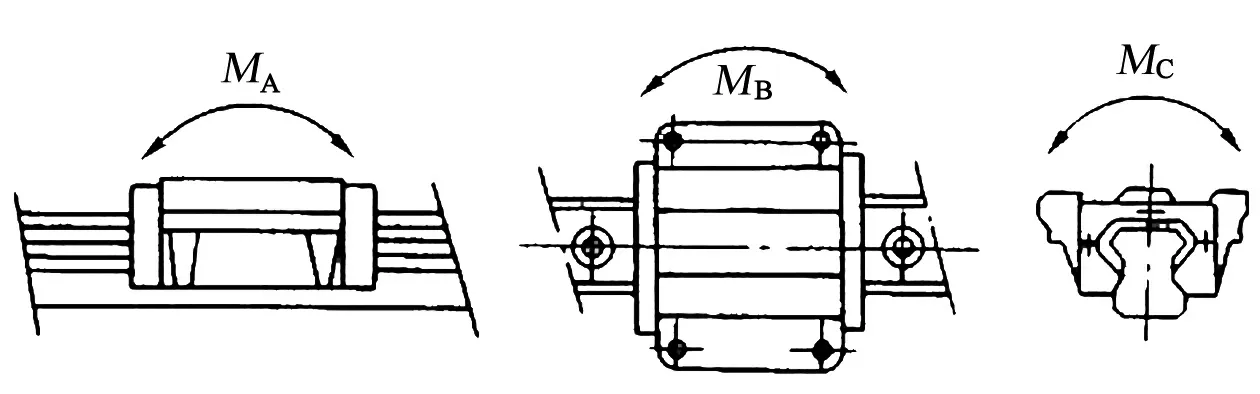

根据电机控制精度和导轨定位精度要求,本文选用摩擦系数小、磨损小和定位精度更高的直线滚动导轨作为平移机构。瞄准仪在丝杠的驱动下在导轨上加速起动和减速制动时,会对导轨产生倾覆力矩MA。同时,为了保证瞄准仪在导轨上平移时的直线性,需要滑块在导轨上克服沿竖直方向和沿导轨长度方向的两个旋转力矩MB和MC,如下图4所示。因此,滚动直线导轨副的滑块选用四方向等载荷型滚动直线导轨副,可以承受三方向旋转力矩。

图4 直线滚动导轨副Fig.4 Linear rolling guide assistan

梯形螺杆传动效率η

η=tanλtan(λ+ρ′)=0.43

(1)

式中:λ——螺纹升角;ρ′——当量摩擦角。

3.3.2 传动机构设计

导轨最大平移速度为vmax=0.1m/s,加速度a=1m/s2,取直线导轨的摩擦系数μ=0.05。

则最大驱动力Fmax

82例患者中,急性血栓9例,血栓大小:长0.6~22.0 cm,直径0.7~3.3 cm,彩色多普勒超声检查病变静脉管腔明显增宽,其内充满低或无回声,血管壁与血栓界限清晰,无增厚,病变处无血流信号;陈旧性血栓73例,其中28例为伴有再通的不全性血栓,彩色多普勒超声显示病变静脉管径粗细不等,管壁局限性或弥漫性增厚,管腔内有强弱不等的实性回声,与血管壁分界不清,局部管腔血流充盈缺损,血流变细,周边有缝隙状血流信号。

Fmax=μmg+maηη1=140.2N

(2)

式中:η1——弹性联轴器的传动效率,η1=0.995。

根据伺服系统最大平移速度,计算螺杆最大转速nmax

nmax=vmaxS=1 500r/min

(3)

螺杆与联轴器之间采用直连方式,则电机输出轴最大转速为1 500r/min。

最大电机驱动转矩Mmax

(4)

式中:d2——梯形螺杆中径;d2=18mm。

电机功率Pmax

Pmax=Mmax9550nmax=32.7W

(5)

根据以上计算参数,本文采用MAXON盘式无刷直流旋转电机EC-90,该电机集成换向霍尔传感器和1 600 lines增量式编码器,其基本参数为:

额定电压:+24V 额定转速:2 650r/min

图5 电控导轨电气原理框图Fig.5 Electronic control rail electric functional block diagram

3.3.3 控制单元

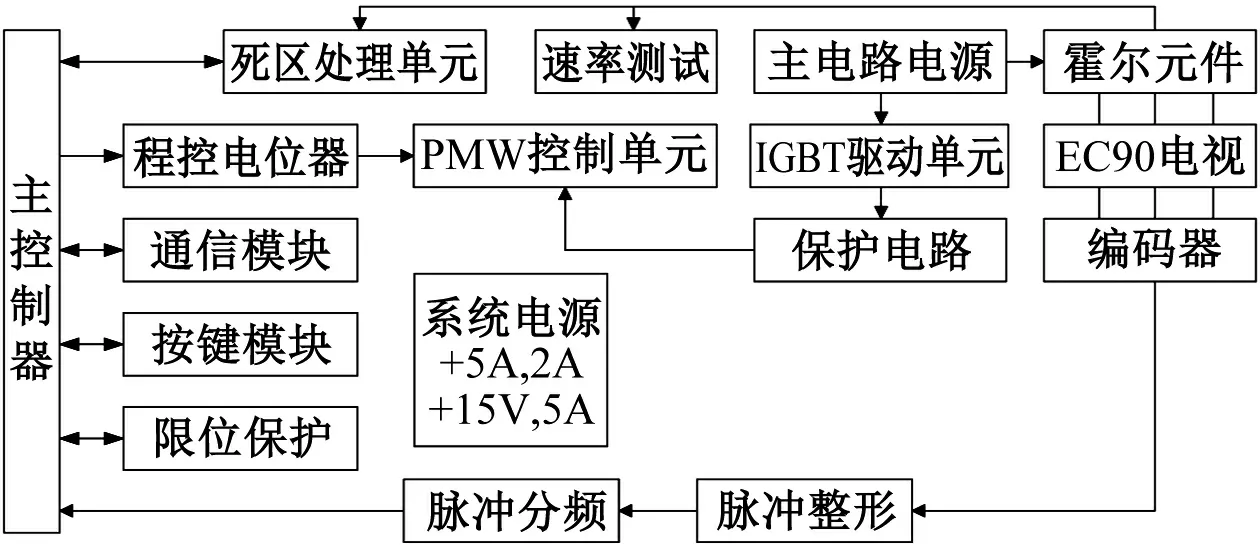

电控导轨的控制单元主要包括CPU、驱动电路、EC90电机、编码器、限位模块、电源模块、串口通信、控制面板等模块。控制电路全部集成在导轨的电控盒中,实现电气供电、状态显示、电机驱动、人机接口以及与上位机进行串口通信等功能,电气原理框图见图5。

3.3.3.1 硬件设计

主控制器采用ATMEL公司生产的Atmega128单片机实现综合控制[2],实现电机、上位机通信、人机接口等功能。其基本电路原理如图6所示。

图6 硬件电路原理图Fig.6 Hardware circuit schematic diagram

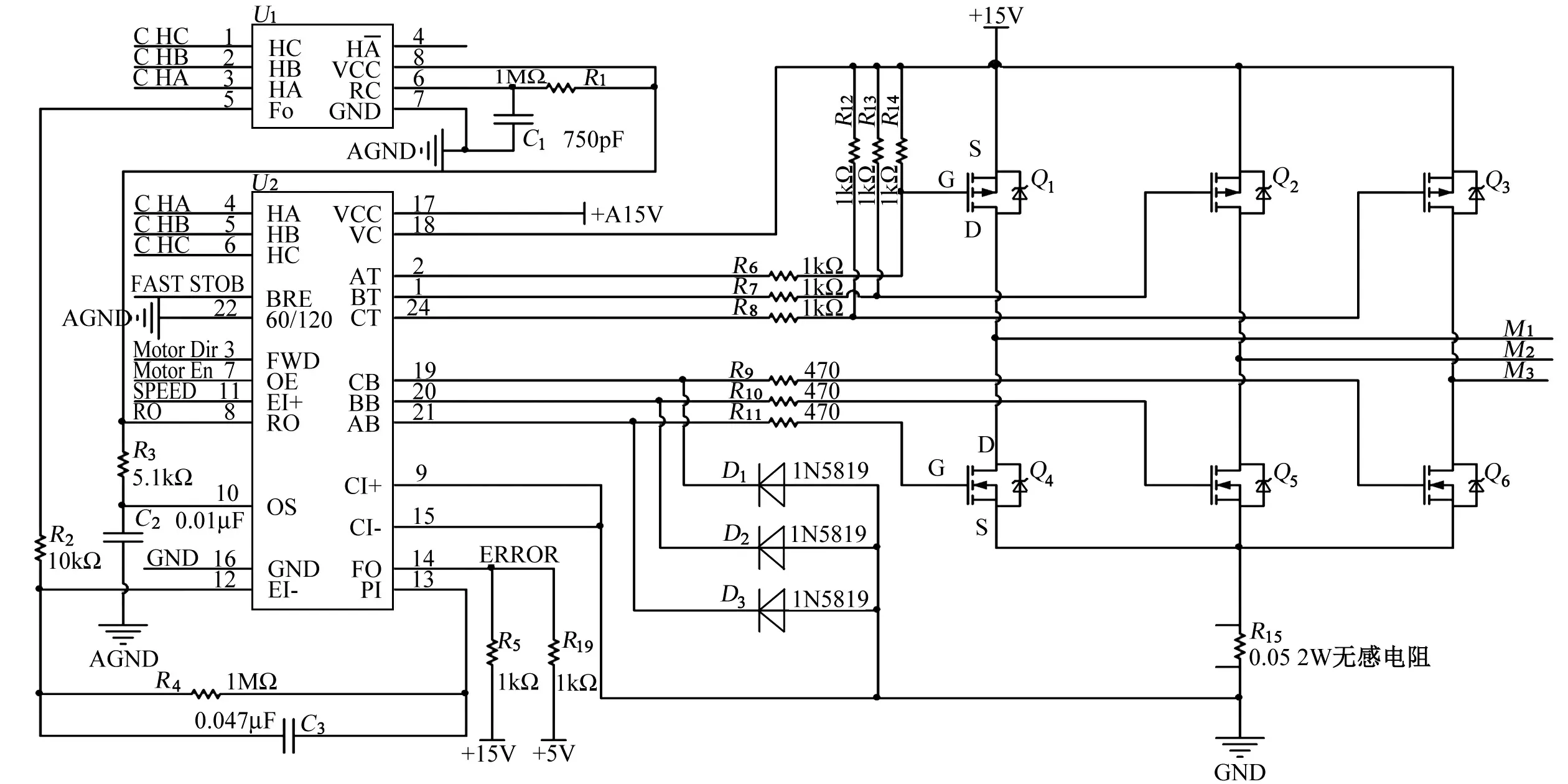

(1)IGBT驱动单元

电机驱动采用MC33035驱动芯片完成,该芯片具有三个集电极开路的顶部输出和推挽底部输出。具有完整的转子位置译码器,同时具有欠压锁定、过流保护和阻尼制动等功能。原理图如图7所示。

图7 驱动电路原理图Fig.7 Drive circuit schematic diagram

该驱动芯片工作于闭环状态时,通过给定电压来控制电机的转速,同时由MC33035通过采集换向霍尔传感器积分计算转速,作为速度反馈,保证速率的稳定性,换向霍尔传感器作为转子位置解码器的输入,用于控制三个顶部输出和底部输出。最终实现给定电压控制MOSFET(IGBT)的开关实现速度控制,同时由控制器实现系统的I/O控制,急停开关实现阻尼制动[3]。

(2)死区处理单元

电机在启动时其转子位置是不可预知的,易处于死区位置,此时电机无法启动。本文采用三态开关电路在系统给出启动信号后读取换向霍尔传感器的状态,判断电机是否运行,若电机没有运行,通过控制器人为给定霍尔传感器的位置信息,以此改变MC33035的驱动信号,解决电机在死区无法启动的问题。

(3)编码器解码及速率给定

编码器的解码采用控制器自带的16位加减计数器实现。整个控制过程可以描述为:给出启动信号,16位加减计数器开始计数,同时16位定时器开始工作,在定时时间内读取计数器的数据,依次解算当前电机的运行速度,经过PID运算由程控电位器实现速率给定。

(4)冗余限位保护

导轨的左右两端分别安装限位保护模块,采用限位开关和霍尔元件或门逻辑实现冗余限位,当两者中任意一个触发,则触发CPU中断,导轨将在电机驱动下快速减速停止,防止出现堵转。

3.3.3.2 软件设计

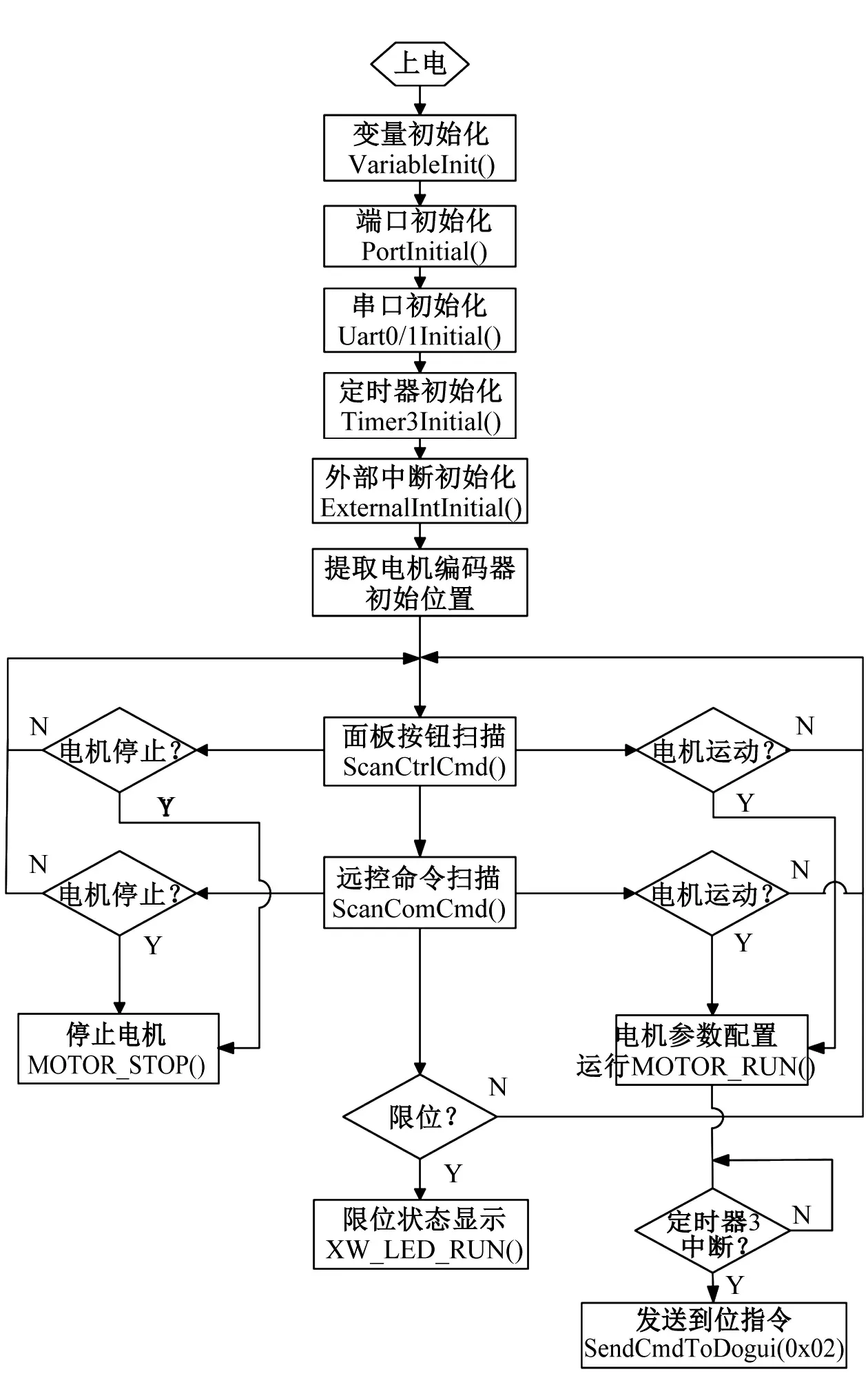

电控导轨软件是固化在主控板上的嵌入式软件,实现与编码器的通信、与上位机的通信、电机控制等功能。

软件分为手动操作模式和电动操作模式两种。手动模式完成电机运行方向选择、启停功能、限位检测,编码器通信等功能,在该模式下,电机处于位置开环状态;电动操作模式下,电机处于位置闭环反馈状态,除完成与手动模式相同的功能以外,还实现与上位机握手通信功能,与上位机的数据交互关系如图8所示。程序流程图如图9所示。

图8 与上位机的数据交互关系图Fig.8 Data interaction schema with upper computer

图9 电控导轨软件流程图Fig.9 Electronic control rail software flow diagram

3.3.4 接口

3.3.4.1 机械接口

与瞄准仪连接通过三个角落采用点线面方式与导轨组件进行对接,三个脚螺均布在φ204mm的圆周上,对接后用螺纹连接实现固紧。

3.3.4.2 数据接口

与上位机数据接口采用传统的RS-232通信,采用握手协议,响应时间不超过200ms;含CRC校验,接口加电平隔离转换芯片,保证了数据通信的可靠性。

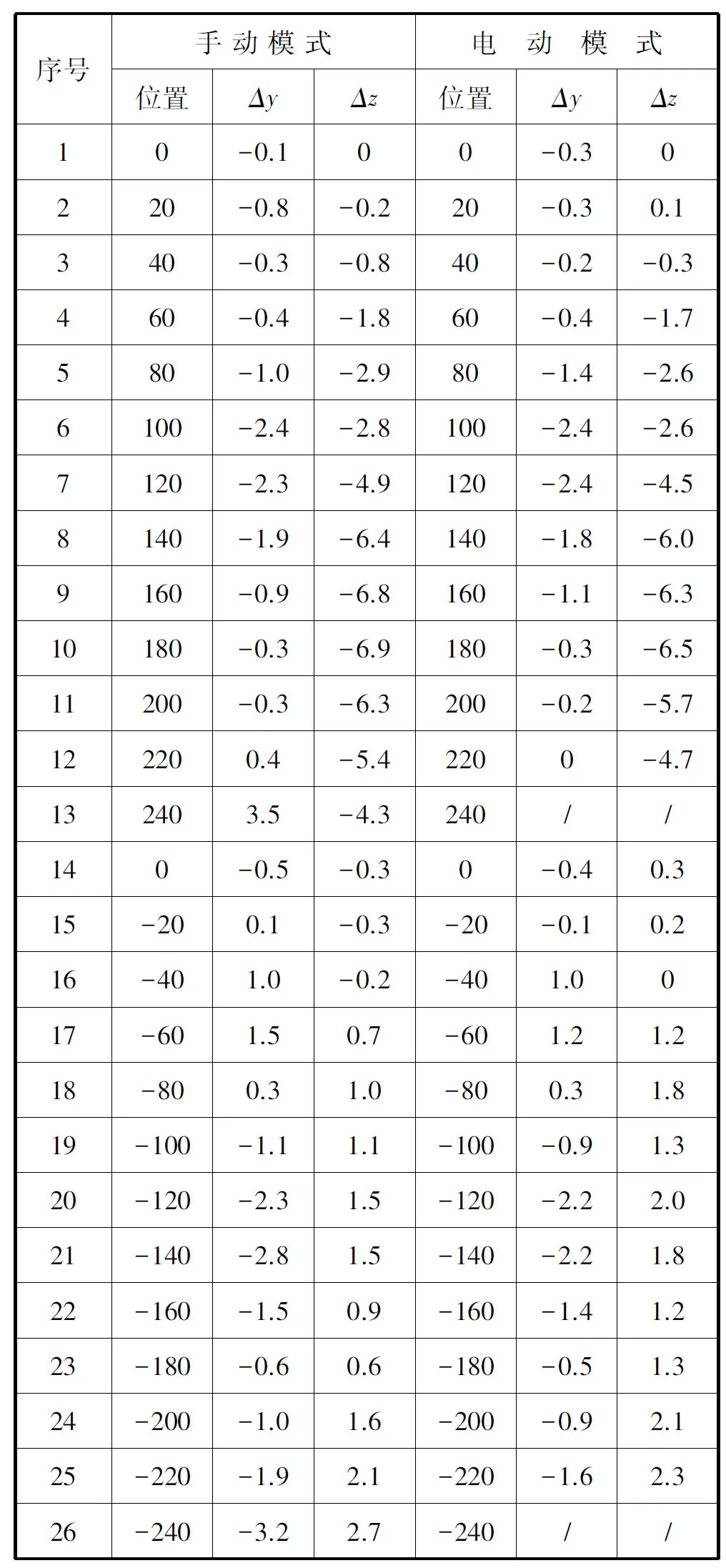

表3 电控导轨直线性误差测试结果

Tab.3 Test result of linear error of electronic control guide rail (″)

4 试验验证及结果分析

4.1 直线度误差测试

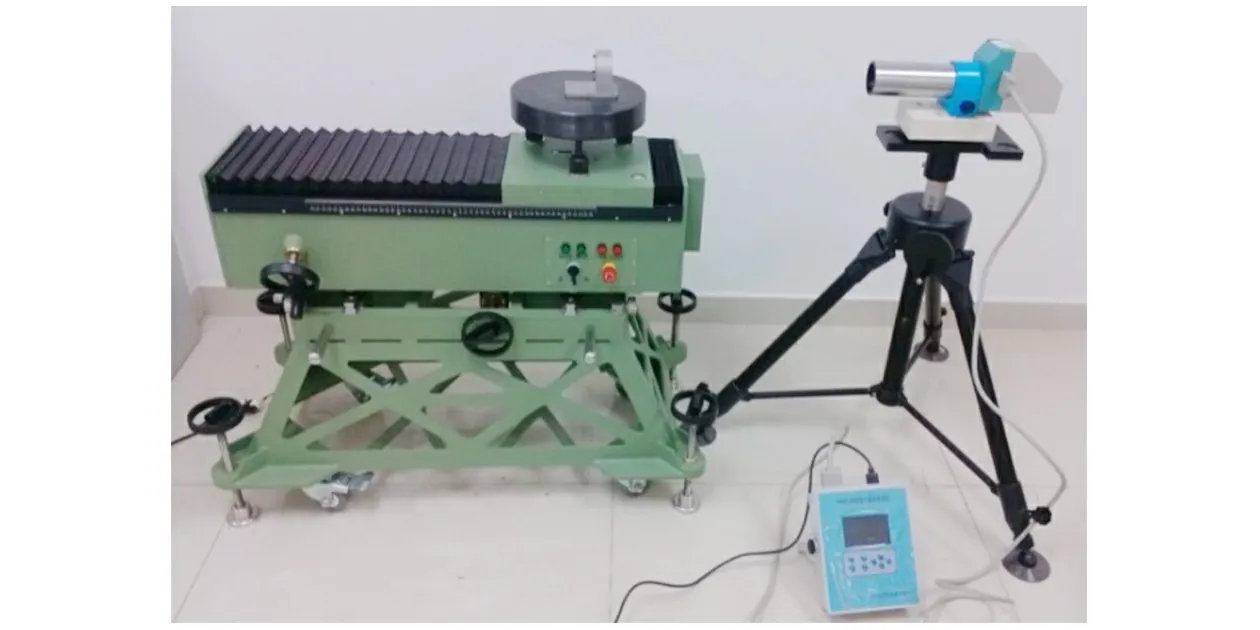

在直线运动的精度标准中,其直线度误差包括电控导轨在水平面内的方位误差Δy和在垂直面内的俯仰误差Δz。导轨直线度误差测试采用非接触的光电自准直仪法[4]。表3为导轨经高低温试验及运输试验后直线性误差测试结果。图10为测量导轨直线度误差的测试现场。测试结果显示:

手动模式下Δymax=3.5″,Δzmax=-6.9″;

电动模式下Δymax=-2.4″,Δzmax=-6.5″;

由此可见,方位误差最大为3.5″,俯仰误差最大为6.9″,满足方位误差不大于±10″、俯仰误差不大于±15″的精度要求,从而保证了自瞄准测量结果的准确度。

图10 导轨直线度误差检测Fig.10 Rail linearity error detection

4.2 定位精度测试

采用RS232串口将上位机与导轨相连,设定运行速度为100mm/s,以0刻度点为参考起点,上位机发送运行位移及方向指令,在-220mm~220mm之间每隔20mm进行实际运行位移测试,测试结果如表4所示。

对实际测试数据进行一元线性回归分析,得出相关系数0.9999,约为1; 回归方程y=0.9998x+0.0087,斜率约等于1,截距约等于0.01。MATLAB统计结果如图11 所示。试验结果表明,本文所研制的电控导轨在全程范围内能够实现分辨率0.1mm、定位精度1mm,具有较高的性能。

4.3 系统联调验证

瞄准实验室内,将瞄准仪架设在电控导轨的点-线-面接口上,连接导轨通讯电缆于瞄准控制器;系统上电后,先对导轨进行自检,然后使瞄准仪大致对准瞄准棱镜,开启自动指令操作模式,瞄准控制器根据采样回来的数据信息,不断将位移、方向、速度等指令发送给电控导轨,电控导轨能够在200ms内给出响应并带动瞄准仪到达指定位移,直到瞄准仪与棱镜法线准直为止。联调结果表明,在电控导轨的配合下,瞄准仪能够实现与棱镜快速自动准直,大大提高了自瞄准的效率。

表4 实测位移与标准位移测试结果

Tab.4 Test result of actual displacement and standard displacement mm

注:定义导轨向右运行位移为正,向左运行位移为负。

图11 实测数据拟合曲线Fig.11 Measured data fitted curve

5 结束语

电控导轨采用快速装调技术保证了10″内的高直线度,设计电机驱动电路和控制算法来控制电机的启停及正反转运动,实现分辨率0.1mm、定位精度1mm,具有直线度高、响应速度快、精度高等优点。应用表明,该电控导轨实现了新一代运载火箭中地面瞄准系统对箭上棱镜的远程自动化测量的运动控制,具有广阔的应用前景。

[1] 吴少光,张尚敏. 战术导弹自准直瞄准系统设计与仿真[J]. 战术导弹技术,2007(2):74~79.

[2] 刘兰香,张秋生. Atmega128 单片机应用与开发实例[M]. 北京:机械工业出版社,2006.

[3] 杨颖辉. 基于AVR控制器的步进电机开环定位控制技术研究[J]. 宇航计测技术,2016(3).

[4] 王丽凤,孔庆忠. 导轨直线度误差的测量[J]. 应用科技,2016(19).