快堆环路数的影响因素分析及CFR600环路数的确定

邰 永,余华金

(中国原子能科学研究院,北京 102413)

1 快堆简介

随着社会的快速发展,能源短缺问题成为制约人们发展的重要影响因素之一。核能无疑是人类解决能源短缺问题最有效的手段之一。由于快堆具有增殖和嬗变两大优势,将成为我国发展第四代核反应堆的主力堆型。

与传统的压水堆不同,快堆主热传输系统由3个环路组成,分别为一回路主冷却系统、二回路主冷却系统和三回路主冷却系统。一回路主冷却系统利用一回路钠循环泵从主钠池的冷钠腔吸钠,经一回路压力管道将钠送入栅板联箱,冷却燃料组件后流出堆芯进入热钠腔。

热钠从中间热交换器壳程上方进口经管间向下流动,从下部出口流入冷钠腔,然后由冷钠腔被吸入泵进口。中间热交换器为一、二回路的边界。二回路主冷却系统由二回路钠循环泵驱动二回路钠进入中间热交换器管程,将一回路中的热量带出,再从中间热交换器管程流出,通过钠分配器后分为不同支路,经过热器与蒸发器的壳程之后汇集进入钠缓冲罐,然后回到循环泵。

蒸汽发生器为二、三回路的边界。三回路主冷却系统由主给水泵驱动三回路给水进入蒸汽发生器,将二回路中的热量带出到三回路,主给水经过蒸汽发生器后变为过热蒸汽驱动汽轮机转动进而带动发电机发电。

图1给出了池式快堆主热传输系统的流程原理。

图1 钠冷快堆热传输系统流程图

在设计快堆的前期方案时,需要确定堆的总体参数。其中,环路数是一个重要的总体参数。虽然采用三回路的主热传输系统的方案已经确定,但每个回路具体有几个环路还是一个变数,它关系着堆容器的设计和堆内设备布置以及热传输系统主要设备的性能参数及数量。所以,环路数的确定会影响到整个堆型的设计。

2 快堆环路数影响因素分析

2.1 影响因素概述

在确定快堆环路数时,先要考虑的因素就是反应堆的安全性。对于主热传输系统来说,在反应堆正常运行时,主热传输系统的环路要能够将反应堆产生的热量全部安全带出发电。在反应堆关闭并且厂外电可用的情况下,主热传输系统的环路要能够将反应堆余热安全导出。

对于致力于大规模商用的快堆电站来说,由于要同其他类型的电站竞争,经济性显得越来越重要。在保证反应堆能够正常运行并保证反应堆安全性的前提下,减少环路数量能有效降低反应堆的建造成本。

另外,在完成相关工作时,还要考虑环路数对容量因数的影响。研究表明,采用最少的环路和设备数量能够缩短系统和设备的维修时间以及备件更换时间。美国西屋公司和法国压水堆的运行经验表明,减少环路数量能够增加容量因数。环路数的变化会影响环路中所有设备的规格、结构尺寸,甚至类型。在设计时,相关人员不仅要考虑到系统和设备的设计限值以及现有的加工制造能力,还需要考虑到建造时间,同时也要参考借鉴国外的先进设计理念等。

以上提及的因素有些会相互影响、相互制约,所以,在考虑环路数量时,不能只考虑某个因素而忽略其他因素的影响。下面的论述中将结合世界上典型快堆的环路设置对这些因素进行综合考虑。

2.2 快堆环路数对比及其安全性、经济性影响分析

快堆按照其功能、用途和功率的不同,可分为实验快堆、原型快堆或示范堆以及商业快堆。表1给出了世界上主要发展快堆国家的相关快堆的主要总体参数[1-2]。

表1 快堆参数表

从表1中可以看出,二回路环路数是与一回路环路数相等的。从堆的冷却安全要求出发,回路至少要有2条环路,这样才能保证一个环路发生故障时,余热能够由另一条环路排出。虽然快堆大多有独立的事故余热排出系统,但逻辑上在厂外电源可用的情况下,应该用主热传输系统来排出余热。因此,为了保障反应堆的安全,至少2条环路是必须的,所以,各种堆型的环路数大多为2条、3条、4条。对于实验堆,由于热功率比较小,大多选用2条环路。而对于功率较大的示范堆和商业堆,2条、3条、4条环路的方案都有采用。BN-350拥有6条环路数,其中1条为备用环路。环路数过多,相应的系统设备也增多,厂房布置复杂,这会导致堆型的造价成本增加。后期,俄罗斯设计建造的快堆堆型摒弃了这种超多条环路的设计。

日本的JSFR-1500的热功率达到了3 530 MW,但却只选用了2条环路。选择这样的设计是出于节省建造成本的考虑。图2为日本JSFR-1500的2环路和4环路方案的系统设备布置图。从图2中可以看出,2环路的方案比4环路方案的厂房尺寸能减少4 m的宽度,考虑到反应堆核岛和常规岛厂房多为高层建筑,2环路的方案能大幅减少土建成本,同时,采用2环路方案的系统设备数量要比4环路方案减少16%.在加工制造技术成熟的情况下,增大设备规模、减少设备数量无疑能减少反应堆的建造成本[3]。

印度对PFBR的初步经济分析表明,2环路方案比3环路方案节省大约4%的投资成本,比4环路方案节省大约9%的投资成本[4]。

图2 JSFR-1500两种方案设计比较

2.3 环路数对系统管径和管道流速的影响

在反应堆热功率一定的情况下,减少主热传输系统的环路数会导致管道内的钠流速增大。由于主热传输系统的钠管道均为高温管道,在高温高速下,管道的材料腐蚀和质量迁移效应都会加快,同时,也会增加管道周期性热疲劳的风险。在钠管道的系统设计中,传统的设计方法是根据系统流量和管道的经济流速来确定管道的直径。对于直径超过450 mm的管道,经济流速可以达到6 m/s左右。随着材料和加工工艺的不断进步,钠管道所允许的流速有增大的趋势,所以,印度学者就将PFBR的最大钠流速限值提高到了10 m/s。

表2给出了部分快堆环路数与流体参数的情况。从表2中可以看出,除了CEFR外,二回路的主管道管径均超过了450 mm。其中,CEFR和Super Phénix的二回路主管道冷热段流速小于6 m/s的经济流速,BN-800的二回路冷热段流速虽然超过了6 m/s的经济流速限值,但超出不多。而对于正处在建造和设计阶段的PFBR和JSFR-1500,它们的二回路冷热段流速均超过了6 m/s的限值,其中,JSFR的二回路最大流速达到了9.7 m/s。由此可见,随着材料和制造工艺的不断进步,涉钠管道的流速在不断增大。

表2 部分快堆流体参数表

表3 部分快堆单环路IHΧ数量表

2.4 环路数对设备设计、制造及主容器布置的影响

从设备的角度讲,一回路的主要设备包括一回路钠泵、中间热交换器(IHΧ);二回路的主要设备包括蒸汽发生器(SG)、二回路钠泵、钠缓冲罐和钠分配器。对环路数影响较大的是SG、IHΧ和一回路钠泵、二回路钠泵。

从SG的角度分析,如果采用单环路只布置1台设备的布置方式,那么,环路数量减小意味着单台SG的功率和结构尺寸会有较大幅度的增加,这往往会导致设备制造成本的大幅增加,甚至有可能出现在现有技术水平下不能制造出满足要求的设备的情况。或者在SG功率和结构尺寸确定的情况下,通过增加环路数来匹配SG的台数,这样布置的优点是设计简单,不需要设置大口径的钠隔离阀;缺点是由于环路数过多,成本大大增加。这种方案不推荐采用。单环路只布置1台SG的方案一般只适用于实验堆。对于示范快堆和商业快堆,一般采用模块式的布置方式。如果采用模块式的布置方式,那么,SG的功率不需随环路数的变化而改变,只需根据堆功率的大小配置足够数量的SG即可,所以,环路数的变化对SG本身的设计制造来说并没有较大的影响。对于IHΧ和一回路钠泵来说,由于池式快堆的IHΧ和一回路钠泵是布置在主容器内的,所以,IHΧ和一回路钠泵的个数和尺寸直接影响到主容器的总体尺寸。表3为部分快堆单环路IHΧ数量,从中可以看出,除了采用回路式的JSFR-1500,其他池式快堆均采用每条环路配置2台IHΧ的方案。采用1台IHΧ,会因为单台设备尺寸过大而导致主容器尺寸过大;而设置3台IHΧ,会因为堆容器内设备数量过多导致主容器尺寸过大和布置困难。经验表明,在设计堆容器尺寸时,IHΧ和钠泵的外形尺寸为1∶2时能够减小堆容器的尺寸,而采用2台IHΧ最接近这种设计,所以,对于池式快堆来说,每条环路的IHΧ数量大多为2台。

在单环路IHΧ数量确定后,减少环路数会导致单台IHΧ换热功率增大。如果保持IHΧ直径不变,则IHΧ长度会变大,主容器的高度也会随之增大;如果保持IHΧ长度不变,则IHΧ直径会变大,主容器的外径也会随之增大。不论是主容器高度变大,还是直径变大,都会给主容器的设计造成很大的困难,相应的主容器的建造成本也会增加。但并不是增加环路数就一定能够减小主容器的结构尺寸,如果环路数过多,也会导致主容器内设备数量过多,进而出现主容器尺寸过大和布置困难的情况。一般来说,2环路和3环路的方案对于堆容器的设计都是可行的。

对于二回路钠泵来说,环路数的变化会对钠泵的扬程产生影响。在主管道管径确定的情况下,减少环路数会导致管道流速增加,进而环路中管件和设备阻力增大,对钠泵扬程的要求也会随之增大。

2.5 总结

综上所述,从安全性的角度考虑,快堆的环路数为1条是不合理的,大多取2条、3条或者4条,堆功率的大小是考虑环路数的重要因素之一。往往功率越大,取得的环路数也相应增大。从经济性的角度考虑,减小环路数能够降低反应堆的建造成本,但也会导致反应堆系统管道的流速增大,进而会出现管道材料腐蚀、质量迁移和周期性热疲劳等问题。随着科技的不断进步,涉钠管道的流速在不断增大。在单环路SG和IHΧ数量确定的条件下,减少环路数,会增大设备的结构尺寸。在主管道管径确定的情况下,减少环路数会导致所需钠泵扬程增大。对于商业快堆来说,经济性是评价其性能最重要的因素之一,在满足大型商业快堆热功率要求并且设备以及材料等工艺要求能得到满足的情况下,减少环路条数能够有效降低反应堆的建造成本,提高其经济性。

3 CFR600环路数的确定

CFR600是建设完成CEFR实验快堆之后,我国全力研究的大型示范快堆项目。目前,该项目正处在施工设计阶段。CFR600的设计热功率为1 500 MW,电功率为600 MW,堆芯进出口温度分别为358℃和540℃,一回路总流量为7 004 K/s;IHΧ二次侧进出口温度分别为308℃和505℃,二回路总流量为5 962 kg/s。根据第2节的结论,从安全性的角度出发,可以排除1环路的设计方案。而从经济性的角度考虑,结合其他示范堆和商业堆的经验,4条及以上的环路数是不经济的,2环路和3环路是可行的。下面分别对2环路和3环路的方案进行分析比较。

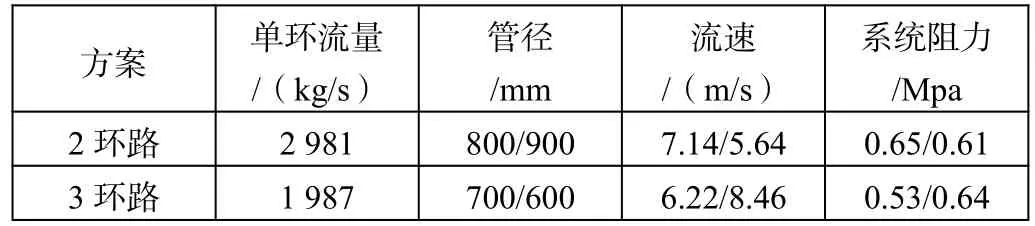

首先,从设备的角度对2种方案进行比较。由于CFR600的SG已经确定采用模块式的布置方式,所以,环路数的变化对SG本身来说并没有较大的影响。对于IHΧ来说,根据第2节的结论,无论是2环路还是3环路,单环的IHΧ数量均为2台。那么,2环路方案的IHΧ总台数为4台,3环路方案的IHΧ为6台。经过初步计算,在保持IHΧ长度不变的条件下,2环路方案的IHΧ外壳内径为2.07 m,采用3环路方案的IHΧ外壳内径为1.67 m。但经过主容器布置设计后发现,虽然3环路的方案能够使IHΧ外壳内径减小,但由于主容器内的一回路钠泵和IHΧ数量增多,并不能减小主容器的外径,而是会导致主容器内各种设备布置拥挤。其次,减少环路数有可能会增大管道流速,进而会引发管道材料腐蚀、质量迁移和周期性热疲劳等问题,同时,也可能导致钠泵扬程过大。对此,可以采用增大管径的方法来解决这一问题。表4为采用2种设计方案下的二回路管径、流速以及与之相匹配的系统阻力。

表4 CFR600快堆不同环路数下设计参数表

从表4中可以看出,采用2环路方案时,800 mm管径的管道流速略高于推荐的经济流速,但相比较于大型的示范堆和商业堆,这个流速也是可以接受的。当管径选为900 mm时,则流速可以控制在经济流速之下,同时,900 mm的大口径管道的制造是可以实现的。采用3环路方案时,管径也要达到700 mm,并没有比2环路方案的管径小太多。所以,减少环路数后,可以采取适当增加管道直径的方法来解决管道流速增大带来的问题。对于2环路方案来说,由于IHΧ阻力和SG阻力在整个环路阻力所占份额比较大,在单环IHΧ和SG数量确定的情况下,通过增大管径并不能有效降低系统阻力,即通过增大管径并不能有效降低钠泵扬程。对于3环路方案来说,在单环IHΧ数量不变的情况下,环路数增多意味着IHΧ的管程流量减小,这会显著降低设备的阻力,相应的系统阻力也会显著下降。因此,采用2环路比3环路对钠泵有更高的扬程要求。

采用2环路方案的最大优点是能够有效减少设备数量,以及与主冷却系统相连的其他各辅助系统的数量;相应的,也就大大减少了反应堆厂房的建筑面积。2环路方案能够有效降低反应堆的建造成本,而这一点对于以后致力于商业发电的反应堆型来说是至关重要的。

CFR600的环路数取为2环路或是3环路均是可行的,从本质上讲,它们都是多环路的设计理念,也均能满足系统和设备的相关设计要求。2环路方案会使IHΧ尺寸增大,管道管径增大,并由此引起钠泵扬程增大。但从3环路变成2环路,并没有给设备、系统的设计和制造带来本质上的变化。无论是设备、主容器,还是主管道的制造,均可以实现。总体考虑,2环路方案能够有效减少厂房的建筑面积,由于少了一个环路,系统的设备数量和管道的总长都减小了,同时,与主热传输系统相连的众多辅助系统及其设备、仪表、管道等都减少了1/3.根据印度PFBR的经验,采用2环路能够有效减少快堆的建造成本,与此同时,采用2环路还能够减少后期的运营成本。

综上所述,采用2环路能够满足系统对安全性的要求,设备和系统的设计也是能够实现的。与3环路相比,2环路在反应堆的建造成本和后续的运行成本方面拥有更好的经济性,所以,综合考虑CFR600的环路数最终确定为2环路。

参考文献:

[1]Liquid Metal Cooled Reactors Experience in Design and Operation[R].Kyoto:IAEA,2007.

[2]Status of liquid metal cooled fast reactor technology[R].Kyoto:IAEA,1999.

[3]Aoto,K.,Uto,Y.,Sakamoto,T,et al.Japan JSFR design study and R&D progress in the FACT project[C]//Proceedings of the International Conference on Fast Reactors and Related Fuel Cycles.Kyoto:IAEA,2009.

[4]SC Chetal,SB.BHOJE,R.D.KALE,et al.Conceptual design of heat transport systems and components of PFBR-NSSS[C]//[出版地不详]:[出版者不详],1996.