沸腾换热在水卡式大热流传感器研制中的应用

田 宁,张 凯,李彦良,岳 晖

沸腾换热在水卡式大热流传感器研制中的应用

田 宁,张 凯,李彦良,岳 晖

(北京航天长征飞行器研究所 高超声速飞行器防隔热技术中心,北京 100076)

为了实现MW级热流环境的长时间稳态测量,研制了一种新型结构的水卡式大热流传感器。该传感器采用U型水冷通道结构,基于沸腾换热理论进行换热设计,设计量程5~15MW/m2。在高温超声速燃气流试验台上进行了热流测试试验,实际测试量程3~25MW/m2。沸腾换热理论的应用可以在较小的水流速下实现MW级热防护,大大降低了设计难度。新型结构传感器相对传统的中心冲击结构换热效率更高,可实现的量程范围更大。

热流传感器;沸腾换热;水卡式热流计;燃气流;U型水冷通道

0 引言

稳态大热流传感器主要应用于高温地面试验中热环境和试验模型表面热流的测量[1-3]。目前大热流测试方法主要包括瞬态测量和稳态测量2类,瞬态测量传感器包括热电效应传感器[4-5]、薄膜传感器[6]、零点量热计等,主要通过测量试件表面瞬时温度变化,辅以热传导反问题的求解方法来获得热流。稳态热流测量方法普遍采用水冷技术,如水卡式量热计、水冷式Gardon Gage[7]等,通过水冷使得传感器达到热平衡,根据冷却水的温升来获得热流密度。其传感器表面温度恒定,测量时间不受限制,可以实现大热流的长时间相对准确测量。水冷是解决地面试验中长时间大热流测试的最主要途径。沸腾换热可以大幅度提高换热系数,实现低压低速流的大热流环境换热[8]。针对沸腾换热,国内进行了大量研究工作,如溶液表面沸腾[9]、管内沸腾热流[10-11]、多孔介质中的沸腾换热研究[12],微尺度和纳米流体的沸腾换热研究[13-14]等。然而目前国内外有关水冷式热流传感器的文献中,均未提及采用沸腾换热技术设计传感器换热。本文将沸腾换热方法应用在大热流传感器设计中,研制了一种新型结构的水卡式热流传感器,设计量程可达15MW/m2。

1 水卡式热流传感器原理

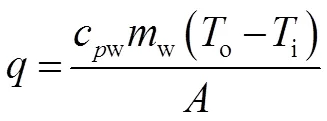

水卡式热流传感器是一种适用于大热流、长时间稳态测量的水冷式热流计(如图1所示):在稳态工作下,一定流量的水流过测头,传感器测量端头接受的热流完全被冷却水带走,因此可根据冷却水的温升来计算热流密度。计算公式为

其中:cpw为水的定压比热容;mw为水的质量流量;To和Ti分别为冷却水的出口和进口温度;A为加热面积。

2 传感器设计

2.1 结构设计

传统的水卡式热流传感器采用中心冲击冷却结构,该结构传感器由水冷铜塞、钢环、绝热外套、钢套、密封垫圈和进出水管路等组成,其结构如图2所示。冷却水由中心进水管进入铜塞,对铜塞内部端面进行冲击冷却,然后经过铜塞内孔和入水管道形成的环形通道流出,对铜塞侧壁进行对流冷却。

1. 水冷铜塞;2. 钢环;3. 绝热外套;4. 密封垫圈;5. 钢套;6. 出水细管;7. 出水粗管;8. 焊接接头;9. 入水粗管;10. 入水细管。

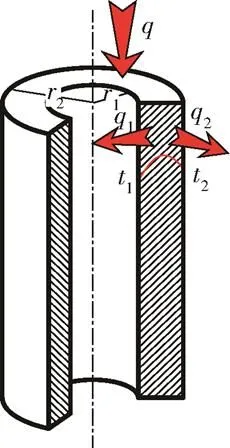

新型结构传感器为U型通道冷却结构(如图3所示),由水冷铜塞、钢环、绝热外套以及进出水管路等组成。在铜塞内部由3个相同直径的孔组成U型冷却通道,冷却水在通道中以较快速度对铜塞进行冷却。

钢环用来进行头部密封,根据其结构尺寸对端面受热半径进行补偿,以提高传感器的测量精度。绝热外套采用导热系数较低的非金属材料。

1. 水冷铜塞;2. 钢环;3. 绝热外套;4. 出水细管;5. 出水粗管;6. 焊接接头;7. 入水粗管;8. 入水细管。

U型通道使得有效冷却通道加长,换热面积增大,且通道内水流速高,整体提高了传感器的换热性能。传感器头部直径8mm,通道内水流速5m/s,水流量约10g/s。

2.2 换热设计

大热流传感器测试的热流密度达到MW量级,传感器内部水冷通道的换热形式一般为过冷沸腾。

过冷沸腾的换热用Jens-Lottes公式计算,即

式中:为液壁温度,℃;s为冷却水在压力(bar)下的饱和温度,℃;为热流密度,MW/m2。式(2)主要考虑沸腾传热量,因此适用于热流密度达到MW量级情况下的计算[15]。

过冷沸腾换热计算关系如图4所示,此图用来确定液壁温度与冷却水饱和温度之间的温差,以推算传感器的水冷壁温度。当热流为15MW/m2时,液壁温度与饱和温度间的温差为47℃。0.3MPa压力下水的饱和温度约为133℃,故可得液壁温度约为180℃。进而可根据热传导分析计算得到传感器内部的温度分布。

图4 过冷沸腾换热

2.3 温度场分析

对2种结构的传感器在热流密度15MW/m2条件下的温度场进行了分析。

中心冲击冷却结构的铜塞为轴对称结构,采用二维模型来分析铜塞内温度分布。顶部设置为热流边界条件,侧边外部设置为绝热边界条件,内部顶部和侧部分别设置为冲击和对流换热系数边界条件。利用圆柱坐标系下二维导热微分方程对铜塞内温度分布进行数值模拟,微分方程为

利用Gauss-Seidel迭代对上述离散方程进行数值求解,结果如图5所示。横坐标R代表传感器径向尺寸,纵坐标Z为轴向尺寸。传感器受热端面最高温度达到383℃,传感器尾端温度为312℃。

采用对流方法分析U型通道传感器内部温度分布如图6所示。水冷通道设置为对流换热系数边界条件。由图可知,受热端面最高温度为244.5℃,传感器尾端温度为165℃,可见相同条件下新型结构的传感器换热性能较传统传感器有较大提高,尾端温度后续通过试验进行验证对比。

图6 对流换热下U型通道传感器温度分布

采用沸腾换热方法分析的温度场如图7所示,U型通道的顶部内表面温度采用恒温边界条件,温度由过冷沸腾换热方法确定。两侧通道分段设置,下半部分采用对流换热系数边界条件,上半部分采用沸腾换热边界条件。分析显示,传感器受热面最高温度约200℃(470K),传感器尾端温度约94℃(367K),传感器整体温度分布较对流换热设计条件下大幅降低。

图7 沸腾换热下U型通道传感器温度分布

2.4 密封热补偿

水卡式热流传感器头部利用不锈钢环隔热和密封,因不锈钢环本身会吸收热量并向铜塞传递,需要根据钢环的特征尺寸来确定通过钢环传递给铜塞的热量,并根据铜塞的实际受热量确定等效受热面半径。分析模型如图8所示。

图8 钢环热分析模型

铜塞的等效受热半径计算公式为

3 误差分析

水卡式热流传感器的测量误差主要包括散热损失和测量误差2部分。

散热损失主要包括对流、辐射和导热热损失。对流热损失包括外部空气对传感器的自然对流损失和冷却水对出水管道的强制对流损失;辐射热损失是指传感器对周围低温环境的辐射散热;导热热损失是指传感器与其他零件直接接触部分的散热损失。

传感器各部位的各种散热损失百分比如表1所示,表中数据是在传感器热流15MW/m2、环境温度15℃条件下获得的。

表1 传感器各部位散热损失

管路未达到稳定时,管内强制对流散热为主要散热途径,散热损失可达12.42%;管路达到稳定后,管本身不再吸热,此时散热损失为4.14%。

直接测量误差包括温度测量误差和流量测量误差,主要由测量元件的精度决定。进出水的温度采用铜-康铜热电偶进行测量,精度为±0.5℃,测量最大温差为15℃,相对误差为3.3%。流量测量采用光电流量计和计时称重2种方法,测量精度为0.1g,按4g/s流速正常工作10s计算,相对误差为0.25%。

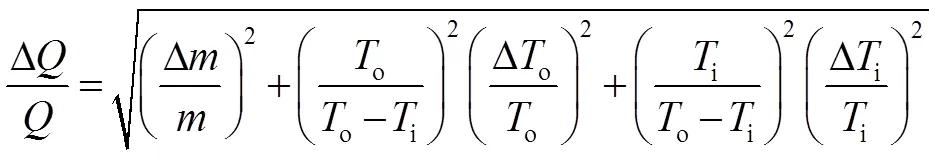

间接测量物理量为加热热量,其不确定度为

计算得到2.5%。

热量测量的总误差为散热误差和测量误差之和,即6.64%。

热流为=/,其中面积的误差由钢环热分析可知,为3%,则热流误差为

4 实验及分析

利用水卡式热流传感器对高温超声速燃气流试验环境中的平头驻点模型热流进行了测量。该试验在北京航天长征飞行器研究所燃气流试验台上进行,试验台系统如图9所示。燃气流试验台采用氧气和煤油作为燃料,利用拉瓦尔喷管产生高温超声速燃气流,主要开展防隔热材料的筛选和热考核试验。试验台加热器的燃烧室总压为1.5MPa,喷管出口马赫数为2.4,燃气总温3300K左右。试验一方面测量传感器量程;另一方面主要通过传感器背温反推液壁温度,来验证沸腾换热理论得出的液壁温度的准确性。

图9 加热器系统

燃气流加热器的状态主要通过氧气和煤油的流量控制,氧气通过薄膜式减压器实现压力和流量的精确控制,煤油通过氮气挤压方式供应,利用减压器精确控制氮气压力。通过改变模型放置在流场中的位置来调节目标热流密度。

水卡热流测试系统主要由水卡式热流计、水冷安装模型、能源系统、管路系统、测控系统几部分组成(如图10所示)。热流传感器本体安装在水冷安装模型上进行热流的测量,能源、管路系统提供冷却水,测量控制系统进行控制和参数测量。

1. 加热器;2. 水卡式热流计;3. 水冷安装模型;4. 水冷防热板;5. 管路系统;6. 能源系统;7. 测控系统。

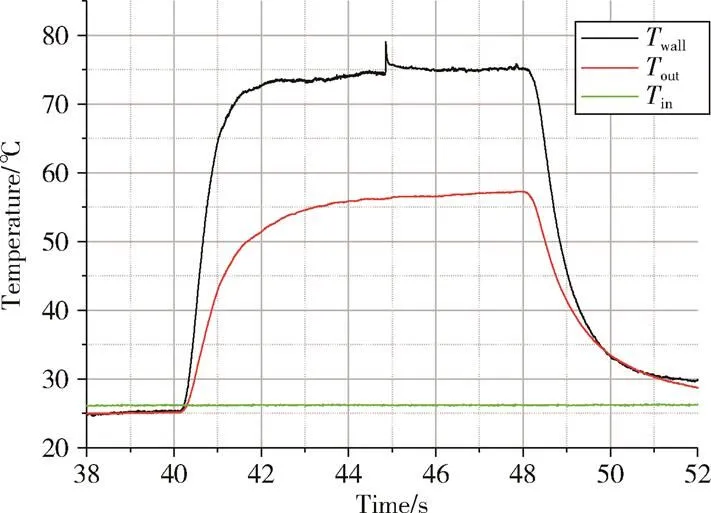

传感器冷却水通过氮气挤压方式供应,控制氮气压力可实现流量控制。水流量通过传感器和计时称重2种方法测量,流量传感器为质量流量计,计时称重通过高精度电磁阀实现切换,响应速度小于0.1s。温度测量采用T型热电偶和VISION采集仪,采样频率1kHz。通过热电偶测得传感器进出水温差,之后根据式(1)计算热流密度。试验过程中测量传感器背温,根据2.3节的温度场分析,结合式(2)来反推沸腾换热的液壁温度,以确认沸腾换热在传感器设计中应用的准确性。

热流测试试验直接获得的温度数据曲线如图11所示,自上而下3条曲线分别是传感器铜塞尾端温度、冷却水出口温度和冷却水入口温度。传感器尾端的测量温度为75℃,利用对流换热分析的尾端温度为165℃(参见图7),而利用沸腾换热理论和导热理论分析得到的该热流条件下尾端温度约为94℃(参见图8),由此可以验证沸腾换热理论应用的合理性,且实际换热效果较分析时更好。

图11 试验过程中冷却水及传感器尾端温度曲线

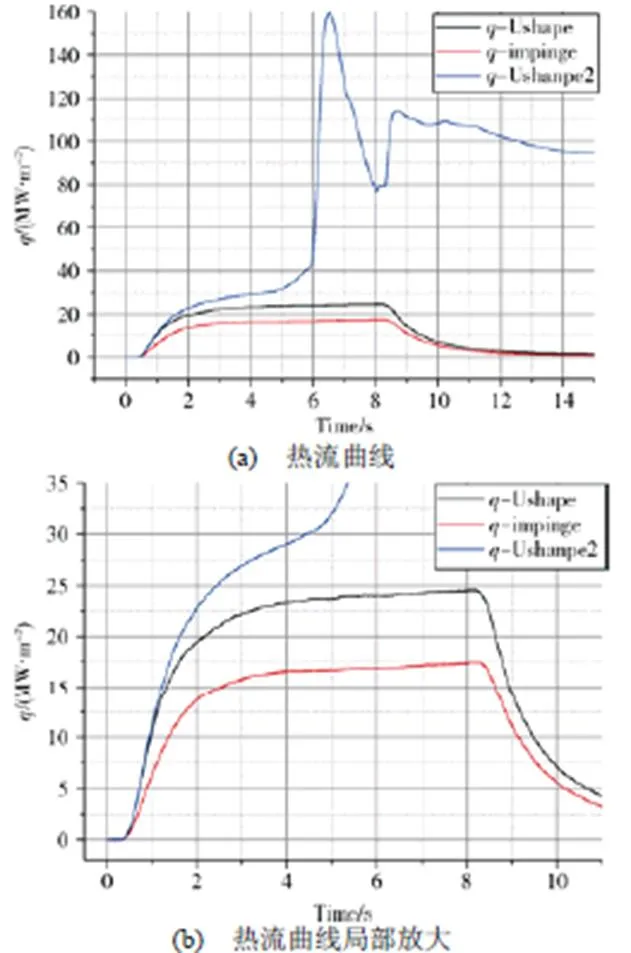

经过试验测量,传感器冷却水流量为10.3g/s,受热端面直径8mm,根据式(4)(5)进行密封热补偿计算后端面直径为8.496mm,结合图11所示的冷却水温差,根据式(1)可求得热流密度。散热损失仅作为误差分析,不作为计算热流密度时的修正项。2种结构传感器的热流测试结果如图12所示。U型通道传感器测试的最大有效热流为24.5MW/m2,在随后进行的量程摸底测试实验中,热流达到30MW/m2时传感器运行约1s后烧毁,可知该传感器量程大于24.5MW/m2。中心冲击冷却结构最大有效热流为17.46MW/m2,测试结束后传感器端面出现微量烧蚀,故未进行更大热流测试。说明U型通道冷却结构在测量范围、换热效果等方面的性能均优于中心冲击冷却方案。

图12 传感器热流曲线

5 结束语

水卡式热流传感器是超声速热风洞地面热环境测量的有效手段。新型的U型通道冷却结构的换热性能优于传统的中心冲击冷却结构,可实现更大量程的测量。将沸腾换热方法应用于大热流传感器设计,更接近真实换热情况,且可减小换热设计难度,在冷却水流速5m/s情况下实现了24.5MW/m2热流密度的换热。

[1] LAUX T, KURTZ M A. Investigation of inductively generated oxygen plasmas using various heat flux sensors: AIAA 2001-3020[R], 2001

[2] GULHAN A, VENNEMANN D, YAKUSHIN M, et al. Comparative oxidation tests on reference material in two induction heated facilities: IAF-95-1.3.03[R], 1995

[3] 陈德江, 王国林, 曲杨. 气动热试验中稳态热流测量技术研究[J]. 实验流体力学, 2005, 19(1): 75-78

CHEN D J, WANG G L, QU Y. The research of the steady-state heat-flux measurement technique for aerothermodynamic experiment[J]. Journal of Experiments in Fluid Mechanics, 2005, 19(1): 75-78

[4] 罗浩, 彭同江. 一种多级式热电堆微量热流传感器的设计与制备[J]. 西南科技大学学报, 2014, 29(1): 55-59

LUO H, PENG T J. Design and preparation of a multi-stage thermopile type micro heat flux sensor[J]. Journal of Southeast University of Science and Technology, 2014, 29(1): 55-59

[5] 李日东, 皮桂英, 鞠文斌. 基于热电效应的热流传感器设计[J]. 传感器与微系统, 2010, 29(3): 97-101

LI R D, PI G Y, JU W B. Study on heat flux sensor technology based on thermo-electric effect[J]. Transducer and Micro-system Technologies, 2010, 29(3): 97-101

[6] 王丰, 刘建华, 杨显涛. 大量程薄膜热流传感器敏感元件设计[J]. 遥测遥控, 2013, 34(6): 69-72

WANG F, LIU J H, YANG X T. Sensitive element design of transient thin film heat flux sensor with large range[J]. Journal of Telemetry Tracking and Command, 2013, 34(6): 69-72

[7] 王超, 梁庭, 任勇峰. Gardon型热流传感器隔热技术的优化[J]. 机械工程与自动化, 2010 (2): 90-92

WANG C, LIANG T, REN Y F. Improvement of adiabatic technique of Gardon heat flux sensor[J]. Mechanical Engineering & Automation, 2010(2): 90-92

[8] BOWER J S, KLAUSNER J F. Gravity independent subcooled flow boiling heat transfer regime[J]. Experimental Thermal and Fluid Science, 2006, 31(2): 141-149

[9] 李茂德, 程惠儿. 过氧化氢溶液表面沸腾换热研究[J]. 航空动力学报, 2009, 24(3): 526-531

LI M D, CHENG H E. Experiment research of surface boiling heat transfer of hydrogen peroxide[J]. Journal of Aerospace Power, 2009, 24(3): 526-531

[10] 刘振华, 张彤. 底部封闭倾斜细管内沸腾临界热流密度的实验[J]. 航空动力学报, 2006, 21(2): 303-307

LIU Z H, ZHANG T. Critical boiling heat flux in inclined small tubes at zero inlet flow[J]. Journal of Aerospace Power, 2006, 21(2): 303-307

[11] 赵玺灵, 段常贵, 张兴梅, 等. 水平管束外沸腾换热的计算与强化[J]. 煤气与热力, 2005, 25(6): 70-73

ZHAO X L, DUAN C G, ZHANG X M, et al. Calculation & enhancement of boiling heat transfer outside[J]. Gas & Heat, 2005, 25(6): 70-73

[12] 曹小林, 郑平, 晏刚. 烧结双多孔介质中沸腾换热的实验研究[J]. 宇航学报, 2004, 25(6): 690-693

CAO X L, ZHENG P, YAN G. An experimental study on evaporative heat transfer in bi-dispersed wick structures[J]. Journal of Astronautics, 2004, 25(6): 690-693

[13] 毕景良, 柯道友. 微尺度核态沸腾换热的汽泡交互作用实验研究[J]. 清华大学学报, 2012, 52(4): 462-467

BI J L, KE D Y. Experimental study of bubble interactions during nucleate boiling[J]. Journal of Tsinghua University, 2012, 52(4): 462-467

[14] 王维, 罗小平. 微槽道中纳米流体沸腾换热特性研究[J].低温与超导, 2010, 39(4): 65-69

WANG W, LUO X P. Boiling heat transfer characteristics of nano-fluid in micro-channel[J]. Cryo & Supercond, 2010, 39(4): 65-69

[15] 林宗虎, 王树众, 王栋. 气液两相流和沸腾换热[M]. 西安: 西安交通大学出版社, 2003: 306-320

[16] 杨世铭, 陶文铨. 传热学[M]. 北京: 高等教育出版社, 2002: 327-331

[17] 葛绍岩, 刘登瀛, 徐靖中. 气膜冷却[M]. 北京: 科学出版社, 1985: 167-171

[18] 戴自祝. 热流测量与热流计[M]. 北京: 计量出版社, 1986: 19-43

(编辑:闫德葵)

Development of a calorimetric heat flux sensor of new structure based on boiling heat transfer method

TIAN Ning, ZHANG Kai, LI Yanliang, YUE Hui

(Thermal Protection Technology Centre of Hypersonic Vehicle, Beijing Institute of Space Long March Vehicle, Beijing 100076, China)

For the long time steady measurement of heat flux of MW magnitude, a calorimetric heat-flux sensor of new structure is designed based on the boiling heat transfer method. A U-shaped water cooling channel is designed, with expected measuremente range from 5 to 15MW/m2. The sensor is tested in the high temperature supersonic gas flow field, to find its real range of 3 to 25MW/m2. It is shown that the application of the boiling heat transfer method makes the design much easier due to the better heat transfer efficiency at a lower speed and a smaller pressure loss of the subcooled water, leading to its extended range for measurment.

heat transfer sensor; boiling heat transfer; calorimetric heat flux sensor; combustion-gas flow; U-shaped channel for water cooling

V216.8

A

1673-1379(2018)02-0178-06

10.3969/j.issn.1673-1379.2018.02.013

田 宁(1983—),男,硕士学位,高级工程师,主要从事高超声速飞行器试验技术研究。E-mail: dewoodtn@163.com。

2017-10-11;

2018-04-09