大直径竖曲线钢顶管施工关键技术研究

王建明

(上海羽畅建筑工程有限公司,上海市 201202)

1 工程概述

某顶管为双排钢管顶进,顶进长度约为741m×2,钢管外径1820mm,壁厚18mm,为避让深埋管线,只能从管线下方管经过R=12000m曲线后顶入接收井。钢管作为顶管工程的管道已应用比较广泛,通常情况下,由于钢管管道接口采用焊接形式连接,不具备形成曲线线形的条件,一般情况不采用曲线顶进,但该工程该顶段情况特殊,方案经过专家评审可行后采用竖曲线顶进。

该工程整条管道位于第④层淤泥质黏土,土质较均有光泽,无摇振反应,干强度中等,韧性高。针对本标段顶管的土层性质,采用泥水机械平衡式顶管机。该顶管机能平衡切削面水、土压力,有效控制地面沉降,操作安全可靠,施工进度快。

2 曲线顶管参数及特殊管结构

2.1 顶管轴线曲线参数

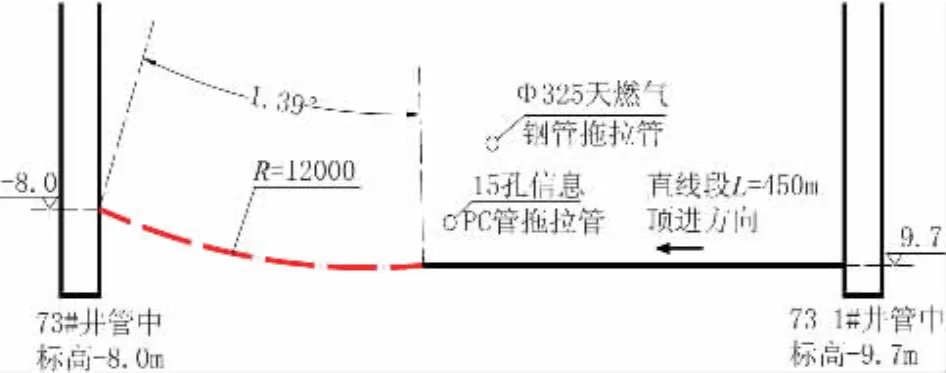

73-1#~73#段顶管总长为741m,从工作井73-1#开始450m后进入竖曲线段(向上爬坡),约291m后曲线段完成,曲线段直接顶入73#接收井内,如图1所示。

2.2 特殊管节布置

73-1#~73#顶段为竖曲线顶管,管道进入曲线段长度约为291m,钢管长度为8m/节,曲线段每5节(41.5m)钢管后面设置一环特殊管(1.5m/节),按此推算该段顶管曲线段需要特殊管8节(特殊管型式同中继环)。

图1 顶管曲线参数及周边环境

2.3 曲线段开口量计算

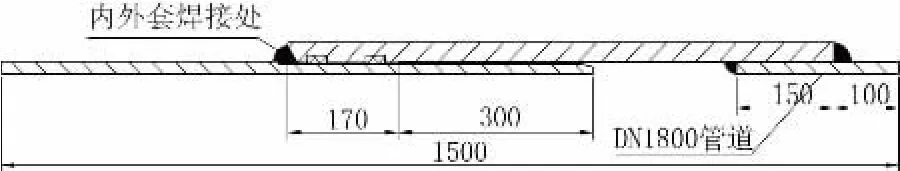

73-1#~73#顶段:钢管外径D=1820mm,顶进长度L=741m,设计曲率半径R=12000m,管道长度(5节8m钢管+特殊管1.5m)41.5m,L=41.5m。

曲线段开口夹角:β=2sin-1(L/(2R-D))=2sin-1(41.5/(2×12000-1.82))=0.19817°

曲线段开口量:Δ=2Dsin(β/2)=2×1.82×sin(0.19817/2)≈0.0063≈6mm

进入曲线段后管道单边张口拉开,钢管处于单边受力状态,为避免特殊管承插口处钢管与钢管直接接触,承口处设置1cm以上厚度的木衬垫。

特殊管结构型式同中继间结构。

3 顶力控制及中继环布设

3.1 73-1#~73#顶段顶力的计算

地面平均标高为5.0m,管道埋深H取平均值13.58m。

机头外径D=1.85m,钢管外径D=1.82m,ht=H-D/3=13.58-0.617=12.963m。

土层的基本参数,整条管道所在土层为④层土内,因此:r土=16.8kN/m3,C=10kPa,φ=12.5°。

顶力计算包括到刀盘正面土压力和管道摩阻力两部分[1]。

3.1.1 顶进时刀盘正面平衡土压力计算

泥水平衡设备因机壳泥水平衡正面水压力,固 r0=r土-r水=16.8-9.8=7kN/m3。

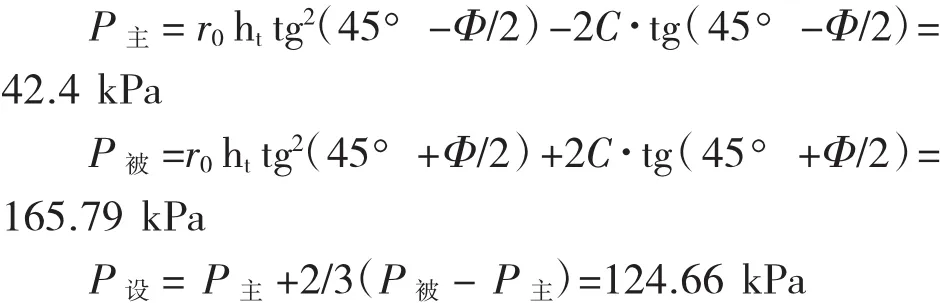

3.1.2 顶力估计

F=F0+f×L(f为每延长米管外壁摩阻力,L为管道长度)F0为封闭式工具管迎面阻力:F0=π/4·D2·P设。F0=π/4·D2·P设=3.14/4×1.852×124.66=334.919kN

f为考虑注浆工艺时管壁外单位长度摩阻力f=f1πd(其中f1为单位面积管外壁摩阻力)。

本段顶管为直线+曲线顶管,由于曲线段采用特殊管为中继间形式,故不考虑曲线段摩阻力,直线段 f1取 2kN/m2,f=f1πd=2×3.14×1.82≈11.43kN/m。

3.1.3 顶力F控制

顶管工作井的设计允许最大顶力为4000kN,中继环允许顶力为8000kN(由18个500kN的油压千斤顶组成),对顶管工作坑的最大允许顶力、管材的允许顶力以及地质情况等因素进行综合考虑。该工程安全系数为60%~80%。

主顶控制顶力:F=4000×80%=3200kN中继环控制顶力:F=4000×70%=2800kN

3.1.4 顶进距离控制

(1)主顶顶距控制

主顶(此时用主顶油缸推进管道和机头),因直线段顶距为526m,超过主顶顶距,摩阻力取f直=2kN/m2,主顶顶进时不考虑机头正面土压力,故F如下:

计算值:L<280m

在顶距小于280m时,或顶力控制在3200kN以下时,可直接采用主顶油缸顶进。

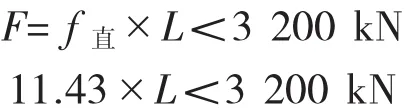

(2)中继间布置

根据前面计算和实际施工经验,1#中继间顶进中考虑机头正面土压力,要靠近机头,该段顶管前约230m处于曲线管道内,中继间距离间距在49.5m内,后面为直线管道,中继间距离控制在280m内,最后一环与主顶间距离控制在主顶允许顶距内。综合曲线特殊管布置间距与上述顶力计算,73-1#~73#顶管施工中继环布置如表1和图2所示。

表1 曲线段中继环设置参数表

图2 曲线段中继间布置示意图

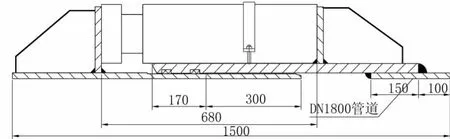

3.2 中继环闭合

中继环的结构如图3、图4所示。顶管机头进入接收井后,对中继间两道密封圈之间的专用注浆孔内压注聚氨脂防水堵漏剂,以防止外侧泥浆通过中继间渗漏。浆液压注完成,割除多余中继间肋板、法兰,中继环后壳体前段坡口处直接与前壳体中部焊接。中继间闭合焊接措施:中继间闭合焊接采用与钢管组对焊接相同的焊丝。

图3 中继间结构示意图(施工中)(单位:mm)

图4 中继间结构示意图(施工后)(单位:mm)

焊接前将钢板表面用磨光机打磨干净,不得有锈蚀、油渍及其他污迹,对焊接剖口角度不符合要求的用手提沙轮机修磨。点焊时应对称施焊,其焊缝高度应与第一层焊接厚度一致。

4 沉降计算及沉降控制

4.1 沉降计算

顶管施工过程的沉降量与其失土率基本成正比例关系,按规定失土率计算其最大沉降量(δmax)可按包络公式估算:

式中:Vl=失土率×V(V=2.687m3为计算管道单位出土量,机头外径1.85m);i为沉降槽宽度系数,tg38.75°)≈7.21。其中,V1为超挖量,H为管道中心深度(此处 H=14.5m),φ=12.5°。

沉降盆宽度B=2W,其中W为影响范围,W=2.5i,B=2×2.5×7.21≈36.05m。

4.2 沉降分析

(1)开挖面引起的地层损失

与选用机头类型有关,本公司采用DT式泥水平衡顶管机头,采用泥水仓平衡正面土压力,大刀盘切削正面土体,开挖面失土率约在1%,相应的失土率体积为0.026m3。

(2)机头纠偏引起的地层损失

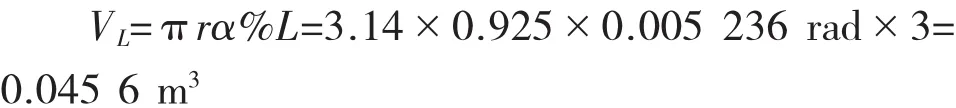

式中:α%为纠偏角弧度夹角;r为工具管外半径;V为工具管单位出土量。

该工程中,α取0.3°,D=1.82m,L=3m,α%为相应弧度,

单位长度体积V=0.25πd2×1=2.6m3

失土体积=0.1019m3

(3)管道外周环形空隙引起的土层损失

一般机头外径较管道外径大2~4cm,因此机头顶过后管道外周产生环形空隙,如不能充分注浆充填,则使周围土体挤入环形空隙,导致地层损失[2]。

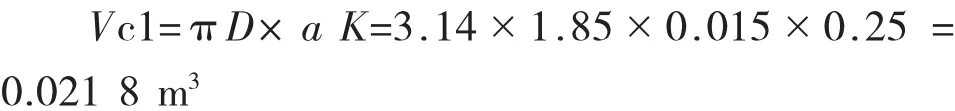

a.机头外径与管道外径不同而引起的地层损失

式中:D为机头外径;a为机头外周半径与管道外径之差;K为注浆未充满度,压浆最差时K=1,注浆良好时,K=0.2~0.4。

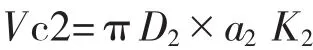

b.长距离顶管每个中继间穿过地层,因其外径与管道外径不同而引起的地层损失

我校是一所贫困县县城小学,近年来生源剧增,学困生数量增多。为了提高办学质量,急需进行学困生转化工作,改变现状。要改变这一局面,就要对“学困生”学习困难认知特点及教学对策进行调查、分析,才能有针对性地加以解决。学困生形成的原因是多方面的,归结起来有以下几种。

式中:D2为中继间外径;a2为中继间外径与管道外周半径之差;K2为中继间穿过后补浆不足率,补浆最差时,K2可达0.5,而补浆理想时K2→0。

当中继环外径与管外径一致时Vc2=0

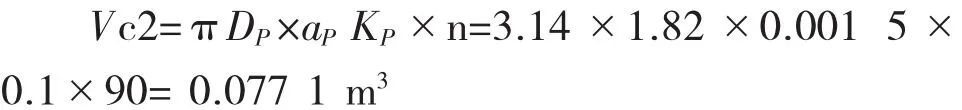

c.相临管节外壁不平整度过大时,引起地层损失

式中:DP为管道外径;aP为相临管节的管道外周半径的差值;KP为注浆不足率,aP< 5mmKP→0,aP>10mm,KP=0.5~0(注浆良好可为 0);n 为穿过某处地层的管节半径值大于3mm的出现次数,可根据管节制造精度及安装精度估计。

环形间隙引起的土层损失Z=0.0456+0.0218+0.0771=0.1445m3

总失土体积V1=0.026+0.1445=0.1705m3

综上,本段顶管估算累计失土率=0.1705/2.6×100%=6.5%

最大沉降量:δmax=0.1705/(2.5×7.21)=9.6mm

4.3 沉降控制措施

因本段顶管施工过程中需要穿越较多地下公用管线,其对沉降相对要求较高,因此其穿越段失土率基本按5%以内控制,其余部分失土率可按9%以内控制。

(1)设备地面沉降隆起与刀盘正面水压力、土压力有直接关系,本泥水平衡顶管机具有自动平衡正面土压力、水压力的特点,故正面水土流失引起的地面沉降较易控制。穿越地物时可根据地面连续50m内三个断面的沉降监测点群将正面土压、水压调整到最佳值。

(2)顶进轴线偏差也会引起较大的地面沉降,故在顶进操纵时,操纵人员要认真、仔细分析机头偏差量,谨慎纠偏,确保管道偏差控制在尽可能小的范围内。

(3)适当控制泥浆排除量同样可降低地面沉降量,根据经验数据调整出浆量来控制。

(4)认真控制触变泥浆注入量,适当补浆有效填充管道空隙,也是控制地层沉降的有效措施。

5 钢管曲线顶进技术控制

(1)机头前、后两只钢壳相套而成,为二段一铰的焊接钢结构圆筒,纠偏油缸设置在前、后壳体之间,可使前、后两壳体在三维作相对作用后产生折角纠偏。顶进轴线的偏差与管道顶进阻力、地面沉降、管道接口的水密性及管道水力条件有很大关系,根据测量的机头位置数据,结合机头的前后壳体间折角、机头滚动角、倾斜仪读数,即可算出机头的现存偏差及发展趋势。

(2)根据发展趋势确定是否需要纠偏。决定纠偏时动作不要过大,根据管道行程可逐渐放大,如偏差较大时不可在同一节管道内完成纠偏动作,应根据机头偏移值计算其偏离角度同纠偏最大机头折角比较,估算纠偏油缸伸出量,通过一段管道长度修正偏移值。

(3)在顶管机尾部的过渡环后面的是第一节特殊管(中继间形式),8m钢管与第一节特殊管连接,根据不同曲率半径布置相应的特殊管间距,顶管施工时中继间作为特殊管能起到纠偏的作用。

(4)顶管机进入曲线段时,为避免机头纠偏量过大或不足情况下,偏离设计轴线,将机头和过渡套下部螺栓拧松预留3mm,并将上半部分螺栓拧紧;在顶管机头进入第二段向下曲线时,则应该采用相反的措施。

(5)以姿态控制曲线图指导纠偏,并确定报警值,以避免姿态失控的情况发生。

(6)当机头进入曲线段,由专人24h观察所有曲线段的管道开口量情况,量测管缝张开量,并随时插入三夹板(大于环缝大半的部位),以均匀接口受力,控制开口量;发现接口的结构出现变形和破坏的隐患时,立即停止顶进,对危险的接口进行加固处理。

(7)73-1#~73#顶段管道前291m(曲线段),曲线段每2m设置一环压浆阀管,即每根管道设置4环压浆阀管,曲线后200m每4m设置一环,即每根管道设置2环压浆阀管,剩余250m每8m设置一环,即每根管道设置1环,每环压浆孔90°均布4个压降球阀。

(8)浆液配制重量比:膨润土∶CMC∶纯碱∶水 =104∶1.05∶3.05∶800

6 结语

该工程采用泥水平衡式曲线顶管施工。根据地质情况配制泥浆,运用压密注浆技术来控制泥水平衡式曲线顶管施工所引起的沉降,通过中继环的设置解决了曲线管道的顶进,提高了复杂环境下顶管的适应性,施工技术的运用效果良好,可供日后同种工况条件下的泥水平衡式顶管施工借鉴。

参考文献:

[1]马.谢尔盖.顶管工程[M].北京:中国建筑工业出版社,1983.

[2]韩选江.大型地下顶管施工技术原理及应用[M].北京:中国建筑工业出版社,2008.