亚麻废料活性炭的吸附能力和制备方法优化

何飞飞,陈维芳,张思嘉,徐 辉,陆伟鹏

(上海理工大学环境与建筑学院,上海 200093)

纺织品的应用非常广泛,其生产和使用过程中会产生大量的纺织废料。目前全世界每年产生的纺织废料多达3 000多万吨[1]。传统的纺织废料处理方法多为垃圾填埋或焚烧[2]。但填埋对场地的使用量大,目前已不被提倡。而焚烧则只适用于热能高的材料,且焚烧过程中会产生烟尘或毒气的二次污染问题[3]。从源头上对纺织废料进行防控,且提高回收率才能实现纺织材料“零浪费”。

目前纺织废料的回收主要有物理和化学回收[4]。物理回收生产工艺流程短,成本低,且对原材料的适应性好,但产品的档次低。化学回收法多利用化学药剂处理纺织废料来生产黏胶、纤维素派生物、酒精、沼气、生物油、微晶纤维素等[5-6]。

活性炭是一种多孔性材料,主要成分为碳。理论上,含碳量高的物质都可以用来制备活性炭。但实际上,商用的活性炭多来自植物生物质类 (木材、椰壳、竹子、果核等) 或矿物类 (烟煤、石油沥青等) 材料[7-8]。随着对活性炭的需求日益增加,大量的生物质固体废弃物(秸秆、稻草等)和其他含碳废弃物 (废旧轮胎、活性污泥等) 等被研究用来制备活性炭。纺织材料可以是合成 (腈纶、尼龙、涤纶等) 和天然 (毛料、棉、麻等) 材料。纺织废料的主要成分为纤维素、半纤维素和木质素,具备制备活性炭的条件。张磊等[9]以废弃的棉/亚麻混纺织为原料,以水蒸气为活化剂,制得的活性炭碘吸附量为1 079 mg/g。Duan等[10]则在微波作用下利用H3PO4活化制备棉基活性炭,得到的活性炭微孔发达,对亚甲基蓝吸附能力达到476 mg/g。

本研究将探讨利用物理活化特别是CO2活化制备亚麻纺织废料活性炭的可行性,研究亚麻基活性炭的物理和化学性质、对水中典型重金属以及有机污染物的吸附能力。

2 试验材料和方法

2.1 试验材料

试验中亚麻纺织废料为江苏某纺织厂下脚料,组成如下:水4.20%,挥发分65.40%,灰分5.7%,固定碳24.7%。CO2和N2气体来自上海化学试剂厂。其他化学试剂如硫酸铜、重铬酸钾等均来自国药集团化学试剂有限公司。

2.2 试验方法

活性炭制备分为碳化和活化两步,其具体工艺流程如图1所示。

图1 活性炭制备流程Fig.1 Flow Chart of Activated Carbon Preparation

2.2.1 碳化温度影响试验

将8 g亚麻材料置于管式炉中,管式炉通N2,氮气的流量为100 mL/min,管式炉以10 ℃/min的速度分别升温至300、400、500 ℃和600 ℃,处理60 min后,管式炉自然降温至室温。

2.2.2 碳化时间影响试验

将8 g亚麻材料置于管式炉中,管式炉通N2,温度升至500 ℃,分别处理30、60 min和90 min后,管式炉自然降温至室温。碳化处理后所得材料,以C-温度-时间方式命名,如C-600-60表示600 ℃下碳化60 min所得的样品。

2.2.3 活化温度影响试验

将5 g碳化后材料置于管式炉中,管式炉中先通入N2,待其升温分别至600、700、800 ℃和900 ℃后,关闭N2,通入200 mL/min的CO2,反应60 min后,关闭CO2,重新通入N2,自然冷却至室温,用去离子水冲洗,烘干保存。

2.2.4 活化时间影响试验

将5 g碳化后材料置于管式炉中,管式炉中先通入N2,待其温度升至800 ℃后,关闭N2,通入200 mL/min的CO2,分别反应30、60 min和90 min后,关闭CO2,重新通入N2,自然冷却至室温,用去离子水冲洗,烘干保存。活化处理后所得材料,以AC-温度-时间方式命名,如AC-600-60表示600 ℃下活化60 min所得的样品。

2.2.5 得率测定

碳化和活化后材料得率按照式(1)计算。

(1)

2.2.6 活性炭表征

活性炭的形貌通过扫描电子显微镜(S4800型,Hitachi公司)进行观察。比表面积和孔体积的测定采用Micromeritics 2012 ASAP(美国) 比表面积孔径分析测试仪。元素分析则采用德国Elementar公司Vario EL III型元素分析仪。其他活性炭碘吸附值,视密度按照国标GB/T 7002中相关方法测定。

2.2.7 水中重金属和有机物平衡吸附能力

将0.5 g活性炭分别加入100 mL不同浓度的重金属Cu(II)、Pb(II)、Cr(VI)、Zn(II)、罗丹明、亚甲基蓝、甲基橙以及生活污水的锥形瓶中,20 ℃恒温水浴中振荡24 h后过滤分离,测定滤液中重金属或有机物的浓度。重金属浓度用带石墨炉的原子吸收分光光度计测定;罗丹明、亚甲基蓝和亚甲基橙分别用哈希DR 6000紫外分光光度计测定;污水中的COD用哈希DR 900 COD测定仪测定。

按式(2)计算吸附量。

(2)

其中:qe—吸附量,mg/g;Ce—吸附平衡后溶液中物质浓度,mg/L;C0—初始浓度,mg/L;V—溶液体积,L;m—活性炭量,g。

吸附试验结果分别用langmuir 和Freundlich 吸附等温式进行拟合,并计算等温吸附常数。

Langmuir 吸附等温式如式(3)。

(3)

Freundlich吸附等温式如式(4)。

qe=kfC1/ne

(4)

其中:qmax,b,kf,1/n—吸附平衡常数。

3 结果与讨论

3.1 碳化过程工艺优化

碳化过程主要目的是去除原材料中的挥发成分,使材料中碳含量进一步增加,从而得到具有一定初始孔隙和机械强度的材料,为活化做准备。

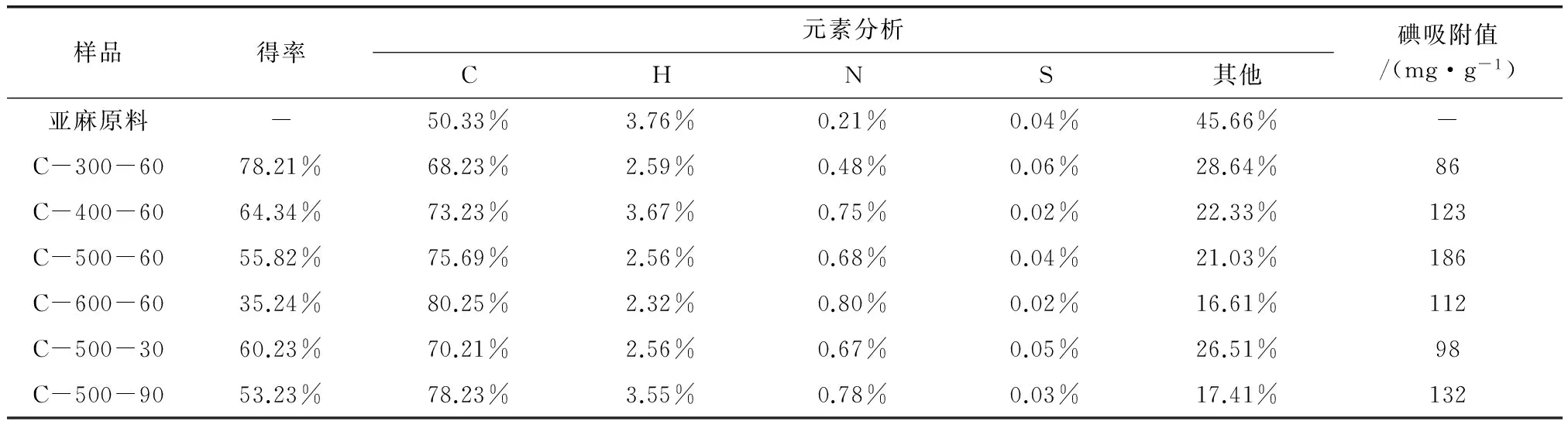

不同碳化温度和时间处理后样品的得率、元素分析和碘吸附值结果如表1所示。碘吸附值的大小代表材料微孔大于1.0 nm的发达程度,可用以表征活性炭的孔隙度。

表1 碳化前后亚麻材料性质Tab.1 Properties of Flax Material before and after Carbonization

由表1可知: 300 ℃碳化得率为78.21%;温度达到600 ℃后,得率急剧下降,仅为35.24%。Nahil等[11]认为:低温下的失重主要是由脱水引起的,而 300~600 ℃的碳化得率下降是由于材料纤维素、木质素的裂解。由此认为,材料碳化过程主要有三个阶段:脱水、解聚和失重。

原材料中C的含量为50.33%,经碳化后,材料的C含量进一步增加,而其他元素的含量显著降低。C的含量随着碳化温度和时间的增加而增加。同时,碳化后材料H的含量略有降低,而N的含量则略有增加。

对比材料碳化后得率、元素分析以及碘吸附值结果,温度升高至500 ℃后,虽然C含量增加,但得率和碘吸附值均开始降低。因此,碳化温度并不是越高越好。碳化温度过高时,材料被烧结,碳体结构变密实,孔隙度反而减少。 同样,碳化时间也对碳化过程有影响。碳化时间为30 min时,反应不完全,形成孔隙不彻底;但碳化时间为90 min时,碘吸附值反而开始降低,说明已形成的微孔被破坏。综合得率、元素分析和碘吸附值结果,最终确定最佳碳化条件为500 ℃、 60 min。

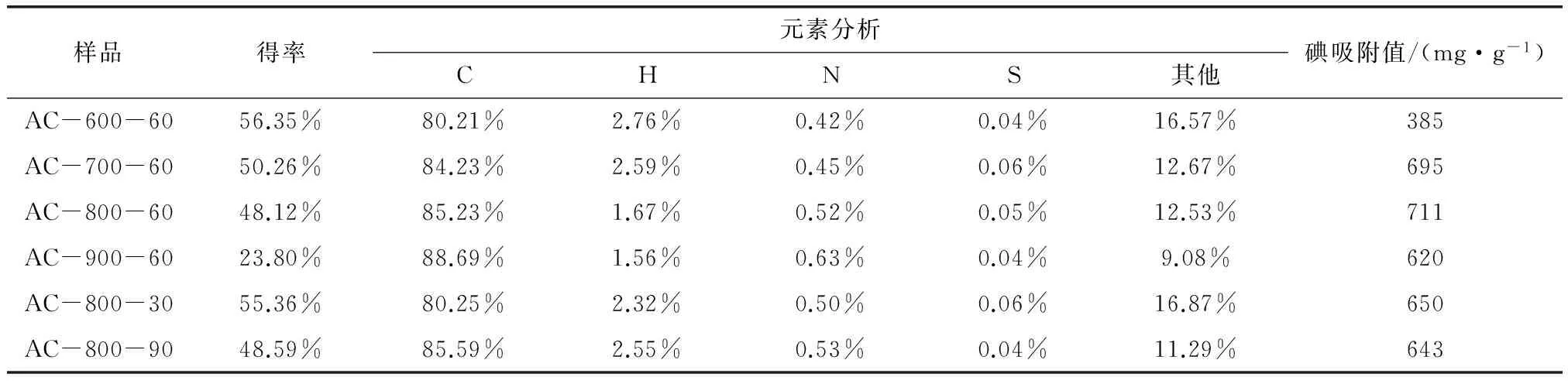

3.2 活化过程工艺优化

将C-500-60材料进一步活化,比较活化条件对最终活性炭性质的影响。不同活化条件下活性炭元素的组成、得率以及碘吸附值如表2所示。

对不同活化温度和活化时间条件下制备的活性炭得率比较可知,活化温度也不是越高越好。CO2活化过程主要反应如式(5)[12]。

C+CO2→CO

(5)

温度高于800 ℃后,活性炭得率明显下降,说明材料被烧以气体形式释放的部分增加。活化温度为900 ℃时,得率仅为23.80%。活化后,材料的C含量进一步增加,达到了80%以上。同样,活性炭的碘吸附值随着活化温度和时间的增加呈先增加后减小的趋势。活化过程中,碳元素和CO2反应,材料孔隙被打开、扩大甚至贯通,新的孔隙形成,形成最终的多孔性结构。活化反应为吸热反应,因此温度低,反应时间短,反应不完全,孔隙结构不发达。而温度过高时,反应时间过长,微孔壁反而容易被破坏,形成中孔甚至大孔,导致碘吸附值降低。研究中利用比表面积和孔径分析仪进一步对活性炭的孔径进行分析。不同活化温度和时间下活性炭的比表面积和孔体积结果如表3所示。

表2 活化后材料性质Tab.2 Properties of Activated Materials

表3 活性炭BET比表面积和孔体积Tab.3 BET Specific Surface Area and Pore Volume of Activated Carbons

参照国际国际纯粹与应用化学联合会 (International Union of Pure and Applied Chemistry,IUPAC),根据直径大小,孔隙可分为大孔(Φ≥50 nm);中孔(Φ=2~50 nm) 和微孔(Φ≤2 nm)[13]。活性炭的孔体积分布结果也证明了活化温度和时间对活性炭孔隙的影响。随着活化温度和时间增加,微孔先增加后减少,而中孔和大孔则呈增加趋势。制得的亚麻废料活性炭多孔性能良好,比表面积和总孔容积最高达1 037 m2/g和0.68 m3/g。

对活性炭得率、碘吸附值以及比表面积等进行综合分析,在保证活性炭有一定得率及比表面积和孔容积的前提下,活化最佳条件为温度800 ℃,时间60 min。碳化和活化后材料SEM扫面电镜图像如图2所示。

图2 扫描电镜图像 (a) C-500-60; (b) AC-800-60Fig.2 SEM Images of (a) C-500-60; (b) AC-800-60

经碳化后,活性炭的基本结构已经形成,可以看到少量孔道,但并没有形成贯通。经活化后,材料的多孔性明显改善,孔隙结构已经形成,说明活化效果明显。

另外,AC-800-60的视密度为0.4 g/mL,与商用活性炭的密度基本相同。AC-800-60的粒度分布如图3所示,大部分的活性炭粒径为50~250 μm,<180 μm的活性炭占总量的68.7%。按照国标 《活性炭分类与命名》(GB/T 32560—2016)中规定,<180 μm颗粒占大多数的为粉末活性炭,因此,本研究制得的亚麻废料活性炭属于粉末活性炭。

制备过程中同时对管式炉出口气体进行了收集监测,出口气体主要成分为水蒸气和CO2,没有检测到有毒有害物质的存在。但目前研究还处于小试阶段,制备规模扩大后可能的空气污染问题还有待于进一步研究。

3.3 活性炭吸附性能比较

通过吸附等温试验来比较制得的活性炭对水中污染物质的吸附性能。吸附数据用吸附等温公式进行拟合。经Langmuir和Freundlich 拟合后AC-800-60的吸附平衡常数和拟合相关系数如表4所示。

图3 AC-800-60的粒度分布Fig.3 Particle Size Distribution of AC-800-60

根据拟合相关吸附R2,吸附结果与Langmuir吸附等温式的拟合效果要普遍好于Freundlich。说明物质在亚麻废料活性炭上的吸附基本属于单层吸附。根据最大吸附能力qmax,活性炭对重金属和有机物都有很好的吸附能力。

表4 AC-800-60的等温吸附常数Tab.4 Constants of Isotherm Adsorption for AC-800-60

4 结论

亚麻废料的碳含量高达50.33%,可以用于制备活性炭。以CO2为活化剂的物理活化法制备的活性炭的比表面积和总孔体积与目前市场上的商用活性炭有可比性。说明碳化和CO2活化结合的方法对活性炭制备是有效的。碳化过程通过脱水、解聚和失重三个过程,使得材料碳元素含量进一步增加,并初步形成微孔。而活化过程则通过活化剂和材料之间的进一步反应,最终形成多孔性材料。

制得的活性炭主要为粉末状,适合通过投加方法使用,而不适合固定床应用。活性炭对重金属和有机物的吸附性能检测证明,亚麻废料活性炭对重金属及有机物均有较好的吸附能力。

[1]NAHIL M A,WILLIAMS P T.Surface chemistry and porosity of nitrogen-containing activated carbons produced from acrylic textile waste[J].Chemical Engineering Journal,2012,17(5):228-237.

[2]王明明.从资源管理角度谈纺织废料的再利用问题[J].山东化工,2015,44(11):156-157.

[3]ZHENG J,ZHAO Q,YE Z F.Preparation and characterization of activated carbon fiber (ACF) from cotton woven waste[J].Applied

Surface Science,2014,30(8):86-91.

[4]LARGITTE L,BRUDEY T,TANT T,et al. Comparison of the adsorption of lead by activated carbons from three lignocellulosic precursors[J].Microporous and Mesoporous Materials,2016,19(1):265-275.

[5]MISHRA R,BEHERA B,MILITKY J.Recycling of textile waste into green composites:Performance characterization[J].Polymer Composites,2014,35(10):1960-1967.

[6]张桂松,张倩,肖宏晓.废旧纺织品回收再利用的探讨[J].中国纤检,2013(7):32-34.

[7]SUHAS P J M,CARROTT M M L,CARROTT R,et al.An innovative approach to develop microporous activated carbons in oxidising atmosphere[J].Journal of Cleaner Production,2017,156:549-555.

[8]CHEN W,LIU X,He R L,et al.Activated carbon powders from wool fibers[J].Powder Technology,2013,47(1):76-83.

[9]张磊,郝露,徐山青,等.废弃棉/亚麻混纺织物制备活性炭的性能[J].纺织学报,2016,37(8):21-25.

[10]DUAN X,SRINIVASAKANNAN C,WANG X,et al. Synthesis of activated carbon fibers from cotton by microwave induced H3PO4activation[J].Journal of the Taiwan Institute of Chemical Engineers,2017,9(1):374-381.

[11]NAHIL M A,WILLIAMS P T.Activated carbons from acrylic textile waste[J].Journal of Analytical and Applied Pyrolysis,2010,89(1):51-59.

[12]GUPTA V K,PATHANIA D,SHARMA S.Adsorptive remediation of Cu(II) and Ni(II) by microwave assisted H3PO4activated carbon[J].Arabian Journal of Chemistry,2017,10(s2):836-844.

[13]BANG J H,LEE H M,AN K H,et al.A study on optimal pore development of modified commercial activated carbons for electrode materials of supercapacitors[J].Applied Surface Science,2017,33(17):61-66.