基于自适应MPCA的翻车机液压系统状态监测与故障诊断

张立杰, 鄂东辰

(1. 燕山大学 河北省重型机械流体动力传输与控制实验室, 秦皇岛 066004;2. 燕山大学 先进锻压成形技术与科学教育部重点实验室, 秦皇岛 066004)

翻车机是用于火车卸料的大型机械设备,它将满载散料的车厢翻转160°,依靠重力将散料从车厢中卸出,其中液压系统的作用是把车厢固定夹紧在翻车机轨道上,避免翻转过程中发生脱落。翻车机液压系统安全稳定的工作是保证港口物料运输的重要前提。因此对液压系统进行状态监测与故障诊断具有重要的实际意义。液压系统状态监测与故障诊断的方法可以分为基于数学模型[1]、基于知识和基于数据统计三类[2]。基于数学模型的方法首先需要建立系统的数学模型,由于液压系统具有影响因素众多和具有高度的非线性等特点,使其难以建立准确的数学模型,这阻碍了该方法的推广应用,而基于数据统计的方法可以避免建立精确数学模型更加适合于液压系统的状态监测与故障诊断。因此本文选取数据统计方法对翻车机液压系统进行在线监测与诊断。

主成分分析(PCA)是最为常用的多元统计方法之一[3-4],它通过提取监测数据中的T2和Q统计量对生产设备的工作状态进行判断,T2代表了数据的主成分的变化,Q代表了过程变量间相关关系的变化。最初应用PCA方法进行监测的对象是连续稳定工作的生产设备,如旋转工作设备和大型炼油设备[5-6],可以用统一的统计模型表达它们工作状态。但是,对于翻车机这类工程机械的工作过程具有多工步、间歇性和时变性的特点,单一固定的PCA模型不适合于翻车机液压系统的在线监测。对此,本文采用自适应MPCA方法对翻车机液压系统的工作状态进行在线监测与故障定位。针对故障定位过程中,过程变量的Q贡献率对变量变化判断不准确的问题,提出了采用变量的主成分贡献率进行故障定位以提高故障诊断的准确性。

1 MPCA建模及过程监测

由于间歇工作机械设备的过程变量在时间方向上具有非线性和自相关性的特点,使其并不满足PCA方法的统计假设。但是,过程变量在批次方向上具有相互独立的并且近似服从正态分布的统计特征。因此,PCA可以用来处理生产过程批次之间的方差信息,这为PCA方法应用于间歇过程监测奠定了理论基础[7]。

1.1 间歇过程数据预处理

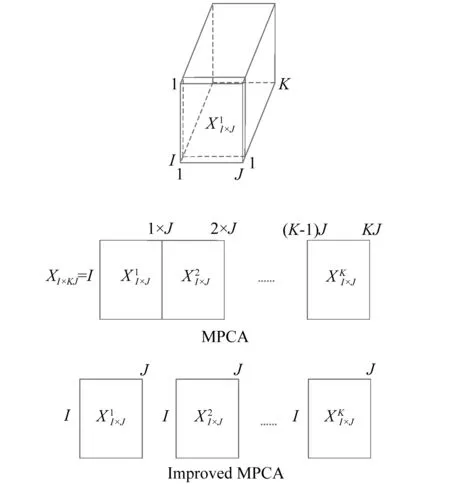

不同的数据预处理方法可以凸现间歇过程监测数据中不同的方差和协方差结构。对数据进行沿批次方向上的标准化处理,使其均值为零,方差为一,这样可以部分地消除过程变量之间的非线性关系[7]。多向主成分分析(MPCA)是间歇过程状态监测最常用的方法,它先将监测数据X(I×J×K)展开为I×JK二维矩阵的形式,如图1所示,再对其进行PCA分析,其中I,J和K分别表示间歇操作次数、过程变量和采样时刻。

图1 MPCA和改进MPCA间歇生产过程数据二维展开 Fig.1 Two dimensional unfolding mode of data in batch process for MPCA and improved MPCA

1.2 MPCA建模

(1)

1.3 在线监测

基于PCA的过程监测就是在线监视过程数据的两个多元统计指标是否符合正常工作状态下数据的统计分布,两个指标分别是原始数据在主成分空间和残差空间的投影平方和。在主成分空间,T2统计量的定义为:

T2=TΛ-1TT

(2)

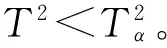

T2为标准化主成分的平方和。T2采用F分布检验,显著性水平为α的T2控制量计算式为:

(3)

在残差空间,Q统计量的定义为:

Q=EET

(4)

Q为残差的平方和,它检测数据残差的变化。Q统计量控制限的计算式为:

(5)

2 自适应MPCA建模及故障诊断

2.1 MPCA模型递归更新[8-10]

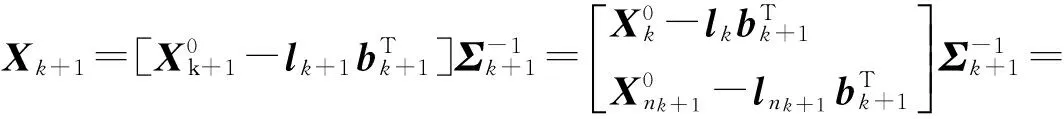

由于翻车机工况具有时变性的特点,要求状态监测方法能够根据工况的变化自动调整监测模型。PCA建模时只有积累一定工作批次的数据后才能建立可靠的统计模型。因此,本文采用递归算法更新MPCA模型,即减少了建模数据量又减少了计算复杂度。

样本均值向量bk+1的递归计算公式为:

(6)

(7)

(8)

(9)

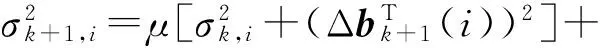

定义遗忘因子μ=Nk/Nk+1,因为Nk>>1,则式(6)、(7)和(9)可以表达为旧数据和新数据加权和的形式:

(10)

(11)

(12)

式中:μ决定了新数据对统计模型变化的贡献量。当μ接近零时新数据对统计模型的变化影响较大,当μ接近1时新数据对模型变化的影响较弱。

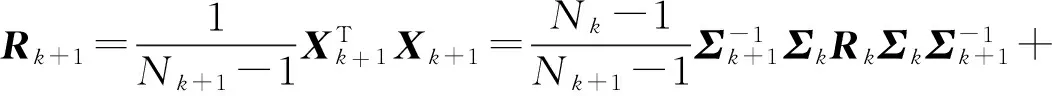

2.2 统计量控制限的递归更新

对递归更新后的协方差矩阵进行特征值分解,得到主元个数a、特征值λ和建模批次数I,通过这些参数重新计算T2和Q的控制限。

2.3 故障诊断

在故障诊断过程中,大部分文献中都是先计算各过程变量的Q贡献率Cx,Q,再根据Cx,Q分析导致统计量超限的根源。变量xj的Q贡献率Cxj,Qk计算公式为[11]:

(13)

为了克服以上缺点,本文提出通过比较各过程变量对最大主成分的贡献率Cx,t,进而直接找到引起T2超限贡献较大的过程变量。具体步骤为:①找到发生故障时刻k绝对值最大主成分得分ti对应的特征向量pi。②将k时刻数据向pi方向投影,得出各过程变量对ti的贡献量。再将贡献量除以ti得到贡献率,见式(14)和(15)。③根据各过程变量的t贡献率对系统进行分析找到发生故障的部位。

(14)

(15)

3 翻车机液压系统状态监测

3.1 翻车机液压系统工作原理

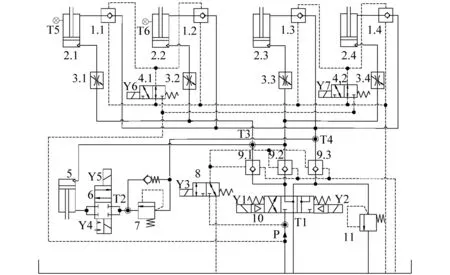

本文以翻车机开式侧液压系统为研究对象,系统原理及测压点布置如图2所示。压力传感器现场安装如图3所示。

图2 翻车机开式侧液压系统原理及测压点布置 Fig.2 Principle diagram and pressure measuring point arrangement of car dumper hydraulic system

图3 现场安装 Fig.3 In site installation

系统中共有4个并联的液压缸(2.1~2.4),称为压车缸。每个压车缸有杆腔布置了一个液控单向阀(1.1~1.4)。主换向阀10控制压车缸伸出或缩回。在主换向阀与压车支路之间设置了主单向阀(9.1~9.3),由阀8控制开启,用来避免补偿缸工作时压车缸有杆腔泄压。5为补偿缸,它在翻车机翻转0°~90°时工作。阀4.1~4.2控制单向阀1.1~1.4开启。泵出口处设置了测压点T1,阀块上设置了测压点T2~T4,压车缸2.1~2.2有杆腔设置了测压点T5~T6。

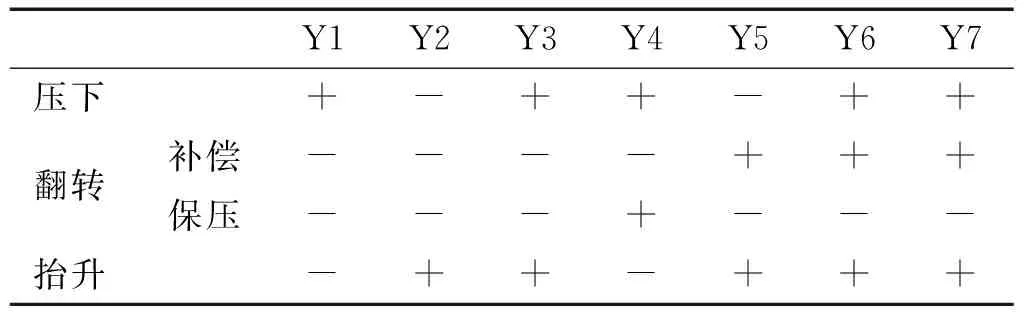

表1 电磁铁动作顺序表Tab.1 Electromagnet action sequence

根据翻车机液压系统在一个工作周期内的不同工步将其分为3个阶段,即压下阶段、翻转阶段和抬升阶段,翻转阶段又分为补偿和保压阶段。表1为一个工作周期压车系统电磁铁动作顺序表。

3.2 翻车机工作过程MPCA模型建立

根据正常工作状态下的历史数据建立各时间片的PCA模型。选取开式侧系统中的6个压力信号和一个翻转角度信号共7个过程变量,如图2所示。从监测数据库中每天随机取两个正常工作周期共26组数据,建立初始的MPCA模型。

翻车机每工作一个周期需要50~60 s,其工作时间不是严格相等的。本文取Y1得电后的7 s数据作为压下阶段监测对象;根据翻转角度和正反转控制信号将翻转阶段分为40个时间片作为翻转阶段的监测对象;取Y2得电后4 s的数据作为抬升阶段监测对象。这样避免了因时间错位导致的监测失效。一个生产周期共由51个时间片构成。以特征值累加贡献量大于85%选取主成分。

3.3 在线监测与故障诊断

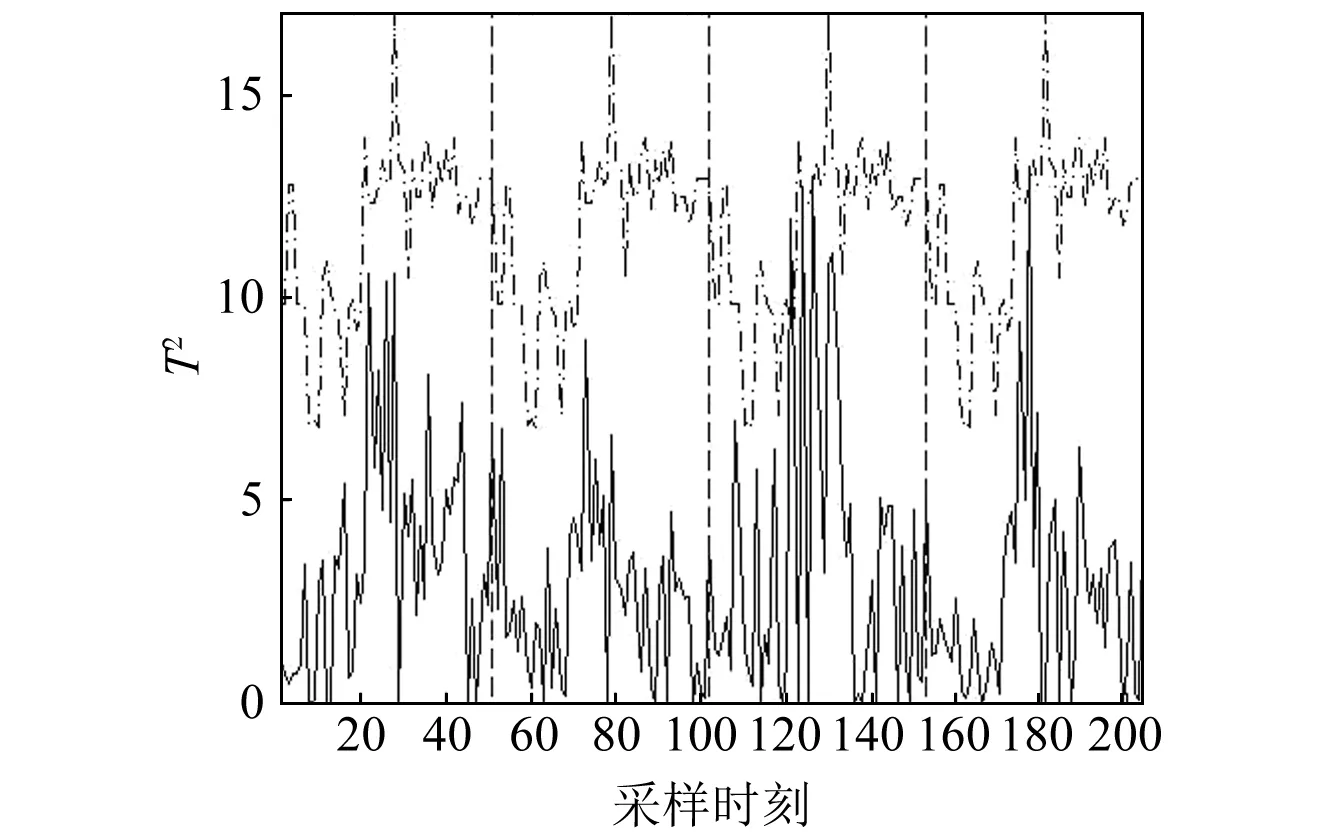

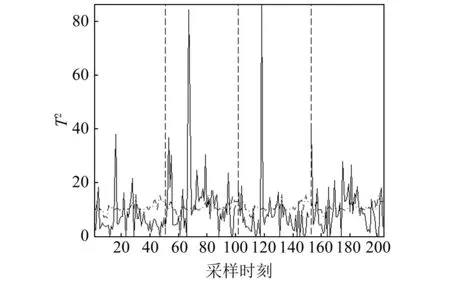

当采集到最新翻转周期的数据后根据控制信号和翻车角度信号找到对应的PCA模型,计算T2和Q统计量,如图4所示。图中是4个连续工作周期的监测结果,实线为每个时间片的T2和Q值,点划线为对应的控制限。T2和Q统计量置信度分别为95%和99%。虚线为工作周期的划分边界。可见,在正常工作状态下并且建模数据与被监测生产周期之间的时间间隔不大,T2和Q基本位于控制限之下,并未发生连续超限。

图4 正常状态监测结果 Fig.4 Monitoring result for normal state

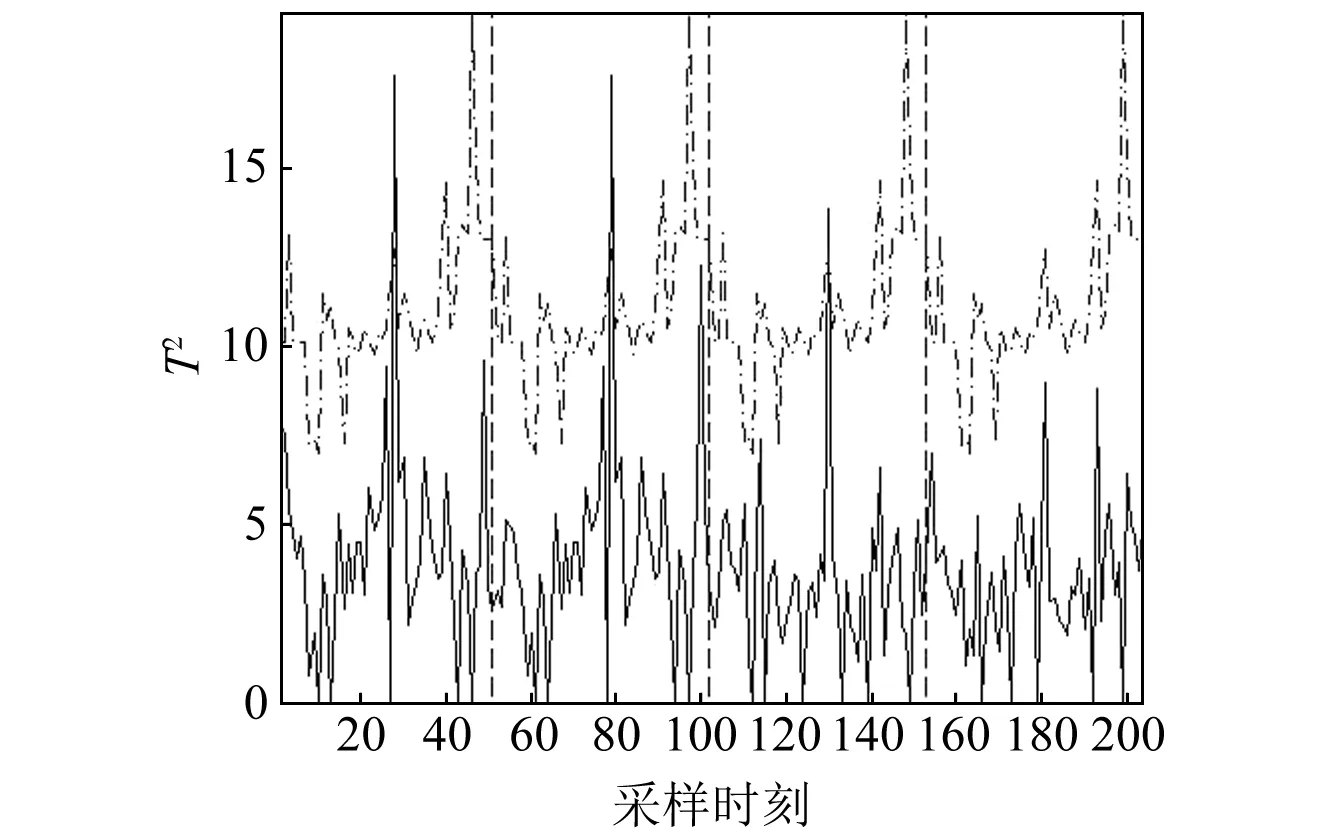

当建模数据与当前被监测工作周期时间间隔过长时,由于外部环境的变化或设备日常维护的影响会导致原有模型不再适合于当前的工况,即使没有故障发生T2和Q也会超限,如图5所示。而采用自适应更新MPCA模型的监测结果如图6所示,可见超限次数明显减少,避免了连续超限。递归计算中遗忘因子设为0.9。

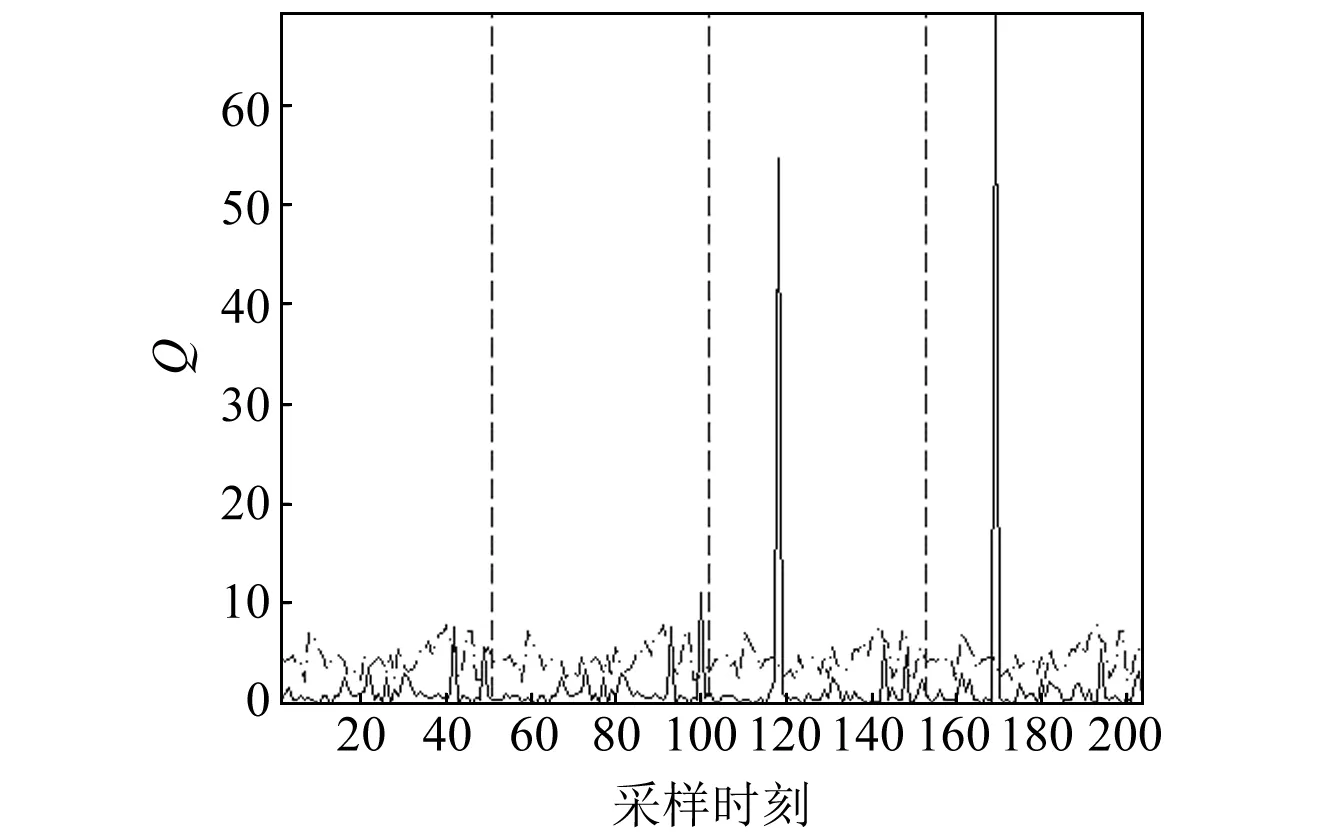

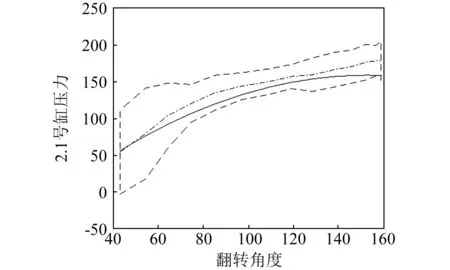

3.4 压车缸泄漏故障情况下的状态监测与诊断

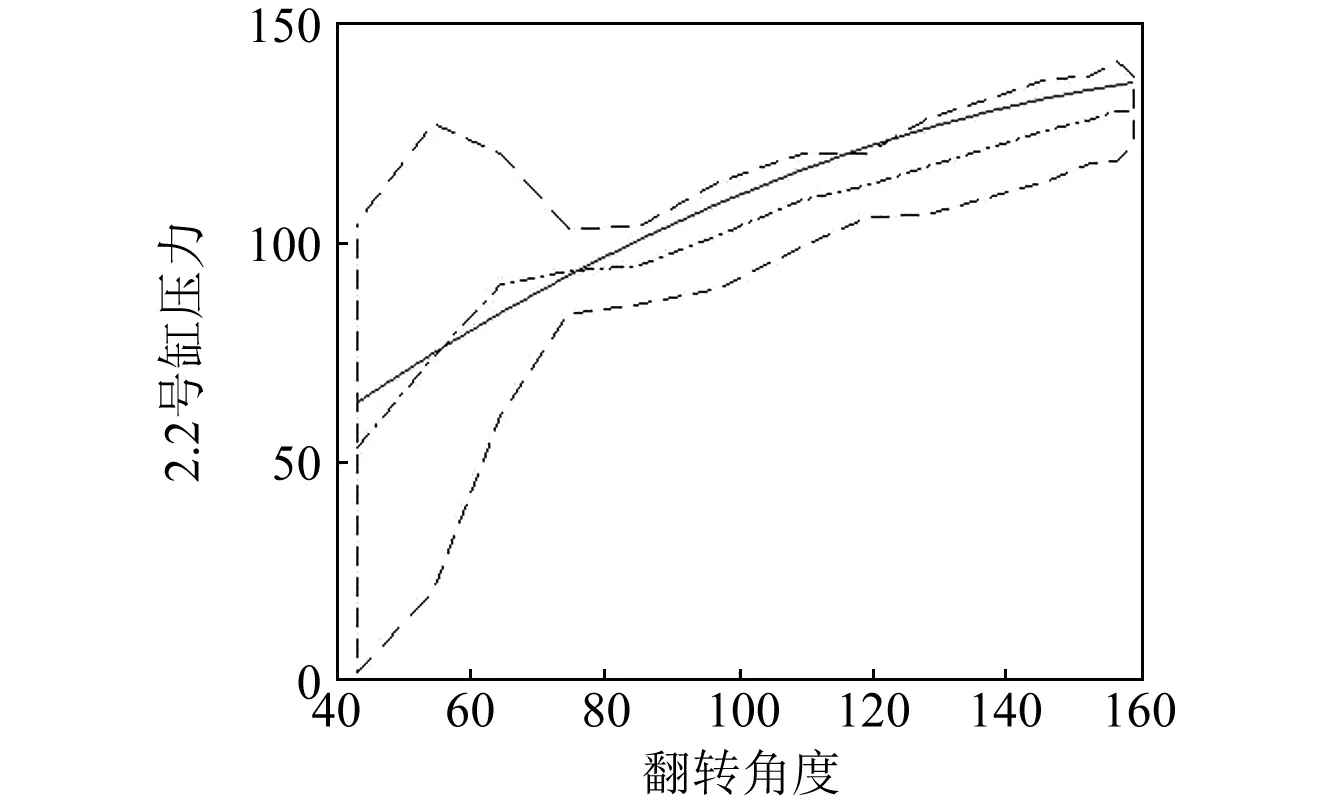

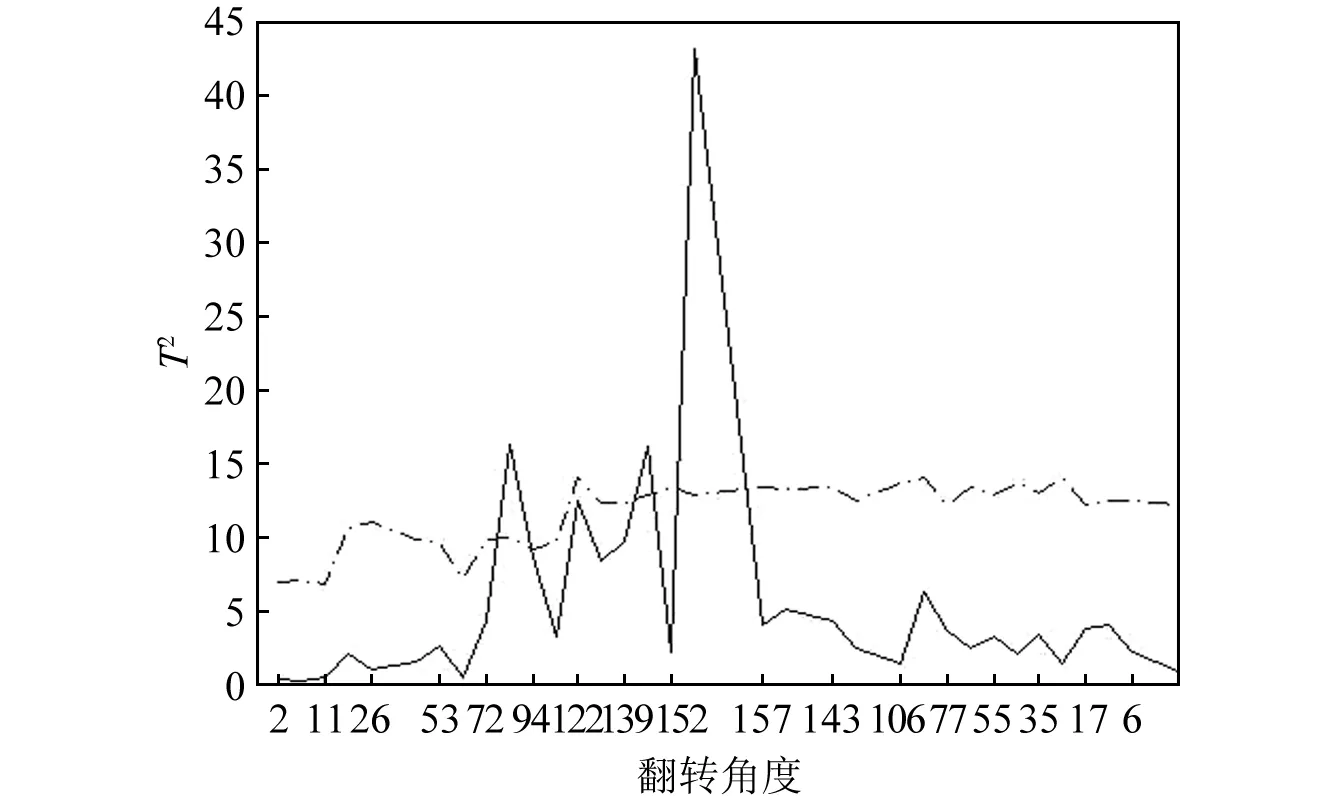

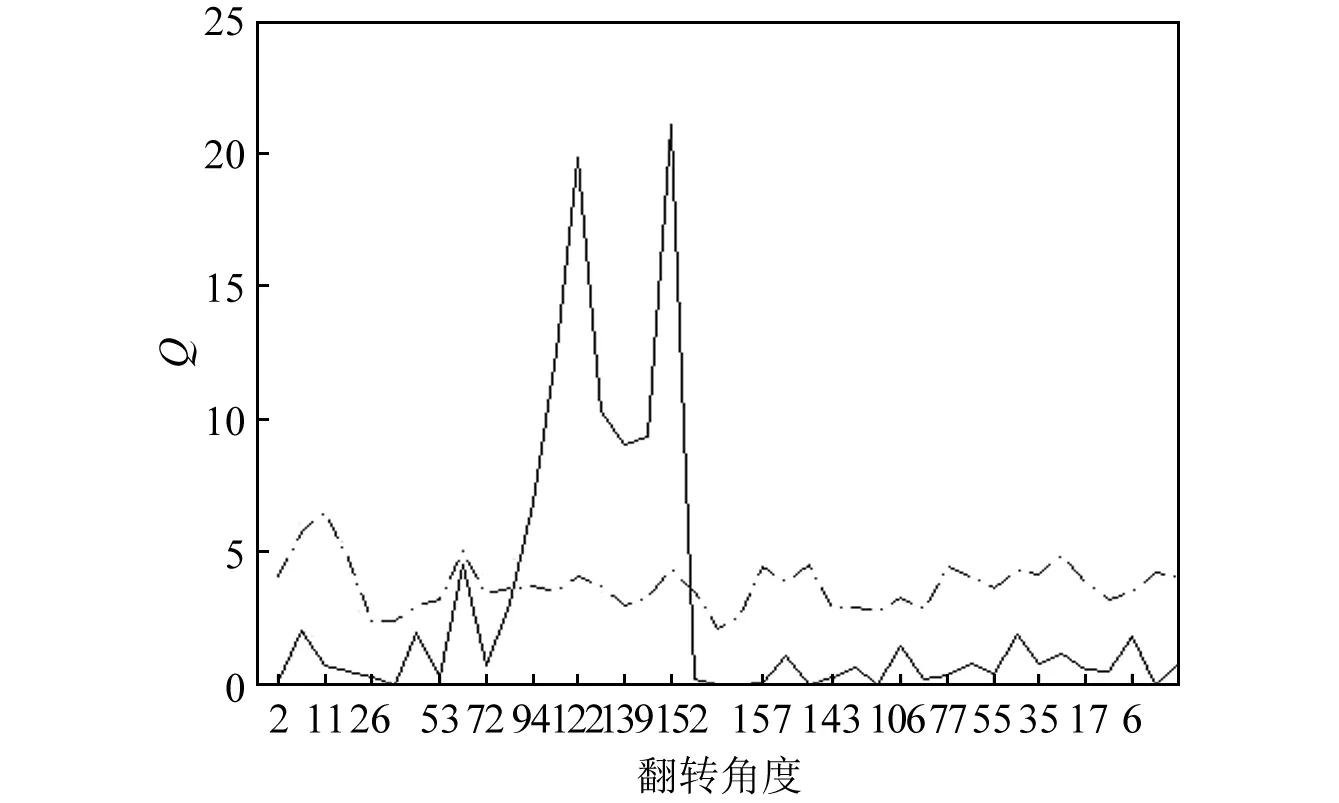

在正常工作状态下,2.1和2.2号缸压力均值随翻转角度变化的曲线如图7中的点划线,阴影部分为均值加减对应的三倍标准差。当液压缸发生内泄漏时缸内压力难以建立,而负载由其他缸分担。根据故障数据模拟的2.1号压车缸泄漏故障时的压力曲线如图中实线所示,2.1号缸压力相对均值减小,同时2.2号缸压力增加。2.1号缸的压力曲线在翻转到150°时超出三倍标准差的下阈值,触发报警。2.2号缸在翻转110°后连续超出上阈值。采用自适应MPCA监测方法,翻转阶段T2和Q变化曲线如图8所示,在翻转到87°时T2与Q统计量同时超出控制限,并且Q后续连续超限,触发报警。监测结果说明基于自适应MPCA的监测方法可以检测出系统过程变量之间关系的微小变化,比单变量监测方法提前发出报警,遏制了故障的进一步劣化。

图5 未采用自适应更新模型的监测结果 Fig.5 Monitoring result without adaptive updating model

图6 采用自适应更新模型的监测结果 Fig.6 Monitoring result with adaptive updating model

图7 液压缸泄漏压力曲线 Fig.7 Hydraulic cylinder leakage pressure curve

图8 泄漏故障自适应MPCA状态监测结果 Fig.8 Adaptive MPCA state monitoring result with leakage fault

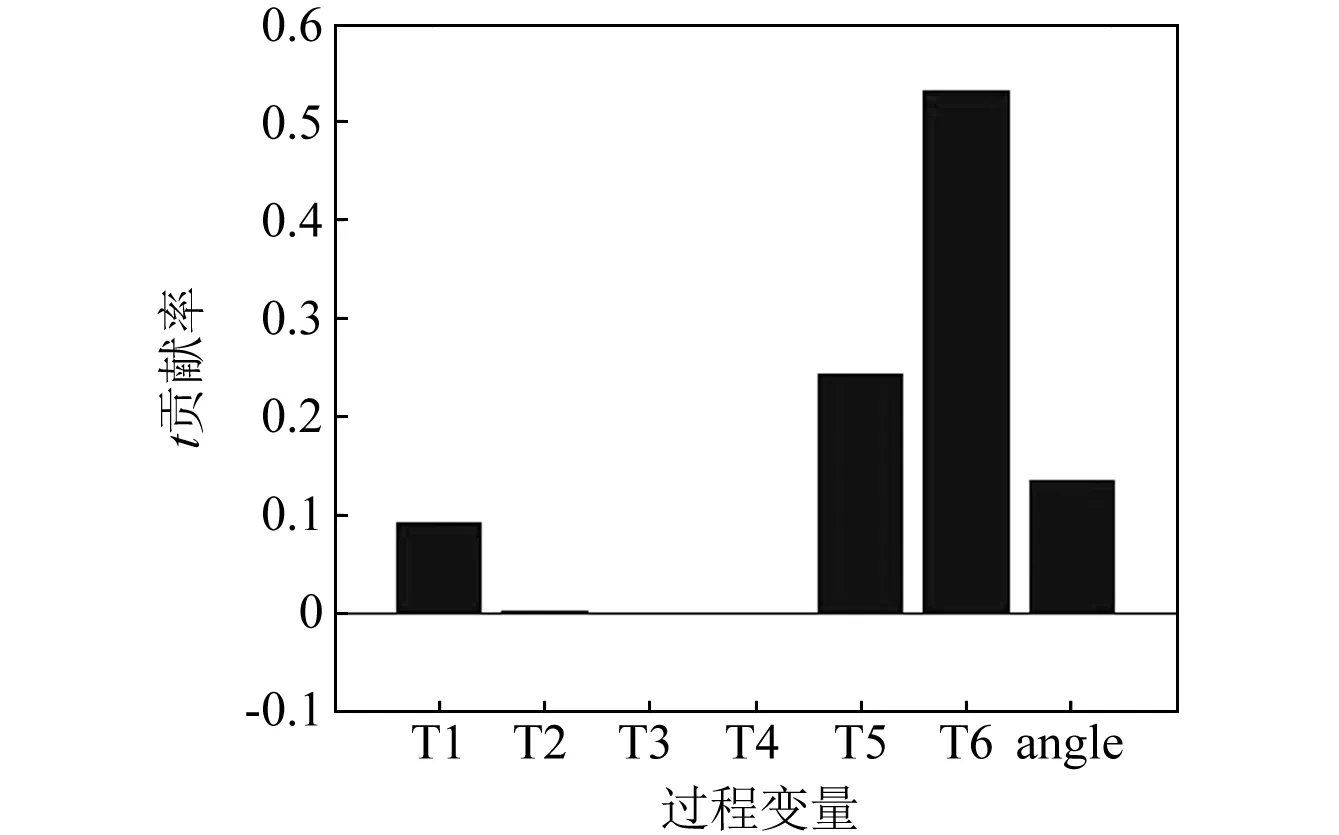

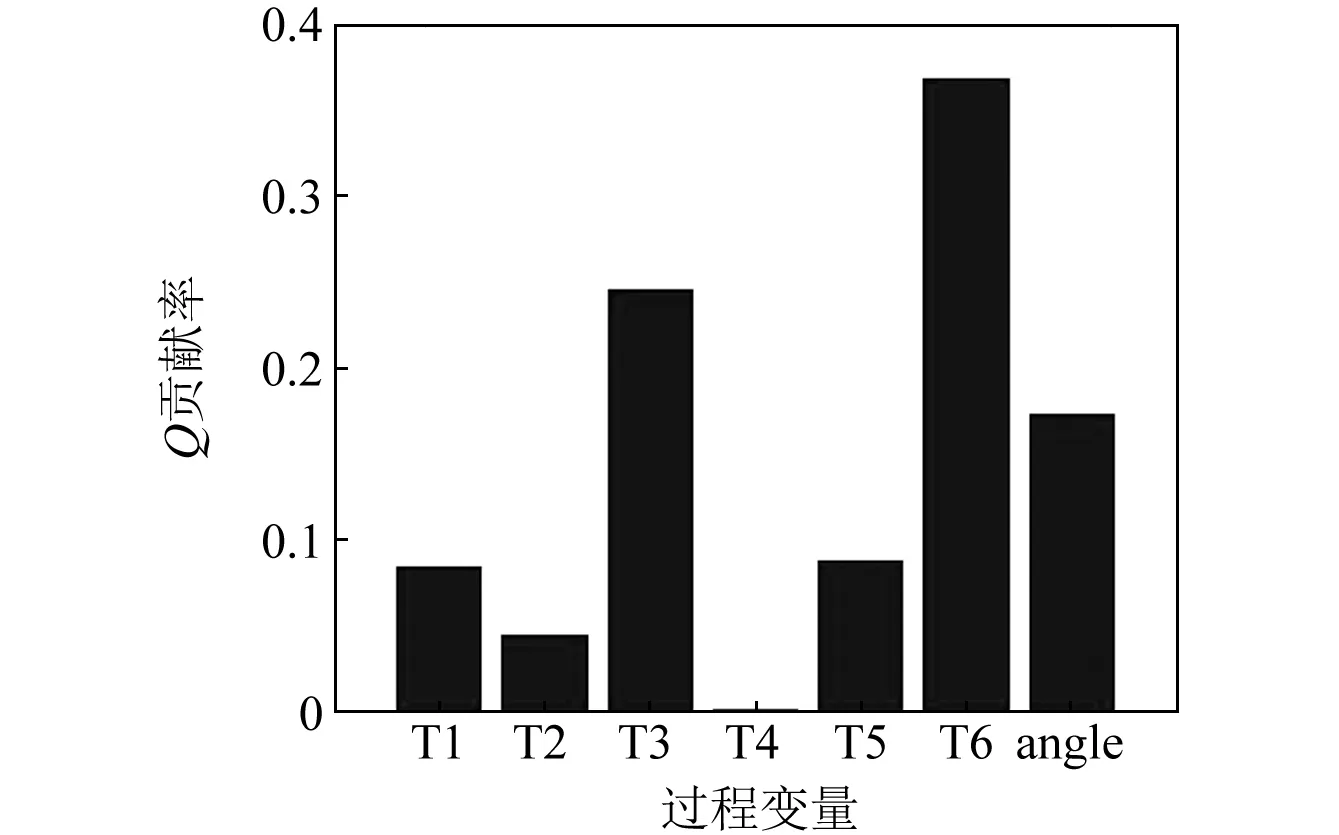

取翻转角度为87°时刻的数据进行故障诊断。各过程变量对绝对值最大主成分t3的贡献率如图9所示,2.1和2.2号缸压力的贡献率明显大于其他5个过程变量。可以初步判断液压缸出现了故障,与实际故障相符。各过程变量对Q贡献率的计算结果如图10所示,贡献率最大的过程变量是2.2号缸与阀块上T3测点的压力信号,该结果与实际故障不符。

图9 泄漏故障各过程变量对主成分的贡献率 Fig.9 Process variable contribution rate to principal component with leakage fault

图10 泄漏故障各过程变量的Q贡献率 Fig.10 Process variable contribution rate to Q with leakage fault

4 结 论

(1)根据翻车机液压系统的工作过程具有间歇性、时变性和非线性的特点,采用自适应MPCA方法对其进行状态监测与故障定位。对于工作周期不同步的问题,将控制信号和翻转角度信号作为子模块划分的标准与识别的指示。自适应算法可以根据工况变化自动调整MPCA模型参数,避免了因工况变化导致的误报警。

(2)针对故障定位过程中Q统计量贡献率不能如实反映过程变量是否偏离正常范围,采用t贡献率这一参数,将其作为故障定位的依据。相对于Q贡献率,t贡献率可以更加直接的反映过程变量的变化。根据状态监测软件在现场运行情况表明,自适应MPCA方法对系统异常状态有较高的敏感性和可靠性。翻车机液压系统具有一定的代表性,该方法同样适用于其他液压系统的状态监测与故障定位。

[ 1 ] 冯广斌,陆继山,孙华刚,等. 某自行火炮输弹机液压-控制系统故障仿真研究[J]. 振动与冲击, 2016, 35(14): 130-134.

FENG Guangbin, LU Jishan, SUN Huagang, et al. Failure simulation of the hydraulic control system of an automatic feeding machine[J]. Journal of Vibration and Shock, 2016, 35(14): 130-134.

[ 2 ] NOMIKOS P, MACGREGOR J F. Monitoring Batch processes using multiway principal component analysis[J]. AIChE Journal, 1994, 40(8): 1361-1375.

[ 3 ] KU W F, STORER R H, GEOGAKIS C. Disturbance detection and isolation by dynamic principal component analysis[J]. Chemometrics and Intelligent Laboratory Systems, 1995, 30: 179-196.

[ 4 ] 朱荷蕾, 孟婥, 孙以泽, 等. 基于分段线性MPCA的充液氨过程建模及监控[J]. 仪器仪表学报, 2015, 36(2): 271-279.

ZHU Helei, MENG Zhuo, SUN Yize, et al. Modeling and monitoring of ammonia reactor filling process based on piecewise linear MPCA method[J]. Chinese Journal of Scientific Instrument, 2015, 36(2): 271-279.

[ 5 ] 齐咏生, 王普, 高学金, 等. 一种新的多阶段间歇过程在线监测策略[J]. 仪器仪表学报, 2011, 32(6): 1290-1297.

QI Yongsheng, WANG Pu, GAO Xuejin, et al. Novel online monitoring strategy for multiphase batch processes[J]. Chinese Journal of Scientific Instrument, 2011, 32(6): 1290-1297.

[ 6 ] 许仙珍, 谢磊, 王树青. 基于PCA混合模型的多工况过程监控[J]. 化工学报, 2011, 62(3): 743-752.

XU Xianzhen, XIE Lei, WANG Shuqing. Multi-mode process monitoring method based on PCA mixture model[J]. CIESC Journal, 2011, 62(3): 743-752.

[ 7 ] 陆宁云, 王福利, 高福荣, 等. 间歇过程的统计建模与在线监测[J]. 自动化学报, 2006, 32(3): 401-410.

LU Ningyun, WANG Fuli, GAO Furong, et al. Statistical modeling and online monitoring for batch process[J]. Acta Automatica Sinica, 2006, 32(3): 401-410.

[ 8 ] WOLD S. Exponentially weighted moving principal components analysis and projections to latent structures[J]. Chemometrics and Intelligent Laboratory Systems, 1994, 23(1): 149-161.

[ 9 ] LI W H, YUE H H, VAKKE-CERVANTES S, et al. Recursive PCA for adaptive process monitoring[J]. Journal of Process Control, 2000, 10(5): 471-486.

[10] 孙靖杰, 赵建军, 于仕财, 等. 基于改进RPCA的某型发射机自适应监测新方法[J]. 仪器仪表学报, 2012, 33(4): 823-828.

SUN Jingjie, ZHAO Jianjun, YU Shicai, et al. New adaptive monitoring approach for a transmitter based on improved RPCA[J]. Chinese Journal of Scientific Instrument, 2012, 33(4): 823-828.

[11] 王姝, 常玉清, 杨洁, 等. 时段划分的多项主元分析间歇过程监测及故障变量追溯[J]. 控制理论与应用, 2011, 28(2): 149-156.

WANG Shu, CHANG Yuqing, YANG Jie, et al. Multiway principle component analysis monitoring and fault variable detection based on substage separation for batch process[J]. Control Theory & Application, 2011, 28(2): 149-156.