锌焙烧炉炉结坍塌的研究分析

张富兵, 李 飞, 翟爱萍, 尹荣花

(河南豫光锌业有限公司, 河南 济源 459000)

0 前言

某公司是一家采用常规湿法炼锌工艺的企业,自投产以来,经过十多年的发展,系统运行稳定,生产能力和产品质量均有大幅度提高。但随着锌精矿资源的匮乏,原料成分越来越复杂,且杂质含量越来越高,特别是在焙烧过程中易形成低熔点盐类物质的铅、硅等杂质含量升高,加之系统设备老化,故障率高,锌沸腾焙烧炉炉结更容易形成,当炉结厚度达到一定程度时将导致炉结坍塌生产事故发生。本文分析了炉结形成的原因,通过合理搭配锌精矿、调整焙烧工艺控制参数和生产计划等措施,炉结的形成和坍塌得到有效控制,保证了锌焙烧炉的平稳运行,降低了生产成本。

1 锌精矿焙烧工艺流程

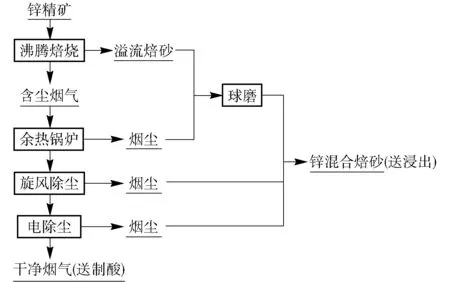

硫化锌精矿沸腾焙烧过程,实质上是在高温下借助空气中的氧进行硫化物氧化的过程。即硫化锌转化成氧化锌 ,硫以SO2形态进入烟气系统制酸,少部分硫以硫酸盐的形态存在于锌精矿焙砂中。硫化锌精矿的焙烧在沸腾焙烧炉中进行,焙烧产物为锌精矿溢流焙砂和高温含尘较高的烟气,烟气经余热锅炉降温除尘后再经过旋风除尘器、电除尘器除尘净化后送制酸,溢流焙砂和锅炉尘经球磨后与旋风烟尘和电收烟尘混合后送浸出。锌精矿沸腾焙烧工艺流程如图1。

图1 锌精矿沸腾焙烧工艺流程图

主要反应[1]如下:

MeS+O2→MeO+SO2↑

(1)

MeS+O2→MeSO4

(2)

SO2+O2→SO3↑

(3)

MeSO4+ MeS→MeO+SO2↑

(4)

MeO+SO3→MeSO4

(5)

MeO+SiO2→MeO·SiO2

(6)

2 锌沸腾焙烧炉炉结形成的机理

2.1 炉结形成的机理

锌沸腾焙烧炉在生产过程中气体的线速度较大,部分物料细颗粒随着烟气流被带入焙烧炉上部扩大段炉膛中,由于空间扩大,气流速度降低,再加上烟尘颗粒自重原因,部分粘度大、熔点低的颗粒物质沉落于焙烧炉倾斜炉壁上,在高温作用下经过长期积累便形成了炉结。

2.2 炉结的主要成分

近几年对锌沸腾焙烧炉炉结观察发现,每次清理出来的炉结色差较大,有黄色、黑色及红色等不同的颜色,化学成分差别也较大,对炉结抽样化验分析,其主要成分如表1。

表1 炉结的主要化学成分 %

从表1可以看出:炉结中可溶硫、可溶硅、铅等含量较高,硫酸化焙烧和杂质元素富集明显。

2.3 炉结形成的原因分析

2.3.1 炉体结构的影响

该公司采用上部扩大的鲁奇式沸腾焙烧炉,炉壳由钢板焊接而成,内衬轻质粘土砖和耐腐蚀高铝砖,炉壳处理面覆盖保温材料以保护钢板不受腐蚀。沸腾焙烧炉是利用固体流态化技术使炉内的物料在空气的作用下悬浮在整个流体场中,由于焙烧炉上部炉膛烟气含尘量较大,在扩大段倾斜炉壁上易于沉落形成炉结[2]。

2.3.2 物料成分的影响

锌精矿中的Pb、SiO2对焙烧炉生产来说是主要的有害杂质,因其在焙烧过程中易生成低熔点(700~800 ℃)硅酸盐类物质[3],这些低熔点物质会在沸腾焙烧炉炉床、炉壁以及烟气通道内壁上形成结块,阻碍焙烧炉正常运行。锌沸腾焙烧炉正常生产过程中一般控制炉温约900 ℃,精矿Pb+SiO2控制在4%以下,当Pb+SiO2大于4.5%时,炉床或炉壁上生长炉结的几率会大幅增加。该公司2013年~2017年入炉混合锌精矿成分和炉结生长状况如表2。

从表2中可以看出,入炉混合锌精矿含铅硅较高时,炉结生长较快,炉结量较多。并且2015年还出现过炉结坍塌生产事故。

表2 焙烧炉入炉混合锌精矿成分及炉结情况

2.3.3 工艺条件的影响

锌沸腾焙烧炉采用固体流态化沸腾焙烧技术,炉床上空气线速度高,烟气含尘量大,并且正常生产条件下需控制烟气出口为微负压,再加之焙烧炉自身有一定高度和抛料口物料的高速投入,在抛料口上方容易形成一个较大的负压区域,导致较细的锌精矿颗粒随着抛料口进入的新鲜空气急速上升,从而容易在抛料口上方形成结块。

2.3.4 局部反应的影响

从炉结物理状态看,有黑色、红色和黄色三种颜色的炉结,黑色炉结较为厚重,主要集中于抛料口上方,可判断炉膛上部温度分布不均匀,抛料口上方温度较高,主要是该区域氧气充足,物料反应较好,放出热量较多。

2.3.5 产能提升的影响

对于已建成的沸腾焙烧炉,其炉床面积和配套的排热装置是无法改变的,要提高系统产能,锌冶炼企业一般都会采取提高焙烧温度和增大焙烧鼓风量的方法。但随着焙烧温度和鼓风强度的提高,沸腾床升高,气流速度增大,炉膛中烟气温度和含尘量随之升高,这时就有大量烟尘沉积在炉壁上,使炉结生长加速。

3 生产控制措施

针对影响锌沸腾焙烧炉炉结生长的主要因素,结合生产实际,2016年以来公司采取以下控制措施减缓炉结生长,避免正常生产过程中出现炉结坍塌事故。

3.1 彻底清理炉壁结块

公司近年来在每次焙烧炉大修停炉时,对炉壁上已长炉结进行彻底处理,不留死角,对炉壁上的漏气点,特别是焙烧炉倒锥形扩大段和与之衔接的直线段部位的漏风点,进行密封处理,减缓正常生产时烟尘积聚生长。

3.2 入炉物料精细化管理

为降低入炉混合锌精矿对炉结生长速度的影响,在锌精矿入厂时,利用现有的场地和储仓,根据来料成分分类堆放,并将高铅、高硅锌精矿单独堆放,合理搭配使用,使入炉混合锌精矿中Zn、S、Pb、SiO2、Fe等的含量达到工艺要求。生产实践中发现,入炉混合锌精矿含Pb≥1.5%、SiO2≥3.5%时,不仅炉内沸腾状态不好,且烟尘粘度增大,容易在焙烧炉扩大段倾斜炉壁上沉落积聚,再经过长期的高温反应而形成炉结。因此在日常生产中严格物料管理,实行精细化配料,入炉混合锌精矿中Pb、SiO2等杂质成分控制范围如表3。

表3 入炉混合锌精矿中Pb、SiO2杂质成分控制范围 %

另外,不同产地的锌精矿,比如粒度较细的进口矿,也单独堆存,在粒度较细的锌精矿配入比例超过30%时,适当提高入炉混合锌精矿含水在8%~10%,以降低烟气含尘率,减少烟尘在炉壁上的沉落积聚,降低炉结的生长速度。

3.3 对抛料口进行密封

入炉混合锌精矿通过高速运转抛料机带入焙烧炉内,同时会在抛料口产生一个较大的负压区域,将炉体外部的新鲜空气带入炉内,这样会在抛料口上方形成激烈的沸腾湍流反应空间,使高温的沸腾烟尘沉积在炉壁上形成炉结。为防止该部位炉结的生长,正常生产过程中将抛料口四周密封,杜绝局部反应区域的形成,使焙烧炉内形成均匀的沸腾空间,减缓炉结的生长。

3.4 稳定焙烧炉运行

焙烧炉正常运行过程中,炉结的生长速度较慢,但焙烧炉开炉过程中使用燃油辅助升温时,炉顶温度往往难以控制而出现高温情况,极易造成炉壁上沉积的烟尘软化而形成炉结。而在停炉时焙烧炉降温又是必有的操作过程,特别是时长超过4 h停炉,期间必须进行焙砂松动操作以防止炉床烧结,从而使大量冷空气进入炉内,造成炉结温度波动大,发生热胀冷缩使炉结松动,导致炉结坍塌。因此公司每次临时停车,都会针对不同情况制订合理方案,尽可能将停车时间控制在4 h之内,避免炉内降温幅度过大。

4 结束语

通过加强炉壁炉结清理,入炉锌精矿和焙烧炉稳定运行的精细化管理,以及对焙烧炉抛料口密封改进等措施的实施,近两年虽然入炉混合锌精矿铅硅含量提高,但未再发生过炉结坍塌的生产事故。因此,建议焙烧炉入炉锌精矿合理搭配,控制Pb+SiO2含量在4.8%以下,稳定焙烧炉运行,降低生产成本。

[参考文献]

[1] 梅光贵.湿法炼锌学[M].长沙:中南大学出版社,2001.

[2] 《有色冶金炉设计手册》编委会.有色冶金炉设计手册[M].北京:冶金工业出版社,2000.

[3] 王利君.锌精矿沸腾焙烧过程中SiO2的行为[J].矿冶工程,1995(1):48-52.