预应力管桩纠偏加固应用实例

李隽毅 (上海申元岩土工程有限公司,上海 200072)

0 前言

预应力管桩由于其具有施工工期短、噪声低及污染小等优点,在广大沿海地区,长江、黄河等江河流域等软土地基区域得到了大量推广应用,PHC管桩行业发展迅速。2012年房地产领域的应用比例占到了80%左右;公路建设领域的应用比例约为10%。但是进行静压管桩施工或基坑开挖时,经常会出现工程桩偏移、倾斜、弯折甚至断裂的情况,工程桩倾斜会降低桩基承载力,同时使桩身产生初始弯矩,因此,桩基验收前必须进行纠偏、补强。

本文涉及工程采用顶推法进行管桩纠偏,成功对偏位管桩实施了纠偏,根据静载荷检测试验结果,纠偏效果十分理想,纠偏管桩单桩承载力均能达到原有设计承载力。

1 工程概况

某工程拟建1#为14F住宅楼,结构体系为框架结构,基础部分为钢筋混凝土独立承台,均采用预应力混凝土管桩PHC A 400 95,桩长均为22m,桩端持力层为第⑤21层粉砂,单桩承载力设计值分别为900kN。

在基坑开挖后发现工程桩出现不同程度的偏斜,经检测判定大部分为缺陷桩,严重影响管桩的正常使用,为确保后期建筑物正常使用,必须对该楼的工程桩进行处理。

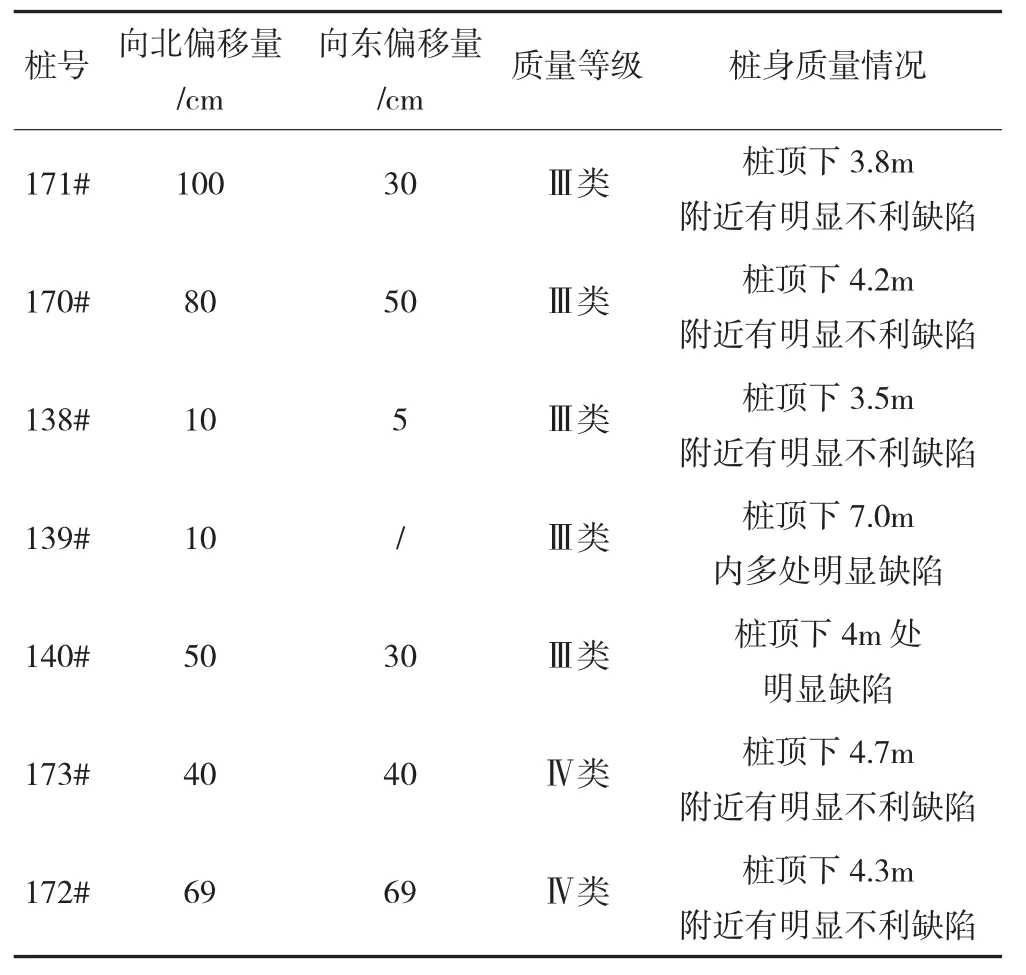

管桩偏位及质量情况一览表 表1

2 地质条件

根据本次工程勘探深度范围内揭露的各土层成因类型、埋藏深度、空间分布发育规律、物理力学性质指标及其工程地质特征,划分为9个地基土层,主要地基土层的特征分述如下。

②粉质黏土:灰色,饱和,可塑~软塑。土质较均匀,该层单桥静力触探比贯入阻力Ps加权平均值为0.58MPa。

③淤泥质粉质黏土:灰色,饱和,流塑。土质较均匀,该层单桥静力触探比贯入阻力Ps加权平均值为0.37MPa。

④1淤泥质黏土:灰色,饱和,流塑。土质均匀,该层单桥静力触探比贯入阻力Ps加权平均值为0.51MPa。

④21砂质粉土夹粉质粘土:灰色,饱和,流塑。土质均匀,该层单桥静力触探比贯入阻力Ps加权平均值为1.03MPa。

④22粉砂夹粉质粘土:灰色,饱和,流塑。土质均匀,该层单桥静力触探比贯入阻力Ps加权平均值为5.5MPa。

⑤21粉质粘土:灰色,饱和,软塑。土质较均匀,该层单桥静力触探比贯入阻力Ps加权平均值为0.97MPa。

⑤22粉砂:草黄~灰黄色,饱和,密实。砂质较纯,颗粒均匀,单桥静力触探比贯入阻力Ps加权平均值为11.33MPa。

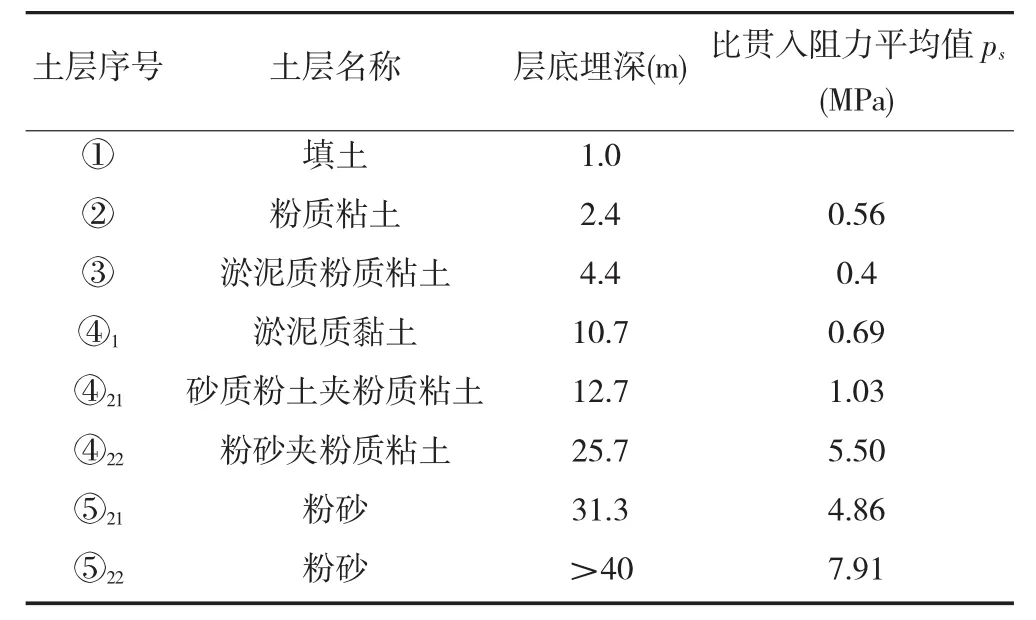

勘察报告建议的各土层参数标准值和典型的静力触探比贯入阻力平均值见表2。

土层参数及比贯入阻力平均值 表2

3 事故原因分析

在软土地区,管桩施工过程若对施工关键节点如焊接质量、沉桩速率以及土方开挖等未进行严格控制,就会出现桩身倾斜、桩身断裂以及桩端未达设计标高等问题。

针对本工程实际情况,本次工程桩偏位事故原因主要有以下几方面。

3.1 重力坝围护变形相对较大

本工程基坑开挖深度约4.5m,采用重力坝围护,基坑开挖后,坑内土体压力快速释放,因坑内被动土体受沉桩、降水等因素的影响,强度降低较多,造成内外压力失衡,坝下土体产生绕坝流动的现象,造成基坑内土体上浮,使得本已受弯剪作用的桩又施加了上拔力,桩身受力情况进一步恶化,并使得焊接接头破坏严重的桩产生上浮、脱节。

3.2 土方开挖

基坑土体开挖应在土体强度恢复到一定程度后方可进行,由于基坑底部位土层为流塑状态的③层或④层灰色粘土(Ps值仅为0.45MPa左右),若分级放坡开挖未按照分层、分段的原则进行,且开挖的临时放坡坡比大于1∶1.5,易引起坡体的滑坡,会对坑内的工程桩产生较大的侧向土压力,造成管桩向开挖方向跟随土体一起产生较大变形,甚至引起浅部桩身的断裂。

3.3 工程桩桩型(采用PHC A型桩)

预应力高强混凝土A型管桩抗剪能力相对其他型号管桩较低,基坑开挖后更易在侧向土压力作用下发生偏位和损坏。

另外,打桩速率速率过快,或者现场降水情况不理想等因素,都会导致基坑开挖时工程桩偏位或者断裂。

4 管桩纠偏加固方案

4.1 桩基承载力分析

根据勘察单位提供的岩土工程勘察报告,桩侧极限摩阻力标准值fs与桩端极限端阻力标准值fp如表3所示。

土层参数及比贯入阻力平均值 表3

根据已有的多项PHC管桩工程试桩资料,上述参数仍有一定富余度,根据上海市地基基础规范(DGJ08-11-2010)第7.2.5-2条,采用静力触探参数估算各层土的极限侧摩阻力和端阻力,并选取2个孔进行计算,本工程PHC400管桩的单桩竖向极限承载力可达到2200kN,即PHC400管桩相应的单桩竖向承载力设计值可达到1100kN。因此,原设计要求的单桩承载力设计值900kN仍有一定的富余度。

4.2 纠偏加固方案介绍

对于桩身缺陷明显(Ⅲ、Ⅳ类桩),桩位偏移较小能满足相关规范及设计要求且现场清孔顺利的工程桩(138#、139#),直接采用填芯加固处理,处理后仍作为工程桩使用,根据类似工程经验,加固后单桩承载力仍可满足上部结构荷载要求。

对于桩身缺陷明显(Ⅲ、Ⅳ类桩),桩位偏移较大不能满足相关规范及设计要求的工程桩(171#、170#、168#、140#、173#、172#),采用纠偏处理,并在纠偏到位后进行填芯加固,填芯采用微膨胀混凝土,填芯深度应超过上部接头2.0m。

纠偏采用顶推法,即采用千斤顶在桩顶施加水平推力,并卸除桩侧部分土压力,以此使桩基复位的一种方法。该法较适用于软土地基,且具有施工快捷、简便以及成本较低的优势,适合于本工程中桩基的纠偏。

另外,需要提醒的是,对于损伤工程桩位置较集中区域,建议加大承台面积,将该区域的桩连成一个整体,以有利于后期沉降的控制。

5 管桩纠偏加固施工顺序及监测要求

5.1 施工工艺

纠偏加固的施工设备主要采用GXY-1型钻机、高压水枪、千斤顶等,施工工艺如下。

①垫层修复。部分垫层已被破坏,需对垫层进行修复,以确保千斤顶纠偏受力。

②桩身清孔。采用高压水枪、压缩空气进行冲水取土,清孔深度宜超过裂缝处下2~3m;对于浅部混凝土碎块、石子、建筑垃圾等采用钻机清孔或打捞工具,但清孔不宜过大,避免钻机施工对桩身质量破坏。

③倾斜度及偏位测量。采用吊锤法测试3~5m范围内的管桩偏斜情况,并计算倾斜度,偏位根据轴线采用卷尺或钢尺进行测量。

④纠偏定位。首先在垫层上确定基桩纠正后的位置,并定位相应的机械。在倾斜桩和纠正位置之间开一导向槽,开挖桩头露出垫层15~25cm。

⑤钻孔(冲水)取土。在导向槽侧用钻机(或高压水枪)冲水取土,孔的深度根据偏位来定,宽度宜在400mm,同时排浆清除桩身前侧土体,以有利于用较小的水平推力回复桩位。

⑥就位千斤顶,推桩移位。在桩的另一侧用千斤顶推桩移位,要严格控制推挤桩顶移位的速率,通过若干个行程将方桩推至复位,纠偏以桩身上段垂直为准(垂直度小于1%),但纠偏过程中若桩身出现明显断裂和错位无法进行纠偏应立即停止施工。待桩位纠正后,抽出管中积水,用摄像探头观测。

⑦混合料填筑。在管桩纠偏过程中,在桩侧的孔穴内,逐步灌入5~25mm碎石和细砂,振捣致密,一直持续到纠偏到位,以此来增加桩侧一定范围内的土体强度和变形模量,提高桩底土的抗偏荷载能力。

⑧垂直度复测。用强光电筒配合线坠复测。

⑨桩内填芯。填芯前用高压水枪、压缩空气,钢丝刷清洗桩管,然后通过吊机在管桩内下钢筋笼,并在钢筋笼底焊接3mm厚薄钢板托板,桩内浇灌C45微膨胀混凝土。

⑩施工完成后复测桩身偏位。

5.2 监测要求

①对填芯加固的PHC A 400管桩,施工完成后应再次进行桩身低应变测试,并复测桩身偏斜情况。

②损伤工程桩位置较集中区域增加沉降观测点,加强对基础沉降量和沉降差的监测。

③施工期间,加强沉降倾斜观测,做到信息化施工。

6 静载试验结果分析

现场随机挑选 3根纠偏管桩 P3(138#)、P4(171#)、P5(173#)进行单桩承载力测试,同时挑选附近2根正常工程桩进行承载力测试,对比测试结果如下图所示。

图1 荷载-沉降曲线

从图1看出,P1、P2正常工程桩在最大加载量2400kN作用下,累计变形较小,约为11mm,因此,单桩承载力不小于2400kN。P3~P5三根纠偏管桩试桩的荷载-沉降曲线呈缓变形,最大变形为25mm,没有出现明显的向下转折段,如果继续加载,荷载—沉降曲线可能会仍然向下缓慢发展,桩还有较大的承载潜力。按《建筑基桩检测技术规范》(JGJ106-2003)第4.4.2条确定P3~P5的单桩竖向抗压极限承载力同样不低于2400kN。可见纠偏管桩在保证纠偏施工质量的前提下仍能发挥原有承载力。

7 结论

①预应力管桩因施工方法简单、施工速度快、污染小、造价经济等原因越来越多地运用到工业民用建筑当中,但在使用过程中也存在不少问题。管桩施工过程应对施工关键节点如焊接质量、沉桩速率以及土方开挖过程等进行严格控制。

②对于偏位管桩,可采用顶推法进行纠偏,纠偏后采用微膨胀混凝土进行填芯加固,加固深度超过管桩上部焊接接头2m以上,在保证纠偏施工质量时,纠偏后管桩单桩竖向承载力能够达到原设计要求。

[1]闫瑞明,闻建军.软土地区预应力管桩断桩事故的预防与处理[J].土木工程学报,2007,40(增):421-424.

[2]张忠苗,辛公锋,俞洪良,等.软土地基管桩挤土浮桩与处理方法研究[J].岩土工程学报,2006,28(5):549-552.

[3]黄仁武.软主地基PHC管桩倾斜缺陷对竖向承载力的影响[J].建筑施工,2008(11).

[4]GB 50007-2011,建筑地基基础设计规范[S].