砂土地层管幕洞柱法修建超浅埋大跨度矩形地铁车站施工技术动态优化

汪家雷 (中铁四局集团第五工程有限公司,江西 九江 332000)

随着城市地下空间的不断开发利用,地铁建造技术在理论和施工工艺方面有了长足的发展[1~4]。在城市繁华地段由于交通不能中断、管线无法迁改等原因,修建暗挖地铁车站常采用浅埋暗挖法。浅埋暗挖法是我国在新奥法的基础上进行改进的工法,分为洞桩/柱法、中洞法、双侧壁导坑法等多种施工工法[5-8]。

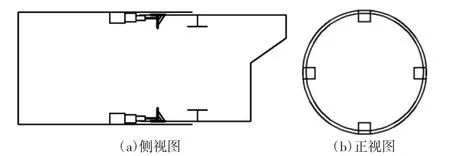

管幕洞柱法是一种新型修建超浅埋大跨度矩形地铁车站的施工工法。该工法以单管顶进技术为基础,各单管间依靠连接螺栓在钢管侧面相连浇筑混凝土过后形成预支护管幕,并作为车站开挖的初期支护,为典型城市浅埋大跨地下空间支护结构一体化建造技术。

管幕洞柱法克服了传统管幕工法横向连接薄弱(仅锁扣)、未能实现大面积挖及无法修建超浅埋平顶等缺点,国内首次应用于沈阳地铁十号线东北大马路站暗挖段工程。本文基于原设计,从以下几个方面对管幕洞柱法施工技术进行了动态优化与改进:

①钢管顶进、管间清土、混凝土灌注关键技术动态优化;

②侧向管幕基础关键技术动态优化。

基于以上施工技术的动态优化,该工程提高了施工安全性、施工效率及施工适应性,可为类似地层的相似工程问题设计或处理提供参考。

1 工程概况

沈阳地铁东北大马路站总长226m、宽23m,为十号线与规划远期七号线的换乘车站,车站为双层三跨平顶直墙岛式站台车站。

从车站位置、功能要求、工程造价等方面考虑,东北大马路站两侧采用盖挖法施工,中间43m采用国内首次使用的管幕洞柱法施工,覆土4m。车站主要处于砾砂、中粗砂地层。

图1 车站平面图

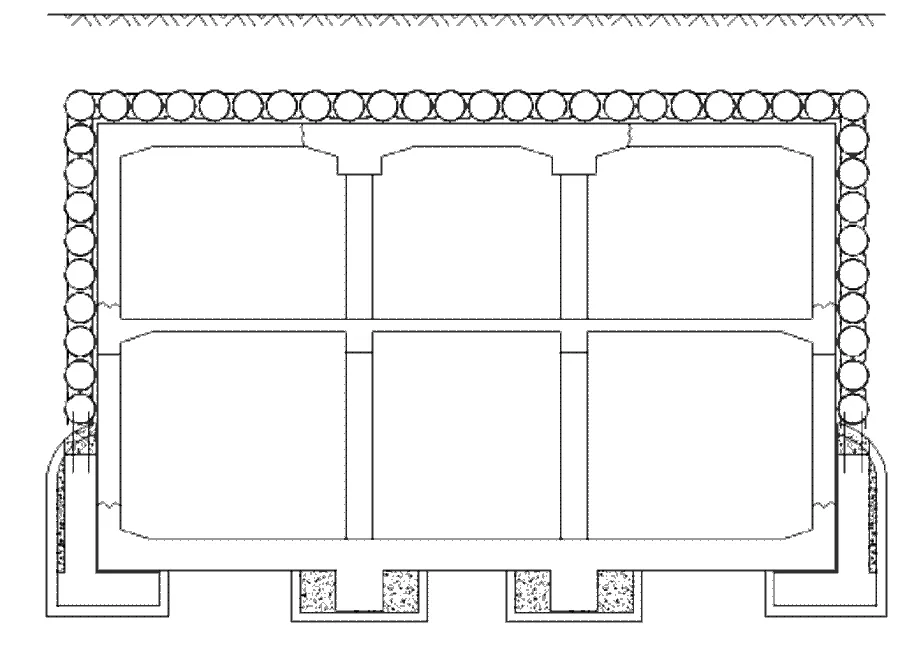

管幕洞柱法施工步骤一般可以分为如下12步,见图2。

①利用新工法暗挖段一侧盖挖基坑,随挖随打暗挖段顶部及侧向钢管,并挖除钢管中土体。

②在钢管内安装横向连接螺栓与纵向架立筋,螺栓安装完成后,在钢管两端安装封堵板,通过封堵板预留灌浆孔,向钢管内灌注混凝土。

③采用超前预注浆加固地层,台阶法开挖底纵梁处导洞并施作初期支护。导洞初支格栅上预留节点板,便于后续导洞间封底格栅连接。先开挖Z1导洞,纵向贯穿。

④从一侧盖挖基坑台阶法开挖顶部Z2导洞,采用格栅支护导洞。

⑤分别施工导洞内防水板、底纵梁及部分底板、顶纵梁、钢管柱。

⑥重复第三~五步工序,纵向放坡开挖Z3、Z4导洞,导洞开挖过程中与相邻的土体进行注浆加固处理,注水泥水玻璃双液浆。分别施工导洞内防水板,底纵梁、钢管柱。

⑦破除上部导洞间格栅,铺设防水层,施作中跨顶板。

⑧待顶板达到设计强度80%后,纵向分段开挖站厅层中板底以上土体,施作车站结构边跨处站厅层,施工中纵梁、中板及站厅层侧墙。

⑨待中板及站厅层侧墙达到设计强度80%后,开挖中跨土体至底板底,施作封底结构并拆除导洞部分结构,施作底板防水层及浇筑底板。

⑩待中跨底板混凝土达到设计强度80%后,开挖边跨土体至底板底,施作封底结构并拆除部分导洞结构,施作底板防水层及浇筑底板。

施作剩余侧墙及顶板防水层,浇筑侧墙与顶板剩余结构。

施作土建风道及站台板等车站内部剩余结构。

图2 施工步序图

2 关键技术动态优化

2.1 钢管顶进技术动态优化

钢管顶进效果决定管幕洞柱法中管幕预支护体系承载能力,甚至关系到整个工法应用的成败。针对顶管所处地层不均匀性,笔者提出从人工纠偏到半自动纠偏动态优化过程。针对偏移的类型与偏移的成因,先试探使用人工超挖、施加垫板、补焊帽檐等形式进行纠偏,依据以上措施的纠偏效果,逐步优化改进形成半自动纠偏设备。

该设备是在顶管前端安装2m长工具管,工具管和顶管之间采用4个液压千斤顶连接。顶进过程中,通过4个千斤顶分别施加不同的液压实现工具管在不同方向轻微移动,实现钢管纠偏,见图3。

图3 纠偏装置

2.2 管间清土技术动态优化

管间部分是管幕结构的薄弱环节,管间残留土的清理影效果影响后期管间混凝土能否灌注密实,并关系到管幕结构能否达到设计的承载能力和横向刚度。

图4 开槽

笔者提出从简易人工开槽清理逐渐优化到人工侧面开槽与微型水平螺旋钻、高压风等措施结合的管间土清理方式。先在钢管内每个断面交错布置4个孔,尺寸为100×200@1000mm(见图 4),先采用人工清土,如遇到不便于清理的残土,采用微型长螺旋将管间区域土体搅拌松散,并结合高压风清理。

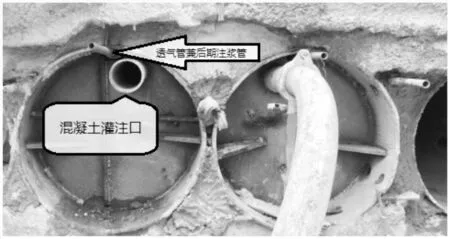

2.3 管内(间)灌注混凝土技术动态优化

顶进钢管及相邻钢管间混凝土灌注的密实度直接影响整个管幕结构的承载强度,笔者提出钢管内与钢管间填充由普通混凝土优化为C30超流态混凝土,结合侧面开槽、管两端封堵等技术措施进行混凝土灌注,见图5。

图5 混凝土灌注

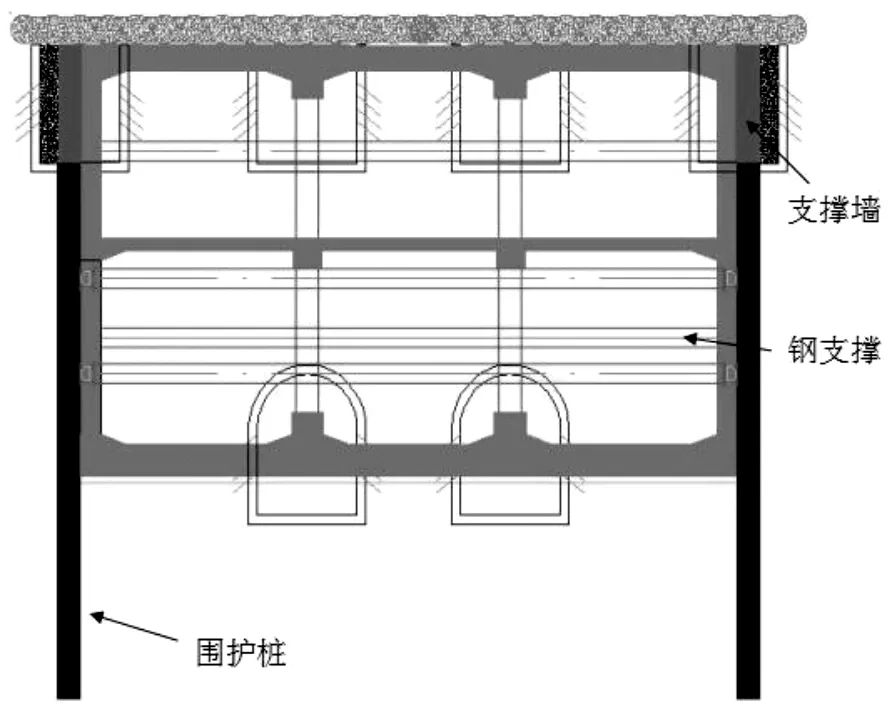

3 侧向管幕基础关键技术动态优化

侧向管幕脚部需要加固处理以增加整个管幕体系的承载能力,控制整个管幕体系下沉。原设计方案是将多根钢管并排连接在一起形成扩大基础,由于底部钢管顶进精度难以控制,如果偏差较大,相邻钢管的连接比较困难,则会降低管幕端部的加固效果,针对此种情况,笔者对侧向管幕基础施工技术进行了动态优化,提出了侧向管幕底部开挖导洞,洞内施作L型基础的侧向管幕支撑结构,见图6。

图6 改进后管幕基础

4 管幕洞柱法施工技术探讨

①整个管幕体系施工过程中既作为预支护体系又当做初期支护,但现阶段对于支护与结构一体化结构设计理论还待完善。

②管幕体系依托单根钢顶管顶进技术为基础,各管间依靠连接螺栓在钢管侧面相连浇筑混凝土过后形成预支护管幕。单根钢管的顶进精度直接决定整个管幕体系承载能力,尤其土体开挖过程主要是应用管幕横向承载力,顶管与顶管相互位置对管幕体系的受力影响较大。但是顶进过程顶管的纠偏是施工中的难点,尤其管幕结构的钢管是含翼缘的,钢管顶进过程无法旋转,给纠偏带来一定困难,从顶进设备及顶管几何形状等方面还需要改进。

③管幕体系底部土体开挖过程主要是应用管幕横向承载力,但是管幕纵向受力效果更好,并且管幕体系与上部道路汽车行驶方向的角度影响整个管幕受力形式,所以管幕布置形式要综合考虑施工环境、路面车流方向等因素。

④管幕洞柱法中尽管形成了管幕预支护体系,但是管幕底部还是需要向洞桩法一样逐层开挖,对于能够实现大面积开挖,还需要一定改进。

⑤施工过程中钢管的顶进是控制工期的主要阶段,如果可以取消部分或者全部侧向钢管将大大缩短工期。侧向管幕对于承受竖向力的效果远不如桩体的承受效果,整个工法可以尝试改进成基于水平管幕结合洞桩法及盖挖顺作的工艺的一种组合的施工方法,见图7。

图7 管幕结合盖挖顺作法

5 结论

本文从施工安全性、施工效率及施工适应性等方面综合考虑,对沈阳东北大马路站暗挖段工程的管幕洞柱法施工技术进行了动态优化与讨论,得出如下主要结论:

①提出了钢管顶进从人工纠偏到半自动纠偏动态优化过程,研发了钢顶管纠偏设备;

②提出了从简易人工开槽清理逐渐优化到人工侧面开槽与微型水平螺旋钻、高压风等措施结合的管间土清理方式;

③提出了由超流态混凝土代替普通混凝土,并结合侧面开槽、管两端封堵等技术的管内管间混凝土灌注技术;

④改进了侧向管幕基础形式,提高了管幕体系承载力;

⑤对管幕洞柱法施工技术进行了探讨,阐述了相关动态优化观点。

[1]曹小曙,林强.世界城市地铁发展历程与规律[J].地理学报,2008,63(12):1257-1267.

[2]张广新.地铁施工技术的发展及展望[J].黑龙江科技信息,2009,(16):222.

[3]郭卫社.浅埋暗挖法新趋势[J].隧道建设,2012,(6):757-762.

[4]王梦恕.隧道工程浅埋暗挖法施工要点[J].隧道建设,2006,26(5):1-4.

[5]杨慧林.北京地区采用新管幕工法修建深埋地铁暗挖车站方案初探[J].铁道标准设计,2012,(12):72-77.

[6]李超.浅埋暗挖隧道管棚作用机理及施工过程三维数值模拟[D].天津大学,2010.

[7]张金伟、张美琴、董长明.地铁车站施工竖井开辟多个工作面工序设计[J].隧道建设,2011,31(5):593-597.

[8]于晓东,夏恩声.引进韩国NTR工法施工技术在城市地铁施工中的应用[A].中国土木工程学会及其城市轨道交通技术工作委员会、中国工程院土木、水利与建筑工程学部.2013:9.