等离子点火装置配套改造与效益分析

冯培峰,王林,刘晓莎

(1.京能十堰热电有限公司,湖北 十堰 442000;2.西安热工研究院有限公司,西安 710054;3.陕西工业职业技术学院,陕西 咸阳 712000)

0 引言

随着经济的快速发展,我国原油进口量持续增加,火电行业的耗油量越来越受到关注。电站锅炉启动过程中需投用燃油点火,显著增加了电力企业的发电成本[1]。减少机组锅炉点火用油,能够提高锅炉启停过程的安全性[2],保护环保设备免受燃油污染[3]。等离子点火技术利用强磁场控制下获得的稳定功率的空气等离子体去点燃具有一定挥发分的煤粉[4],点火过程无燃油消耗[5-6],大大提高了燃烧过程的经济性[7-8]。等离子点火装置的技术特点要求点火初期磨煤机给煤量维持在较低值,通常情况下该值会低于磨煤机的最小额定出力,这将会引发磨煤机显著振动,严重影响设备的安全运行。如何解决等离子点火装置所需的小煤量与磨煤机极小出力下剧烈振动的问题,是充分发挥等离子点火装置节油优势、实现等离子点火技术可靠应用的关键。

某电厂2×350 MW超临界热电联产工程,锅炉燃烧器采用前后墙对冲布置,底层各燃烧器安装有等离子点火装置,前后墙共布置8只。为解决等离子点火装置初期投用时磨煤机振动大的问题,对磨煤机实施了变频改造。实际运行结果表明,等离子点火装置拉弧稳定,磨煤机振动降低至正常范围,改造取得了较好的效果。磨煤机加装变频器作为等离子点火装置的配套改造,充分发挥了设备节油优势,产生了显著的环保和经济效益。

1 等离子点火系统简介

该机组采用了THPI-300/600-01型等离子发生器,以压缩空气等离子体为热源,直接点燃煤粉,实现锅炉无油冷态启动。

1.1 等离子点火系统组成

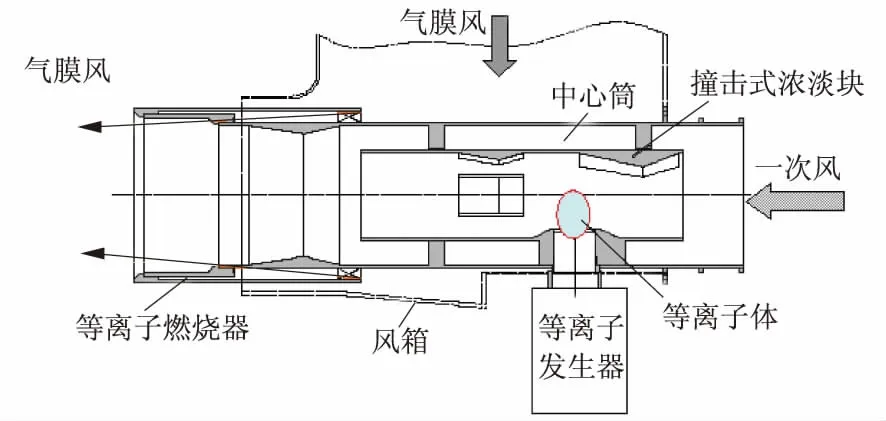

等离子点火系统主要由等离子体发生器、等离子点火燃烧器组成,辅助系统包括压缩空气系统、冷却水系统、供配电系统、图像火检系统、一次风速在线检测系统、控制系统和冷炉制粉系统等。等离子点火系统组成如图1所示。

图1 离子点火系统组成示意

THPI-300/600-01型等离子体发生器由阴极、阳极、前进气室、后进气室、引弧装置、开关电源、冷却水腔等组成,功率在140~200 kW范围内连续可调。等离子体发生器使用双路载体风来产生高温等离子体,内部采用同轴双气室结构,阳极和阴极在工作时固定不动,其间距保持恒定。在阴、阳电极间加稳定的大电流,将电极空心筒体中的压缩空气电离形成具有高温导电特性的等离子体。前进气室进来的压缩空气将等离子体压缩,并由后进气室进来的压缩空气将等离子体吹出阳极筒体,形成连续稳定的高温等离子体流,可将煤粉直接点燃。压缩空气系统负责提供洁净、干燥、压力稳定的压缩空气,作为等离子体流的载体。等离子体发生器的阳极、阴极和线圈工作在高温环境,其冷却水由电厂闭式水供应。

1.2 等离子点火技术的特点

等离子点火燃烧器点火能量有限,通过特殊的燃烧器,先由等离子点火器点燃最内层少量浓缩煤粉,再由燃烧的浓缩煤粉点燃中间层浓缩煤粉,最后由燃烧的中间层煤粉点燃整个燃烧器煤粉,所以等离子点火系统不能像大油枪一样单独运行,必须和煤粉燃烧器同时投运。

1.3 等离子点火装置的适应性

烟煤是采用等离子点火系统最理想的煤种,当煤质参数变化时,应采取调整煤粉细度,煤粉浓度,一、二次风速,风粉混合物温度及加大等离子体发生器的功率等措施来提高等离子技术的适应性。

2 等离子点火存在的问题及解决办法

等离子点火的特点决定等离子点火系统必须和磨煤机同时运行,超(超)临界机组点火初期升温升压速度不能过快,所以给煤量不能过大,但是中速磨煤机若出力太小将会产生巨大的振动,一般最小出力不小于额定出力的25%。在点炉初期,过多的煤粉会带来过快的升温升压速度,引起超(超)临界机组高温受热面氧化皮脱落,最终导致受热面堵塞、超温爆管。

2.1 等离子点火存在的问题

锅炉点火初期的煤粉量受锅炉初始燃烧率和磨煤机最小出力两个因素影响。

超临界机组点火初期必须严格控制升温升压速度,以免受热面内氧化皮脱落,对锅炉造成危害。根据经验数据,锅炉初始燃烧率为额定负荷时的5%左右,根据350 MW超临界机组满负荷时总煤量约160 t/h、冷炉点火初期燃尽率85%计算,机组启动时的燃煤量不能超过9.4 t/h。

磨煤机的最小出力直接反映锅炉启动时的输入热量,最小出力大于锅炉初始燃烧率时,锅炉的温升速率会提高,如350 MW超临界机组锅炉配套的北京电力设备总厂ZGM95N-II型磨煤机燃用烟煤时设计最大出力为51.78 t/h,最小出力一般为最大出力的25%,即12.95 t/h,大于锅炉初始燃烧率,导致采用纯等离子点火的锅炉操作困难。磨煤机的最小出力受到磨煤机类型、干燥、研磨、通风、基本出力、磨煤机振动等因素制约,但主要影响因素是振动,因此,如何减小磨煤机在最小额定出力下的振动,是实现磨煤机与等离子点火装置有效匹配的关键。

2.2 现有解决办法分析

目前,等离子点火及其稳燃技术已应用于燃用贫煤、烟煤的机组,越来越多的新建电厂直接设计为等离子点火系统,已建成的电厂则将传统的燃油系统改造为等离子点火系统。等离子点火技术的代表性应用有:国电肇庆热电有限公司2×350 MW机组、内蒙古东胜热电有限公司2×330 MW机组、国电康平发电厂2×600 MW机组等直接设计等离子点火系统;河曲电厂2×600 MW机组将燃油系统改造为等离子点火系统。上述采用纯等离子点火的电厂,为了防止点火初期给煤量过小而引起磨煤机剧烈振动,采取了两种措施:临时措施是在点炉初期给变加载装置拉杆加装垫片,达到改变铺煤量、减小振动的目的;永久措施是对磨煤机进行改造,加装动态分离器,通过调整动态分离器调整回粉量来降低磨煤机出力,达到降低点火初期磨煤机最小出力的目的。上述改造方法存在以下缺点:加装垫片需在停磨情况下拆开液压拉杆保护罩进行,操作较为复杂,工艺要求高;加装动态分离器成本较高,投入产出比难以评估。

2.3 磨煤机电机变频化改造

变频器在电厂转机设备中得到了广泛应用,但在磨煤机上使用不多。电动机采用变频调速后,可增大转速调节范围,减少耗电量,电机能够做到低电流平缓启动,大大提升设备的使用效能。经过现场调研和试验分析,决定在磨煤机电机上加装变频器。在点火初期,保持磨煤机的最小铺煤量不变,利用变频器将磨煤机电机频率由50 Hz调整到40 Hz,磨煤机经减速机后转速降至27 r/min,实际制粉量降低至额定出力时的15%,已经低于磨煤机的最小额定出力。由于铺煤量没有发生变化,所以磨煤机磨盘上的煤层厚度得到保障,故磨辊与磨盘间不发生显著振动,磨煤机得以平稳运行。磨煤机电机的变频化改造,有效解决了等离子点火装置要求降低磨煤机出力至15%额定负荷,而磨煤机会发生严重振动的问题。

2.4 磨煤机电机变频化改造需注意的问题

磨煤机电机加装变频器无形中给磨煤机增加了一个故障点,如果变频器故障则磨煤机需停止运行,为了保证变频器故障时磨煤机还可以继续运行,变频器需要加装旁路系统。通常情况下优先选用手动旁路,原因是自动旁路开关系统复杂,故障点多,故障率高,同时还有设备成本高昂、占地面积大等原因。

2.5 加装变频器带来的经济效益

某电厂350 MW机组磨煤机变频改造后,等离子点火装置运行平稳,磨煤机振动在正常范围内。在锅炉点火初期,变频驱动的磨煤机能够明显降低最小出力,大大减轻磨煤机振动,还能在机组调峰低负荷运行时降低磨煤机的制粉电耗,最终达到节能降耗、提高锅炉效率的目的。

3 等离子技术综合效益分析

磨煤机经过变频化改造后,能够更好地适应等离子点火装置对煤量的要求,提升点火及稳燃系统的整体使用效能,进而实现冷炉无油启动与无油低负荷稳燃。

3.1 环保效益

在锅炉点火及低负荷稳燃阶段,由于电除尘器无法投入运行,烟气中粉尘量大,对环境造成较大污染。此时投用等离子点火装置,既可避免污油滴引起的尾部烟道二次燃烧,又可保护环保设备,避免油雾污染电除尘器极板。当排烟达到一定的温度时,即可较早投用电除尘器,减少飞灰排放,减轻灰粒对引风机叶片的磨损,给电厂带来显著的环保效益。

3.2 经济效益

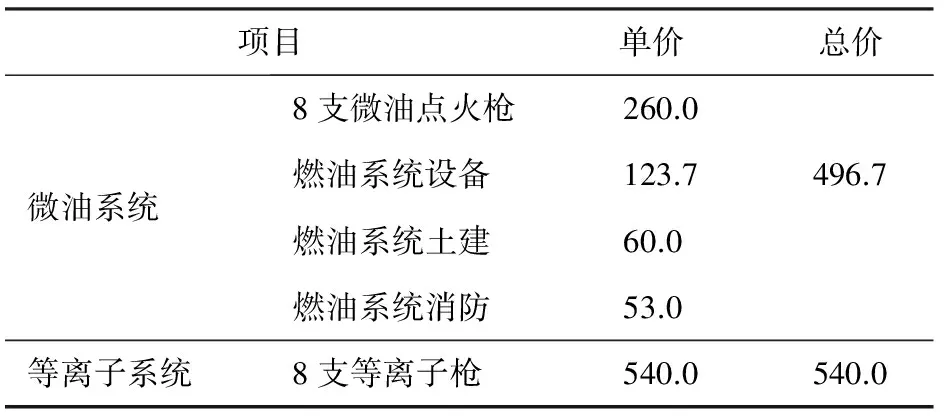

等离子点火系统进行磨煤机变频化改造后,与常规微油点火系统相比,调试工期缩短,施工项目及工作量减少。从初投资、运行成本、节约费用等方面对两者的经济性进行比较,以某电厂350 MW机组为例,对比计算了设备投资、调试期间费用及正常运行期间费用,见表1。

表1 设备投资情况 万元

从表1可知,微油点火系统的投资包括燃油系统接入、油管油枪配套、吹扫及消防附属设备等,经实际统计,微油点火系统总投资为496.7万元,比安装等离子系统节约43.3万元。

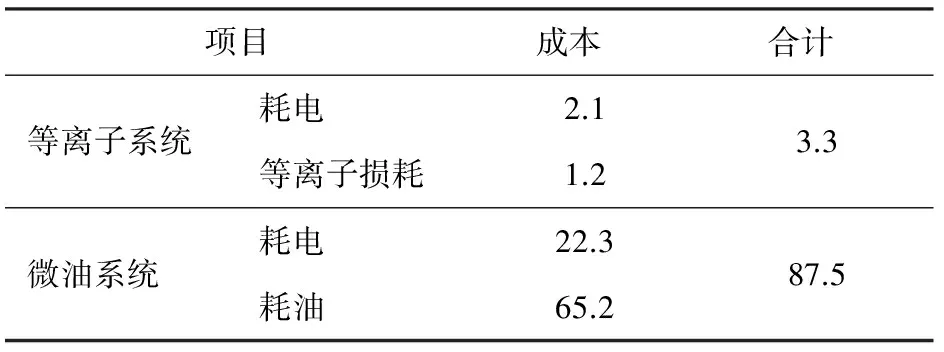

调试期间,锅炉的平均运行时间为408 h,正常运行期间每年投用等离子的时间为150 h,不考虑燃煤成本,调试期间的各项成本对比见表2,正常运行期间的各项成本对比见表3。

表2 调试期间成本对比 万元

从表2可知,调试期间等离子点火的运行成本较微油系统节约169.4万元;从表3可知,正常运行期间,等离子点火比微油系统每年节省84.2万元。

表3 正常运行期间成本对比 万元

综上所述,电厂采用等离子点火技术,其基建投资较微油系统高43.3万元,但调试和正常运行的综合运维成本较微油系统低253.3万元。等离子点火技术无油库建设投资,减少了燃油运输费用并简化了消防设施投资,有利于电厂降低成本,提高电厂的经济效益。

4 结束语

为了更好地适应等离子点火技术对煤量的要求,进一步降低磨煤机出力至最小额定出力以下,同时确保磨煤机不发生明显振动,提出了磨煤机变频化改造的技术方案。改造后,等离子点火装置稳定性显著提高,磨煤机运行安全平稳,实际应用效果良好,有利于降低运行成本,环保和经济效益良好。

参考文献:

[1]于国良,李瑞扬,董利.电站锅炉等离子点火技术应用研究[J].节能技术,2004,22(1):30-32,34.

[2]王小龙,陈宜阳.1 000 MW超超临界锅炉新型等离子点火系统运行优化[J].华电技术, 2012, 34(11):34-36.

[3]周永辉.等离子点火装置在低挥发分燃煤锅炉的应用[J].华电技术,2015,37(5):59-60.

[4]张人超.等离子点火技术与微油点火技术在1 000 MW机组应用的技术性和经济性比较[J].广东电力,2013,26(3):113-117.

[5]王学年,施侠,吴德才.等离子点火技术的应用研究[J].华东电力,2003,31(10):24-26.

[6]滕坤杰,潘勇.等离子点火系统在电厂锅炉上的应用[J].东北电力技术,2008,29(11):45-48.

[7]杜域超.电站锅炉点火装置改造[J].华电技术,2016,38(11):42-44.

[8]张永彩,张孝勇,刘鹏,等.电厂锅炉应用等离子点火的技术经济分析[J].中国电力,2004,37(3):38-41.