耐低温材料焊接关键技术研究

■ 赵连春

1. 概述

耐低温材料焊接关键技术研究是“极地油船建造技术研究”专题的重要组成部分之一,采用理论与试验相结合的方法,研究冰区极低的环境和海水温度下焊接材料和焊接技术。极地航行船舶由于其航行地域的特殊性,外界大气和海水的温度将很长的时间内都处于极地低温的工况下,因此极地航行船舶的焊接结构技术较常规运营船舶均面临较大挑战。

本文针对极地航行油船用EH40低温钢焊接工艺进行探索研究,通过焊接工艺评定试验得到船级社认可的WPQR(焊评试验报告)和WPS(焊接工艺规程),研究成果可以用来支持极地油船的焊接建造。

2. 方案的设计

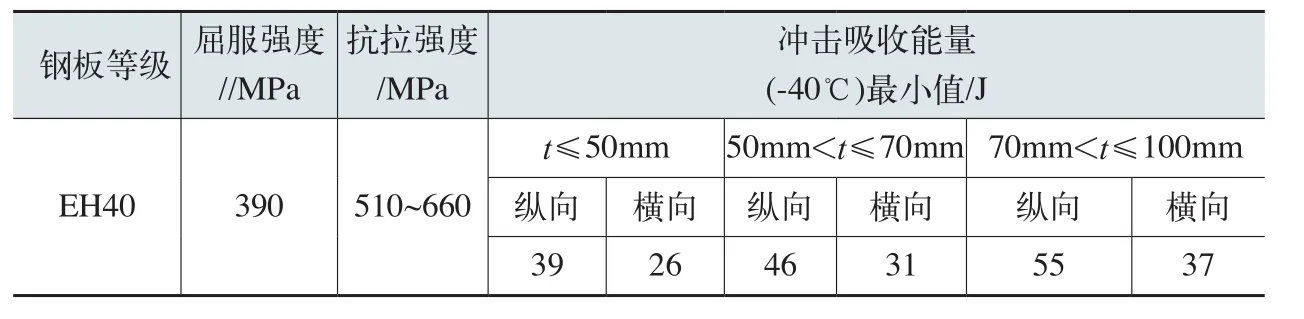

试验用板材EH40钢力学性能数据如表1所示。由表1可知,85mm的EH40钢的纵向冲击吸收能量要求达到55J。

本文主要阐述焊接方法为CO2气体保护焊(FCAW)的焊接工艺研究。根据DNVGL规范的要求,焊接材料需要选用5Y级,经过焊材复验和焊接工艺性能检验等项目的筛选,最终确定CO2气体保护焊的焊接材料为产自韩国的K—81TK2。焊接试板的规格为80 mm×200mm×700mm。

此外,考虑焊评覆盖所有位置的焊接情况,对该项目做2G、3G两个位置的焊接试验。经过大量的技术研究、探索试验和与DNVGL和CCS船级社的沟通,最终确定EH40钢CO2气体保护焊的方案,项目的试验研究按照预定方案逐步展开。

表1 EH40 耐低温钢力学性能

3. 焊前准备和装配

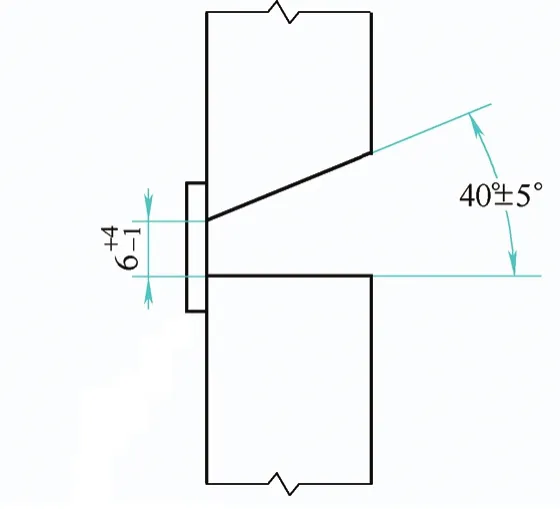

坡口加工采用机械加工的方式,以确保坡口表面保持钢板原有的组织和性能。严格控制机加工质量,保证坡口表面平整光顺。2G和3G的焊接位置粘贴陶瓷衬垫,焊接坡口角度和装配形式如图1和图2所示。

4. 焊接

(1)预热及层间温度 由于高强钢碳当量相对较高,本项目用EH40钢的碳当量为0.46,焊接性差,增加了焊接难度,所以需要严格把握焊前预热并控制好层间温度。经过碳当量和钢板厚度的综合考虑,加上前期试验室的探索试验,最后确定EH40钢焊前试板预热温度为最低X℃,焊接层间温度须保持在A~B℃之间。采用电加热片进行预热,采用测温笔实时检测试板温度。焊接过程不可操之过急,每焊完一道都需要测量试板温度,当试板温度降到A~B℃之间,方可进行下一道的焊接。

(2)焊接参数 EH40钢厚度大,屈服和抗拉级别高,尤其冲击吸收能量-20℃纵向最小值55J。试验板厚85mm,焊接量非常大,但是不能采用过大的焊接参数,热输入过大将导致焊缝的力学性能无法满足试验要求。本项目的焊接参数如表2所示。

(3)焊道布置 本项目用EH40钢板厚度85mm,焊接过程中焊道依次均匀布置,焊接接头互相错开。每焊完一道都要将药皮和焊渣清理干净,防止产生夹渣等缺陷。最后一个焊道作为退火焊道,要布置在距离母材2mm以上的位置,本试验的最后一道焊道布置如图3所示。焊后外观如图4所示,可以清晰地看出盖面层焊道的布置情况。

图1 2G焊接接头设计

图2 3G焊接接头设计

图3 焊道布置示意

图4 焊后外观

图5 MT探伤检测

图6 UT探伤检测

5. 焊后检测

(1)检测 焊接结束进行外观检测,48h后进行探伤,根据DNVGL和CCS规范要求需要进行MT和UT探伤检测。本项目所有检测项目报验DNVGL和CCS船级社。将焊缝的正反面分别进行检测,检测结果满足规范要求。图5、图6分别为焊后MT和UT探伤检测现场。

(2)机械加工和性能试验 根据DNVGL和CCS规范要求,本项目2G、3G两个位置力学性能种类和数量:拉伸试验横向2个(510MPa);弯曲试验侧弯4个(4t,180°);宏观1个;硬度1个(HV10≤350);冲击5组(-20℃,纵向47J)焊缝中心表面1组和根部各1组,熔合线表面1组和根部各1组,熔合线外2mm表面1组。性能试验的结果全部满足方案要求。

6. 结语

研究成果制作WPQT报告的同时编制了焊接工艺规程,得到DNVGL和CCS两家船级社的认可,焊接工艺可以应用到极地油船的焊接建造中。本项目的研究填补了国内耐低温EH40钢焊接工艺的技术空白,焊接工艺满足焊评试验的所有检测项目。该项工艺技术为极地油船的焊接建造提供了强有力的技术保障。

表2 焊接参数