GJ- 240L型履带式工勘钻机的研制与应用

刘 珂, 王圣君, 杨东河, 薛 磊

(山东省第一地质矿产勘查院,山东 济南 250014)

1 概述

在环境治理、城市勘察施工、区域地质调查等项目中,钻探工程孔分布较散,孔位也较多,尤其是市政道路勘察中,孔距较远,使用传统的滑橇式工勘钻机搬迁困难、搭建钻塔费事,再加上单孔施工时间较短,搬迁辅助时间占用了较大比例,施工效率不高,机台全要素生产率极低。为更好地解决施工中存在的问题,缩短工地转场时间,提高施工效率,保证施工质量,需要专门研制履带式工勘钻机,实现钻机自行移动,钻塔自行起落,泥浆泵和钻具随钻一同到位,提高钻机单机独立作业能力。

根据钻机研制的目的任务,确定钻机技术方案如下:

(1)履带行走装置选用液压马达驱动钢履带底盘;

(2)主机选用柴油机驱动立轴式工勘钻机;

(3)钻机钻塔采用门式两节伸缩结构,液压起落;

(4)钻机液压动力源采用柴油机驱动,钻机行走、就位时驱动液压系统,工作时驱动泥浆泵;

(5)钻机行走设置快速及慢速两挡速度,采用遥控操作,确保行走作业安全。

山东省第一地质矿产勘查院根据以上要求,专门研制了GJ- 240L型履带式工勘钻机。其整体结构如图1所示。

图1 GJ- 240L型履带式工勘钻机整体结构

2 GJ- 240L型履带式工勘钻机技术参数

钻孔深度:240 m(Ø91 mm口径)

回转速度:43~612 r/min

给进行程:460 mm

最大扭矩:2960 N·m

给进力:27 kN

提升力:36 kN

卷扬机最大提升力:20 kN

立轴钻机功率:20 kW(柴油机)

钻机动力机组功率:20 kW(柴油机)

液压系统额定压力:20 MPa

泥浆泵:BW250型

履带接地比压:0.055 MPa

行走速度:一挡0.57 km/h,二挡1.5 km/h

外形尺寸(长×宽×高):5470 mm×2100 mm×2650 mm

钻机质量:6 t

3 GJ- 240L型履带式工勘钻机结构及特点

GJ- 240L型履带式工勘钻机主要由工勘主机、钻塔、底盘、履带底盘、钻机动力机组、泥浆泵、液压系统、电气系统、随机附件等部分组成(参见图1)。

3.1 工勘主机

工勘主机选用GJ- 240型工勘钻机配套,满足钻机移动方便的要求,选择柴油机动力配置。在不改动原机动力配置及其他性能参数的基础上,为进一步优化钻机性能,增加修改了一些附属设计,如:卷扬机钢丝绳导向滑轮组、电启动柴油机装置等。卷扬机钢丝绳导向滑轮可杜绝钢丝绳挤进卷筒侧边,消除安全隐患。

3.2 钻塔

按照钻机设计目的,本着搭建钻塔方便快捷、在满足有效钻塔高度的基础上减小运输尺寸、结构简单、负载大的要求。设计了可以液压油缸起落、上下两节伸缩形式的门式钻塔(见图2)。

图2 可伸缩式钻塔

钻塔主要由天车、上塔、主塔、塔座等部件组成。为使钻塔工作时稳定、起下钻具时不易晃动,在设计时采用以下3种解决方式:(1)采用塔座与钻机底盘一体结构,塔座采用矩形方管焊接,下部直接焊接在钻机底盘上;(2)工作时主塔和塔座螺栓紧固,主塔在液压油缸控制下竖直于塔座后,通过螺栓将两者紧固,提高钻塔整体稳定性;(3)油缸辅助塔撑作用,油缸活塞到位后,靠平衡阀背压作用自动锁止,钻塔、底盘与油缸形成稳定的三角形结构。

为缩小钻机运输尺寸,同时满足钻塔有效高度,设计了两节伸缩结构的钻塔,通过钢丝绳滑轮机构实现上塔和主塔之间的伸缩,节省了人力,完全伸出或完全收起后通过4个销轴固定,保证钻塔整体性。钻塔高8.4 m,有效高度6 m。

天车配置了2个滑轮组,在钻机钻进和移位时,保证钢丝绳受力合理,提高钢丝绳使用寿命。

3.3 底盘

底盘上部主要安装钻塔、主机、动力机组、泥浆泵、液压系统等部件,下部连接履带底盘。为增强底盘抗挠曲变形能力,底盘左右两侧设计两组共4根18号槽钢对焊作为纵梁,将钻塔、主机、履带底盘等主要施力部件连接点作用在纵梁上,底盘受力均衡。

为满足钻机多工艺施工的要求,底盘设计双层孔口装置,工勘施工时使用Ø100 mm孔口;在进行给水孔、基础工程等大口径施工时,使用下层孔口,最大通径600 mm。

底盘四角设计了4个液压油缸支腿,通过调节4个支腿高度可以调节钻塔的垂直度,整个钻机质量通过4个支腿承载,也增加了钻机的稳定性。

3.4 履带底盘

钢制履带底盘特有的通过性好、稳定性高、转弯半径小等优点可以提高工程机械设备爬坡越野性能,因此,采用钢制履带底盘解决钻机自行移动问题,能够满足钻机机动性和场地适应性。

履带底盘是钻机的主要承载基础,要有足够的强度,又要运行可靠,容易维修。履带行走装置由驱动轮、导向轮、支重轮、张紧装置、H架、液压马达等部件组成。通过控制左右两侧马达前后转动,可以实现钻机前进、后退、左右转弯、原地转弯的功能。

3.4.1 履带底盘初选

经初步理论计算,钻机质量约为5.7 t,据此,选型时选择6 t的履带底盘,据厂家样本该型履带底盘驱动马达最小排量qMmin=1.219 L/r,最大排量qMmax=1.874 L/r,驱动轮节圆直径377 mm。

3.4.2 钻机行驶速度计算

根据设计要求,钻机低速挡速度不宜过快,控制在0.5 km/h左右,同时考虑到钻机功率匹配适宜,燃料消耗水平低的要求,初步选择排量20 mL/r的小齿轮泵作为钻机基本功能及低速行走的动力源。根据下式验算钻机的行驶速度。

式中:V——钻机行走速度,km/h;D——泵排量,20 mL/r;n——驱动泵的动力机转速,1000 r/min;qMmax——履带马达最大排量,1.874 L/r;I——马达传动比,取值1;R——驱动轮节圆直径,377 mm。

计算得:V=0.57 km/h。根据计算所选液压泵可以满足钻机行驶速度的要求。

3.4.3 履带行走牵引力计算

履带行走时,在爬坡工况下所需的牵引力最大,我们以爬坡工况计算履带行走牵引力。该牵引力FT需克服坡度阻力Fs、履带运行内阻力Fn、土壤变形阻力Fd、风载阻力FW、惯性阻力Fi。

其中坡度阻力:

Fs=M×9.8×sin(δπ/180)=29386 N

式中:M——钻机质量,取值6000 kg;δ——爬坡能力,取值25°。

土壤变形阻力:

Fd=(M×9.8/10)=5880 N

惯性阻力:

Fi=0.015×M×9.8=882 N

查选型手册,履带运行内阻力Fn=7600 N,风载阻力FW=1500 N。

则30°爬坡工况下,履带行走牵引力FT=Fd+Fs+Fw+Fi+Fn=45248 N,液压马达输出扭矩大于该值则钻机可以爬坡。

3.4.4 功率计算

根据30°爬坡工况下,履带行走牵引力计算驱动履带马达的液压泵需要达到的最小压力p可按下式进行计算:

式中:η——液压马达机械效率,取0.85。

钻机30°爬坡工况下所需功率P:

经上述计算验证,该6 t履带底盘及选配的20 mL/r液压泵可以满足钻机行驶速度、牵引能力等设计使用要求。

3.5 钻机动力机组

为满足钻机自行移动的要求,钻机动力机组选用柴油机动力配置。动力机组为钻机液压系统、泥浆泵提供动力(见图3)。液压系统主要有钻塔起落、履带行走、底盘支腿3种功能,这几种功能均是钻机移机运输等工况下使用,这些功能与泥浆泵的使用互不冲突,因此动力机组功率计算以满足液压系统和泥浆泵两者最大功率为准。通过计算最大负荷工况下履带底盘理论功率为9.7 kW,泥浆泵功率为12 kW,考虑柴油机功率转速曲线及功率因数,选用最大功率20 kW的柴油机。

图3 动力机组

柴油机飞轮端固定皮带轮,皮带轮端通过联轴器直接驱动液压泵组,皮带轮用来驱动泥浆泵和发电机。柴油机启动后,液压泵组和泥浆泵带轮同时运转,通过结合离合器手柄即可开启泥浆泵。由于液压系统无工作时压力为0,功率消耗非常小,不影响泥浆泵的工作。液压系统工作时,泥浆泵离合松开,皮带轮空转,同样不影响液压系统的正常工作。

发电机为蓄电池充电的同时提供钻机电气系统的电能。

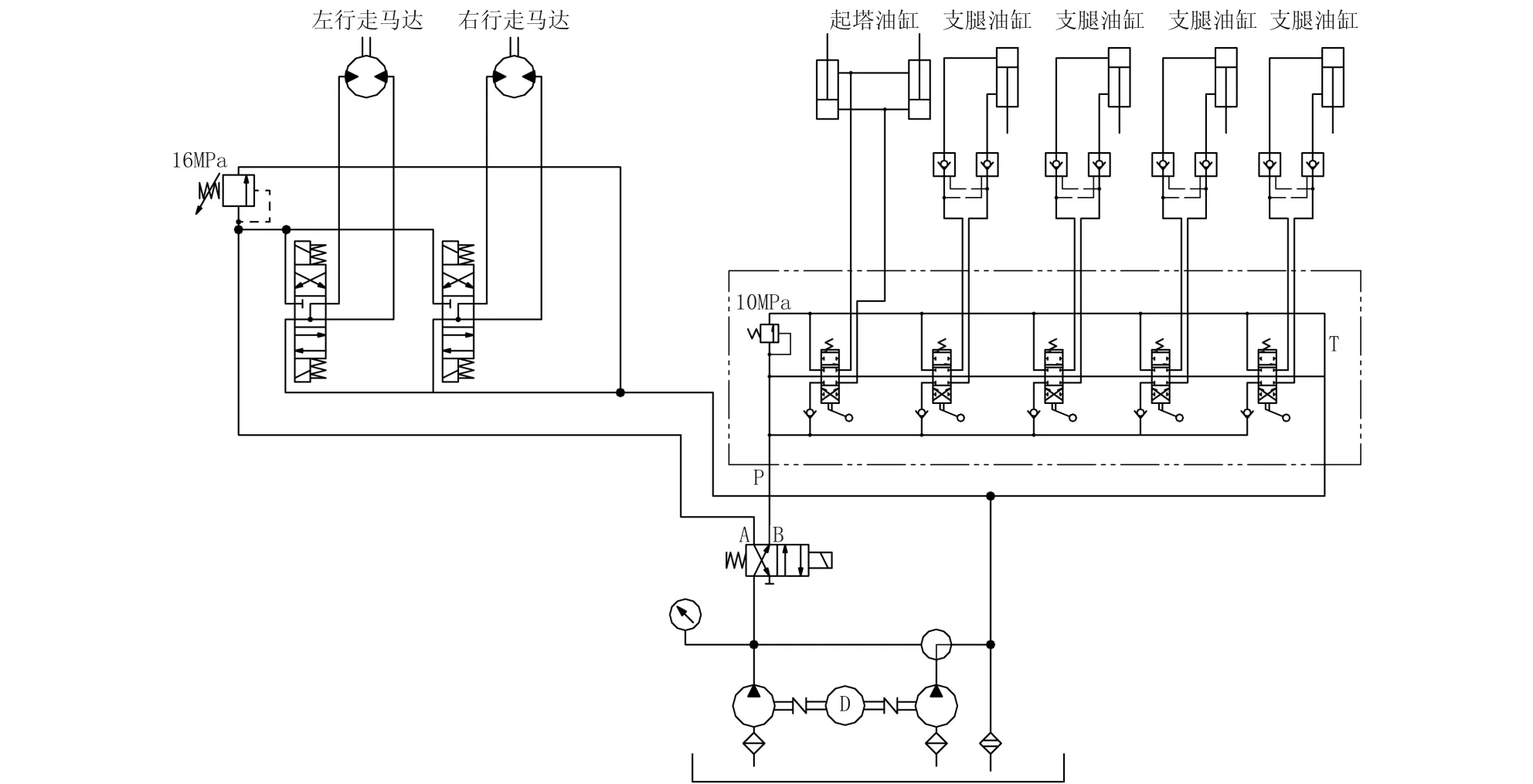

3.6 液压系统

钻机液压系统(见图4)主要满足钻塔起落、底盘调平、履带行走3个功能。履带行走需要满足左右两侧履带分别能实现前后行走功能,履带行走速度设置两挡速度,远距离行走时使用快速挡,近距离移位、爬坡等工况下使用低速挡。根据以上设计要求,液压系统采用双联泵配置,排量较大的主泵仅在远距离行走时开启使用,排量相对小的副泵作为日常工作使用泵,不设计单独控制的开关。

图4液压系统

在主油路设计上主要将系统分成两个功能组,一个是履带行走功能,另一个就是支腿和钻塔起落功能。两个功能组互不影响。操作履带行走功能时,支腿功能切断。主油路安装两位的电磁阀,出口分别接液压系统的两个功能组。履带行走马达通过电磁阀控制,在接通任意履带电磁阀时同时接通主油路的两位电磁阀,实现通电时油路仅通向履带行走功能区。同样,主油路电磁阀不通电时(不触按履带行走按钮),油路通向支腿油缸功能区。通过电磁阀控制了钻机功能使用的安全性,防止在行走时伸缩支腿油缸,造成钻机接近角减小碰坏支腿油缸,或避免行走时进行起落钻塔等危险操作。

履带行走采用遥控操作,电磁阀组实现左右履带两个方向的油路控制,钻塔起落及4个底盘调平支腿升降采用手控液压阀控制。

整机液压系统设计安全阀及调整系统压力的溢流阀。为保证钻塔起落安全性,保证其在起塔或落塔过程中动作均匀无冲击,起塔油缸安装平衡阀。

为使钻机工作时稳固,支腿油缸设计双向液压锁锁紧回路,该回路可使液压油缸在任意位置锁止。油缸就位后操作换向阀手柄回到中位,油缸的液控单向阀关闭,油缸两个油腔封闭,油缸则锁止。油缸需要移动时,操作换向阀手柄,在油压作用下,液控单向阀打开,油缸两腔油液可以流动,油缸实现伸缩功能。

液压油使用32号低凝抗磨液压油,油箱内有回油过滤器和吸油过滤器,用以过滤液压油中的杂质。

3.7 其他部件

钻机电气系统主要由蓄电池组、发电机、控制柜等组成。钻机配置钻杆架、工具箱等其他附属装置。

4 试验情况

GJ- 240L型履带式工勘钻机样机试制完成后,在山西吕梁某铝土矿工地进行了生产试验,17 d时间,施工深度为80 m的钻孔3个。试验期间主要验证钻机转场效率、履带行走装置通过性、钻塔起落底盘调平等功能。

该矿区地表碎石、坑洼较多,钻机履带正常行走时泵压平均在5 MPa,在通过坑洼碎石地面时,瞬时压力可达11 MPa,钻机顺利通过,履带底盘驱动力满足野外工况下的钻机行走需要,通过性良好。

我们以该工地没有履带行走装置的普通工勘钻机(以下简称普通钻机)为例,对比了两种钻机转场施工效率情况。

普通钻机采用人工现场搭建的钻塔,塔高9 m。从第一个孔就位开始统计,由于两钻机钻进机械部分相同,地层情况也相近,同样设计80 m深的钻孔,12 h/d的工作时间,两钻机进度相似,普通钻机用时63.5 h,GJ- 240L型钻机用时65.5 h。终孔后需要转场时,我们将两台钻机转场时每个步骤用时分别进行记录,并制作了表格进行统计(见表1)。

表1 GJ- 240L型履带式工勘钻机同普通钻机移机时间对比

经过统计,普通钻机移机用时9.5 h,GJ- 240L型钻机仅用1 h。经过一个月时间使用统计,GJ- 240L型钻机施工6个孔用时383 h,普通钻机此时刚施工第6个孔至3.7 m。在该工地,GJ- 240L型钻机比普通钻机一个月几乎多施工一个钻孔。使用GJ- 240L型履带式工勘钻机,转场移孔时钻机自行移动,泥浆泵和钻具随钻机移动,钻塔在油缸作用下竖直固定,安装就位方便,移孔时间缩减了约8.5 h,若孔距>1 km,转场效率优势将更显著。

5 结语

GJ- 240L型履带式工勘钻机可以履带行走、钻塔安装就位方便、随机自带泥浆泵几个优点解决了普通工勘钻机难以移动,移孔安装就位繁琐等难题,提高了机台全要素生产率。

GJ- 240L型履带式工勘钻机将机械、液压、电气高度一体化,具有结构紧凑、动力大、操作简单轻巧、液压系统设计简洁高效、整机故障率低等优点,施工配套齐全,是移动的机台,对环境破坏小,是一款绿色高效的新型钻机产品。可以广泛用于冶金、地质探矿、水力、水电、建筑、铁路、桥梁、公路、隧道及其他基础性建设等领域,满足基础工程勘察,水井钻进,监测检测孔、探矿等多种工艺的施工要求,实现一机多用,施工领域广泛。

参考文献:

[1] 刘延俊.液压与气压传动[M].北京:机械工业出版社,2004.

[2] 冯德强.钻机设计[M].湖北武汉:中国地质大学出版社,1993.

[3] 王汉宝,刘秀美,梁健,等.DR- 150型全液压履带取样钻机的研究[J].探矿工程(岩土钻掘工程),2010,37(1):27-30.

[4] 侯庆国,冯少春,王玉吉,等.DZ- 200型多功能钻机研制及其在浅层地埋管孔施工中的应用[J].探矿工程(岩土钻掘工程),2010,37(9):33-36.

[5] 侯庆国.XD- 3型全液压动力头式岩心钻机的研制与应用[J].探矿工程(岩土钻掘工程),2007,35(8):27-30.

[6] 殷新胜,姚宁平,陈跟马,等.ZDY6000L型履带式全液压坑道钻机液压系统设计[J].煤田地质与勘探,2007,35(6):77-80.

[7] 谭禾丰,赵玉玺,应忠卿,等.工程钻机用履带行走装置的研制[J].地质装备,2009,(2):11-15.

[8] 卢春阳,欧阳志强,李明星.XY- 4L型岩心钻机的研制与应用[J].地质装备,2010,(2):11-12.