热熔钻钻孔成型在空调管路件中的应用研究

徐卓恒,周 舟,杨 跃,杨 赛,厉 永

( 长沙格力暖通制冷设备有限公司,湖南 长沙 410600 )

1 引言

随着人们对管件加工工艺的深层次要求,以及薄壁孔端连接焊接质量可靠性更高标准,现有薄壁钻孔成型方式已经日益不能满足空调管路件的加工要求。热熔钻钻孔成型,应用于空调件管路件薄壁钻孔成型后,它可通过一次性加工,在实现无屑钻孔的同时,利用加工部位的材料(紫铜)形成支承衬套;同时,工件表面形成一个凸环。本文主要介绍热熔钻钻孔成型的原理以及新工艺管路件钻孔成型后焊点相关实验研究以及整机性能验证。

2 热熔钻工作原理及加工孔型

2.1 热熔钻工作原理

热熔钻采用碳化钨硬质合金材料制造,其端部呈30°~60°的锥尖形,锥面上无切削刃口。热熔钻的工作原理如图1所示。当热熔钻在金属薄壁工件表面高速回转并被施以向下的轴向压力时,热熔钻的头部与金属材料剧烈摩擦,产生650~750℃的高温,使与锥顶接触的局部金属材料升温变红并迅速软化,随着轴向压力加大和进给加深,端部锥面与金属材料的接触面积增大,发热进一步增加,加工区温度继续上升而使变红区域扩大。随着孔内原来的熔融实体材料在钻头的轴向进给和旋转作用下沿径向和轴向作热塑性流动而形成环颈和衬套,并快速加工出孔洞,而衬套的形成正是热熔钻所需要的加工效果。此外,加工出的衬套还可作为轴承支撑座、分叉歧管等用途。

图1 热熔钻的工作原理

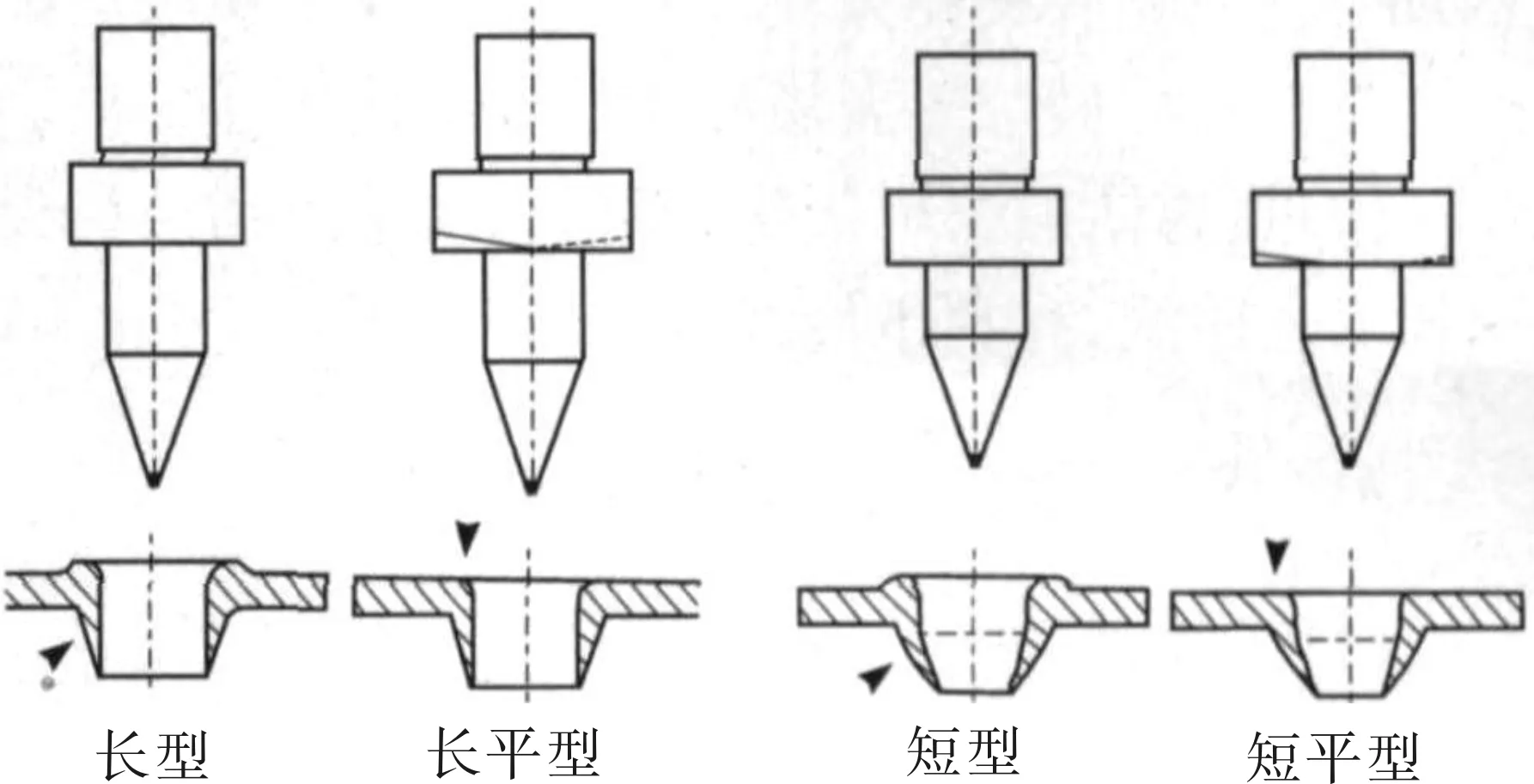

2.2 热熔钻加工孔型

标准热熔钻可以钻削的孔型包括长型、长平型、短型和短平型(见图2)。加工不同孔型时使用的热熔钻头形状也有所不同:加工长型、短型孔的热熔钻头端部是平整的;而加工长平型、短平型孔的热熔钻头端部有一定的弧度。因此,加工出长平型、短平型孔的工件表面是平整的;而加工出长型、短型孔的工件表面则有凸台阶。短钻:用于常用的薄壁。钻头圆柱体部分较短,挤压成型后形成的孔成圆锥形。长钻:用于较厚的工件,或需要加工直孔的情况。钻头圆柱体部分较长,挤压成型后形成的孔更长。

图2 标准热熔钻的加工孔型

3 配置与加工参数

3.1 机床配置

普通钻床、摇臂钻、钻铣床及NC/CNC加工中心都适合于热熔钻,主轴电机功率1.5~3.0kW,转速1000~3500r/min。

3.2 工具配置

1)热熔钻头;2)散热刀柄;3)夹头;4)专用扳手;5)热熔膏;

3.3 加工参数

目前已获得有效应用的热熔钻头/丝锥加工参数见表1。

表1 热熔钻头/丝锥的加工参数

4 热熔钻孔技术应用特点及其实验验证

4.1 热熔钻孔技术的特点和优势

4.1.1 壁厚和成型精度

(1)特点和优势:

图3 紫铜管热熔钻钻孔后镶嵌、研磨成型剖面图

1)可使传统钻孔时产生的切屑转化为联接薄壁工件所需的环颈(位于工件表面以上)和衬套(位于工件表面以下)结构,其总厚度可达工件原始壁厚的3倍左右(见图3)。

2)通过改变工件结构和加工方式(见表2),提高了钻孔的成型精度;

3)通过改变工件结构和加工方式(见表2),减少了加工成型过程中的毛刺产生可能。

表2 工件结构和加工方式的改进

(2)成型精度、毛刺产生情况验证:

图3样件翻边孔孔径为7.2mm,钻孔孔径公差±0.1mm;管件内部无铜屑等杂质;管件表面无明显的划伤压痕、拉伤及氧化现象,翻边后的孔壁光滑、无划伤,孔边无裂纹等现象;高度为1.98mm,工艺要求此翻边孔高度要求大于等于1mm

4.1.2 钎焊熔深

(1)特点和优势:增加了所钻孔位与空调管路件内配管的配合面积,保证了钎焊熔深尺寸确保管路件间系统连接的稳定性。

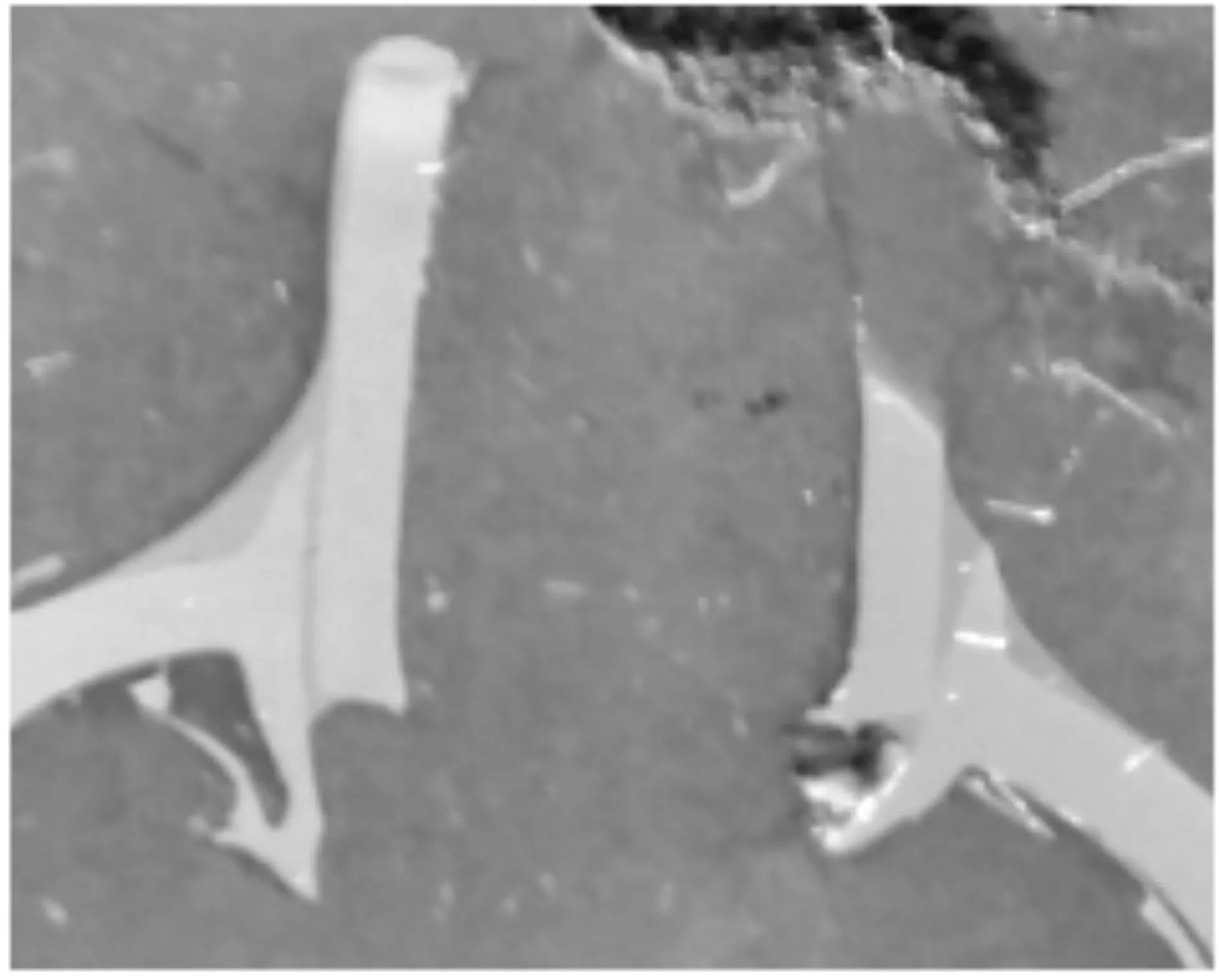

图4 联接焊点钎焊熔深效果剖面图

(2)紫铜管路件焊点联接熔深验证(见图4)。

4.2 表层硬度及防锈、耐腐蚀性能

(1)特点及优势

加工表面因热熔钻头部与金属材料剧烈摩擦产生高温,然后在空气中冷却而获得正火处理效果,使孔的表层硬度及防锈、耐腐蚀性能得以提高,该焊点质量水平得以提升。

(2)相关实验数据以及实验结论:

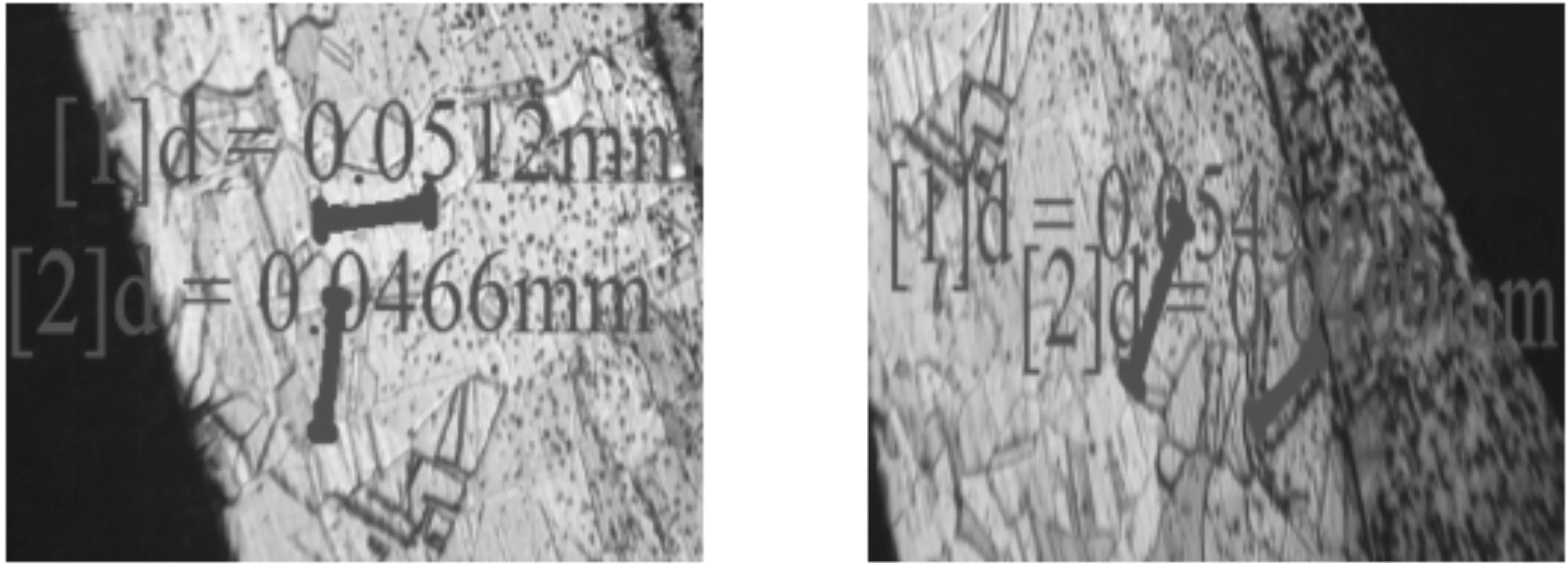

1)对翻边孔解剖的样件进行镶嵌、研磨、并进行金相分析,晶粒度要求<0.1mm,实测晶粒度为0.026mm,晶粒度合格。结论:经热熔钻高温钻孔成型后,高温对紫铜晶粒大小影响在合格范围以内。

2)对样件焊点进行镶嵌、研磨、并进行金相分析,晶粒度要求<0.1mm,实测晶粒度为0.048mm,晶粒度合格。结论:经热熔钻高温钻孔成型后,高温对紫铜焊接联接后晶粒大小在合格范围以内。热熔钻钻孔成型管壁金相对比见图5、6。

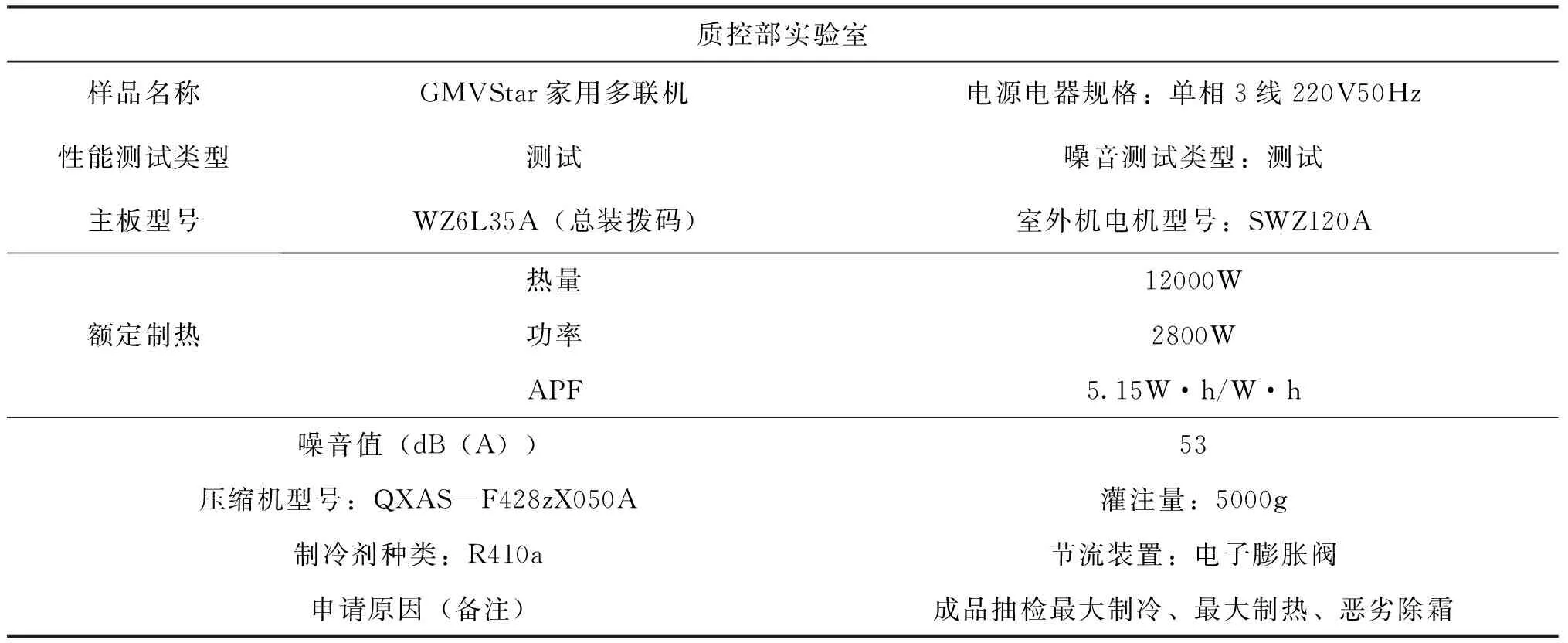

5 热熔钻管路件成型整机实验数据

以GMV-H120WL/A整机上04514100526排气管(TP2MØ12×1)与注氟嘴支管焊点进行焊接试验。整机可靠性测试、噪音测试实验结果合格。见表3、表 4。

图5 管路件热熔钻钻孔成型管壁金相(未焊接)

图6 管路件热熔钻钻孔成型管壁金相(已焊接)

表3 整机可靠性测试数据与结果

表4 噪声测试报告

6 结论

分厂开发出的无屑钻孔技术,在GMV-H120WL/A整机上04514100526排气管(TP2M Ø12×1)与注氟嘴支管焊点进行焊接试验后:

1)成型孔壁,表层硬度及防锈、耐腐蚀性能得以提高。

2)加工成型过程中的热熔钻工艺加工能减少毛刺产生可能。

3)增加了所钻孔位与空调管路件内配管的配合面积,保证了钎焊熔深尺寸确保管路件间系统连接的稳定性。

4)经热熔钻高温钻孔成型后,高温对未焊接钻孔紫铜晶粒大小影响在合格范围以内。

5)经热熔钻高温钻孔成型后,高温对紫铜焊接联接后晶粒大小在合格范围以内。

6)经整机实验验证:空调整机可靠性测试、噪音测试实验结果合格。

参考文献:

[1] 陈学文.热熔钻孔/攻丝技术原理及其应用[J].工具技术,2007,41(7):101-102.