全深冻结井筒隐蔽竖向导水通道综合治理关键技术研究

刘心广 徐建国 马庆福 刘承志 魏久传 张伟杰 李孝朋

(1. 兖州煤业鄂尔多斯能化有限公司,内蒙古自治区鄂尔多斯市,017000;2.鄂尔多斯市营盘壕煤炭有限公司,内蒙古自治区鄂尔多斯市,017000;3.内蒙古昊盛煤业有限公司,内蒙古自治区鄂尔多斯市,017000;4. 山东科技大学地球科学与工程学院,山东省青岛市,266590)

鄂尔多斯等西部矿区地层具有冲积层浅、弱胶结基岩厚度大、多个富水岩层发育的特征,为保障井筒施工安全,全深冻结法凿井技术在富水岩层井筒建设中得到广泛应用。

冻结法凿井技术的原理是利用井筒周围钻设的冻结孔将低温媒剂在孔内循环使用,吸收围岩热量而在地层中形成以冻结孔为结点的冻结止水帷幕。成井后地层逐渐解冻,止水帷幕失效,冻结孔中的冻结管与孔壁之间的环形空间将形成隐蔽的竖向导水通道,在长期水—岩作用下或冻结孔被井巷工程揭露后,经常发生渗水及涌水灾害,甚至造成淹井事故,严重影响矿井建设和生产安全。

由于冻结孔环形空间的隐蔽性和由此引发涌水灾害的严重性,其涌水灾害预防与治理已成为重要技术课题。目前,国内相关专家重点关注冻结井筒涌水灾害的治理方法与技术研究,常规方法包括壁后注浆法、射孔注浆法、引流注浆法及环形截水巷道治理技术。其中壁后注浆法重点和难点在于探查与定位涌水通道,实际工程中即使能暂时揭露导水通道并封堵,但在地下水渗透压力和开采扰动作用下将发展为新通道,需要反复注浆,难以做到标本兼治;射孔注浆工艺复杂,技术难度大,费用较高,且很多工程不具备该方法的基本条件;引流注浆技术是将动水变为静水开展治理工程,在致灾冻结孔确定的情况下能够取得良好治理效果;环形截水巷道治理技术主要适用于冻结孔被直接揭露情形,该方法能够将井筒周围的冻结孔全部揭露并封堵,封堵质量好,然而工程量大,费用较高,且在软岩内施工环形巷道具有一定的风险。以上研究主要针对环形通道引起水害事故所采取的灾后治理方法。随着对冻结孔环形空间导水通道认识的加深,工程技术人员逐渐意识到通过冻结孔环形空间预处理可从根源上预防此类灾害的发生,其中代表性治理方法为泥浆置换技术,有效防止了井底马头门等井巷工程水害事故,但受制于置换水泥浆凝胶时间等因素,环形空间置换高度有限且不可避免产生封闭不良区段。

此外,井壁与冻结地层之间的间隙也是隐伏的竖向导水通道,地层循环冻融过程中促进岩层中损伤通道发展,解冻后将成为围岩地下水进入到井筒的通道,因此非常必要与冻结孔环形空间联合治理。

本文针对全深冻结凿井技术施工的井筒周围的冻结孔及井壁空隙等隐蔽竖向导水通道致灾机制进行了分析,提出隐蔽竖向导水通道涌水联合治理技术体系;在该技术体系指导下,以营盘壕煤矿主井为例,制定了详尽的联合治理方案并付诸实践,取得了良好的治理效果。

1 隐蔽竖向导水通道致灾机制分析

我国西部全深冻结法施工的井筒,由于缓凝水泥浆置换高度受限等原因或未采用预防措施,冻结管与孔壁之间的环形空间不能完全封闭,形成隐蔽且通畅的竖向导水通道。冻结止水帷幕解冻后,由于开挖扰动及长期的水—岩相互作用,围岩内部裂隙增生和扩展,当与环形空间沟通或在井壁接茬等薄弱环节时,井筒内将出现涌水等灾害,主要有如下3种情形,如图1所示。

图1 全深冻结井筒隐蔽竖向通道致灾示意图

(1)高压大流量涌水,破坏井巷工程围岩。冻结孔环形空间未采取封闭措施,井底马头门等辅助井巷工程施工期间,不可避免地揭露或扰动冻结孔,冻结孔导水通道被截断,造成孔内出现高压大流量涌水,特殊情况下还伴有碎石、泥砂等被冲蚀或冻融剥离的围岩碎屑物。该类灾害涌水量大、压力高,治理难度大。如胡家河矿主井井筒中因箕斗装载硐室、上仓通风联络巷贯通施工时揭露冻结孔而发生多次涌水事故,围岩破坏严重,最大涌水量超过150 m3/h。

(2)井壁淋水,影响井筒正常运营。冻结帷幕形成及井筒掘进过程中,冻胀力的聚积与释放加剧岩层变形与破坏,形成损伤裂隙;井筒成井后地层解冻,地下水渗透力造成弱胶结岩体软化、泥化,土压力与地下水静水压力联合施加于井壁上,造成井壁受压破损而产生裂隙,形成渗水通道。此外,井筒接茬处密封质量较差,与渗水通道连通时将引起长期井壁淋水;若得不到及时治理,则有可能出现大流量涌水事故,如平煤某矿风井冻结段施工完成解冻后,在主要含水层段出现井壁破损及淋水现象,采用壁后注浆方法处理过程中,井壁压裂形成孔洞,涌水量激增到300 m3/h,造成井筒被淹。

(3)工作面顶板涌水量激增,增加矿井排水费用。在水头差作用下,不同含水层水通过隐蔽竖向通道发生水力联系。西部矿区煤层开采过程中,裂采比相对中东部矿区显著增大,形成范围较大的导水裂缝带。开采煤层直接充水含水层中地下水以导水裂缝带为通道涌入开采工作面,同时造成含水层测压水位下降,增加了与其他含水层之间的水头差;不断增大的水头差强化了其他含水层与直接充水含水层间的水力联系,表现为上部含水层水持续补给直接充水含水层,导致开采工作面持久性涌水且涌水量激增,大大增加了矿井排水费用。长期的高速水流冲蚀作用还将不断扩充竖向导水通道规模,引起围岩持久性弱化。

因此,为了防止冻结范围地层隐蔽竖向导水通道诱发涌水、涌泥、工作面涌水量增加等地质灾害,需针对井筒冻结孔及井壁与围岩间隙进行全面预注浆处治。

2 全深冻结井筒围岩隐蔽竖向导水通道综合治理技术体系

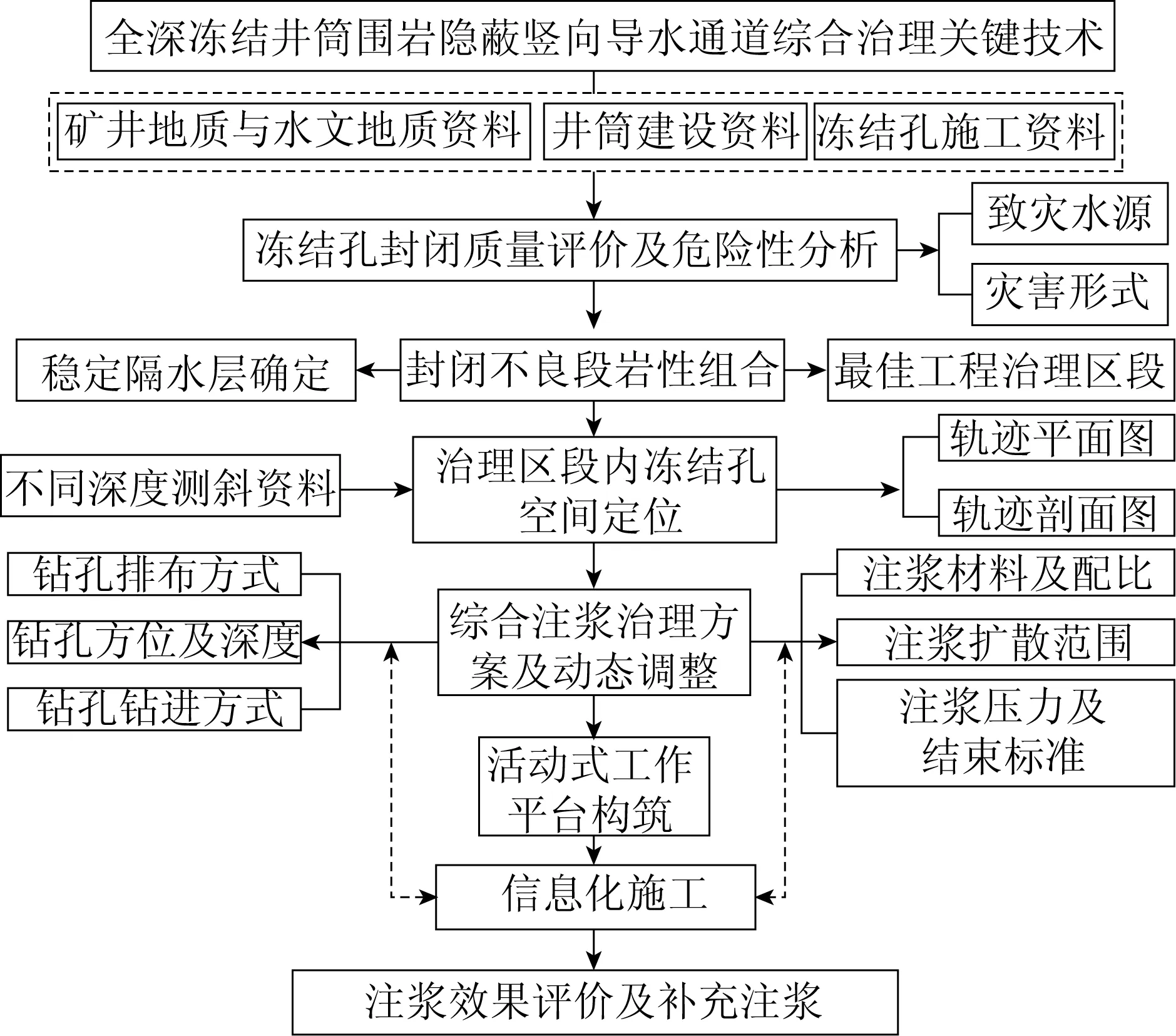

基于我国西部矿区全深冻结井筒隐蔽竖向导水通道致灾机理分析,本文以地质及水文地质分析为基础,采用冻结孔空间定位技术,结合治理工程施工中的信息实时反馈和方案设计的动态调整机制,提出冻结法施工井筒隐蔽竖向导水通道综合治理技术,技术体系如图2所示。

首先进行矿井地质资料与水文地质资料分析,重点研究井筒施工资料、冻结孔测斜与封闭信息、含(隔)水层分布特征,开展冻结孔封闭质量评价及突涌水致灾危险性分析;基于井筒附近地质勘探钻孔,从矿井水文地质学角度研究岩性组合特征,在冻结孔封闭不良段内确定致灾水源及最佳的注浆治理区段;分析冻结孔在不同深度上的测斜资料,研究所有冻结孔在治理区段内的迹线变化,确定其空间位置;然后制定冻结孔环形空间及井壁与围岩间隙的综合治理方案,包括注浆钻孔方案设计及注浆方案设计;在此基础上,在井筒内构筑活动式工作平台,利用该平台实施钻孔及注浆工程,根据钻孔施工及注浆过程中信息实施反馈,动态调整钻孔布设方案及注浆参数;注浆结束后施工检查孔评价注浆效果,必要时开展补充注浆。

图2 综合治理体系图

3 工程应用

3.1 工程概况

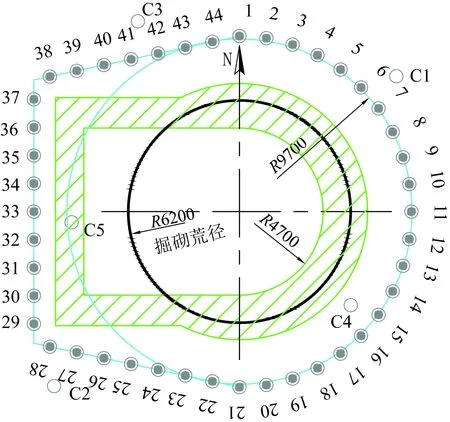

营盘壕煤矿位于内蒙古鄂尔多斯乌审旗境内,采用立井开拓方式,设计生产能力1200万t/a,主井及副井采用全深冻结法施工。主井井口标高+1247.50 m,井筒直径(净)9.40 m,井筒深度849.50 m,穿越表土层厚度43.58 m,基岩段厚度805.92 m。主井冻结深度865.00 m,冻结范围包括井筒下部装载硐室;冻结钻孔44个,钻孔直径192 mm,冻结管采用ø140 mm×6 mm无缝钢管;测温管5个,采用ø127 mm×5 mm无缝钢管,营盘壕煤矿主井冻结孔及测温孔平面分布如图3所示。冻结管下入之前,主井冻结孔采用泥浆置换技术封闭了自孔底以上200 m范围,环形空间其他区段未进行封堵。

营盘壕煤矿主井穿越的主要基岩含水层有两个,分别为白垩系下统志丹群(K1zh)和侏罗系中统直罗组(J2z)承压含水层,基本特征如下:

(1)白垩系下统志丹群(K1zh)孔隙裂隙承压水含水层。该含水层主要为中、细粒砂岩,次为粗粒砂岩或含砾粗粒砂岩,泥质胶结,结构疏松,局部裂隙发育。志丹群含水层平均厚度315.06 m,水位标高+1244.41 m,单位涌水量为0.348~0.454 L/(s·m),渗透系数为0.137~0.578 m/d。因此该含水层的富水性中等,透水性与导水性能强,且天然条件下该含水层与下部承压水含水层的水力联系较小。

(2)侏罗系中统直罗组(J2z)孔隙裂隙承压水含水层。该含水层主要由灰绿色、灰白色中粗粒砂岩组成,夹灰色、浅灰色砂质泥岩、粉砂岩和各粒级砂岩,全区皆有分布。直罗组含水层平均厚度53.04 m,水位标高+1252.37~+1252.39 m,钻孔单位涌水量为0.0429~0.0508 L/(s·m),渗透系数为0.125~0.160 m/d,因此该含水层的富水性弱,透水性与导水性能差。

图3 营盘壕煤矿主井冻结孔及测温孔平面分布图

3.2 隐蔽竖向导水通道综合治理工程

营盘壕煤矿主井施工完成并解冻后,未发生涌水、渗水现象。为防止矿井投产运营后井筒水害发生及主采2-2煤层开采过程中工作面顶板涌水量过大,亟需对冻结孔环形空间及井壁间隙进行预注浆封堵。本文将之前构建的综合治理技术体系运用至盘壕煤矿井筒竖向隐蔽致灾通道的注浆治理工程中。

3.2.1确定冻结孔环形空间封闭不良范围并评价其危险性

营盘壕煤矿主井采用全深冻结法施工,冻结孔共计44个,测温孔5个。分析各冻结孔封闭资料可知,主井冻结孔环形空间仅封闭了自孔底以上200 m的范围,而主采2-2煤层顶板包括直罗组及志丹群等承压含水层均未封闭,成为含水层间产生水力联系的通道。根据地质勘探资料,营盘壕煤矿2-2煤层平均厚度6.29 m,距直罗组承压含水层平均距离为44.59 m。为预计2-2煤层导水裂缝带发育高度,本文采用类比方法计算导水裂缝带范围。选取与本矿地质、开采条件及覆岩条件类似的金鸡滩煤矿、转龙湾煤矿、胡家河煤矿等10余个矿井,根据实测资料,类比矿井典型工作面裂采比为13.7~22.7,平均为18.0,故营盘壕煤矿2-2煤层裂采比取18.0,则导水裂缝带发育高度预计为113.2 m,已波及至直罗组承压含水层。矿井生产阶段,直罗组水通过导水裂缝带进入到开采空间内,导致水位下降,而上部的志丹群承压含水层将通过环形空间等竖向通道对其持续补给,必将增加开采区涌水量,增加排水成本。

3.2.2研究竖向通道封闭不良段岩性组合特征并确定最佳注浆治理区段

为节约治理成本及缩短工期,竖向导水通道无需完全注浆封堵,仅需在含水层间的稳定隔水层中选择合适区段实施注浆工程,封堵隐蔽竖向导水通道即可。据本矿地质资料可知,直罗组与志丹群承压含水层间安定组稳定分布,其岩性主要为粉砂岩和泥岩,为良好天然隔水层。根据实际情况,本工程选择+813.5~+731.5 m里程段内施工。

3.2.3冻结孔探查及其空间定位

根据冻结孔在不同深度的测斜资料,掌握每个钻孔沿深度上的轨迹形态,绘制钻孔轨迹平面图及剖面图,尤其是绘制注浆区段内钻孔轨迹图,确定冻结孔空间位置,以指导注浆钻孔方位角设计。

3.2.4 隐蔽竖向导水通道综合注浆方案设计

联合注浆方案主要包括注浆材料选择及调配方法、注浆液扩散范围、浆钻孔布置方式、注浆顺序、注浆压力及注浆结束标准等部分。

(1)注浆材料选择及动态调配。为提高浆液在竖向通道内的扩散距离并增强凝胶体与围岩的粘结力,进而强化封堵效果,本次注浆以水泥单液浆为主、水泥—水玻璃双液浆(C-S浆液)为辅。浆液由P.O 42.5普通硅酸盐水泥、水玻璃(模数M=3.1~3.4,浓度为35~40 Be)及水配制而成,其中水泥浆采取由稀到浓的顺序逐级调整,水灰比(即水与水泥的质量比)调配区间为2~0.5;若单液浆注浆量过大或长期不起压,则提高浆液浓度,必要时改用双液浆,双液浆C∶S=2∶1~1∶1,凝胶时间控制为0.25~15 min。

(2)浆液扩散范围。根据相邻矿区壁后注浆经验,壁后空隙内浆液扩散距离设计为3~5 m,冻结孔环形空间内扩散距离设计为20~30 m,因此钻孔设计时需要保证相邻钻孔注浆范围产生重叠以保证注浆效果。

(3)注浆钻孔布置方式。采用下行式注浆。设计为1#~6#组注浆钻孔,其中每组包括7个注浆断面,各断面由7个注浆孔组成,则每组钻孔49个,用于揭露44个冻结孔及5个测温孔。注浆断面间距2 m,钻孔呈梅花状布置;综合考虑冻结孔方位以及井筒内电缆及管路的位置,断面内相邻钻孔间距为2.78~5.41 m。梅花状布孔方式不仅可以保证任意相邻的两个钻孔注浆扩散范围产生重叠,还能避免同一断面钻孔布置太密而影响井壁质量。

各注浆钻孔均设计为揭露冻结孔及测温孔,并以此确定钻孔方位角与深度,注浆孔设计深度为4.30~9.56 m,如图4所示。

图4 各组注浆钻孔布置平面示意图

(4)注浆钻孔施工方法及注浆顺序。注浆孔通过风钻施工,使用ø42 mm钻头开孔1.0 m,下入ø42 mm×600 mm不锈钢管作为孔口管;固管后换用ø32 mm钻头套孔钻进。各组钻孔按照1#~6#顺序施工,组内钻孔钻至壁后间隙时实施注浆;当组内所有钻孔完成壁后注浆后继续钻进直至揭露冻结孔及测温孔,实施环形空间注浆封堵。

(5)注浆压力及注浆结束标准。注浆压力是注浆过程的关键控制参数,根据参考文献,注浆压力pg由下式确定:

pg=pw+(0.5~1.5)

(1)

式中:pg——注浆压力,MPa;

pw——地层静水压力,MPa。

根据矿井水文地质资料,注浆段静水压力约为5.16 MPa,则注浆终压不高于6.66 MPa。

注浆结束标准:注入水泥单液浆达到终压后,注浆速率降低至50~60 L/min且稳定30 min,可结束注浆;若浆液为C-S双液浆,注浆压力达到终压,且两种浆液的总注浆速率降至100~200 L/min 且稳定30 min,可结束注浆。

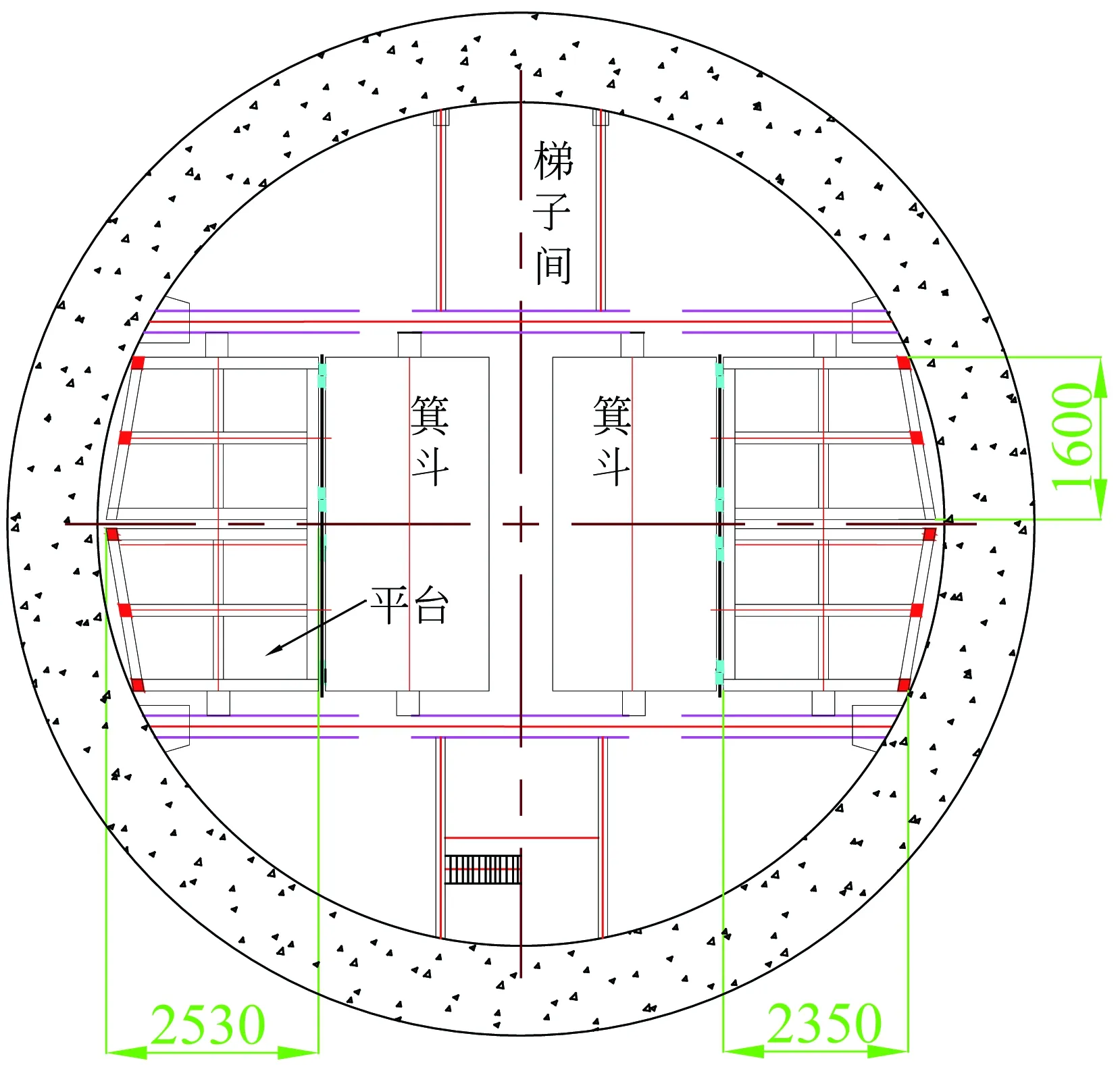

(6)活动式施工平台设计与构筑。为便于施工和运输,施工平台利用主井1号及2号主箕斗上部安装临时工作平台。平台与箕斗之间经10 mm厚钢板做成的连接扣连接,连接扣之间穿过ø30 mm×400 mm连接销,连接销末端钻ø12 mm孔起到固定作用;施工平台梁采用16#槽钢,表面铺设4 mm网纹花板。箕斗两侧副盘,使用2根ø76 mm×6 mm无缝钢管分别焊接在施工平台与箕斗上,中间各串一根ø50 mm×6 mm无缝钢管伸至井壁作为副盘骨架,骨架上固定50 mm厚木板作为副盘平台。施工平台结构示意图如图5所示。

图5 活动式工作平台结构示意图

(7)综合治理工程信息化施工。注浆过程中浆液浓度、单双液浆调换及注浆压力等注浆参量需根据现场施工条件动态调整。此外,根据冻结孔揭露效率与注浆封堵情况及时调整注浆孔布置方式和施工顺序,在保障注浆封堵效果的基础上,降低工程费用并缩短工期。

(8)注浆效果检验及局部补充注浆。注浆工程结束后,利用已有工作平台在井筒不同位置施工检查孔,随机抽检冻结孔环形空间及壁后空隙注浆封堵效果,当检查孔涌水量不大于0.1 m3/h时,则达到注浆要求。

3.3 工程实施及注浆效果分析

营盘壕煤矿综合治理工程于2016年11月11日-12月6日实施,注浆钻孔在实施过程中根据注浆效果及时进行了动态调整。在+813.5~+801.5 m里程段内1#组钻孔揭露冻结孔34个,钻孔涌水量大,多个钻孔涌水量达40~60 m3/h,表明冻结孔环形空间是重要且危险的隐蔽导水通道。冻结孔及注浆孔全部注浆封堵,根据注浆量测算浆液扩散距离较大,注浆效果较好。因此动态调整钻孔施工顺序,跳过2#组、4#组及5#组,直接施工3#组与6#组的部分钻孔,并优化钻孔断面间距及减少钻孔数量。本次注浆共计施工有效钻孔94个,冻结孔及测温孔全部揭露,注入水泥60.85 t,水玻璃0.32 t。

注浆结束后,分别在+785.5 m、+783.5 m、+781.5 m、+779.5 m、+775.5 m、+775.5 m、+773.5 m、+737.5 m等井筒里程处施工检查孔18个,随机挑选冻结孔检查注浆封堵质量。检验结果表明,16个检查孔无涌水,2个检查孔涌水量小于0.01 m3/h,达到验收要求。此外,由于钻孔揭露井壁与围岩间隙后未发现明显涌水,因此在治理过程中将壁后间隙和环形空间同时注浆封堵,经检查孔检验,注浆效果良好。综上所述,在全深冻结井筒围岩隐蔽竖向导水通道综合治理关键技术的指导下,营盘壕主井冻结孔环形空间全部被注浆封堵,且工期短、费用低、经济效益显著。

4 结论

(1)我国西部矿区冲积层浅、基岩弱胶结且遇水易软化和泥化,井筒施工过程中常选用全深冻结法施工,然而封闭不良的冻结孔及井壁后间隙成为重要隐蔽导水通道,在井筒建设期间及运营期间均可能引发涌水灾害;同时沟通了开采煤层直接充水含水层与其他含水层,造成工作面涌水量增大,排水费用及开采成本激增,需要采用有效措施进行处治。

(2)建立了全深冻结法施工井筒隐蔽竖向导水通道的综合注浆治理关键技术体系,该体系以矿井地质与水文资料分析为基础,评价冻结孔环形空间封闭质量及其涌水危险性,确定致灾水源及处置工程施工区间,制定针对性的综合治理方案,依托活动式工作平台实施隐蔽竖向导水通道预注浆封堵工程及注浆效果检验工作,必要时开展补充注浆工作。该关键技术具有治理工期短、成本低的显著优势。

(3)在综合注浆治理关键技术的指导下,依托营盘壕煤矿开展了冻结井筒隐蔽竖向井筒的注浆封堵工作,通过注浆方案的信息化动态调整,累计施工注浆钻孔94个,冻结孔及测温孔全部揭露并顺利完成注浆封堵。经18个检查孔随机抽查检验,达到验收要求,营盘壕煤矿主井隐蔽竖向导水通道综合治理工程取得了理想效果。

参考文献:

[1] 岳中文, 杨仁树, 孙中辉等. 厚砾石层斜井开挖围岩破坏机理模型试验研究[J]. 中国矿业大学学报, 2011(3)

[2] 张驰, 杨维好, 杨志江等. 深厚含水基岩区立井外壁冻结压力的实测与分析[J]. 煤炭学报, 2012(1)

[3] 姚直书,程桦,荣传新.西部地区深基岩冻结井筒井壁结构设计与优化[J]. 煤炭学报,2010(5)

[4] 周晓敏,陈建华,罗晓青.孔隙型含水基岩段竖井井壁厚度拟订设计研究[J]. 煤炭学报,2009(9)

[5] 杨成立.渗流条件下孔隙裂隙岩体冻结温度场初步研究[D]. 中国矿业大学,2011

[6] 杨健辉, 汤秀锋, 张劲松等. 深部矿井回风井冻结施工过程中管涌事故分析[J]. 煤炭科学技术, 2016(3)

[7] 张建国, 姜振泉, 赵万里等. 破裂井壁大流量涌水治理措施[J]. 煤炭技术, 2015(1)

[8] 邵红旗.引流注浆封堵深基岩冻结井筒冻结孔涌水技术[J].煤矿安全,2013(1)

[9] 黄诚, 杨维好, 王宗胜等. 超深部土体地面高压射孔注浆现场实测研究[J]. 岩土工程学报, 2005(4)

[10] 曹祖宝, 邵红旗, 朱明诚. 冻结井筒冻结孔涌水机理及逆流引流注浆封堵技术[J]. 探矿工程(岩土钻掘工程), 2012(8)

[11] 吴璋, 王晓东, 武光辉等. 井筒冻结孔解冻涌水发生机制及其控制技术[J]. 煤田地质与勘探, 2015(1)

[12] 邵红旗. 深基岩冻结井筒封闭不良冻结孔水害治理技术[J]. 煤炭科学技术, 2013(10)

[13] 王衍森, 张成银, 张春虎等. 基岩冻结凿井冻结孔的泥浆置换充填研究[J]. 中国矿业大学学报, 2013(5)

[14] 陈新年, 奚家米, 张琨. 井筒超深冻结孔封孔缓凝水泥浆性能研究[J]. 煤炭科学技术, 2015(3)

[15] 杨伟光, 冯旭海, 田乐. 冻结孔环形空间充填材料密度试验研究[J]. 煤炭科学技术, 2014(s1)

[16] 王衍森, 程建平, 薛利兵等. 冻结法凿井冻结壁内外部冻胀力的工程实测及分析[J]. 中国矿业大学学报, 2009(3)

[17] 中华人民共和国国家标准. GB 50511-2010 煤矿井巷工程施工规范[S]. 北京:人民出版社,2010

[18] 中华人民共和国国家标准. GB 50213-2010煤矿井巷工程质量验收规范[S]. 北京:人民出版社,2010