无机氢氧化镁铝阻燃剂对中密度纤维板阻燃性能的影响

兰 平,杨 蕊,李维刚,计 颖

(1.南京林业大学 材料科学与工程学院,江苏 南京 210037;2.江苏苏林木业有限公司,江苏 沭阳 223613;3.承德市工程建设质量监督站,河北 承德 067000)

中密度纤维板(medium density fiberboard,MDF)是人造板中最主要的板种,2015年我国MDF年产量达5 769万m3,占全部人造板产量的20%,广泛应用于房屋建筑、室内装修、家具和车船制造等行业。从木质材料燃烧过程来看,木质材料在100~150℃以蒸发水分为主,150~200℃时热分解开始加快,当温度达到225℃以上,热分解放出的可燃气体与氧气形成气相燃烧,木质材料表面与氧气反应形成固相燃烧。因此普通MDF很容易被点燃引起火灾,并且在火灾发生时会加速火势的蔓延和扩散[1]。我国于2006年颁布强制性国家标准GB 20286-2006《公共场所阻燃制品及组件燃烧性能要求和标识》,要求新建或改建的公共场所使用的材料必须满足相应的阻燃等级要求。因此若要扩展MDF的应用范围,应对其进行阻燃处理,赋予它一定的阻燃特性[2]。

据统计,火灾中80%的死亡是由材料在燃烧过程中释放的浓烟和有毒气体造成的[3-4]。因此,阻燃剂除应具有优良的阻燃效果外,低毒、低烟也是必不可少的要求。自上世纪80年代以来,减毒、抑烟成为阻燃领域研究的热点,无机阻燃剂的用量逐年递增。无机阻燃剂中的氢氧化铝(ATH)因兼具填充、阻燃和抑烟等多重功能,且本身无毒,阻燃过程中不产生二次污染,被广泛应用于橡胶、塑料和纤维等高聚物中。据统计,美国每年ATH的用量在10万t,欧洲国家ATH的用量占阻燃剂总量的53%左右[5-7]。但单独使用ATH时, ATH与高聚物相容性差,需要较大的添加量才能达到较好阻燃的效果,直接影响材料的机械和加工性能。近年来,人们通过将ATH进行表面改性、超细化处理以及与其他阻燃剂复配使用来提高阻燃的效果,减少ATH用量[8-10]。另一些研究表明,将ATH和氢氧化镁(MH)通过一定的方法有机地结合在一起,使其兼具ATH和MH双重特性,能在较宽温度范围内抑制材料的燃烧,提高阻燃效率,降低使用量[11-12]。

因此,采用共沉淀法制备一种无机氢氧化镁和氢氧化铝复合阻燃剂,并将它和ATH分别作为阻燃剂用于压制阻燃中密度纤维板,借助锥形量热仪分析比较这2种阻燃剂对中密度纤维板燃烧过程中的热释放性能、质量变化、烟释放性能和烟气毒性的影响。探讨无机氢氧化镁铝阻燃剂在中密度纤维板中的阻燃效果。

1 材料与方法

1.1 材料

杨木购于南京木材市场;杨木纤维由杨木经削片、蒸煮软化、纤维分离和干燥制得,纤维含水率为8%;脲醛树脂胶粘剂由实验室自制,固含量(质量分数)49%;氢氧化铝、氢氧化钠和氯化镁均为市售。

1.2 无机氢氧镁铝复合阻燃剂的制备

称取一定量的ATH粉末,倒入三口烧瓶中,加入一定量的去离子水,配制质量分数约为150 g/L的氢氧化铝浆体,用氢氧化钠溶液调节pH至11.0~11.5,将三口烧瓶置于恒温水浴中,以300 r/min的转速搅拌,并将溶液升温到70℃,按照复合阻燃剂中氢氧化镁与氢氧化铝质量比为1∶6配制氯化镁溶液,采用等压分液漏斗将氯化镁溶液缓慢滴加到三口烧瓶中,反应1 h,保温陈化1 h,过滤,经去离子水洗涤多次后,烘干制得样品。

1.3 MDF的制备

MDF预定密度为750 kg/m3,板面尺寸为300 mm×300 mm×10 mm;施胶量为12%(按绝干纤维的质量计);热压温度160℃,热压压力3.5 MPa,热压时间30 s/mm。制备阻燃MDF时,先施胶,再加入阻燃剂,搅拌混合均匀后进行铺装、预压、热压、冷却、锯切检测。ATH添加量为16%,复合阻燃剂添加量为10%,均以绝干纤维的质量计算。

1.4 阻燃性能测试

将未添加阻燃剂的中密度纤维板标记为MDF1,将添加16%ATH的中密度纤维板标记为MDF2,将添加10%无机氢氧镁铝复合阻燃剂的中密度纤维板标记为MDF3,将板材加工成尺寸为100 mm×100 mm测试样品进行燃烧测试。MDF样品的燃烧测试参照ISO5660-2002中规定的方法,采用英国FTT公司生产的锥形量热仪(cone calorimeter,CONE)进行测定,热辐射功率为50 kW/m2。对MDF的点燃时间(time to ignition,TTI)、热释放速率(heat release rate,HRR)、总热释放量(total heat release,THR)、质量损失速率(mass loss rate,MLR)、残余物质的量(Mass)、烟比率(smoke ratio,SR)、总烟释放量(total smoke release,TSR)、一氧化碳生成速率(CO production rate,COP)和二氧化碳生成速率(CO2production rate,CO2P)等指标进行分析。

2 结果与分析

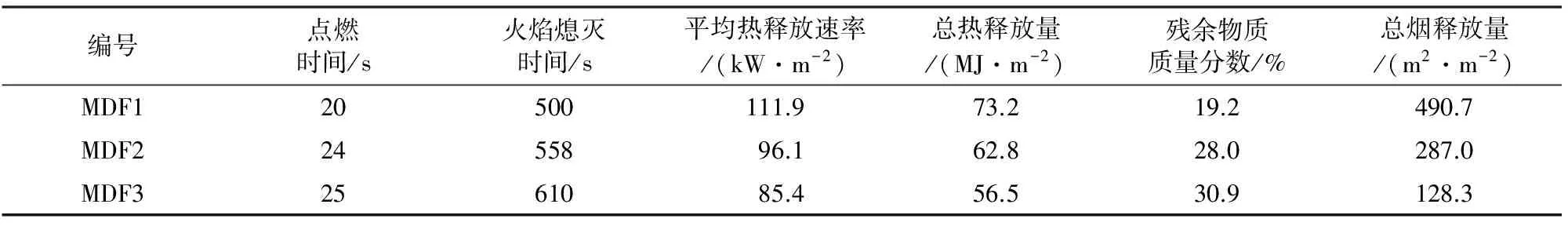

为了考察ATH和氢氧化镁铝复合阻燃剂在MDF中的阻燃效果,采用锥形量热仪对MDF样品进行燃烧性能测试,MDF在外部热源的辐射下,经历升温、热分解、点燃、有焰燃烧和火焰熄灭进入阴燃5个不同阶段。由于加入不同的阻燃剂后,MDF样品的点燃时间、火焰熄灭时间均发生变化,为了全面了解MDF燃烧全过程的各指标的变化规律,取MDF燃烧650 s,3组MDF样品全部进入阴燃阶段的测试时间,计算平均热释放速率(av-HRR)、总热释放量(THR)、总烟释放量(TSR)、残余物质的量(Mass)。具体结果见表1。

表1 无机阻燃剂对中密度纤维板燃烧性能的影响

2.1 点燃时间

点燃时间是评价材料阻燃性能的重要指标之一。点燃时间越长,说明材料越不易被点燃,材料的阻燃性能越好。在外部热源的辐射下,MDF样品表面温度逐渐升高,半纤维素和纤维素先后发生分解产生一氧化碳、甲烷、醚类等可燃性气体,当气体达到可燃浓度时就发生着火,MDF样品被点燃。从表1可以看出,添加16%ATH的MDF2比空白组MDF1点燃时间延长了4 s,添加10%镁铝复合阻燃剂的MDF3比空白组MDF1点燃时间延长了5 s。这主要是由于氢氧化物受热分解吸热,降低MDF表面的温度,同时脱水生成的水蒸气稀释MDF热分解产生的可燃气体和氧气浓度,从而延缓的点燃时间。

2.2 热释放性能

热释放速率(heat release rate,HRR)是单位面积的材料在燃烧过程中释放热量的速率,HRR的最大值称为最大热释放速率(pkHRR)。总热释放量(total heat release,THR)是单位面积的材料在燃烧过程中释放热量的总和。HRR和THR是评价材料火灾安全性能的重要热量释放参数。HRR或THR越大,材料燃烧释放的热量就越多,材料在火灾中的危险性就越大。

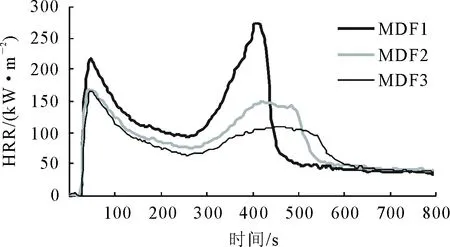

3组MDF样品的HRR随时间变化趋势如图1所示。第1热释放峰值对应于样品点燃时的短暂有焰燃烧过程,第2热释放峰值对应于MDF样品沿厚度方向由受火面到背面全部炭化后的炭燃烧阶段,对样品燃烧过程中热量释放贡献较大。由图1和表1可知,加入阻燃剂的MDF的热释放曲线趋于平缓,热释放速率大大降低,总热释放量下降。未添加阻燃剂的MDF1的平均热释放速率为111.9 kW/m2,第2热释放速率峰值为272.9 kW/m2,出现时间为405 s,总热释放量为73.2 MJ/m2。加入无机阻燃剂处理后的MDF2和MDF3平均热释放速率分别下降14.1%和23.7%,第2热释放速率峰值分别下降45.4%和59.4%,峰值出现时间分别向后推迟15 s和60 s,总热释放量分别下降14.2%和22.3%。这主要是由于无机氢氧化物分解生成的结晶水吸热降低MDF表面温度,并且稀释样品表面的可燃性挥发物和氧气浓度,减缓燃烧速率;同时,氢氧镁铝分解生成的Al2O3和MgO覆盖在材料表面,阻止可燃性气体流动,提高MDF抵抗火焰能力,延缓样品炭化过程,推迟第2热释放峰值出现时间。第2热释放峰值出现时间越晚,意味火灾发生时强火到来的时间越长,越有利于人员的逃生或进行扑救。

从热释放性能来看,无机氢氧化镁铝复合阻剂的阻燃效果优于单一组分ATH,这主要是由于MH的热分解温度超过300℃,热稳定性好于ATH;同时MH分解生成的MgO本身是良好的耐火材料,能在MDF表面形成更好的隔热层,从而显著提高阻燃温度,降低热量释放,提高阻燃效率。

图1 无机阻燃剂对中密度纤维板热释放速率的影响

2.3 质量变化

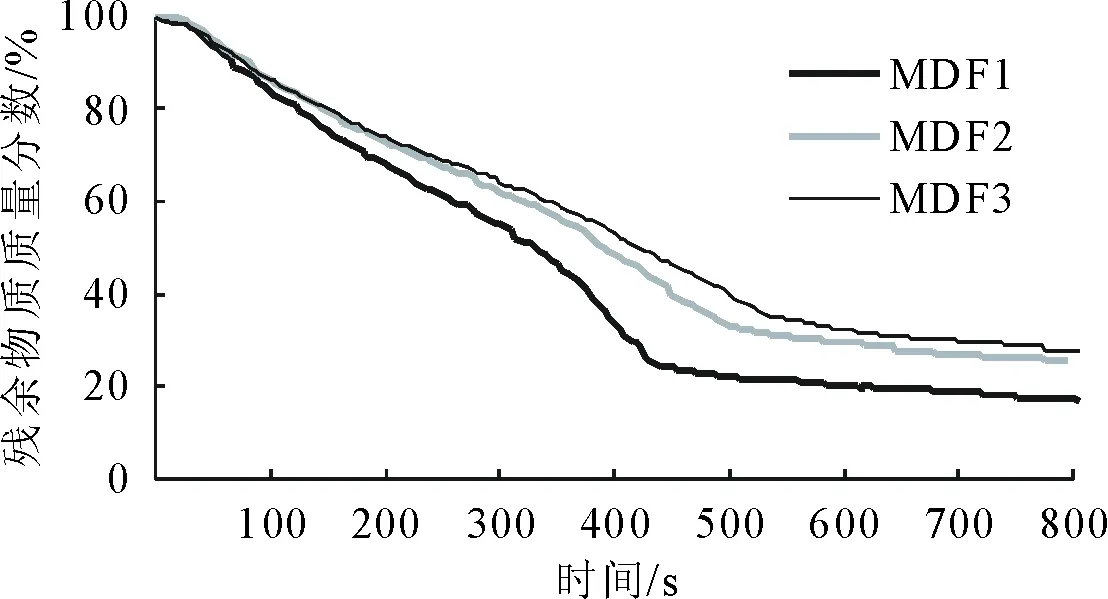

残余物质的量是表示燃烧过程中某一时刻样品的质量,由于MDF样品的初始质量略有不同,因此本文采用相对质量分数来表示,即某一时刻MDF样品残余物质的质量与初始质量的百分数。由图2和表1可知,加入无机氢氧化物阻燃剂后,MDF的残余物质质量分数明显增加,成炭率显著提高。与MDF1相比,在650 s时MDF2和MDF3的残余物质量分数分别提高了31.4%和37.9%。

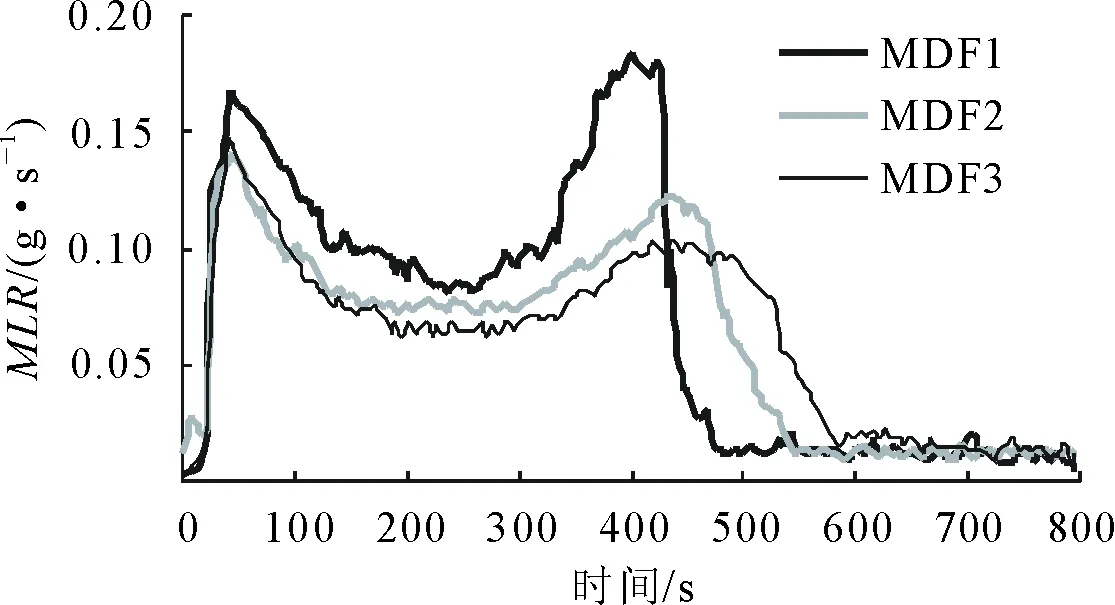

质量损失速率(mass loss rate,MLR)是材料在燃烧过程中质量减少的速率,反映材料在燃烧过程中的热解、挥发及燃烧程度。3组MDF样品的MLR随时间变化趋势如图3所示。由图3可知,MDF的质量损失主要发生在有焰燃烧阶段, MDF在有焰燃烧释放热量速率最快的阶段对应于MDF热解产生可燃物最多和质量损失最大的阶段。加入无机氢氧化物阻燃剂处理后,MDF的MLR减小,第2质量损失峰值下降,MDF2和MDF3的第2质量损失速率峰值分别下降33.9%和44.3%。从燃烧过程中MDF质量变化来看,无机氢氧化镁铝复合阻燃剂能更有效降低MLR,提高成炭率。

图2 无机阻燃剂对中密度纤维板残余物质质量分数的影响

图3 无机阻燃剂对中密度纤维板质量损失速率的影响

2.4 烟释放性能

火灾中烟气是造成人员伤亡的主要因素,因此材料在燃烧过程中的烟释放性能是评价材料火灾安全性能的另一重要指标。烟比率(smoke ratio,SR)表示燃烧过程中样品某一时刻烟释放的浓度。总烟释放量(total smoke release,TSR)是单位面积的样品在燃烧过程中释放烟量的总和。

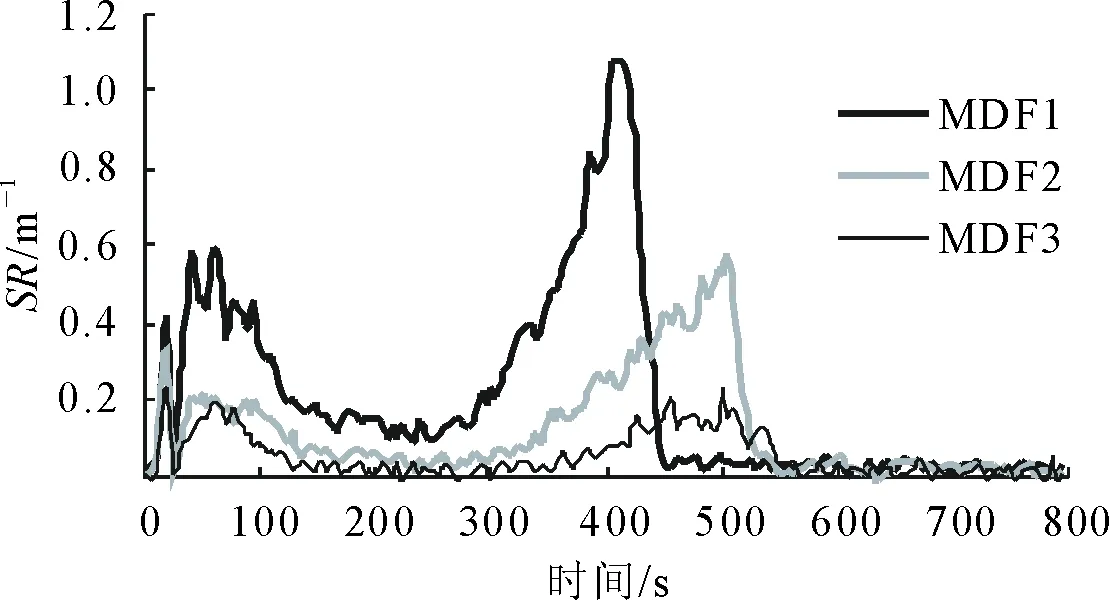

由图4可知,SR曲线与MLR曲线有着相似的变化规律,2个烟释放峰值对应2个快速质量损失过程。第1烟释放的峰值出现在样品点燃时,这主要是由于MDF样品刚点燃时烟雾中含有较多的水蒸气等不燃性挥发物,同时体系的燃烧温度较低和处于相对缺氧状态,产生较多的未彻底氧化的有机物质。MDF的烟释放主要集中在第2次质量损失速率最快阶段,未添加阻燃剂的MDF的SR峰值为1.08 1/m,加入无机阻燃剂处理后的MDF2和MDF3的SR峰值分别下降了46.3%和78.7%。

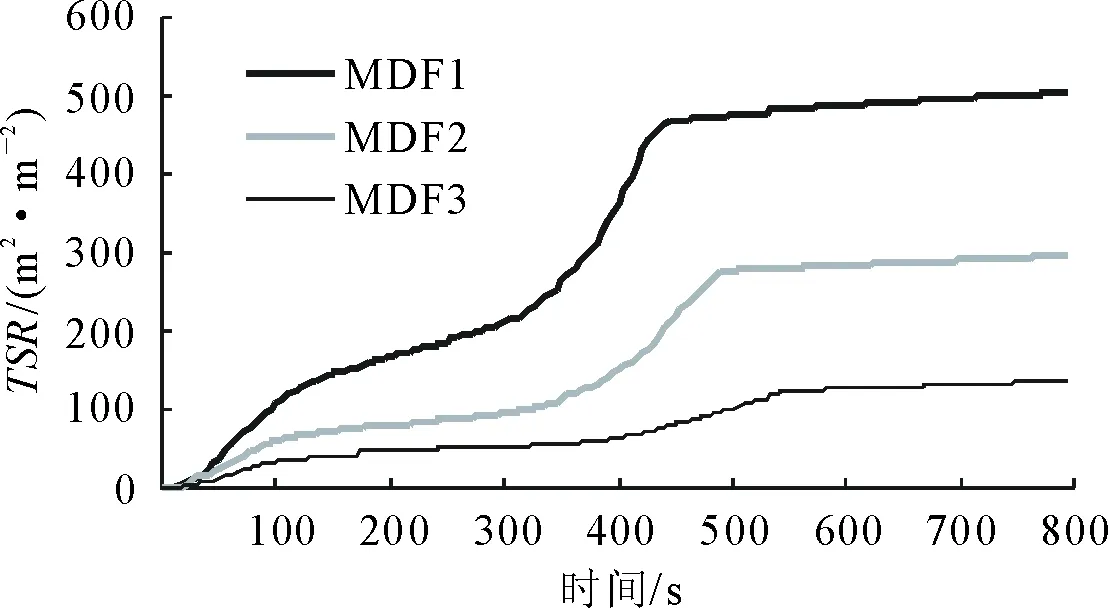

3组MDF样品的TSR曲线如图5所示,结合SR曲线可知,MDF的烟释放量主要发生在有焰燃烧阶段。由表1可知,未添加阻燃剂的MDF1在650 s时的TSR为490.7 m2/m2,加入无机阻燃剂处理后的MDF2和MDF3的TSR分别下降了41.5%和73.8%。这是由于加入无机阻燃剂后,MDF的质量损失速率减小,随着燃烧分解物质的减少,产生的烟雾也相对减小。同时,无机阻燃剂分解释放的水汽能稀释吸收烟气,起到消烟的作用。从烟释放性能来看,无机氢氧化镁铝的阻燃效果好于单一的ATH,无机氢氧化镁铝复合阻燃剂具有更好的协效抑烟效果。

图4 无机阻燃剂对中密度纤维板的烟比率(SR)的影响

图5 无机阻燃剂对中密度纤维板的总烟释放量的影响

2.5 烟气毒性

无机氢氧化镁铝阻燃剂的阻燃作用主要来自于氢氧化物热分解生成相对应的氧化物和水蒸汽,氧化物在材料表面形成覆盖层隔绝空气,水蒸汽起冷却作用和稀释材料表面可燃气体,从而减少可燃条件。因此,无机氢氧化镁铝在抑制燃烧和产烟的同时,无有害气体产生。MDF在燃烧过程中的烟气毒性主要来自MDF材料本身。MDF在外部热源作用下热解燃烧,碳元素在完全氧化状态下生成二氧化碳(CO2),不完全氧化状态下则生成一氧化碳(CO)和其他有机物。

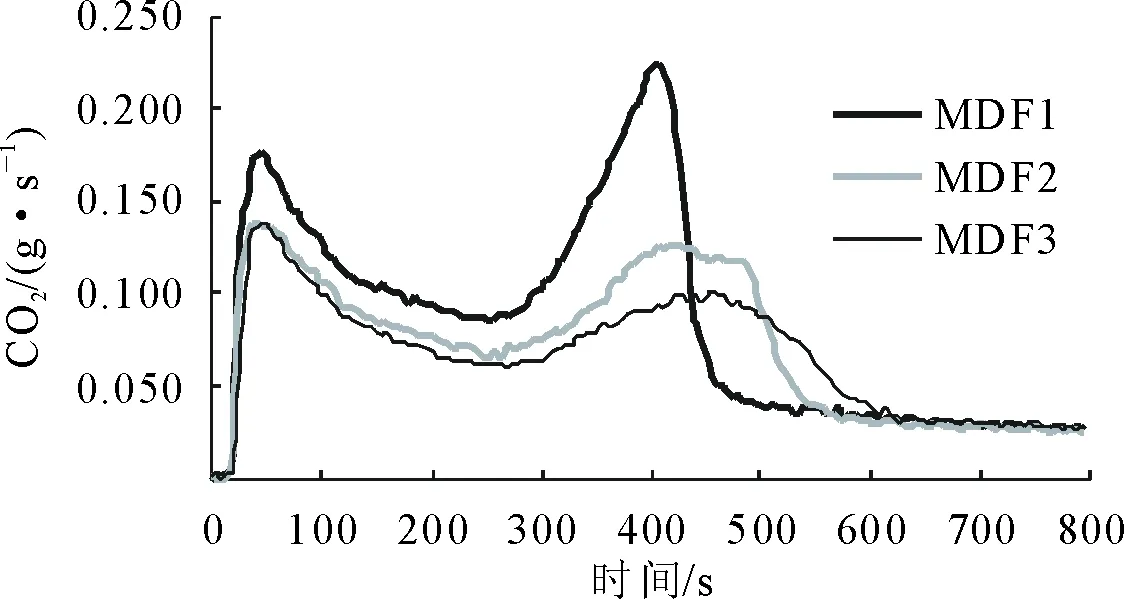

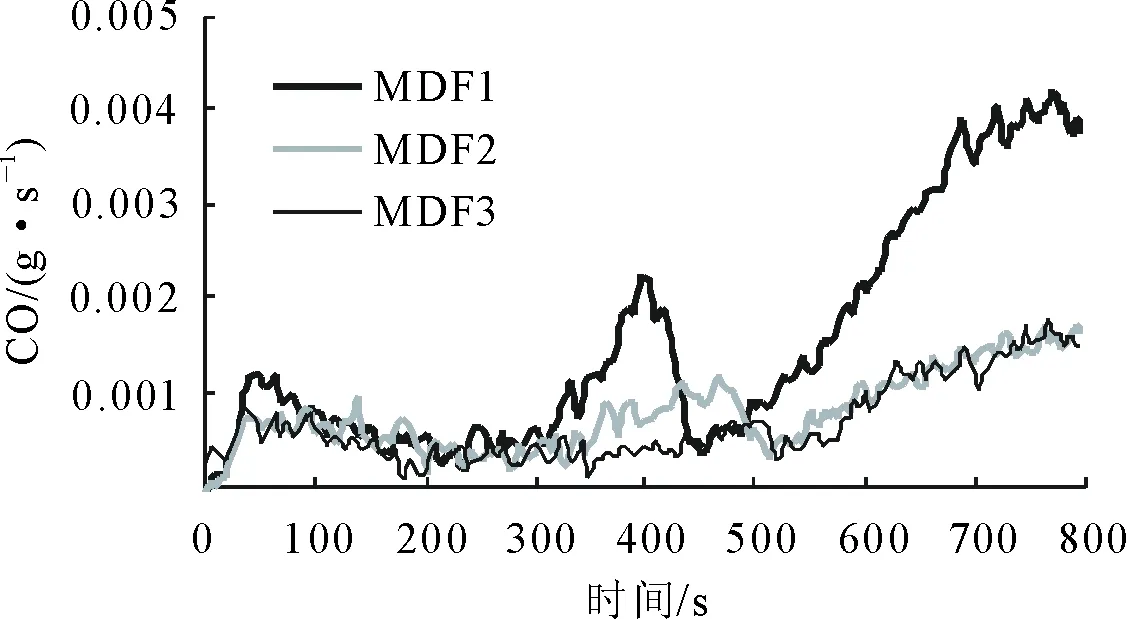

3组MDF样品的在燃烧过程中CO2和CO的生成速率由图6和图7所示。CO2生成速率与热释放速率变化规律一致,CO2主要在有焰燃烧阶段生成,在火焰熄灭后的阴燃阶段大幅度下降。加入无机阻燃剂后CO2的生成速率大大降低。CO主要产生在是在阴燃阶段,未添加阻燃剂的MDF1的CO的生成速率远远高于阻燃处理的MDF2和MDF3。这是由于在火焰熄灭以后,木质纤维热解生成的炭在高温下与空气接触,发生气固氧化反应生成大量CO,而添加无机氢氧化物阻燃剂的MDF2和MDF3,氢氧化物分解生成的氧化物覆盖在MDF样品表面,减少空气接触,降低CO生成量。此外,未添加阻燃剂的MDF1在对应于HRR曲线中第2放热峰的位置,CO有一个较大的生成量,这是由于未经阻燃处理的MDF中的纤维燃烧速率快,体系释放出较多的可燃性气体,造成体系相对缺氧,产生不完全氧化生成较多的CO。

图6 无机阻燃剂对中密度纤维板的CO2生成速率的影响

图7 无机阻燃剂对中密度纤维板的CO生成速率的影响

3 结论与讨论

CONE是由美国国家科学技术研究所(NIST)的Babrauskas在1982年发明的材料燃烧测试仪器,它可以同时获得材料燃烧过程中的热量、质量以及发烟相关的信息。目前CONE已应用于木材和木质复合材料的燃烧性和阻燃性的评价[13-14]。由于MDF属于由植物纤维为基质物质构成的木质复合材料,在外部热源的加热下,MDF中的纤维素、半纤维素和木质素通常不直接燃烧,而是先发生脱水、热分解、炭化后再燃烧。因此,不同于树脂塑料等材料在燃烧过程中只有1个pkHRR,3组MDF的HRR曲线均有2个pkHRR[15-16]。此外通过对比不同燃烧参数,MDF的HRR与MLR和SR之间存在密切的相关性。MDF的MLR曲线形状与HRR曲线相似,质量损失与热释放基本同步,质量损失峰值对应于热释放速率峰值。这是由于MDF在外部热源的辐射下发生热分解产生热量释放,同时纤维素、半纤维素等大分子降解成可挥发性的小分子,造成质量的损失[17-18]。MDF的SR与MLR相关,MLR越大,SR越大。这一结果与Ishihara[19]报道的木材和胶合板燃烧时产烟浓度随质量损失增加而增加相吻合。加入无机氢氧化镁铝阻燃剂后,MDF的HRR减小,MLR和SR下降,表现出良好的降低热量释放、减少质量损失和抑制烟气生成多重阻燃功效。这是由于以下几个方面的原因:1)无机氢氧化镁铝的分解反应是一个吸热反应,在外部热源的作用下,无机氢氧化化镁铝发生分解,吸收MDF燃烧过程中放出的部分热量,同时分解反应生成的水蒸气也是冷却剂,对MDF起到冷却降温作用,使得MDF中的木质纤维的热分解减缓,从而降低热量释放和质量损失;2)无机氢氧化镁铝分解生成的水蒸气,能够稀释MDF热解产生的可燃性气体和氧气浓度,减缓燃烧速率或阻止燃烧进行,从而减小热量释放;3)无机氢氧化镁铝分解生成的氧化物覆盖在材料表面,减少燃烧条件,阻止火焰蔓延,从而减少质量损失和热量释放;4)在燃烧过程中无机氢氧化镁铝本身无有害气体和烟雾生成,分解释放的水汽能够稀释吸收木质纤维燃烧产生的烟雾,抑制烟气生成。

本文采用CONE法研究无机氢氧化镁铝复合阻燃剂和氢氧化铝(ATH)在MDF中的阻燃效果。研究结果表明,无机氢氧化镁铝阻燃剂具有显著的阻燃抑烟效果。MDF的点燃时间延长4~5 s;MDF的热释放速率降低,热释放速率的第2峰值大大降低,且出现时间向后推迟,总热释放量下降;MDF在燃烧过程中的质量损失速率与热释放速率密切相关,MDF的质量损失速率降低,成炭率提高;MDF在燃烧过程中的烟释放浓度下降,总烟释放量减少;烟气中CO2和CO的生成速率降低。与单一的ATH相比,无机氢氧化镁铝复合阻燃剂体系中的MH和ATH具有协同阻燃效果,MH的加入使体系具有ATH和MH双重特性,具有更好的阻燃消烟效果。显著提高阻燃温度,能更有效地降低热量释放和烟释放,提高阻燃效率,减少阻燃剂用量。

参考文献:

[1] 徐洪锦.不同木材燃烧性及阻燃处理的效能研究[J].中南林业科技大学学报,2012,32(8):141-144.

XU H J.Study on combustibility of different wood and efficiency of fire-retardant treatment [J].Journal of Central South University Forestry and Technology,2012,32 (8):141-144.(in Chinese)

[2] 王晓倩,于志明,张扬,等.速生杨木单板染色阻燃性能研究[J].西北林学院学报,2016,31 (5):276-280.

WANG X Q,YU Z M,ZHANG Y,etal.Dyeing and flame retardant properties of poplar veneer [J].Journal of Northwest Forestry University,2016,31 (5):276-280.(in Chinese)

[3] 黄晓东.竹胶合板阻燃性能的研究[J].西北林学院学报,2006,21 (2):146-149.

HUANG X D.A study on fire-retardant property of the bamboo plywood [J].Journal of Northwest Forestry University,2006,21 (2):146-149.(in Chinese)

[4] 黄晓东,刘艳.福建市场常见装饰装修板材燃烧热释放速率研究[J].西北林学院学报,2002,17 (2):79-82.

HUANG X D,LIU Y.Burning heat release rate of some decorative boards on Fujian market [J].Journal of Northwest Forestry University,2002,17 (2):79-82.(in Chinese)

[5] 刘立华.环保型无机阻燃剂的应用现状及发展前景[J].化工科技市场,2005(7):8-11.

LIU L H.Application and development of environmental inorganic flame retardant [J].Chemical Technology Market,2005(7):8-11.(in Chinese)

[6] 陈培榕,吴耀国,刘保超.新型氢氧化物阻燃剂在胶粘剂领域中的应用进展[J].中国胶粘剂,2009,18(4):53-57.

CHEN P R,WU Y G,LIU B C.Application of novel hydroxide flame retardant in adhesives [J].China Adhesives,2009,18(4):53-57.(in Chinese)

[7] ELBASUNEY S.Novel mutil-component flame retardant system based on nanoscopic aluminium trihydroxide (ATH) [J].Powder Technology,2017,305:538-545.

[8] 刘磊,王建立.氢氧化铝镁复合阻燃剂制备技术研究[J].硅酸盐通报,2014,33(1):225-230.

LIU L,WANG J L.Study on preparation of alumimum magnesium hydroxide composite flame retardant [J].Bulletin of the Chinese Ceramic Society,2014,33(1):225-230.(in Chinese)

[9] XU Z S,YAN L,CHEN L.Synergistic flame retardant effects between aluminum hydroxide and halogen-free flame retardants in high density polyethylene composites [J].Procedia Engineering,2016,135:631-636.

[10] RAMAZANI SA A,RAHIMI A,FROUNCHI M,etal.Investigation of flame retardancy and physical-mechnical properties of zinc borate and aluminum hydroxide propylene composites [J].Materials and Design,2008,29:1051-1056.

[11] 安璐,高庆,徐祖顺,等.氢氧化铝及其复合材料在聚合物中的阻燃应用[J].绝缘材料,2008,41(1):30-32.

AN L,GAO Q,XU Z S,etal.The flame retardant application of Al(OH)3 and its composites in polymer [J].Insulating Materials,2008,41(1):30-32.(in Chinese)

[12] 王娟,李志伟,李小红,等.氢氧化镁协同阻燃研究进展[J].中国塑料,2010,24(9):11-16.

WANG J,LI Z W,LI X H,etal.Research progress in synergistic flame retardants of magnesium hydroxide [J].China Plastics,2010,24(9):11-16.(in Chinese)

[13] 王真,吴玉章,马星霞.木材及木质复合材料的燃烧发烟规律[J].南京林业大学学报:自然科学版,2015,39(4):120-125.

WANG Z,WU Y Z,MA X X.A smoke regularity of wood and wood-based panels be burned [J].Journal of Nanjing Forestry University:Natural Science Edition,2015,39(4):120-125.(in Chinese)

[14] 李坚.木材波谱学[M].北京:科学出版社,2003:269-284.

[15] HEWITT F,RHEBAT D E,WITKOWSKI A,etal.An experimental and numerical model for the release of acetone from decomposing EVA containing aluminium magnesium or calcium hydroxide fire retardants [J].Polymer Degradation and Stability,2016,127:65-78.

[16] TANG H,ZHOU X B,LIU X L.Effect of magnesium hydroxide on the flame retardant properties of unsaturated polyester resin [J].Procedia Engineering,2013,52:336-341.

[17] 吴玉章,原田寿郎.人工林木材燃烧性能的研究[J].林业科学,2004,40(2):131-136.

WU Y Z,HARADA T.Study on the burning behavior of plantation wood[J].Scientia Silvae Sinicae,2004,40(2):131-136.(in Chinese)

[18] TRAN H C,WHITE R H.Burning rate of solid wood measured in a heat release rate calorimeter [J].Fire and Materials,1992,16:197-206.

[19] ISHIHARA S.Smoke and toxic gases produced during fire [J].Wood Research and Technical Notes,1981,16(5):49-62.