高气压对MPCVD沉积金刚石薄膜的影响

梁 天,汪建华,翁 俊,刘 繁,孙 祁,周 程,熊 刚,白 傲

(武汉工程大学 湖北省等离子体化学与新材料重点实验室,武汉 430073)

0 引言

金刚石的诸多优良特性使其在应用材料领域受到广泛的关注,其硬度极高、耐磨性好、摩擦系数低、化学稳定性好、带隙宽、红外透过率高以及热学、电学性能优异[1-3],因此人造CVD金刚石广泛应用于机械刀具涂层、特殊光学窗口、集成电路产业等领域[4]。在人造金刚石薄膜的制备方法上微波等离子体化学气相沉积法(Microwave Plasma CVD,MPCVD)相比于其他常用方法如高温高压法(High Tempera⁃ture and High Pressure,HTHP)以及热丝化学气相沉积法(Hot-Filament CVD,HFCVD)最重要的优势在于制备过程中放电过程稳定、纯净没有电极污染[5],所制备出的金刚石的品质要较其他方法有明显优势、应用范围更广泛。微波化学气相沉积(MPCVD)经过了30多年的发展,在品质、制备面积以及均匀性上已经有了跨越性的突破[6-9],广大科研工作者提供了大量的基础性研究。而对于MPCVD来说,需要补足的方面还包括沉积速率和面积的提高以及在提高的过程中产品质量、均匀性的保证。

截止目前,国内外研究者用各种类型的MPCVD设备研究金刚石薄膜,Man等[10]在5 kW圆柱型MPCVD(2 450 MHz)设备中使用CH3OH/H2作为气源已经沉积了50 mm直径的金刚石薄膜并研究了光学表征,Zuo等[11]在2 450 MHz石英钟罩型MPCVD装置上进行了自支撑金刚石薄膜的均匀性和质量的研究。King等[12]通过用915 MHz微波能量替换2 450 MHz微波能量从而达到更大的尺寸的研究结果。Ando等[13]使用60 kW MPCVD(915 MHz)装置在150 mm的衬底上沉积了大面积的金刚石薄膜,并详细研究了CVD的形貌控制条件和金刚石薄膜结构等[14]。最近,Li等[15]设计了一种新型MPCVD金刚石薄膜沉积装置,初步试验表明其等离子体的密度和沉积的金刚石膜质量在已知设备中是很高的。综上所述,若干种类型的MPCVD沉积金刚石薄膜装置都是以增加金刚石的均匀性和面积为导向。但具有单模室的设备,如圆柱型MPCVD装置、石英钟罩型MPCVD装置和石英管型MPCVD装置都由于其反应室的限制难以实现大面积的金刚石薄膜的沉积。人造金刚石薄膜的发展方向正在从基础性研究探索扩展到高质量、高效率的产业化阶段,因此增大反应气压与功率、升级生产设备是技术发展的必经之路。由于MPCVD技术受到气压、功率、含碳率与反应温度等的多重因素影响,为了系统研究多个参数对反应结果的影响,有必要对参数间的耦合效果进行研究。

1 实验

1.1 实验装置

实验采用10 kW非圆柱多模谐振腔式MPCVD装置,微波由微波源发射经波导管传输后通过内置天线和环形石英窗口进入腔体中。此设计的优势在于环形石英窗口及密封圈位于沉积基片台的下方,反应时与球状等离子体无接触,减少了反应中杂质的带入[16]。反应腔设计结合了TM01和TM02两种模式的微波输入形成谐振,以互补的状态在腔体内激发等离子体,从而使激发出的等离子体球相比于单模式所激发的等离子体球更加稳定[17]。

1.2 实验步骤及参数

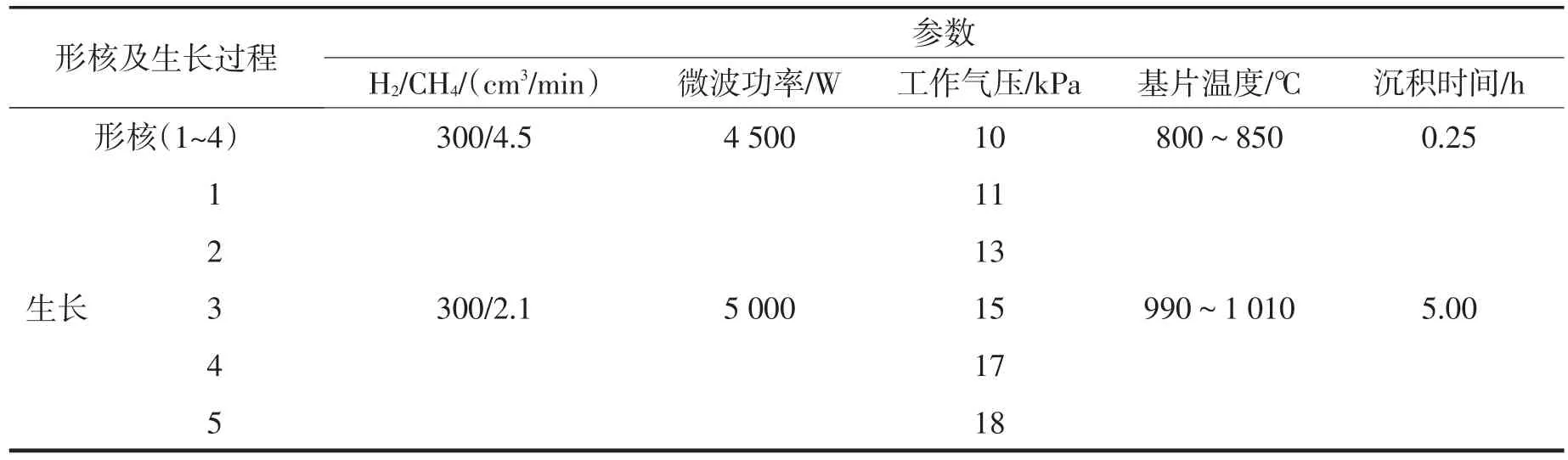

实验采用100面的硅片作为基底,由于在光滑的非金刚石衬底上金刚石很难直接生长[18],首先对硅片表面进行预处理:将硅片先用酒精超声清洗,去除表面杂质;之后蘸取金刚石粉悬浊液在硅片表面使用细砂纸打磨,去除表面氧化层;再用棉花蘸取金刚石粉悬浊液在硅片表面进行进一步研磨,去除表面粗划痕,使有利于金刚石生长的细划痕均布在其表面;接着依次对研磨完毕的基片进行丙酮、酒精、去离子水的超声清洗处理;最后将硅基片烘干留作备用。实验过程首先将处理好的基片置于清洗洁净的腔体中,使用机械泵进行抽真空的步骤,使腔体内气压达到1 Pa以下;之后开始开启电源并通入反应气体,使用的气源为甲烷(纯度99.99%)和氢气(纯度99.99%),先通入氢气并调节通气阀门使气压达到300 Pa,这时腔体内开始放电产生球状等离子体。稳步上升气压与功率达到实验目标数值,同时使等离子体球对基片放电15 min,此过程纯氢放电会给基片产生一定的清洗作用。接下来通入CH4气体开始形核,形核过程15 min;之后进入沉积生长阶段。形核参数与沉积参数如表1所列。

表1 CVD金刚石膜形核与沉积工艺参数Table 1 Nucleation and deposition process parameters of CVD diamond film

1.3 实验表征

采用JSM-5510LV型扫描电子显微镜表征金刚石膜表面形貌、晶粒尺寸大小等信息。采用RM-1000型(DXR、USA)激光拉曼光谱仪分析金刚石膜物质组成,确定金刚石相与非金刚石相含量以及半高宽的变化。

2 结果与讨论

2.1 气压对金刚石膜SEM形貌的影响

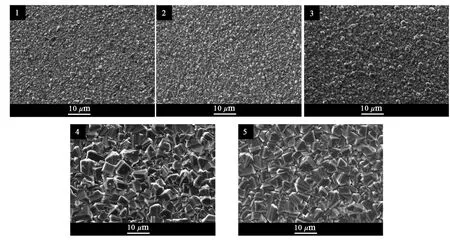

图1为金刚石薄膜沉积实验时以气压为单一变量的SEM表面形貌图,金刚石薄膜表面形貌随着气压的增大呈现出显著的变化。样品1是在5 kW微波功率下11 kPa气压环境的沉积结果,表面形貌致密但杂乱,取向辨识度不高,出现少量离散的长达1 μm左右的(111)面晶粒,大多数部分仍为孪晶态,这是由于在较低的气压沉积环境下,等离子体的微波吸收效率小,电子密度较低,离化气体分子的能量不足,致使金刚石生长中的二次形核增加,孪晶的生长即是二次形核的产物[19]。样品2是将气压提升到13 kPa时的沉积结果,此时晶粒取向的辨识度相比于样品1有了显著的提高,虽然晶粒堆积仍然致密杂乱,但是孪晶现象减少,大部分晶粒呈现出(111)面形貌,而晶粒尺寸仍然较小,说明仍没有足够的能量吸收来支持较大晶粒的生长。样品3的沉积气压达到了15 kPa左右,在样品3中(100)面形貌的晶粒开始出现,大小不一,有少量晶粒尺寸达到了2 μm左右,排列不均匀,多数长出的完整晶粒周围仍存在细碎晶粒簇集的情况,说明相比于之前的形貌已有良好的改善,但二次形核现象依然存在。样品4的沉积气压为17 kPa,晶粒尺寸显著提高,最大的达到了5 μm,膜面呈现典型的台阶状,晶粒晶界非常明显且排列紧密,生长质量良好,二次形核现象不明显。样品5为18 kPa气压下的沉积结果,与样品4的表面形貌相似,但阶梯状形貌处的碎状晶粒增多,竞争性生长更加明显,表面形貌略微下降。

图1 不同气压条件下的金刚石薄膜SEM表面形貌图Fig.1 SEM surface topography of diamond film under different pressure conditions

2.2 气压对金刚石膜表面质量的影响

图2为5个样品的激光拉曼谱图,1、2、3、4、5分别对应11 kPa、13 kPa、15 kPa、17 kPa、18 kPa气压条件下的数据。由Raman表征结果可见,5组样品均在1 332 cm-1处出现明显的金刚石特征峰,1 332 cm-1金刚石特征峰又称为D峰,主要由sp3相组成。在1 560 cm-1附近的石墨特征峰又称为G峰,其中多是由sp2相组成[20]。依据D峰和G峰的相对位置和相对强度可以判断出金刚石质量优劣,在气压环境不同的状态下,D峰和G峰在各自的发生范围内产生变化。在样品1与样品2中在相同的强度范围内,D峰的相对高度明显较低,G峰附近也存在明显起伏,说明表面金刚石质量较差且杂质存在情况较多,即晶界处的sp2相较多,表面质量不好。随着气压的不断升高,D峰的相对高度有了明显得增高,在样品4中出现了相对高度明显较高的D峰,说明随着气压的逐渐升高,气压与功率耦合度逐渐增强,气压条件越来越适宜微米金刚石的生长,表面生长的金刚石质量也达到之前为止的最好质量。样品5的金刚石特征峰相比于样品4有了一定程度的收缩,说明金刚石的表面质量开始随气压的增高降低。

图2 不同气压条件下的金刚石薄膜RAMAN光谱图Fig.2 Raman spectrum of diamond film under different pressure conditions

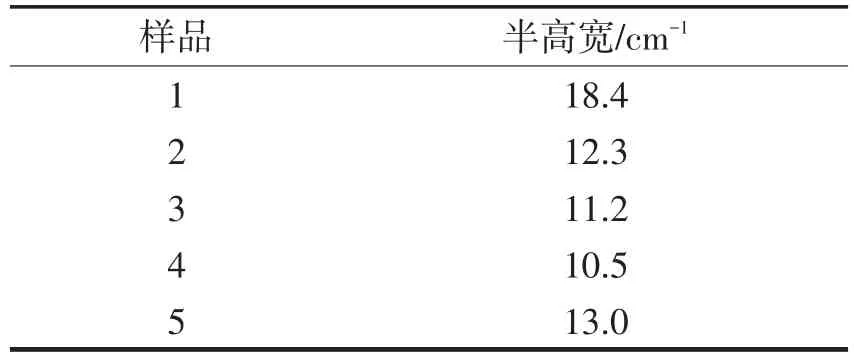

由Raman光谱图通过拟合可以得到每个样品金刚石特征峰的半高宽值(FWHM),半高宽值是表征金刚石质量的一个重要参数,其值越小,说明金刚石质量越好[21]。气压梯度实验的样品半高宽如表2所列,在气压逐渐升高的过程中,半高宽先从18.4~11.2逐步减小,在样品4中到达17 kPa时出现最小值10.5,气压大于17 kPa后,半高宽随气压继续上升而增大。

表2 金刚石特征峰半高宽Table 2 FWHM of diamond’s characteristic peak

半高宽的变化趋势可以表明在气压变化的过程中,沉积的结晶质量随着气压的逐步升高先增高后降低,在气压和微波功率达到最佳耦合状态即17 kPa时,金刚石峰最高,尖锐强度最强,半高宽最小,沉积质量最佳,后继续增大气压会使金刚石沉积质量不增反降。从样品1与样品4的半高宽数值对比来看,气压大小对金刚石的结晶质量影响很大。

2.3 气压模拟的结合讨论

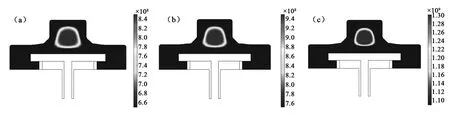

在微波等离子体装置中,电子是起能量传递作用的主体。从力学上考虑,微波作用于等离子体,电子相比于其他质量都比其大得多的粒子来说,能跟上微波交变电场的改变而不断加快速度得到能量,因此这里单考虑电子的能量获取。图3显示了5 kW功率下三个气压条件状态下的电子密度分布,对照刻度标尺可以清楚地看到在8 kPa左右气压参数较小的沉积环境下,基片台附近的电子密度数值为7×108,而当气压提升到10 kPa和18 kPa时,基片台附近的电子密度数值分别达到了8×108和1.15×109,气压由8 kPa提高到18 kPa时,电子密度Ne提高了一个数量级,可以发现,气压与功率的耦合度变化对腔体内电子密度的影响很大。

图3 不同气压下等离子体电子密度分布图Fig.3 Plasma electron density distributio nunder different pressures

从实验所得结果来看,在17 kPa之前的气压梯度实验中,金刚石膜表面形貌质量随气压的上升而不断变好,由于电子密度的变化对金刚石沉积的表面形貌有很大影响,在气压增长前期阶段,气压与功率的耦合度低,腔体内的电子密度相对较小,电子与少量气体分子发生碰撞,则等离子体从微波电场中获得的能量少,即等离子体的微波吸收不佳,这时等离子体获得的较少能量不足以充分离化气体分子,进而导致金刚石膜二次形核增多,影响其表面生长质量。随着电子密度增大获得能量不断增多,则表面质量不断改善,最明显在于晶粒尺寸的由小变大,晶粒尺寸的提高说明恰当的气压功率耦合参数促使微波吸收效率的优化,电子密度的适宜,使金刚石膜生长向高质量、高速率方向发展。实验结果在17 kPa左右到达一个最佳值,之后的实验结果质量产生下降,很可能当电子密度过大时,电子与气体分子碰撞过于频繁,电子平均自由程减小,不能有效加速,因此获得的能量不增反减,表面质量亦同。不仅如此,当气压过大,致使电子密度过大导致基片台表面气体分子碰撞过多,进而引起基片台表面温度过高,同样会对金刚石膜的生长带来不利的影响。

3 结论

以实验室设备仿真模拟结果为实验理论基础,在新功率气压参数级别下,研究不同梯度的气压条件对金刚石沉积结果的影响,得到结论:

(1)MPCVD金刚石薄膜的生长中,气压与功率的耦合度对沉积等离子体的电子密度影响很大,进而影响微波吸收效率,同功率条件气压偏小时电子密度小,微波吸收效率低,吸收能量不足以支持气源离解充分,导致二次形核现象较多,表面质量差。在理论最佳气压功率耦合参数下得到了相对较好的生长情况,继续增大气压,表面形貌下降;

(2)在气压与功率耦合度低的生长条件下,金刚石膜生长的晶粒很小,随着气压的提升,晶粒的尺寸逐渐增大,结晶质量不断提高,在17 kPa、5 000 W的气压功率条件下达到最佳;

(3)在沉积金刚石薄膜的研究发展中,仿真模拟可以给新环境下实验工艺参数制定提供先验性的理论支持,在实验的研究发展中具有重大的意义。

MPCVD金刚石薄膜沉积进入向工业化、产品化的发展阶段,沉积设备的创新升级以及沉积参数的提升都是为了将实验目的从原来的实验室理论性研究探索转向实用性研究发展,此后金刚石薄膜的研究探索是立足于应用型、产品化的发展方向的,因此为了提高其沉积速度、沉积面积以及沉积质量,相对高气压、高功率的实验参数研究是当前金刚石膜沉积研究的主要实验方向。

参考文献:

[1]Yang G,Shen B,Sun F.Friction and cutting properties of hotfilament chemical vapor deposition micro-and fine-grained diamond coated silicon nitride inserts[J].Journal of Shanghai JiaotongUniversity(Science),2010,15(5):519-525.

[2]Lin C R,Wei D H,BenDao M K,et al.Development of highperformance UV detector using nanocrystalline diamond thin film[J].InternationalJournalofPhotoenergy,2014(15):1-8.

[3]Ekimov E A,Suetin N V,Popovich A F,et al.Effect of micro⁃structure and grain size on the thermal conductivity of highpressure-sintered diamond composites[J].Inorganic Materi⁃als,2008,44(3):224-229.

[4]Liu S,Liu J L,Li C M,et al.The mechanical enhancement of chemical vapor deposited diamond film by plasma low-pres⁃sure/high-temperature treatment[J].Carbon,2013,65(12):365-370.

[5]Ekimov E A,Suetin N V,Popovich A F,et al.Effect of micro⁃structure and grain size on the thermal conductivity of highpressure-sintered diamond composites[J].Inorganic Materi⁃als,2008,44(3):224-229.

[6]Li Y,Li J,Wang Q,et al.Controllable growth of nanocrystal⁃line diamond films by hot-filament chemical vapor deposition method[J].JournalofNanoscience&Nanotechnology,2009,9(2):1062-5.

[7]Auciello O,Sumant A V,Goldsmith C,et al.Fundamentals andtechnologyformonolithicallyintegratedRFMEMSswitch⁃eswithultra-nanocrystallinediamonddielectric/CMOSdevic⁃es[J].ProceedingsofSPIE-TheInternationalSocietyforOpti⁃calEngineering,2010,7679(4):1-6.

[8]Fischer M,Gsell S,Schreck M,et al.Preparation of 4-inch Ir/YSZ/Si(001)substrates for the large-area deposition of sin⁃gle-crystal diamond[J].Diamond&Related Materials,2008,17(7-10):1035-1038.

[9]YokotaY,AndoY,KobashiK,etal.Morphologycontrolofdia⁃mondfilmsintheregionof α=1-1.5usinga60 kWmicrowave plasma CVD reactor[J].Diamond&Related Materials,2003,12(3-7):295-297.

[10]WeidongM,JianhuaW,LeiL,etal.OpticalCharacterization of Diamond Synthesis Using CH3OH-H2Gas Mixtures[J].PlasmaScienceandTechnology,2005,7(2):2748.

[11]Zuo S S,Yaran M K,Grotjohn T A,et al.Investigation of dia⁃mond deposition uniformity and quality for freestanding film and substrate applications[J].DiamOnd and related materi⁃als,2008,17(3):300-305.

[12]King D,Yaran M K,Schuelke T,et al.Scaling the microwave plasma-assisted chemical vapor diamond deposition process to 150-200 mm substrates[J].Diamond and Related Materi⁃als,2008,17(4):520-524.

[13]Ando Y,Yokota Y,Tachibana T,et al.Large area deposition of<100>-textured diamond films by a 60 kW microwave plasma CVD reactor[J].Diamond and related materials,2002,11(3):596-600.

[14]KobashiK,NishibayashiY,YokotaY,etal.R&Dofdiamond films in the Frontier Carbon Technology Project and related topics[J].Diamond and related materials,2003,12(3):233-240.

[15]LiXJ,TangWZ,YuSW,etal.Designofnovelplasmareac⁃torfordiamondfilmdeposition[J].Diamondandrelatedmate⁃rials,2011,20(4):480-484.

[16]孙祁,汪建华,翁俊,等.MPCVD快速制备(100)面金刚石薄膜[J].硬质合金,2013,30(1):8-13.

[17]SinghJ.Nucleationandgrowthmechanismofdiamondduring hot-filament chemical vapour deposition[J].Journal of mate⁃rialsscience,1994,29(10):2761-2766.

[18]Dychalska A,Fabisiak K,Paprocki K,et al.A Raman spec⁃troscopy study of the effect of thermal treatment on structural and photoluminescence properties of CVD diamond films[J].Materials&Design,2016,112:320-327.

[19]陈义,汪建华,刘繁,等.二氧化碳对金刚石膜生长的影响[J].金刚石与磨料磨具工程,2016,36(4):39-43.

[20]刘聪,汪建华,熊礼威.CO2对MPCVD制备金刚石膜的影响研究[J].真空与低温,2014,20(4):234-238.

[21]Achard J,Silva F,Brinza O,et al.Coupled effect of nitrogen addition and surface temperature on the morphology and the kinetics of thick CVD diamond single crystals[J].Diamond&RelatedMaterials,2007,16(4-7):685-689.