感应钎焊温度对立方氮化硼砂轮磨削性能的影响

任慧中 李奇林 雷卫宁 丁 凯 张锁荣

江苏理工学院机械工程学院,常州,213001

0 引言

立方氮化硼(CBN)是硬度仅次于金刚石的超硬磨料,具有高强度、高硬度、耐高温、耐腐蚀、较好的热稳定性和化学稳定性等优势[1-2]。在机械磨削过程中,由于金刚石易于石墨化并与铁族元素发生反应,从而产生严重磨损、降低砂轮磨削精度,故采用具有较高化学惰性的CBN砂轮加工钛合金、镍基高温合金等高强韧难加工材料相对于金刚石砂轮有明显优势[3]。

作为当前电镀CBN砂轮的换代产品,钎焊CBN砂轮实现了磨粒、钎料与基体三者之间的冶金结合,结合强度有所提高。目前,钎焊主要包括炉中钎焊和感应钎焊。钎焊过程中,合适的钎焊温度是钎料中的活性元素与磨粒发生润湿连接的必要条件,对CBN砂轮磨削难加工材料的质量、磨削效率和精度等具有显著影响。DING等[4]分别以三种不同钎焊温度为分析对象,对能够减小磨削力、提高界面结合强度等获得较好磨削性能的最佳炉中钎焊温度进行了研究,发现当钎焊温度为900℃时,在避免强度损失的同时可获得较好的生成物形貌,从而提高磨削性能。炉中钎焊存在炉膛空间受限、大尺寸工件易变形及周期长等缺陷。近年来,人们提出了感应钎焊工艺,旨在采用局部加热代替真空炉中整体加热方式,具有效率高、速度快、变形小和温度易控制等优势,以此来弥补炉中钎焊存在的不足。马伯江等[5]将热丝化学气相沉积(HFCVD)处理的金刚石作为磨料感应钎焊制作金刚石工具,并与镀钛金刚石和未做任何处理的金刚石进行对比,发现HFCVD处理的金刚石能够保持良好的锋利性且砂轮磨料的整体破碎率和脱落率最低。感应加热频率是影响加热深度和加热区域的重要因素,超高频感应加热可达到局部微小区域加热的效果,使加热区域迅速达到钎焊温度,从而提高加热效率。李奇林等[6]基于局部加热的超高频感应钎焊工艺方法制备单层钎焊CBN砂轮,发现钎焊CBN砂轮基体的变形量小于16 μm,磨削效率较高。虽然感应钎焊相对于炉中钎焊具有较多优势,但目前对感应钎焊CBN砂轮的研究还不够深入,需要进一步分析。

本文采用超高频感应钎焊制备不同钎焊温度的CBN砂轮。首先对不同钎焊温度下磨粒表面生成物的形貌进行观察与分析;然后,对不同钎焊温度CBN砂轮磨削难加工材料时的磨削用量与磨削力之间的关系进行研究,分析不同磨削用量下,单颗磨粒最大切削厚度与磨削比能之间的变化规律;最后,对感应钎焊CBN砂轮及电镀CBN砂轮的磨损特性进行对比分析。

1 实验条件与测试方法

1.1 试样制备

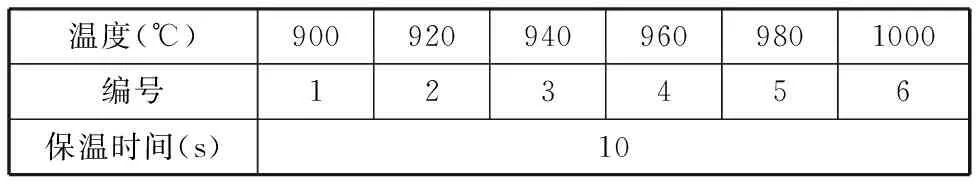

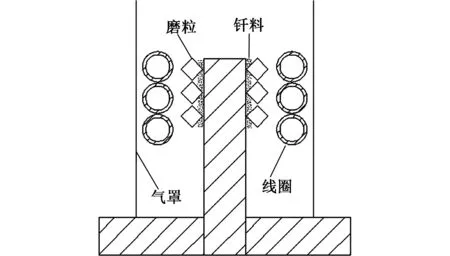

采用无镀膜立方氮化硼(CBN),牌号CBN-230,80/100目。钎料采用Ag-Cu-Ti合金粉末,主要成分为(Ag72Cu28)95Ti5,砂轮基体材料为45钢。钎焊工艺参数为:感应电流频率为1 MHz,功率4~6 kW,钎焊温度参数如表1所示。钎焊前将CBN磨粒放入丙酮溶液中进行超声清洗10 min,并对45钢基体进行表面除锈、去油污处理。钎焊过程如图1所示,在表面有效长度20 mm处涂覆一层粘接剂并在上排布一层CBN磨粒,再将Ag-Cu-Ti钎料填充到基体和磨料之间的缝隙中。钎焊过程中采用氩气作为保护气以防表面产生氧化并用红外热像仪对温度进行监测,钎焊装置如图2所示。

钎焊后砂轮实物如图3所示,可看出CBN磨粒有序排布在基体上。

表1 钎焊温度参数Tab.1 Parameters of brazing temperature

图1 感应钎焊示意图Fig.1 Schematic diagram of induction brazing

图2 超高频感应钎焊装置Fig.2 Device of ultra-high frequency induction brazing

图3 感应钎焊砂轮Fig.3 Induction brazing grinding wheel

1.2 测试分析与磨削条件

1.2.1测试分析

为了观察CBN磨粒表面生成物形貌及元素组成情况,需将钎焊后的CBN磨粒从基体上电解下来,电解液为10%体积分数的稀HNO3。电解后用60%体积分数的HNO3将其腐蚀40min,然后采用德国蔡司电子公司(ZEISS)SIGMA-500扫描电镜及美国KEVEX公司的X射线能谱仪(EDS)对焊后CBN表面生成物形貌进行观察与成分分析。

1.2.2磨削条件

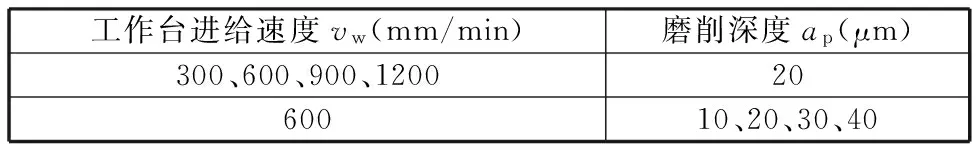

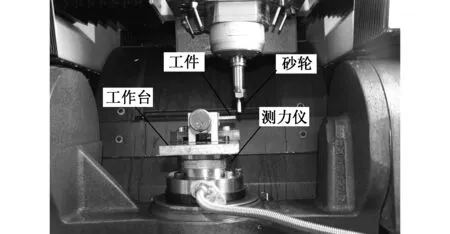

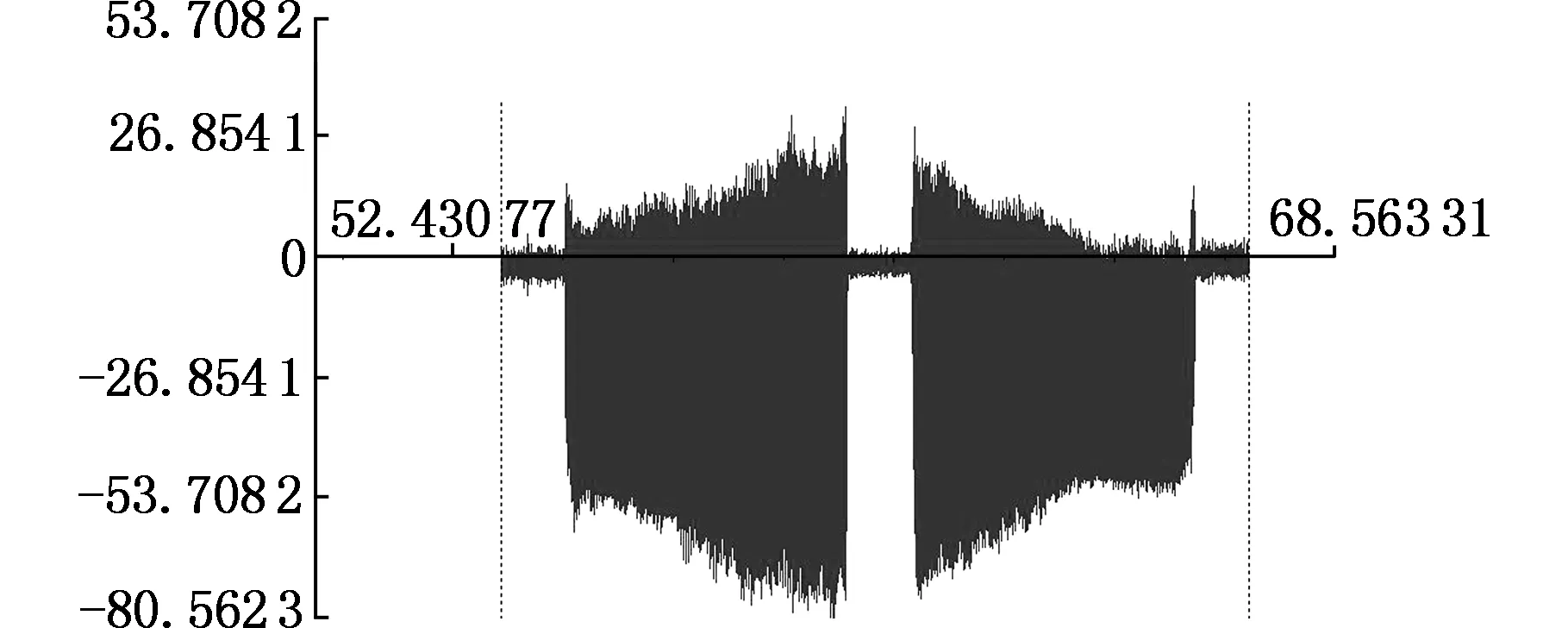

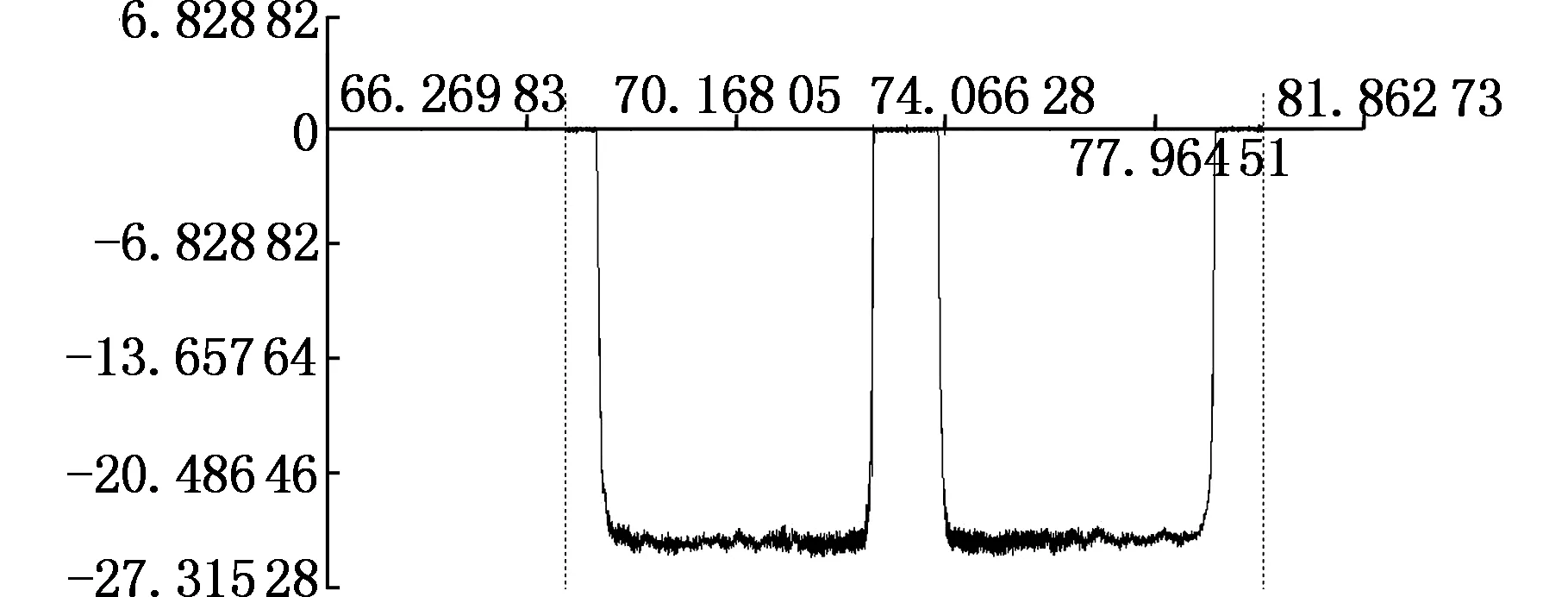

在德玛吉超声辅助磨床上利用所制备的砂轮对难加工材料钛合金Ti6Al4V进行磨削,钛合金尺寸为60 mm×50 mm×5 mm,磨削方式为切入式顺磨,转速为20 000 r/min,切削液为体积分数为5%的水基乳化液。磨削用量参数如表2所示,砂轮线速度为固定值,工作台进给速度和磨削深度为变量。磨削力测量系统如图4所示,采用KISTLER 9272三相压电晶体测力传感器+KISTLER 5070A电荷放大器对磨削过程中的磨削力进行测量,实验测得磨削力需利用DynoWare进行滤波和温漂补偿。图5所示为一个周期的原始信号,图6所示为滤波后的磨削力信号,图中,横坐标为时间(s),纵坐标为磨削力。实验采用低通滤波,滤波器阶数为2,频率为50 Hz。

表2 感应钎焊CBN砂轮的磨削用量Tab.2 Grinding parameters of induction brazing CBN wheel

图4 磨削力测量装置Fig.4 Device of measuring grinding force

图5 磨削力原始信号放大图Fig.5 Diagram of grinding force signal

图6 滤波后磨削力信号图Fig.6 Diagram of grinding force signal after filtering

2 实验结果及其分析

2.1 CBN磨粒与钎料界面反应生成物形貌

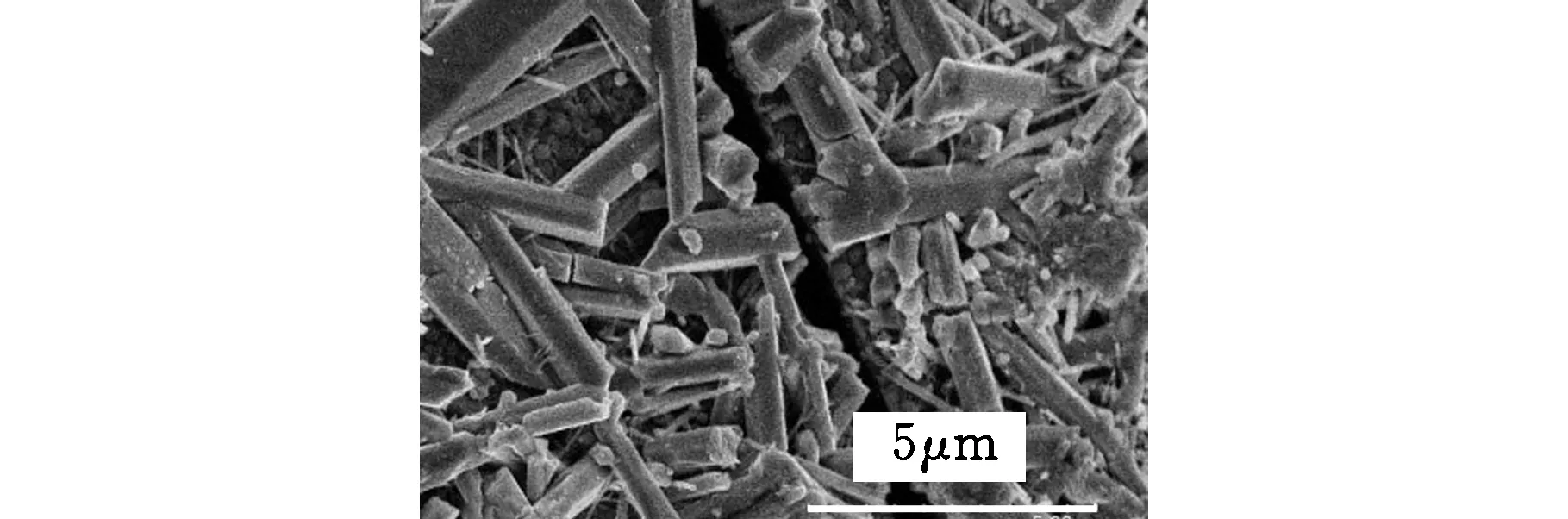

图7为不同钎焊温度下CBN磨粒表面生成物的SEM图。图7a为1号砂轮试样(钎焊温度900 ℃)的磨粒表面生成物形貌,可以看出,当钎焊温度较低时,尺寸为200 nm左右的较规则颗粒状灰色化合物呈离散状分布在CBN磨粒表面,此时化合物层较薄,未将CBN磨粒完全覆盖;图7b为3号试样(钎焊温度为940 ℃)的表面生成物形貌,尺寸为800 nm左右的表面生成物数量逐渐增多且呈致密状覆盖在磨粒表面,几乎将CBN磨粒全部覆盖;图7c为5号试样(钎焊温度为980 ℃)的表面生成物形貌,表面生成物呈柱状生长,尺寸约为30 μm。

(a)1号砂轮 (b)3号砂轮

(c)5号砂轮图7 不同钎焊温度下CBN磨粒表面生成物的SEM图像Fig.7 SEM images of compounds on CBN grain surface at different brazing temperature

当钎焊温度较低时,具有较强亲和力的Ti被CBN磨粒选择性吸附,但较低的钎焊温度致使钎料合金与CBN磨粒界面处元素相互扩散和化合的速度较慢,从而磨粒、钎料和基体之间不能形成充分的冶金结合,在一定钎焊时间内,表面生成物较少且呈离散分布,此时基体、钎料和磨粒三者之间的结合强度较低,随着磨削力逐渐增大,磨粒易脱落。当钎焊温度升高时,Ti与CBN磨粒表面的B、N元素在较短时间内具有足够的条件发生反应且反应较充分,磨粒表面新生化合物分布较密集且将CBN磨粒表面完全覆盖,有利于提高钎料、磨粒和基体之间的结合强度。然而,当钎焊温度过高时,会对CBN磨粒产生热损伤,在磨粒表面形成裂纹,这将严重影响CBN磨粒的机械力学性能。

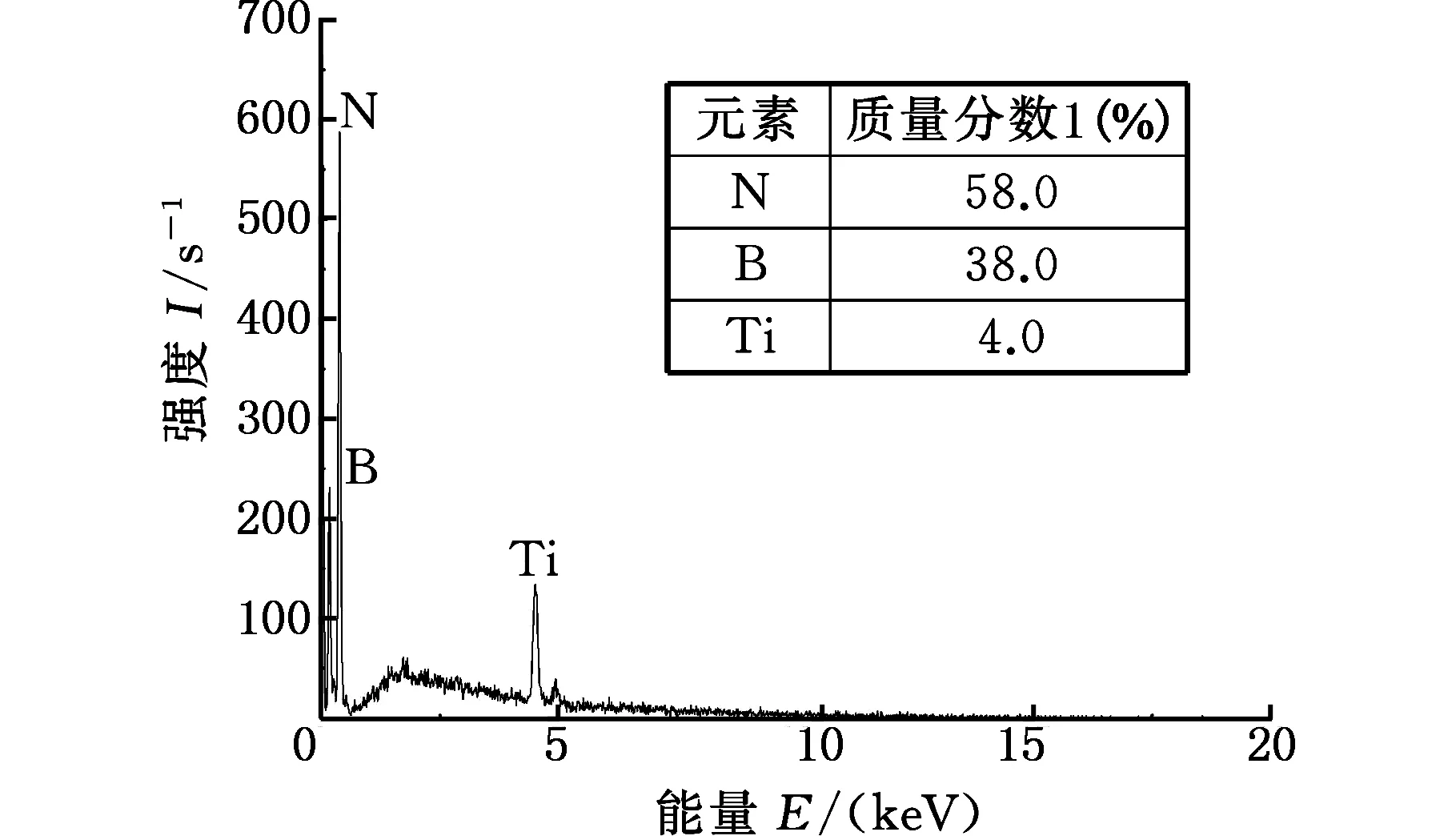

图8为感应钎焊CBN砂轮表面新生化合物能谱元素分析图(EDS)。新生化合物主要包括N、B、Ti三种元素。李奇林等[6]对CBN磨粒表面的反应机理进行了详细分析。处于β相的Ti与B、N等非金属元素具有较强的亲和力,从而使得活性Ti被CBN磨粒表面选择性吸附,进而与CBN表面的B、N元素发生相互扩散和化合,生成TiN、TiB2化合物层,最终生成CBN/TiN/TiB2钎料结构[7-9]。当温度较高时,能够加快Ti原子在CBN磨粒与液态钎料界面处的扩散,一定时间内,生成化合物相对较多,结合力较强。

图8 CBN表面化合物能谱图Fig.8 EDS of compound on brazed CBN surface

2.2 磨削力

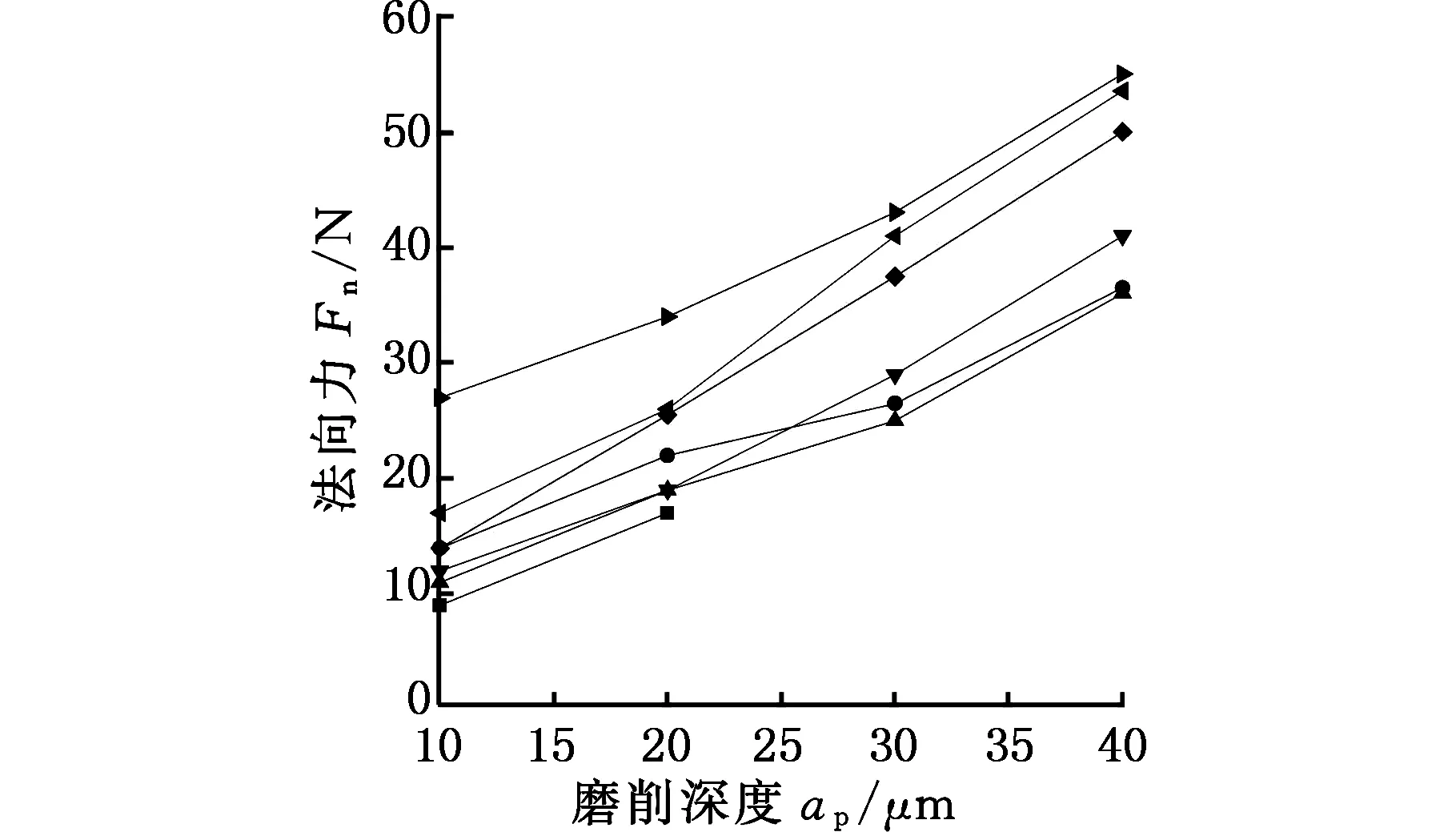

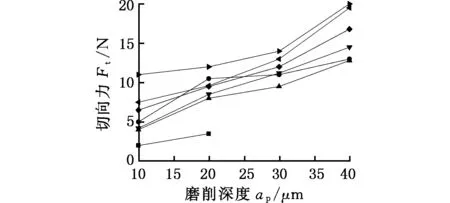

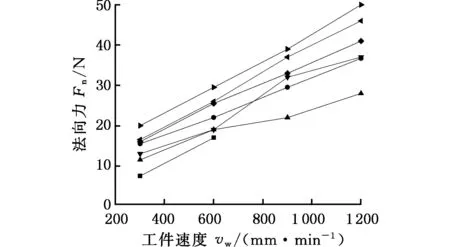

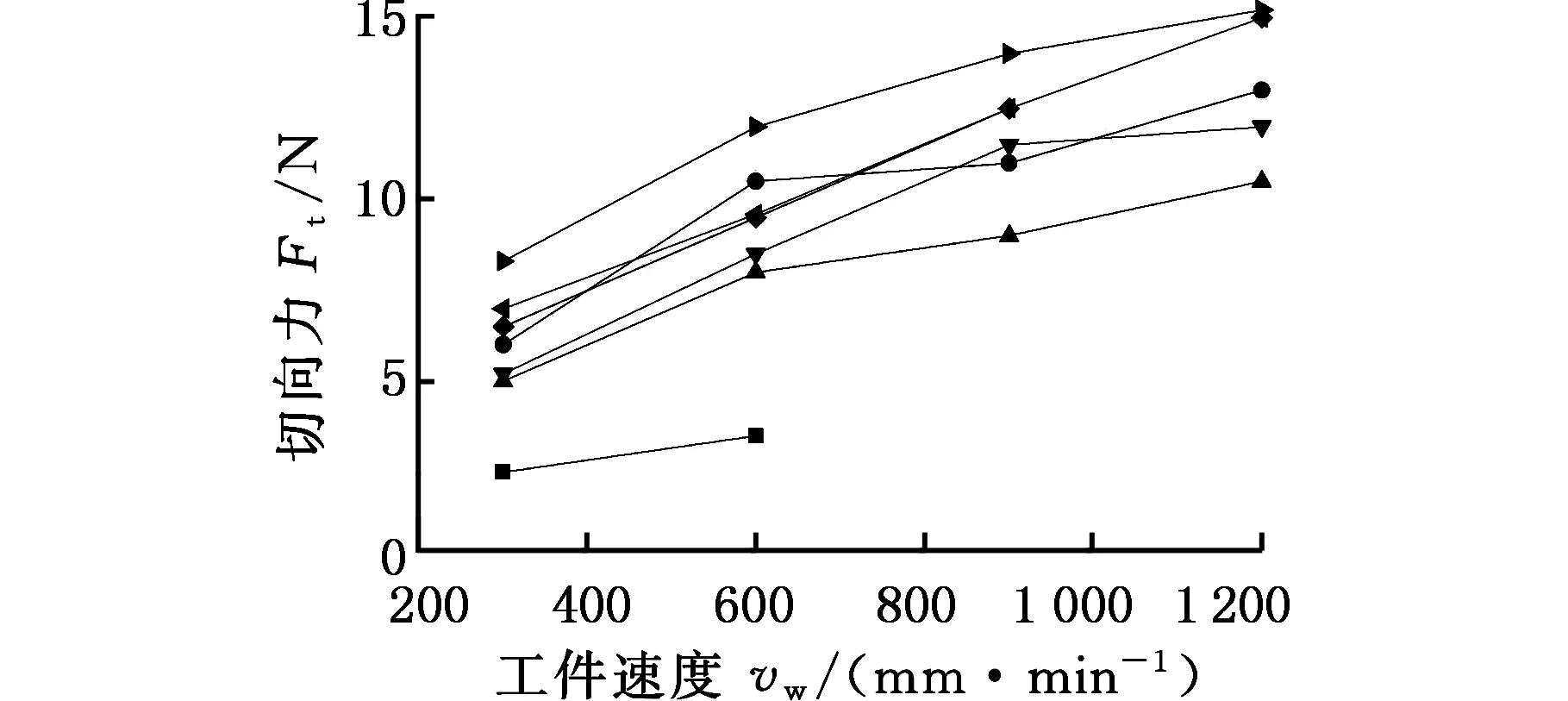

在磨削过程中,磨削用量与磨削力有直接关系,影响磨削工件表面质量、砂轮耐用度以及磨削比能等相关物理量。图9所示为各钎焊温度下不同磨削深度ap和工件速度vw与磨削力之间的关系。由于砂轮磨粒具有较大的负前角,故法向力Fn略大于切向力Ft。图9a、图9b为磨削深度ap与切向力Ft和法向力Fn之间的关系。由于1号钎焊砂轮(钎焊温度为900 ℃)结合强度较小,磨削几个行程后发生失效,因此,后文对1号钎焊砂轮的磨削性能不做讨论。随着磨削深度ap不断增大,单颗磨粒切削厚度也不断增大,法向力和切向力均呈增大趋势且3号钎焊砂轮(钎焊温度为940 ℃)的法向力和切向力均较小。图9c、图9d为工件速度vw与磨削力之间的关系。随着工件速度的增加,一方面,工件材料去除率和单颗磨粒最大切削厚度增大,另一方面,磨削区的接触弧长增大,即单位时间内参与磨削的动态有效磨粒数增多[10],故砂轮磨削的法向力和切向力均增大,3号钎焊砂轮的两种磨削力均较小。

(a)ap对法向磨削力的影响

(b)ap对切向磨削力的影响

(c)vw对法向磨削力的影响

(d)vw对切向磨削力的影响

当钎焊温度较低时,根据图7a可以看出,由于磨粒表面生成物形貌呈离散状态分布,钎料合金与CBN磨粒界面处元素相互扩散较慢,导致磨粒、钎料和基体三者之间的结合强度较小。随着切深或工件速度增大,磨削力增大较快,在较大负重下,将会导致磨粒大量脱落,无法继续进行磨削。当钎焊温度较高时,根据图7c可以看出:一方面,钎焊后的CBN磨粒在高温下产生裂纹等热损伤,导致磨粒机械力学性能下降;另一方面,在较高的钎焊温度下,磨粒棱角由于界面能较高而被化学反应消耗,从而导致磨粒的锋利度降低。

图9 磨削用量对磨削力的影响

Fig.9 Effect of grinding parameters on grinding force

由图9还可看出,在不同磨削深度和工件速度下,电镀CBN砂轮的切向力和法向力较感应钎焊CBN砂轮大。

2.3 磨削比能

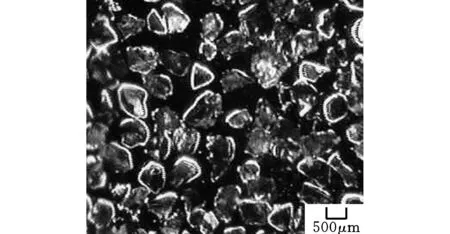

通常,对砂轮磨削、磨损特征及加工表面完整性影响最大的因素为磨削比能es和单颗磨粒最大切削厚度agmax。本实验采用感应钎焊CBN砂轮和电镀CBN砂轮进行对比研究,前者CBN磨粒为有序排布,后者CBN磨粒为无序均匀排布。无序排布的磨粒主要利用分布密度对砂轮地貌特征进行表征,可根据图10所示电镀CBN砂轮磨粒分布宏观形貌计算。电镀CBN磨粒无序排布时切削厚度计算公式为[11]

(1)

(2)

式中,vs为砂轮线速度;C为平均磨粒密度;de为砂轮直径;Nd为有效磨粒数。

图10 电镀CBN磨粒宏观形貌Fig.10 Microscopic morphology of electroplated CBN grains

有序排布的磨粒则利用磨粒间距表征,感应钎焊有序排布砂轮间距一般为1.2mm,则感应钎焊CBN磨粒有序排布切削厚度为

(3)

式中,D为磨粒间距。

磨削比能的计算公式为

(4)

式中,b为磨削宽度。

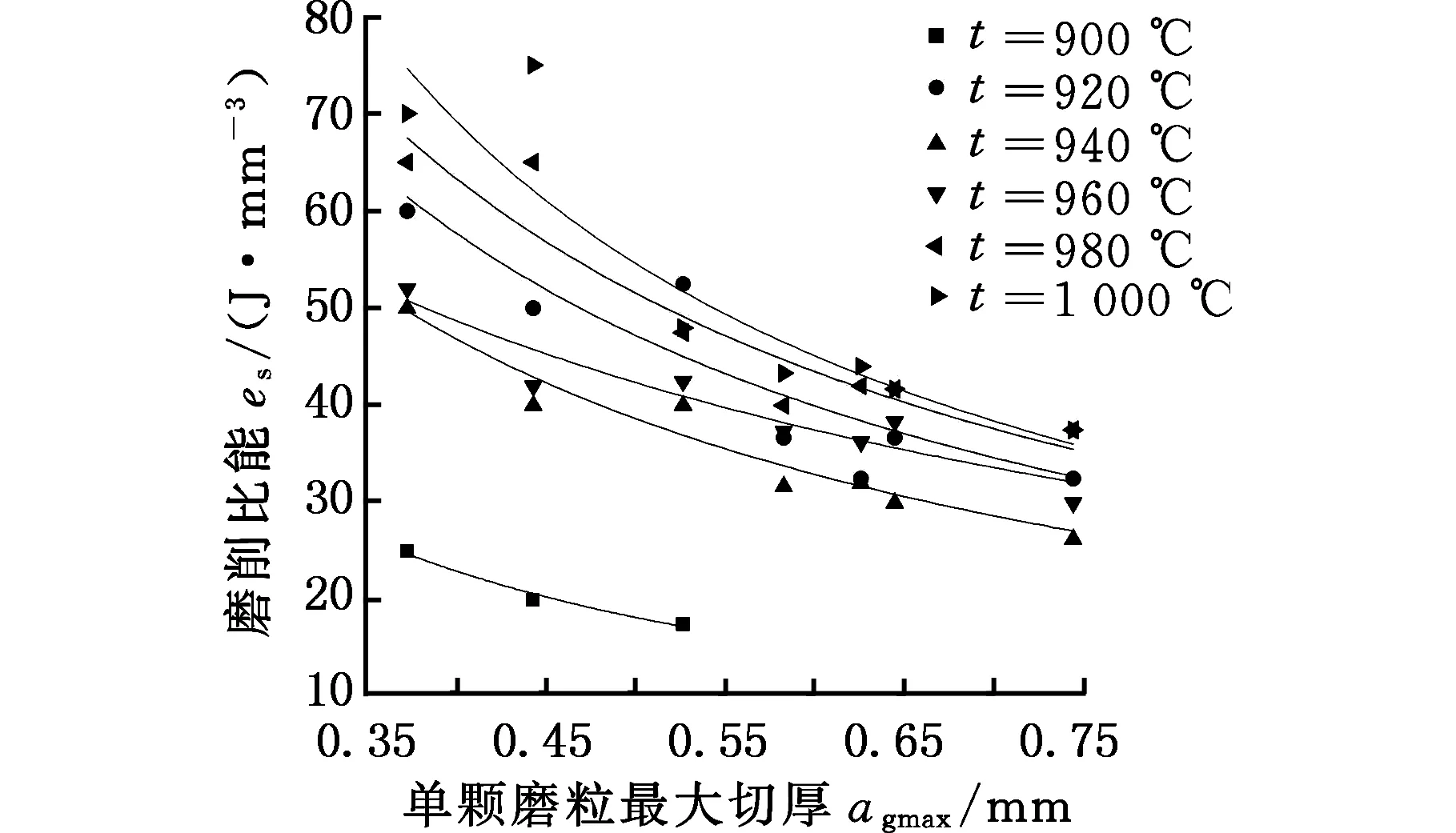

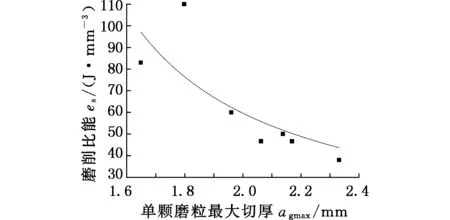

(a)钎焊CBN砂轮

(b)电镀CBN砂轮图11 单颗磨粒最大切削厚度与磨削比能关系Fig.11 Relation of the maximum cutting thickness and grinding specific energy

图11所示为钎焊CBN砂轮与电镀CBN砂轮的最大切削厚度agmax与磨削比能es的关系。由图11a可知,磨削比能与单颗磨粒切削厚度有良好的对应关系。在单颗磨粒切削厚度agmax较大时,磨削比能es较小,表明在较大单颗磨粒切削厚度情况下去除单位体积的钛合金工件材料所需要的能量较少[12]。磨削比能随最大切削厚度的增大而减小,且下降趋势越来越慢,逐渐趋于稳定。3号砂轮试样(钎焊温度为940 ℃)由于具有较强的结合强度,且在磨削过程中的磨削力较小,所以当单颗磨粒最大切削厚度增大时磨削比能较小;6号砂轮试样(钎焊温度为1 000 ℃)由于磨削过程中易出现热损伤且砂轮锋利度较低,故随着单颗磨粒最大切削厚度增大,磨削比能较高。图11b为不同磨削用量下电镀砂轮切厚与磨削比能的关系。由图可知,随着单颗磨粒切厚的增大,磨削比能呈下降趋势,且电镀CBN砂轮的磨削比能较钎焊CBN砂轮大。

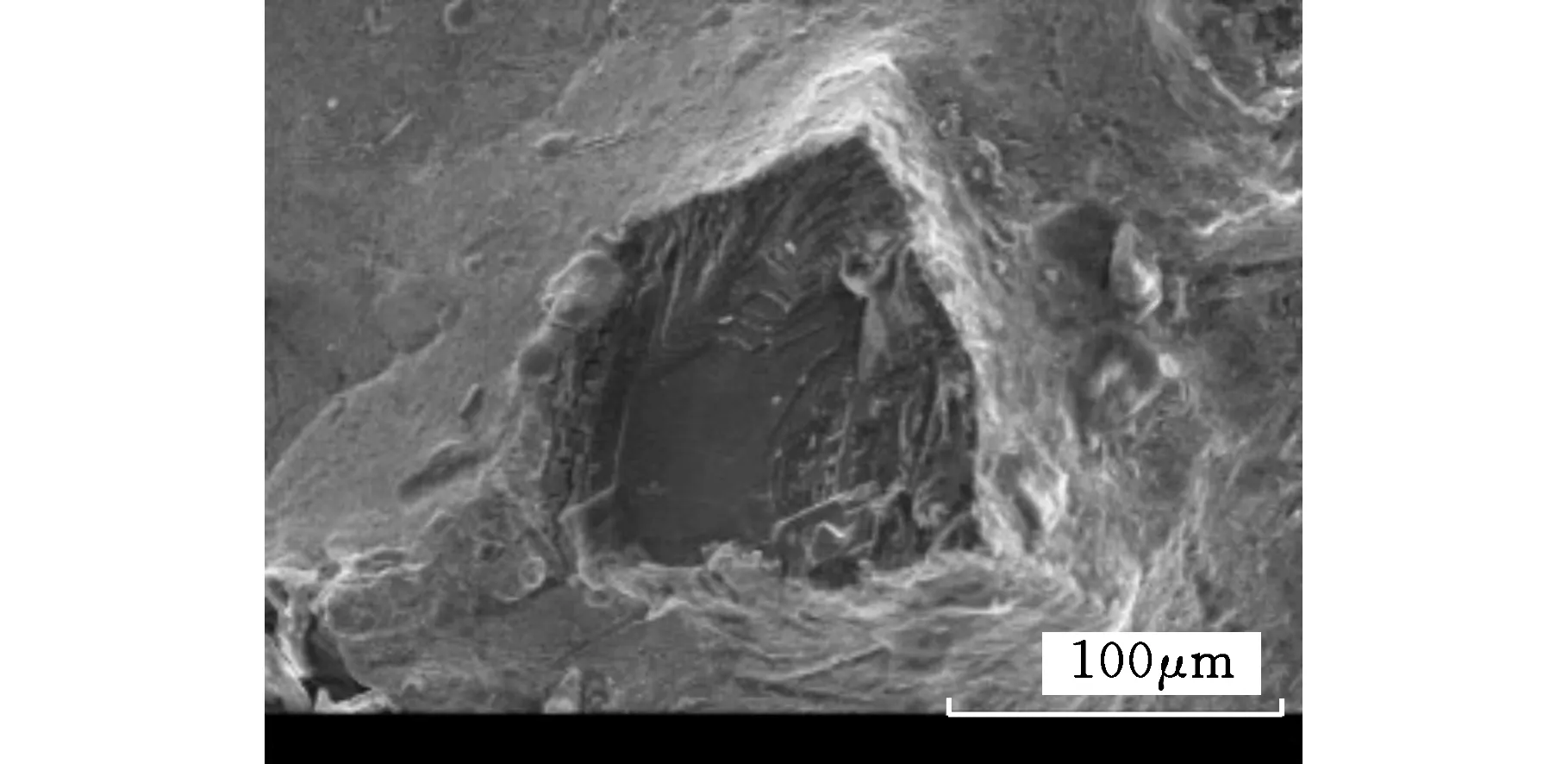

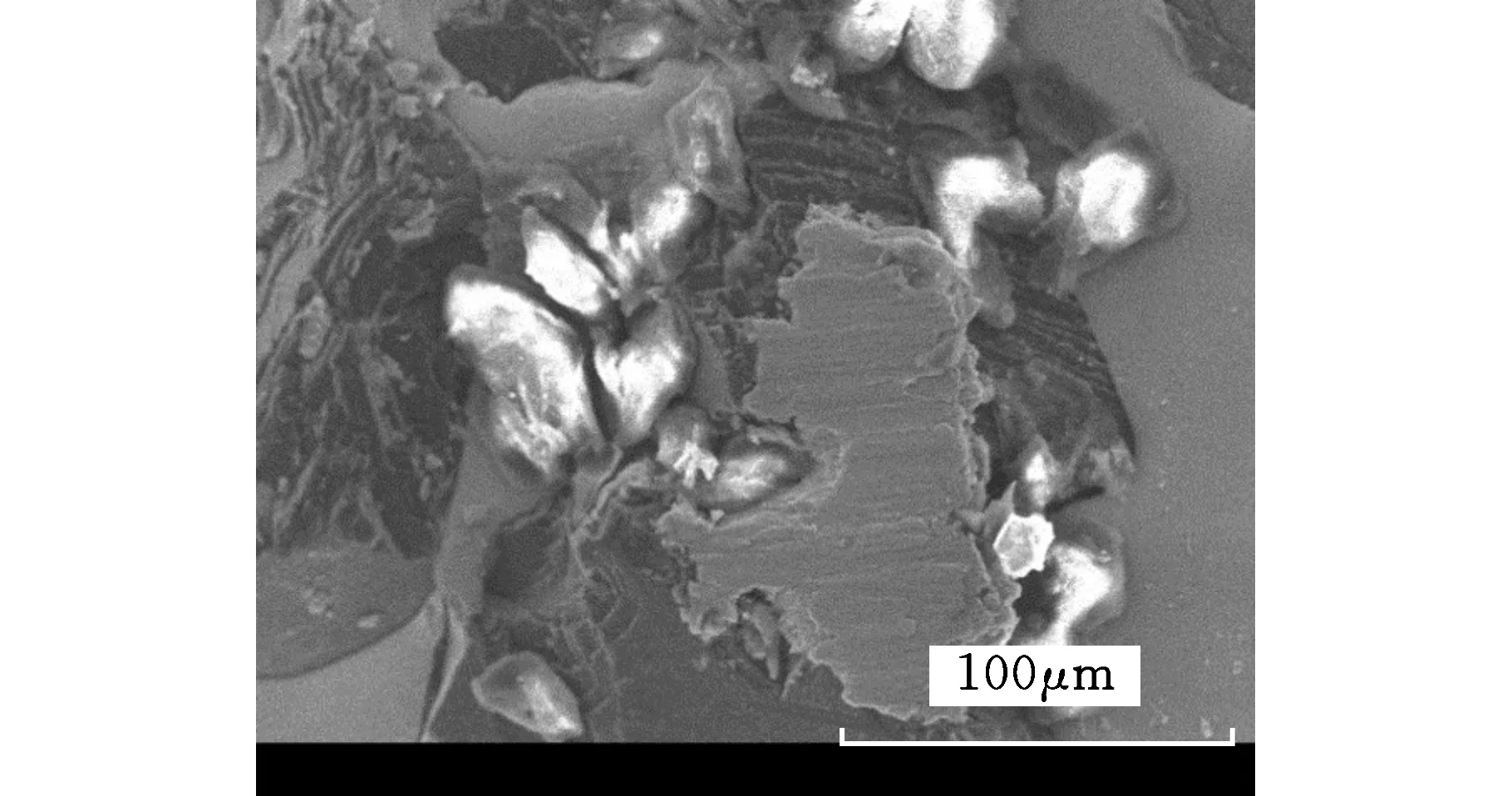

2.4 砂轮磨损特征

磨削钛合金过程中,感应钎焊CBN砂轮的磨损形式如图12a所示,即3号砂轮试样(钎焊温度为940 ℃)的磨损形貌。在磨削过程中,磨削力与砂轮磨损状态有直接联系[13],随着磨削用量增大,磨削力也不断增大,从而磨削过程中的温度不断升高,导致磨粒热损伤程度较严重。因此,有些磨粒内部产生内应力及微裂纹,使这些受损的磨粒在磨削力的作用下迅速破碎,机械强度不断下降[14]。另外,由于磨粒所承受的合力与结合剂所承受的合力不共线,因此存在导致磨粒破碎甚至脱落的力矩。

电镀CBN砂轮的主要磨损形式如图12b所示。磨削过程中,在较高的磨削温度和较大的法向力作用下,磨削区的被磨材料产生剧烈塑性变形,磨粒与工件间通过物理、化学吸附作用而相互黏结,在相对滑擦的剪切力作用下,造成被磨材料向磨粒转移,发生砂轮黏附[15]。另外,由于电镀CBN砂轮磨粒露出高度较低,容屑空间较小,磨削过程中产生的碎屑易使砂轮堵塞,从而磨削温度不断升高,最终产生砂轮黏附,影响磨削工件表面质量。

(a)感应钎焊CBN砂轮

(b)电镀CBN砂轮图12 磨损形貌Fig.12 Wear morphology

3 结语

(1)感应钎焊CBN砂轮磨粒界面新生化合物主要组成元素有N、B、Ti三种元素,活性元素Ti发生扩散与N和B发生化合反应。

(2)钎焊温度为940 ℃时,感应钎焊CBN砂轮的磨削力和磨削比能较小且在相同磨削用量下,电镀CBN砂轮的磨削力和磨削比能较感应钎焊CBN砂轮大。

(3)钎焊温度为940 ℃的CBN砂轮的结合强度较高且磨粒热损伤较小。当钎焊温度较低时,由于其结合强度较低易造成磨粒脱落;当钎焊温度较高时,磨粒易发生热损伤,导致内部裂纹产生,磨削性能降低。

(4)感应钎焊CBN砂轮主要磨损形式为尖角微破碎,电镀CBN砂轮磨损形式为黏附磨损,由于电镀砂轮容屑空间较小,在重负荷磨削时,碎屑易堵塞砂轮,随着磨削温度的升高易造成黏附磨损。

参考文献:

[1] ROM M, BRAKHAGE K H, BARTH S, et al. Mathematical Modeling of Ceramic Bond Bridges in Grinding Wheels[J]. Mathematics & Computers in Simulation,2018,147:220-236.

[2] WALTER C, KOMISCHKE T, WEINGARTNER E, et al. Structuring of CBN Grinding Tools by Ultrashort Pulse Laser Ablation[J]. Procedia CIRP,2014,14:31-36.

[3] 陈俊云, 靳田野, 鹿玲. CBN刀具材料的发展及其切削性能研究进展[J]. 制造技术与机床,2015,3(1):33-39.

CHEN Junyun, JIN Tianye, LU Ling. Development and Cutting Performence of CBN Tool[J]. Manufacturing Technology & Machine Tool,2015,3(1):33-39.

[4] DING Wenfeng, XU Jiuhua, CHEN Zhenzhen, et al. Effects of Heating Temperature on Interfacial Microstructure and Compressive Strength of Brazed CBN-AlN Composite Abrasive Grits[J]. Journal of Wuhan University of Technology(Mater. Sci. Ed.),2010,25(6):952-956.

[5] 马伯江, 蔡啸, 于庆先. 金刚石表面的膜层沉积处理及其感应钎焊的研究[J]. 中国机械工程,2012,23(15):1868-1872.

MA Bojiang, CAI Xiao, YU Qingxian. Research on Treatment of Diamond Surface by Film Deposition and Induction Brazing[J]. China Mechanical Engineering,2012,23(15):1868-1872.

[6] 李奇林, 徐九华, 苏宏华,等. 高速磨削用单层钎焊CBN砂轮及其磨削性能[J]. 工具技术,2016,50(10):15-18.

LI Qilin, XU Jiuhua, SU Honghua, et al. Development and Performance of Brazed CBN Wheel for High Speed Grinding[J]. Tool Engineering,2016,50(10):15-18.

[7] 李奇林, 苏宏华, 徐九华,等. 超高频感应连续钎焊立方氮化硼磨粒的界面反应机理[J]. 中国有色金属学报,2015,25(6):1465-1470.

LI Qilin, SU Honghua, XU Jiuhua, et al. Interfacial Reaction Mechanism of CBN Grain Continuous Brazed by Ultra-high Frequency Induction[J].Chinese Journal of Nonferrous Metals,2015,25(6):1465-1470.

[8] DING W, LINKE B, ZHU Y, et al. Review on Monolayer CBN Superabrasive Wheels for Grinding Metallic Materials[J]. Chinese Journal of Aeronautics,2016,30(1):109-134.

[9] MIAB R J, HADIAN A M. Effect of Brazing Time on Microstructure and Mechanical Properties of Cubic Boron Nitride/Steel Joints[J]. Ceramics International,2014,40(6):8519-8524.

[10] 刘兆博, 吕玉山, 王军,等. 叶序排布外圆砂轮磨削TC4的磨削力实验研究[J]. 现代制造工程,2017(2):105-108.

LIU Zhaobo, LYU Yushan, WANG Jun, et al. Experimental Investigation on the Grinding Force of the Engineered Grinding Wheel in Grinding TC4[J]. Mordern Manufacturing Engineering,2017(2):105-108.

[11] 田霖, 傅玉灿, 杨路,等. 钛合金 Ti6Al4V 高速磨削试验研究[J]. 中国机械工程,2014,25(22):3056-3060.

TIAN Lin, FU Yucan, YANG Lu, et al. Experimental Studies for High Speed Grinding of Titanium Alloy Ti6Al4V[J]. China Mechanical Engineering,2014,25(22):3056-3060.

[12] 杨长勇. 单层钎焊立方氮化硼砂轮缓进深切磨削钛合金的基础研究[D]. 南京:南京航空航天大学,2010.

YANG Changyong. Basic Research on Creep Feed Grinding of Titanium Alloy with Monolayer Brazed CBN Wheel[D]. Nanjing:Nanjing University of Aeronautics and Astronautics,2010.

[13] 李峰, 苏宏华, 丁文锋,等. 电镀CBN砂轮高速磨削高温合金的砂轮磨损研究[J] 金刚石与磨料磨具工程,2011,31(6):29-32.

LI Feng, SU Honghua, DING Wenfeng, et al.Wear of Electroplated CBN Wheels in High Speed Grinding of Superalloy[J]. Diamond & Abrasives Engineering,2011,31(6):29-32.

[14] 任敬心, 华定安. 磨削原理[M].北京:电子工业出版社,2011:116-118.

REN Jingxin, HUA Dingan. Principles of Grinding[M]. Beijing: Publishing House of Electronics Industry,2011:116-118.

[15] 任敬心, 康仁科, 王西彬. 难加工材料磨削技术[M].北京:电子工业出版社,2011:59-60.

REN Jingxin, KANG Renke, WANG Xibin. Grinding Technology of Difficult-to-machine Materials[M]. Beijing: Publishing House of Electronics Industry,2011:59-60.