高 性 能 精 密 制 造

郭东明

大连理工大学精密与特种加工教育部重点实验室,大连,116024

0 引言

航空、航天、海洋开发、深空探测,以及大科学装置等国家重大工程的建设与发展,对零件提出了一系列前所未有的性能要求。高性能航空发动机的研制需要叶片等核心部件更加轻质,且具有更高的耐热温度和抗疲劳特性。航空、核电等装备的长期运行要求其超大型锻件、高速运动部件等具有优异的抗磨损、耐腐蚀、耐疲劳特性,即具备超长使役可靠性。

在工业装备轻量化设计,以及人工生物组织、功能材料零件等的设计中存在大量的宏观、细观,甚至微观的几何特征,这对制造技术提出了更高要求。《自然》杂志宣称摩尔定律将走向尽头,同时Intel宣布放弃使用硅制造7 nm线宽器件,面向微电子需求的非硅材料超精密加工已成为现实问题。

另外,光学工程、激光通信、红外探测、激光核聚变等工程领域的高端应用,对高性能光学器件提出了越来越高的性能要求;在无线电导航和探测方面,为满足隐身、轻量化等要求,设计中需采用与蒙皮一体化的共形天线取代依靠俯仰扫描运动的导引天线;在电磁波传输方面,为提高雷达搜索效率和精度,需要使用具有频率选择功能、带通/带隙功能,甚至遵从左手定则的非常规电磁材料;高精度、高灵敏度水声探测需要大幅度提高压电陶瓷传感器机电转化效率,并能够实现嘈杂环境中的特定音频信号的快速定位;存在于神话故事中的隐身斗篷(即能够实现可见光隐身)的研制也必须使用能够实现光线负折射的功能材料;高超声速飞行器及空天飞机的气动加热问题,对热气动弹性主动控制结构、智能热控结构等提出了更加苛刻的要求;未来飞行器设计方面,隐身、主动气动弹性、智能蒙皮等概念的提出,要求飞机能够将传感、使能、承载等功能与结构完美结合;新能源等高技术领域中,为更好实现光电转换、运动减阻、防滑、油水分离、自清洁等功能要求,需要采用高性能表面以提高效率。

传统装备及零件的设计与制造是在选定材料的基础上进行零件几何设计、公差确定与制造实现的过程,零件的性能与其尺寸精度往往表现为线性相关。传统制造方法按精确设计的零件几何尺寸及公差要求制造出零件,即可满足零件性能要求。但仅以几何尺寸公差为关注点的传统设计制造理念,难以满足航空、航天、电子技术等领域一批关键件的高性能制造需求。传统装备及零件设计制造面临严峻挑战。

1 高性能零件内涵

高性能需求要求零件以透波、传热、导流、动力学等性能为主要制造指标,因此,高性能零件具有以下主要特征:①曲面复杂;②具有材料超硬、超脆、超黏等难加工特征;③精度要求高;④性能受几何、材料等多因素影响。因此,高性能零件的制造是传统制造模式难以满足的,高性能制造成为学科发展的迫切需求[1]。

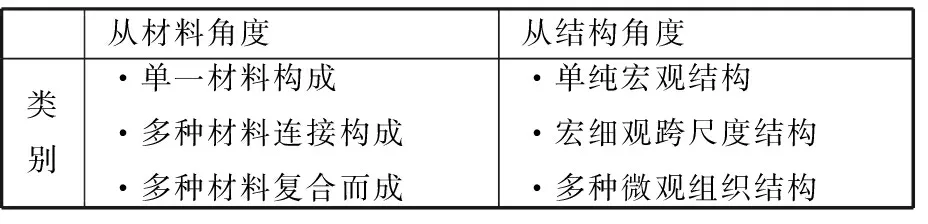

对于零件而言,从不同的角度,可分为不同的类型(表1)。不同类型的交叉组合构成了性能多样的结构功能一体化高性能零件。获得理想材料零件(IFMC)是人类长久以来的期望,这些零件的特点是:不一定由单一或均质材料构成(多种材料复合融合制造);按照零件的最佳使用功能即材料、结构、功能一体化的要求来设计制造,是由理想材料所构成的理想材料零件(控制基因仿生生长制造);制造过程中需要采用增材制造、增减材复合制造技术或仿生制造技术(盖房子式的制造)。

表1 零件分类方式Tab.1 The classification of parts

在学科当前发展阶段,高性能制造(高性能零件的制造)面临如下主要问题:零件的几何精度满足要求,但其性能指标达不到要求;零件的高性能要求导致材料/结构特殊,或精度要求极高,传统加工方法往往无能为力或很难加工出符合要求的零件;高性能零件的性能参数与其几何和材料特性等参数间呈非线性关系,可用公式表达如下:

Φ=Φ(m,g,a, …)

其中,Φ为性能目标;m为材料参数(函数);g为几何参数;a为工艺相关参数。

高性能制造以高端性能的精准保证为核心,是面向性能的反求制造,是定量定域定式的数字化制造。

2 高性能制造(高性能零件制造)的分类

2.1 性能与几何精度为线性关系的高性能零件制造

2.1.1第Ⅰ类——复杂结构约束类的精密复杂曲面零件

复杂结构约束类的精密复杂曲面零件主要指复杂薄壁的低刚度精密零件,如飞机壁板和框梁、整体涡轮和叶盘、火箭推进剂贮箱和火箭发动机喷管等。此类零件在制造过程中存在诸多难点,如切削加工过程中存在加工变形、切削干涉或切削颤振,精度难以保证。相应的关键技术包括:①加工轨迹优化计算——路径规划与优化;②切削力建模计算——精确预测与控制;③变形预测建模计算——加工变形补偿;④加工系统颤振抑制。在飞机壁板和框梁的加工方面,浙江大学、南京航空航天大学、北京航空航天大学等都开展了大量富有成效的工作[2-5]。在高性能复杂曲面的精密高效加工方面,大连理工大学也取得了重要进展[6-8]。

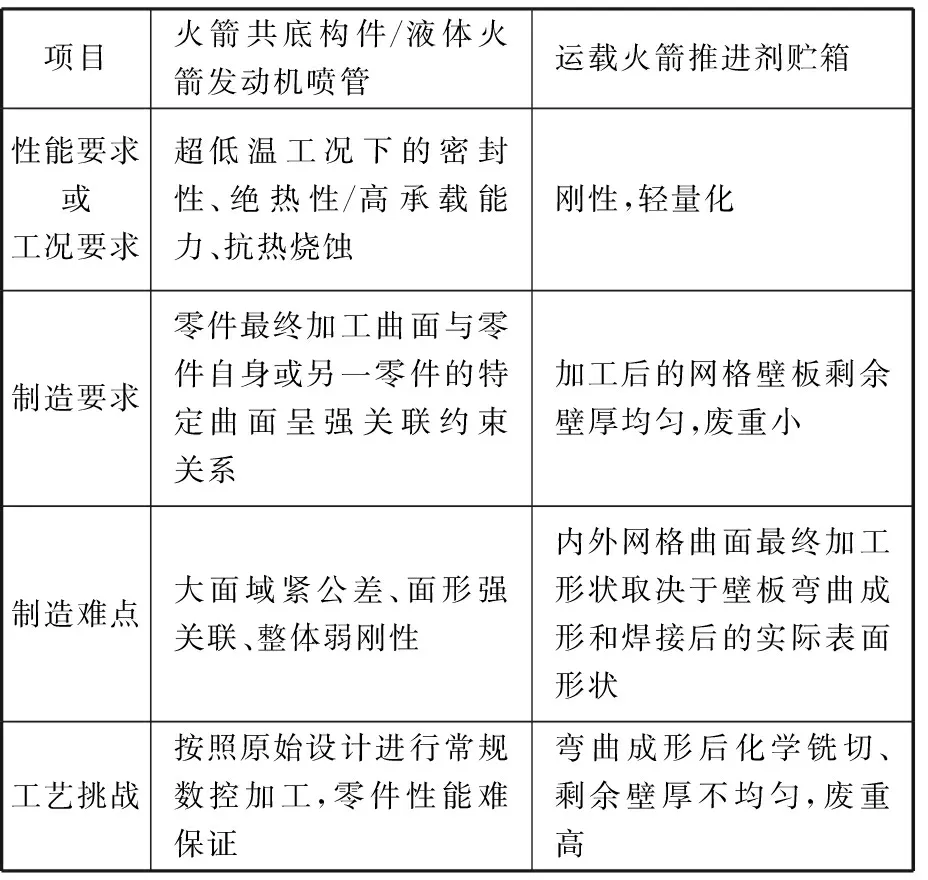

下面以火箭共底构件、发动机喷管和火箭推进剂贮箱为例,说明加工此类零件的技术难度,具体见表2。

表2 典型高性能零件加工难点Tab.2 Difficulties in machining typicalhigh-performance parts

通过采用大型复杂曲面“测量—曲面再设计—数字化加工”一体化等加工方法,国内已研发出相关专用装备并得到应用,从而打破了国外技术封锁,填补了国内空白。

2.1.2第Ⅱ类——难加工材料类的高性能零件

难加工材料类的高性能零件主要是指通过特殊的难加工材料和较高几何精度来保证高性能的零件,如C/E或C/C复合材料构件、功能陶瓷等脆性材料、高温合金材料零件等。其加工难点是:材料特性极端,表现为超硬、超脆、超黏或超软等特性,材料去除机理不明。其关键技术包括:材料去除机理(材料微观断裂机理),先进工艺(多能量耦合的加工工艺),高性能刀具(刀具结构、材料及处理方法)。

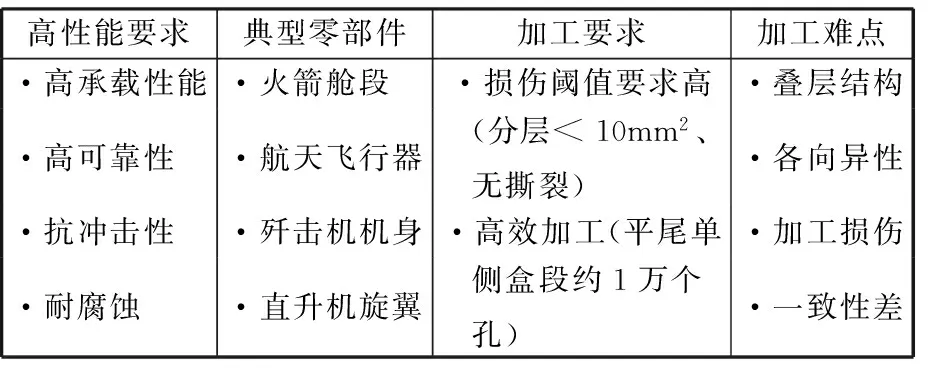

例如,先进复合材料(碳纤维、芳纶纤维)具有比强度高、比刚度高、抗冲击性和电磁特性好等优点,已被广泛应用于航天、武器装备等领域的高性能零部件的制造。但先进复合材料零件加工的主要问题是:加工损伤易发,加工效率低,缺陷难以预测,性能难以准确计算。先进复合材料零件的性能特征和加工特征见表3。

表3 先进复合材料零件的性能特征和加工特征Tab.3 Machining features and performancefeatures of advanced composite parts

服役可靠性和批产需求对大型复合材料构件的加工质量、加工稳定性和加工效率提出了极高的要求。如何实现大型复合材料构件高质高效加工是一个国际性的难题,涉及的主要问题包括材料如何去除、损伤如何抑制、温度如何控制;主要影响因素包括高性能工具、高适应性工艺、高性能碳纤维复合材料构件数字加工装备。

2.1.2.1 碳纤维复合材料构件高质高效加工技术

碳纤维增强树脂基复合材料(以下简称“碳纤维复合材料”)轻质、高强度,对于“一克重就是一克金”的航空、航天、交通等领域高端装备减重增效来说,具有非同寻常的意义。由于碳纤维复合材料细观呈多相混合态、宏观层叠、各向异性,加工中在力、热的作用下,与金属等各向同性均质材料相比,碳纤维增强树脂基复合材料的失效行为及去除机理迥异,传统加工理论和技术难以实现高性能要求的碳纤维复合材料构件高质高效加工,严重制约了碳纤维复合材料的推广与应用。

大连理工大学在碳纤维复合材料切削原理研究方面取得重大突破:揭示了碳纤维复合材料加工去除机理和加工损伤产生机制,建立了适合碳纤维复合材料加工的新切削理论体系;在碳纤维复合材料加工损伤抑制原理上,提出了微刃力小化抑制损伤原理,实现加工过程的“微元去除”;通过巧妙设计工具以及切削运动的配合,发明了“反向剪切”原理,实现表层纤维有效切断;基于“微元去除”和“反向剪切”原理,先后发明三类9个系列的制孔、铣削等加工刀具,加工损伤由原来的几十毫米、几毫米量级减至0.1 mm以内;在切削工艺研究方面,揭示出碳纤维复合材料切削质量随温度的变化规律,发明了负压逆向冷却和具有自风冷排屑功能的系列加工工艺。

2.1.2.2 先进复合材料零件超声铣磨工艺

采用普通磨削方法加工航天C/C复合材料、金属基复合材料构件时存在以下问题:磨削力大、温度高,加工缺陷和热损伤严重,加工质量差;砂轮堵塞严重,使用寿命低;加工效率低。而采用超声辅助铣磨工艺加工上述复合材料构件时,可获得较好的加工效果,目前,该工艺已在多家企业得到应用[9]。

2.1.2.3 先进复合材料零件切削工艺

飞船返回舱等蜂窝和低密度耐烧蚀复合材料构件在高速铣削和磨削时存在下述问题:精度低,质量差;加工效率低;刀具磨损快;粉尘污染严重。蜂窝芯加工中存在边缘撕裂,孔格变形、毛刺,以及孔格压塌等问题。针对此,康仁科等[10]开发出了蜂窝芯构件超声切削加工技术及相应装备。

2.1.2.4 先进复合材料零件加工工艺装备

大连理工大学研发出13台套高性能碳纤维复合材料数控加工工艺装备,成为我国航空航天多个重点型号关键复合材料构件加工的唯一装备,实现了从无法加工或手工加工到低损伤数字化加工的跨越。相关成果已在多家企业应用,突破了某新型航天装备舱段、某飞行器筒段、某系列直升机旋翼、某重型飞机调节板、大型客机机身筒段试验件、高铁车身试验件等关键复合材料构件高质高效加工难题,打破了国外封锁。

上述成果为国家重大工程顺利实施提供了技术支撑。

2.1.3第Ⅲ类——超高精度类的高性能零件

超高精度类的高性能零件主要指超高精度的微电子/光电子基片和光学镜片,长度标准计量器件等。此类零件的加工难点是:如何获得塑性化(延性域)去除的纳米级切深阈值,实现塑性化加工,避免产生微裂纹损伤;如何通过化学物理复合作用,实现新原理的亚纳米级材料去除,获得无损伤超光滑表面;如何实现大口径高面形精度表面高效加工。此类零件的加工目标是获得高表面完整性和超高几何精度。

2.1.3.1 超高精度表面零件磨削加工

材料去除的脆塑转变机制和损伤控制方法研究的目的是获得超高精度表面,该科学问题是国际上的研究热点和难点。单点金刚石纳米切深划擦试验是研究材料去除机理和损伤控制方法的重要手段。目前基于纳米压痕仪、原子力显微镜、微移动平台的纳米深度划擦法的划擦速度在μm/s和mm/s量级,这与实际的加工速度m/s量级相差3~6个数量级[11]。

针对此,张振宇等[11-12]提出了单点金刚石纳米切深高速磨削划擦新方法。亚微米曲率半径金刚石针尖制备工艺流程如下:超精密磨削—粗抛—精抛—聚焦离子束。目前,已研制出单颗金刚石磨粒磨削试验装置,以及亚微米曲率半径金刚石针尖的可设计单颗粒金刚石砂轮,实现了单粒、单点金刚石砂轮纳米磨削深度高速划擦磨削,获得了深度由0~1 μm连续变化的超长划痕(长深比>105),可观测切深变化时材料的脆性-延性转变;提出了延性域磨削的判断依据:塑性切屑+表面/亚表面无微观裂;发现了系列新现象,即磨削硅片亚表面无晶体损伤、无高压相,只有非晶层。

基于脆塑转变机制及损伤控制方法,张振宇等[13]研制了超细金刚石砂轮,提出了机械化学磨削新方法[14],其损伤层厚度仅为50 nm,与理论仿真结果一致;在主轴进给速度为15 μm/min条件下仍然可以将损伤层厚度控制到50 nm,实现了高效低损伤超精密磨削。

2.1.3.2 大尺寸平面光学元件超精密加工

蓝宝石窗口和基片超精密加工面临的问题是:传统游离磨粒研磨/抛光加工工艺的加工精度和表面质量不稳定。为此,康仁科等[15]提出了软磨料机械化学磨削新工艺,并开发了相应装备。

2.1.3.3 超高精度铜表面的超精密加工

高性能铜表面是目前微纳器件、合金薄膜和石墨烯生长的重要衬底,如何获得超平滑无损伤铜表面是超精密加工领域的研究热点之一。现有的电化学抛光技术(ECP)存在如下问题:表面粗糙度Ra为5~8 nm,无整平能力;实现可靠供电和保证电场均匀十分困难。

周平等提出的电致化学抛光(EGCP)技术[16]利用扩散控制反应原理实现了工件表面材料高点优先去除,获得了超平滑铜表面。EGCP技术的优势是:表面粗糙度可达Ra1.35 nm,同时具有抛光和整平能力;对工件无导电性要求。

2.2 性能与几何精度为非线性关系的高性能零件制造

性能与几何精度为非线性关系的高性能零件的制造特征是:性能、材料和几何等参数间往往呈复杂的耦合关系,其间的复杂关系建模是实现科学制造的关键;定量定域定式的数字化制造;测量加工一体化的制造过程和相应制造装备;结构、材料、功能一体化。

2.2.1第Ⅳ类——超高性能要求的精密复杂曲面零件

超高性能要求的精密复杂曲面零件主要指性能要求特别高、以性能为第一制造指标的精密零件,如高性能天线罩、火箭共底构件、飞行器气动弹性缩比风洞模型、精密陀螺半球谐振子和高速转子等。

类似天线罩、飞机气动弹性模型等高性能零件,其制造已形成了综合考虑材料、结构与性能耦合关系,利用几何特征调整修正性能误差的制造方法。

2.2.1.1 高性能天线罩的精密制造

高性能天线罩的精密制造采用面向电性能的逐点可控去除的精密修磨新工艺,即根据每个天线罩的实际电性能误差ΔΦ1,通过精密修磨加工陶瓷天线罩内廓面,逐点调整各点几何厚度Δh,实现对电性能误差修正补偿,任意区域去除精度可达μm级。目前研发出的几何和电性能测试、逐点可控精密磨削的成套工艺技术和系列装备已用于多种产品的研制和批产,电性能计算模型与反求软件已应用于十多种产品的设计和研制中。

2.2.1.2 飞行器风洞颤振试验模型

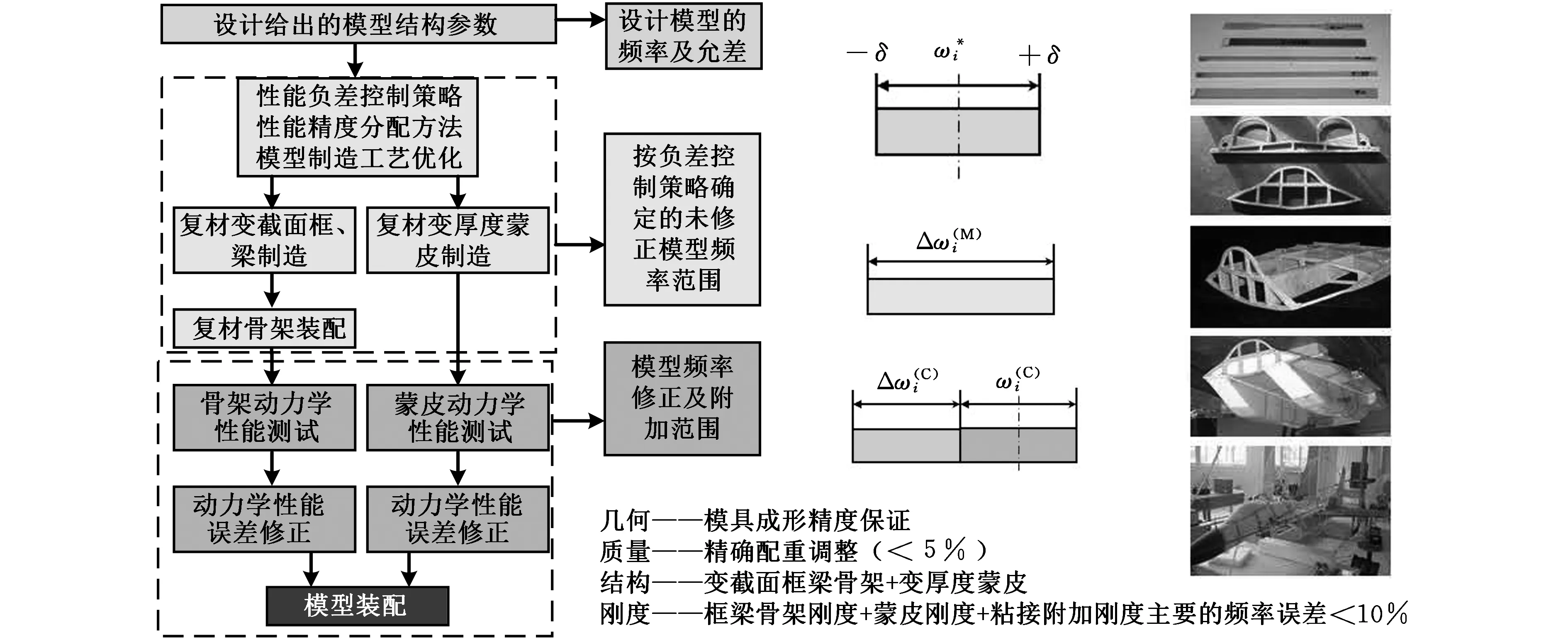

围绕飞行器颤振模型开展的风洞试验是飞行器研制过程中的必要环节,颤振模型性能的优劣是决定风洞试验能否成功的关键因素。根据相似理论,颤振试验模型必须确保几何外形、多阶模态、刚度特征以及质量分布与原机精确相似,是一种典型的具有高性能精度要求的产品,若以几何精度为目标的金属制造,往往会导致结构超重(最高可达100%),频率最大误差也大大超出设计要求。

由于复合材料优异的力学性能和可设计性,有学者立足于结构刚度相似性,提出了复合材料颤振模型的设计方法[17-18],进而针对复合材料颤振模型性能的制造误差等问题,基于复合材料结构的增材制造特点,提出了颤振模型的基于负偏差控制的模型结构再设计方法和基于局部修正的模型性能误差修正技术[19-20],形成了面向复合材料颤振模型性能精确性要求的制造理论[21]。

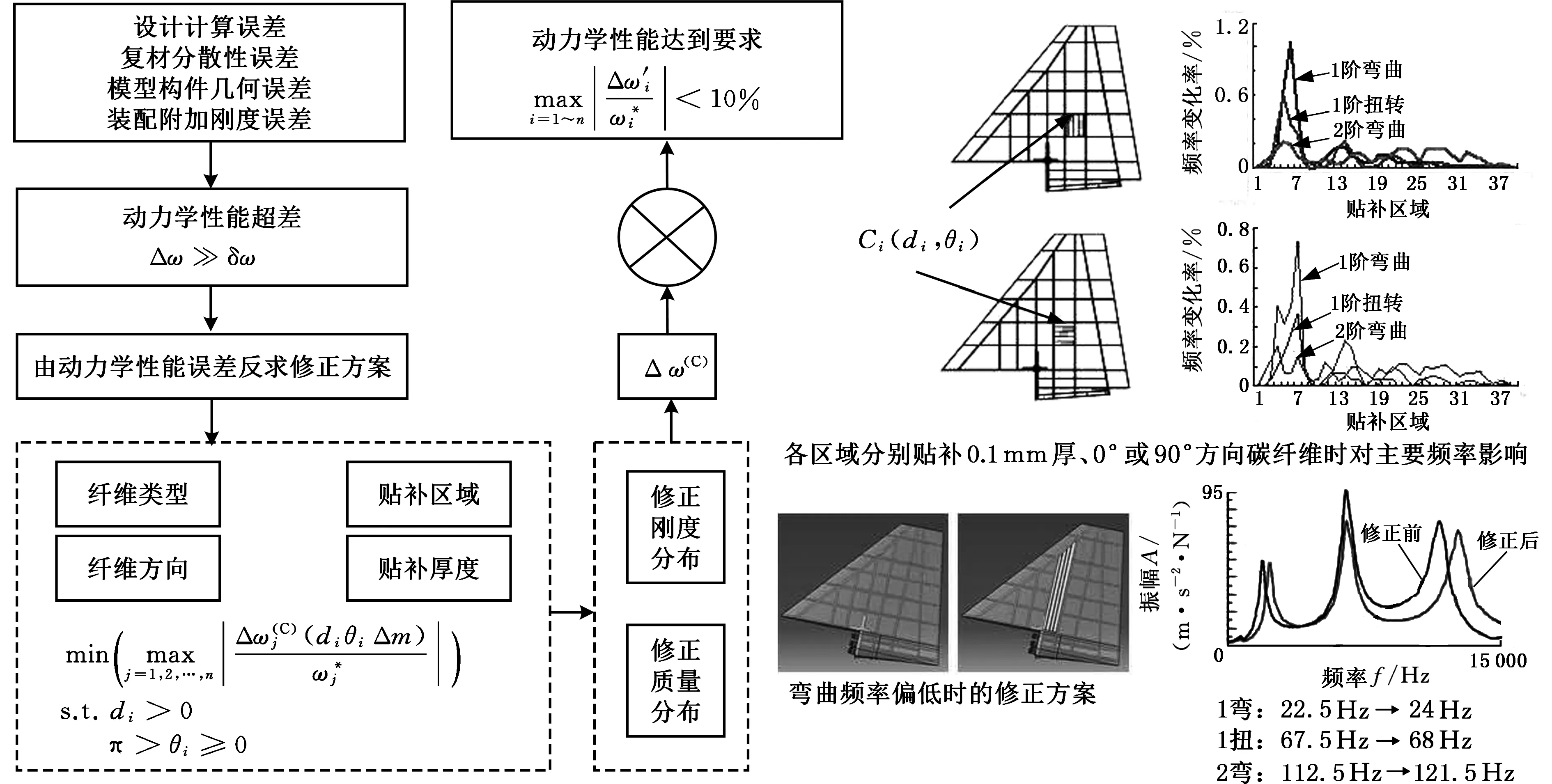

图1 颤振模型制造技术流程Fig.1 The technical flow scheme of flutter model

图2示出了基于局部刚度调整的模型模态误差反求修正加工方法的基本原理,其中,di、θi分别为贴补区域的铺层厚度和铺层角度。

图2 模型模态误差的反求修正方法Fig.2 The error-correction method of the modal model

目前,大连理工大学已研制成功一系列飞行器颤振试验模型,其中包括我国首个全机跨音速颤振模型、某超大展弦比机翼颤振模型等,并相继成功应用于大型客机、运输机、高机动飞机、高级教练机、先进无人机及新型飞行器等的风洞试验。

2.2.2第Ⅴ类——基于跨尺度效应实现高性能的零件/器件/微系统

具有跨尺度微纳结构的高性能零件/器件指兼具微和小、微和纳跨尺度结构特征类零件,此类零件具有表面导热、导流、吸光等功能,其研究重点包括:微纳去除加工机理、微纳沉积加工及微成形、微小及微纳器件集成技术、微纳器件与系统设计理论、微装配理论与技术。

2.2.2.1 面向高热流密度器件散热的平板微热管

高热流密度器件广泛应用于半导体、激光加工、大功率LED、宇航工程等领域,最高热流密度可达500 W/cm2,故提高导热能力是高热流密度微器件设计与制造中的关键问题。平板微热管可通过相变散热、工质循环,解决高热流密度点热源散热问题。面向高热流密度器件散热的平板微热管的制造难点是:微热管体积小、工艺复杂;缺少有效提高工质循环效率的方法;难以实现工质高精度灌注和密封。

为实现工质高效循环,提高热输运性能,可采用跨尺度微纳集成制造新工艺:制作“贝壳”微结构盖板,降低表面能;优化吸液芯微沟道结构,提高毛细力;采用纳米材料(石墨烯),选择性地改性微热管的吸液芯沟道亲水/疏水性能。

2.2.2.2 具有表面宏微跨尺度结构的宽频天线

宽频天线是新一代高速飞行器接收电磁波的重要部件,为满足电气对称等高性能要求,需要零件具有复杂曲面表层宏微跨尺度结构特征。超宽频复合螺旋天线是一类典型的复杂曲面表层宏微跨尺度结构。此类零件的特点是:特征尺寸跨度大(数十μm至数百mm);立体三维结构,图案复杂;几何精度要求高(微米级);边缘质量要求高(轮廓度)。

锥台天线的覆层厚度为10 μm,最小特征尺寸为80 μm,对称度与尺寸误差要求小于20 μm。传统采用光刻-粘接工艺制造锥台天线,粘接对接误差达0.5~1 mm,成品率仅10%~20%。

对此,大连理工大学已研究出“宏微组合式”复杂曲面表层宏微跨尺度结构制造新工艺,并获成功应用。加工出的超宽频复合螺旋天线零件达到了技术指标要求,产品合格率由10%~20%提升到100%。

2.2.2.3 光导航微纳敏感器件的仿生设计与制造

针对智能移动载体和平台对自主导航技术的需求及现有导航技术的局限,人们对生物复眼偏振导航机理进行了系统研究[22-24],并对偏振敏感的跨尺度仿生微纳结构进行了设计,针对性地开展了单层、多层多方向纳米金属光栅制作及跨尺度集成工艺研究[25-28],基于所开发的工艺制造出了纳米偏振敏感器件[27,29],并由此研制出了一种新型抗干扰、高精度、小体积、性能稳定的微纳仿生偏振导航传感器原理样机[28-29]并应用于无人机导航。

2.2.3第Ⅵ类——具有特殊功能或强化表面层的高性能零件

具有特殊功能或强化表面层的高性能零件(以下简称“高性能表面覆层零件”)要求具备耐磨损、抗腐蚀、抗疲劳或抗冲击等复合性能。高性能表面层制造体现了高性能零件性能与几何参数一体化制造的特点[30-31]。

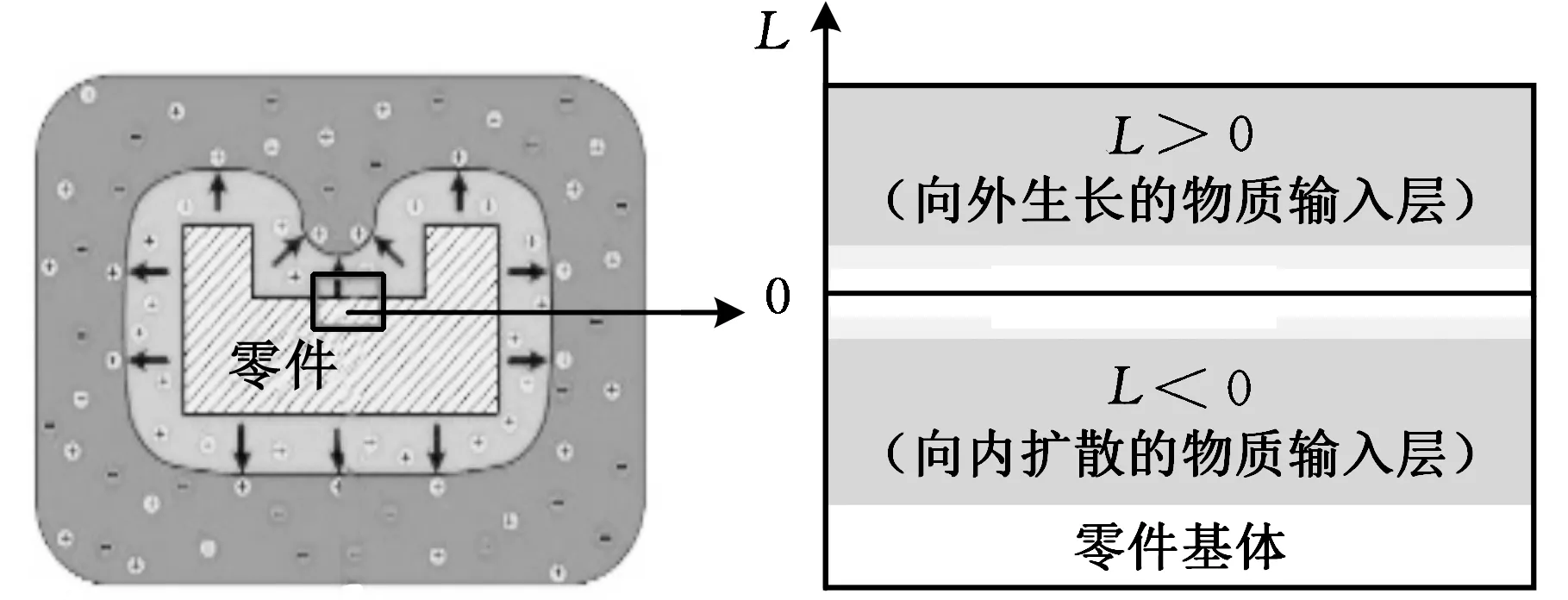

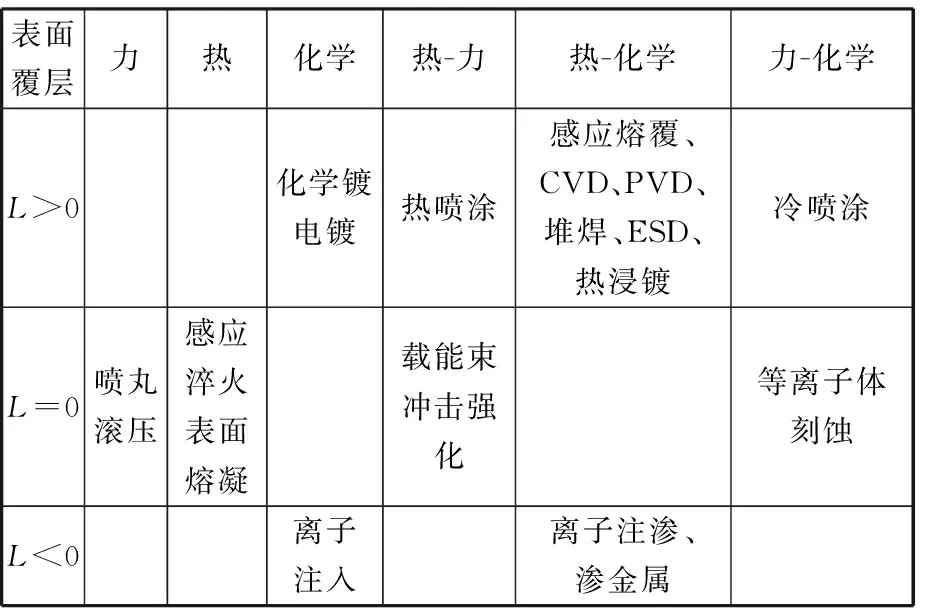

基于不同表面层的制造工艺原理[31],此类零件在非平衡的能量与物质输入条件下的加工制造工艺与加工工艺载荷如图3所示。

非平衡的能量与物质输入条件下加工制造工艺与加工工艺载荷

表面覆层力热化学热-力热-化学力-化学L>0化学镀电镀热喷涂感应熔覆、CVD、PVD、堆焊、ESD、热浸镀冷喷涂L=0喷丸滚压感应淬火表面熔凝载能束冲击强化等离子体刻蚀L<0离子注入离子注渗、渗金属

图3高性能表面覆层零件的加工制造工艺

与加工工艺载荷

Fig.3Themanufacturingprocessesandprocessingloadsofhigh-performancesurfacelayerparts

高性能表面覆层零件制造原理的核心是表面完整性的形成机制、评价方法和调控作用,高性能表面覆层零件设计制造的理论体系框架是,以基于知识的方法取代实验迭代的试错法,解决高性能制造的加工制造反问题,所涉及的主要科学问题包括:

(1) 面向性能制造的核心问题——加工制造反问题,依据高性能表面覆层零件设计所要求的几何与结构参数及材料特性,选择加工制造的方法和条件;

(2)功能性表面的仿生结构、人工复合结构与复合材料等设计理论和表面特性表征原理;

(3)非平衡能量和物质输入条件下高性能表面覆层零件的制造原理与调控策略;

(4)高性能表面覆层零件检测与评价的新原理和新方法。

为解决加工制造反问题,需确定加工工艺载荷的物质与能量输入条件,减控加工工艺的多源耦合约束,构建材料加工载荷的应力场、温度场和化学位场等多场环境,建立内禀的表面完整性变化关系。高性能表面覆层零件设计制造的理论体系如图4所示[30]。

图4 高性能表面覆层零件设计制造的理论体系Fig.4 The framework for the design and manufacturing of high-performance surface layer parts

在高性能表面履层零件设计制造的理论体系框架下,研究者提出面向材料的正则化(material-oriented regularization)方法,求解多源约束的强非线性问题。模型正则化:确定几何与材料非一致性作用的特征参量;数据正则化:确定特征参量与加工制造工艺参数对应关系(加工过程印记, process signature)。

大连理工大学针对核主泵关键零件摩擦副使役要求,依据面向材料正则化方法,发展了耐磨抗冲击表面涂层的界面强化制造新原理,通过满足复合性能的表界面完整性参数主动设计,调控耐磨抗冲击表面覆层非平衡能量和物质输入条件,构建了涂层超音速喷涂(HVOF)的材料加工载荷的粒子沉积温度场、应力场和环境气氛化学位场等多场环境,实现了涂层形貌、相结构、成分等表面完整性参数的精准调控制造,解决了高硬度涂层水介质摩擦磨损条件下涂层表面剥落失效而导致的摩擦副磨损与加剧等问题[32]。同时,强流脉冲离子束(HIPIB)冲击加工新方法利用高效率热-力耦合作用的材料加工载荷,实现了微观几何+成分梯度强化表面的精准调控制造,保证了硬质合金零部件优异的耐磨性能[33-34]。

上述技术在我国第三代核电装备自主研制中获得应用。

面向材料的正则化的高性能表面履层零件设计制造原理,还应用于航天装备关键钛合金零件,研究者发展了碳纳米管高度分散的激光熔覆纳米复合涂层制备新方法,解决了钛合金零件减摩耐磨抗疲劳复合改性的难题。可实现如下技术指标:具有纳米结构且界面冶金结合的激光熔覆钛基复合涂层,显微硬度大于1000HV,摩擦因数小于0.2,耐磨性能大大提高。

同样,针对低温阀门摩擦副传统加工方法无法满足阀门高可靠使役要求的加工制造难题,我国学者提出了摩擦副减摩耐磨抗蚀表面加工新方法。LEI等[35]研发出一种基于单相固溶强化机制的低温、高效等离子体基低能离子注入表面处理新方法,解决了不锈钢零件减摩耐磨抗蚀复合改性的难题,可实现如下技术指标:改性层无第二相析出,显微硬度大于1000HV;配副摩擦因数不大于0.6;通过10万次摩擦副试件试验。

2.2.4第Ⅶ类——理想材料零件/器件/构件(材料结构功能一体化零件)

理想材料零件/器件/构件(结构功能一体化零件)是基于数字化逐点增材制造的理念,并与传统的去除材料制造技术及覆层技术相结合,充分利用功能梯度材料、超材料、细观周期结构材料等设计理念及其成果,仿照生物结构,使得制造材料、结构和性能达到完美结合的零件。

2.2.4.1 3D打印(增材制造)

3D打印方法可以制造具有复杂内部结构的零件,有效降低结构重量,减少材料浪费。3D打印的零件表面质量和精度较差,这制约了3D打印方法的高端应用。

2.2.4.2 增减材复合制造

增减材复合制造,即增材与减材交替进行,利用去材方式提高结构精度、去除打印缺陷,可有效解决具有复杂内部结构的零件制造问题。

2.2.4.3 层叠式增材制造

综合利用复合材料、二维周期材料、超材料、二维主动材料及含有跨尺度特征的均质结构等,进行高性能零件的层叠制造。

2.2.4.4 表面及内部材料组织精细可控的高性能零件增材制造

表面及内部材料组织精细可控的高性能零件增材制造可以实现理想材料零件微观组织、细观结构以及宏观几何与性能的同步精确制造。

3 结语

高性能制造涵盖的范围很广,以保证零件或装备的性能要求为主要目标,其高性能常常与几何精度、材料、制造工艺过程等诸多因素密切相关,且呈复杂关系,需要性能与材料、结构、几何参数的一体化制造,涉及跨尺度、多物理场等条件下的零件尺寸、表面完整性与其性能的关系建模、基于性能的制造过程控制方法,以及面向极限精度制造的新工艺、新方法探索等诸多方面。制造技术作为制造业升级换代的基础性核心环节,其水平直接体现了一个国家的竞争力。高端装备零部件的性能已从早期的承载要求扩展到声、光、电、热、磁等物理特性要求以及表面脱附、减阻、耐磨抗蚀等功能要求,我国在这些高性能零件的制造理念和工艺技术水平等方面仍有待提高。为了满足高端装备的未来发展要求,高性能制造将是我国制造技术领域的重点发展方向之一。

参考文献:

[1] 郭东明,孙玉文,贾振元. 高性能精密制造方法及其研究进展[J]. 机械工程学报,2014,50(11):119-134.

GUO Dongming, SUN Yuwen, JIA Zhenyuan.Methods and Research Progress of High Performance Manufacturing[J]. Journal of Mechanical Engineering,2014,50(11):119-134.

[2] DONG Huiyue, KE Yinglin. Study on Machining Deformation of Aircraft Monolithic Component by FEM and Experiment[J]. Chinese Journal of Aeronautics,2006,19(3):247-254.

[3] LI Yingguang , LIU Changqing, HAO Xiaozhong, et al. Responsive Fixture Design Using Dynamic Product Inspection and Monitoring Technologies for the Precision Machining of Large-scale Aerospace Parts[J]. CIRP Annals, 2015, 64(1):173-176.

[4] LI Yingguang , LIU Xu, GAO James X, et al . A Dynamic Feature Information Model for Integrated Manufacturing Planning and Optimization[J]. CIRP Annals, 2012, 61(1):167-170.

[5] YANG Yiqing , LIU Qiang, ZHANG Bin. Design of a Passive Damper with Tunable Stiffness and Its Application in Thin-walled Part Milling[J]. International Journal of Advanced Manufacturing Technology, 2017, 89:2713-2720.

[6] GUO Dongming,REN Fei,SUN Yuwen.An Approach to Modeling Cutting Forces in Five-axis Ball-end Milling of Curved Geometries Based on Tool Motion Analysis[J]. Transactions of the ASME,Journal of Manufacturing Science and Engineering, 2010,132(4):041004-1-041004-8.

[7] SUN Yuwen, GUO Qiang.Analytical Modeling and Simulation of the Envelope Surface in Five-axis Flank Milling with Cutter Runout[J].Transactions of the ASME,Journal of Manufacturing Science and Engineering,2012,134(2):021010-1-021010-11.

[8] SUN Yuwen, SUN Shuoxue, XU Jinting, et al. A Unified Method of Generating Tool Path Based on Multiple Vector Fields for CNC Machining of Compound NURBS Surfaces[J]. Computer-aided Design, 2017, 91:14-26.

[9] 康仁科,马付建,董志刚,等.难加工材料超声辅助切削加工技术[J].航空制造技术, 2012(16):44-49.

KANG Renke, MA Fujian, DONG Zhigang, et al. Ultrasonic Assisted Machining of Difficult-to-Cut Material[J]. Aeronautical Manufacturing Technology,2012(16):44-49.

[10] 张迅,董志刚,王毅丹,等.Nomex蜂窝芯直刃尖刀超声切割表面微观形貌特征[J].机械工程学报,2017,53(19):90-99.

ZHANG Xun, DONG Zhigang, WANG Yidan, et al.Charization of Surface Microscopic of Nomex Honeycomb after Ultrasonic Assisted Cutting[J]. Journal of Mechanical Engineering, 2017, 53(19):90-99.

[11] ZHANG Z Y, WANG B, KANG R K, et al. Changes in Surface Layer of Silicon Wafers from Diamond Scratching[J]. CIRP Annals—Manufacturing Technology, 2015, 64:349-352.

[12] ZHANG Z Y, GUO D M, WANG B, et al . A Novel Approach of High Speed Scratching on Silicon Wafers at Nanoscale Depths of Cut[J]. Scientific Reports, 2015, 5:16395.

[13] ZHANG Z Y, HUANG S L, WANG S C, et al . A Novel Approach of High-performance Grinding Using Developed Diamond Wheels[J]. International Journal of Advanced Manufacturing Technology, 2017, 91:3315-3326.

[14] ZHANG Z Y, CUI J F, WANG B, et al . A Novel Approach of Mechanical Chemical Grinding[J]. Journal of Alloys and Compounds,2017(726):514-524.

[15] DONG Z G, GAO S, ZHOU P, et al. Grinding Performance Evaluation of the Developed Chemo-mechanical Grinding (CMG) Tools for Sapphire Substrate[J]. Advanced Materials Research, 2012, 565:105-110.

[16] SHAN K, ZHOU P, ZUO Y S, et al. Analysis of the Polishing Ability of Electrogenerated Chemical Polishing[J].Precision Engineering,2016,47:122-130.

[17] CHEDRIK V ,ISHMURATOV F, ZICHENKOV M, et al. Optimization Approach to Design of Aeroelastic Dynamically-scaled Models of Aircraft[C]// 10th AIAA/ISSMO Multidisciplinary Analysis and Optimization Conference. Albany, New York,2004.

[18] CARLSSON M. Aeroelastic Model Design Using an Integrated Optimization Approach[J]. Journal of Aircraft,2004,41:1523-1529.

[19] YANG Rui, SUN Shiyong, QIAN Wei, et al. A Precise Manufacturing Method of the Composite Structure-similar Flutter Model[J]. Advances in Mechanical Engineering,2014,11:1-8.

[20] 杨睿, 张强, 孙士勇,等. 机翼结构相似颤振模型制造的模态频率误差修正方法[J]. 机械工程学报, 2013, 49(8):57-64.

YANG Rui, ZHANG Qiang, SUN Shiyong, et al. Error-correction Method of the Modal Frequency for the Manufacturing of Wing Flutter Model with Structure-similarity[J]. Journal of Mechanical Engineering,2013,49(8):57-64.

[21] 闫子彬, 杨睿, 孙士勇,等. 高性能风洞颤振模型的性能精确制造研究[J]. 机械工程学报,2016,52(9):72-78.

YAN Zibin, YANG Rui, SUN Shiyong, et al. Precise Manufacturing of Functional Parameters of Advancing Wind-tunnelflutter Model[J]. Journal of Mechanical Engineering,2016,52(9):72-78.

[22] LABHART T. Polarization-opponent Interneurons in the Insect Visual System[J]. Nature, 1988, 331(6155):435-437.

[23] 褚金奎, 赵开春.仿昆虫复眼偏振敏感测角光电模型研究[J]. 微纳电子技术, 2005,42(12):541-545.

CHU Jinkui, ZHAO Kaichun.Study of Angle Measurement Optoelectronic Model on Emulating Polarization-sensitive Compound Eye of Insect[J]. Micronanoeletronic Technology,2005,42(12):541-545.

[24] CHU J K, ZHAO K C, ZHANG Q, et al. Construction and Performance Test of a Novel Polarization Sensor for Navigation[J]. Sensors and Actuators A, 2008, 148(1):75-82.

[25] CHU Jinkui, MENG Fantao, HAN Zhitao, et al . Large Area Mold Fabrication for Nanoimprint Lithography Using Electron Beam Lithography[J]. Science China: Technological Sciences, 2010, 53(1):248-252.

[26] CHU Jinkui, WANG Zhiwen, ZHANG Yingjie,et al. Integrated Blue Sensitive Polarization Dependent Photodetector[J]. Journal of Micro/Nanolithography, MEMS, and MOEMS,2013,12(3):033005.

[27] CHU Jinkui, ZHANG Yingjie, WANG Zhiwen, et al. Polarizing Color Filter Based on Subwavlength Metallic Grating with Grooves Carved in[J]. Optics Communications,2014,315:32-36.

[28] CHU Jinkui, WANG Zhiwen, GUAN Le, Integrated Polarization Dependent Photodetector and Its Application for Polarization Navigation[J]. IEEE Photonics Technology Letters,2014,26(5):469-472.

[29] WANG Y L, CHU J K, ZHANG R, et al. A Novel Autonomous Real-time Position Method Based on Polarized Light and Geomagnetic Field[J]. Science Report,2015,5:9725.

[30] 雷明凯,郭东明. 高性能表面层制造:基于可控表面完整性的精密制造[J]. 机械工程学报,2016,52(17):187-196.

LEI Mingkai, GUO Dongming.High-performance Surface Layer Manufacturing: a Precision Processing Method Based on Controllable Surface Integrity[J]. Journal of Mechanical Engineering,2016,52(17):187-196.

[31] LEI M K, ZHU X P, GUO D M. Reducing Geometrical, Physical and Chemical Constraints in Surface Integrity of High Performance Stainless Steel Components by Surface Modification[J]. Journal of Manufacturing Science and Engineering—Transactions of the ASME,2016,138:044501-1-6.

[32] ZHU X P, DU P C, MENG Y, et al. Solution to Inverse Problem of Manufacturing by Surface Modification with Controllable Surface Integrity Correlated to Performance: a Case Study of Thermally Sprayed Coatings for Wear Performance[J]. Journal of Tribology—Transactions of the ASME,2017(138):061604.

[33] ZHU X P, ZHANG F G, LEI M K, et al . Material Loading in Inverse Surface Integrity Problem Solution of Cemented Carbide Component Manufacturing by Surface Modification[J]. Procedia CIRP, 2016 (45):235-238.

[34] ZHU X P, ZHANG F G , SONG T K , et al . Nonlinear Wear Response of WC-Ni Cemented Carbides Irradiated by High-intensity Pulsed Ion Beam[J]. Journal of Tribology—Transactions of the ASME,2014(136):011603.

[35] LEI M K, ZHU X P, LI Y P, et al . Significance of Surface Integrity on High Performance Manufacturing by Surface Modification[J]. The International Journal of Advanced Manufacturing Technology,2016(82):1831-1842.