高强高导Cu-Mg-Ca合金加工过程中组织结构演变

李亚萍,肖 柱,雷 前,周哲远,李 周, 2

高强高导Cu-Mg-Ca合金加工过程中组织结构演变

李亚萍1,肖 柱1,雷 前1,周哲远1,李 周1, 2

(1. 中南大学材料科学与工程学院,长沙 410083;2. 粉末冶金国家重点实验室,长沙 410083)

利用硬度计、双臂电桥、金相显微镜、透射电镜和背散射电子衍射观察等技术研究Cu-0.3Mg-0.16Ca(质量分数,%)合金在加工过程中组织结构的演变规律及性能变化。结果表明:设计合金经780 ℃、1 h固溶处理后冷轧变形状80%时,硬度为167HV,抗拉强度为545 MPa,电导率70.24%IACS;当变形量达到90%时,硬度为174HV,抗拉强度为600 MPa,电导率为68.68%IACS,均高于同状态下的高铁接触线用CTMH型Cu-0.4Mg合金的性能。设计合金固溶态组织为以大角度晶界为主的等轴晶,所占比例最高的是60°的大角度晶界;随着冷变形的进行,合金组织中开始出现分布不均匀的小角度晶界,随着变形量的进一步增加,小角度晶界先增多后减少。当变形量达到80%时,合金轧面的变形织构以剪切织构和Copper织构为主,此时合金显微组织中的变形条带发生弯曲,向胞状组织过渡。

Cu-Mg-Ca合金;高强度;高电导率;显微组织

近年来,世界各国争相发展时速更高的高速列车,这也要求所使用的接触线具有更加优良的综合性能,即更高的抗拉强度和更高的电导率[1]。当前针对高强高导铜合金的研究主要有两类,一种是时效析出强化型铜合金,其典型的代表为Cu-Cr-Zr合金,具有优异的综合性能,抗拉强度可达525MPa、电导率为82% IACS[2]。但是时效析出强化铜合金的制备需要复杂的制备加工流程,而用于接触网线的高强高导铜合金多为大卷重的线材,所以该合金至今无法实现大规模工厂化生产。另一类就是固溶、加工强化型铜合金,如Cu-Mg合金,可以在获得较高拉伸强度的同时保持较高的电导率,Mg元素的加入还可以提高铜合金的再结晶温度。所以Cu-Mg合金已被广泛应用于制备高铁接触线[3]。我国自主研发设计的CTMH型铜镁合金抗拉强度可达522 MPa,电导率达68.6%IACS,已成功应用于多条高铁线路[4]。本文作者通过调整Cu-Mg合金中Mg元素的含量,同时加入适量的固溶强化效果更好且对铜合金电导率影响比Mg元素更小的Ca元素,以期得到性能更佳的高铁接触线材料[5−7]。研究发现,设计的Cu-Mg-Ca合金比目前的CTMH型Cu-Mg合金具有更高的抗拉强度和更高的电导率。

1 实验

本实验中制备的Cu-Mg-Ca合金原料为高纯电解铜、纯镁和Cu-50Ca(质量分数,%)中间合金,合金熔炼与铸造在中频感应熔炼炉中进行,得到尺寸为100 mm×20 mm×200 mm的合金铸锭。对铸锭进行电感耦合等离子体质谱仪(ICPAES)成分分析确定所得合金铸锭的成分为Cu-0.3Mg-0.16Ca(质量分数,%)。铣去合金铸锭的表面缺陷,然后在780 ℃固溶1 h,将固溶处理后的板材进行变形量分别为20%、40%、60%、80%和90%的冷轧变形处理。并在HV-5型小负荷维氏硬度计上对不同冷轧变形量的样品的显微硬度进行了测试,测试载荷9.8 N,加载时间10 s,每个样品测试7个以上不同位置,取平均值为样品硬度。拉伸样品尺寸参照 GB/T 228—2002中的标准进行加工,标距为25 mm,并在MTS811万能试验机上对样品进行拉伸试验,拉伸速度为2 mm/min。将冷轧后的板材进行电火花线切割制备出60 mm×3 mm×2 mm的电阻率测试样品,利用双臂电桥进行电阻率测量,并根据国际退火铜标准,换算得到样品的相对电导率。为了对比研究,本实验中对工业化的Cu-0.4Mg(质量分数,%)合金也进行了上述相同的形变热处理和相关性能测试。为了观察材料显微组织演变规律,利用Leica EC3光学显微镜对合金形变热处理后的显微组织进行了观察,并采用带EBSD探头的场发射扫描电子显微镜对冷轧试样的轧面进行了EBSD数据采集与分析,同时对冷轧试样在FEI F20型透射电镜上进行了显微组织观察与分析。

2 结果与讨论

2.1 合金性能测试

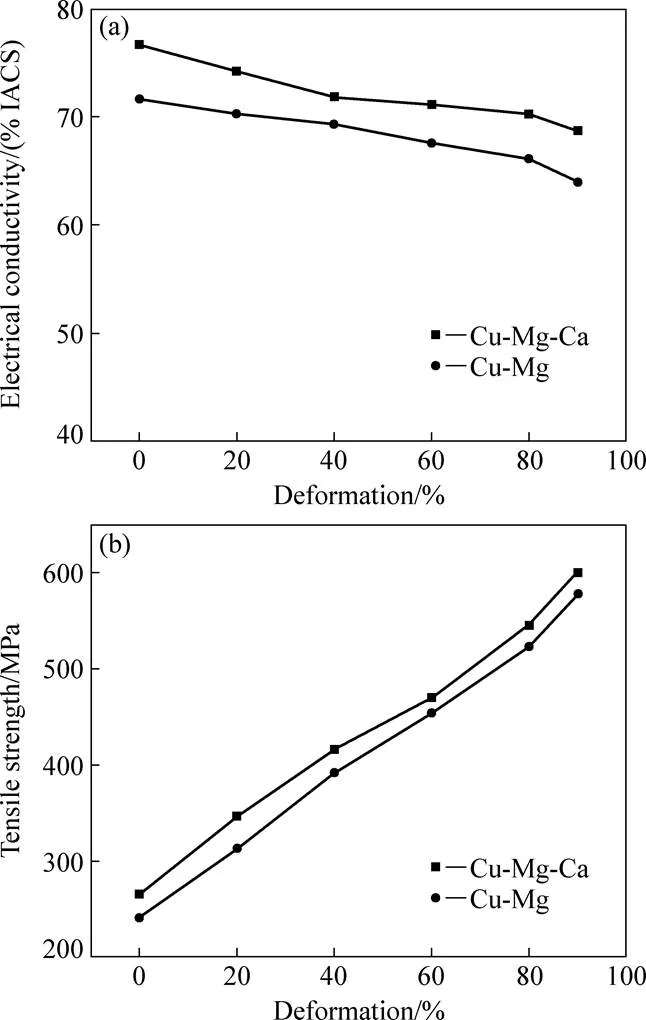

图1所示为Cu-0.3Mg-0.16Ca合金和Cu -0.4Mg合金电导率、抗拉强度随冷轧变形量的变化曲线,具体数据见表1。Cu-0.3Mg-0.16Ca合金的电导率整体高于Cu-0.4Mg合金的。变形前,两种合金电导率分别为76.64%IACS和71.63%IACS,随着变形量的增加,合金的电导率呈现下降趋势,当冷轧变形量达到90%时,两种合金的电导率分别降到68.68%IACS和63.95%IACS。这是因为冷轧样品在变形过程中产生的空位、位错等缺陷增加了材料晶格对运动电子的散射,使得合金的电导率随变形量的增加而降低。两种合金不同变形量下的抗拉强度对比见图1(b),Cu-0.3Mg-0.16Ca合金的强度同样也整体上高于Cu-0.4Mg合金的。未变形的Cu-0.3Mg-0.16Ca合金抗拉强度为266 MPa,伸长率为45.90%,而未变形的Cu-0.4Mg合金抗拉强度为241 MPa,伸长率为36.31%。随变形量的增加,两种合金抗拉强度不断增大,但伸长率也有所下降。经过变形量为90%的冷轧变形后,Cu-0.3Mg-0.16Ca合金的抗拉强度达到600 MPa,电导率为68.68%IACS。

图1 Cu-0.3Mg-0.16Ca合金和Cu-0.4Mg合金电导率、抗拉强度随变形量变化曲线

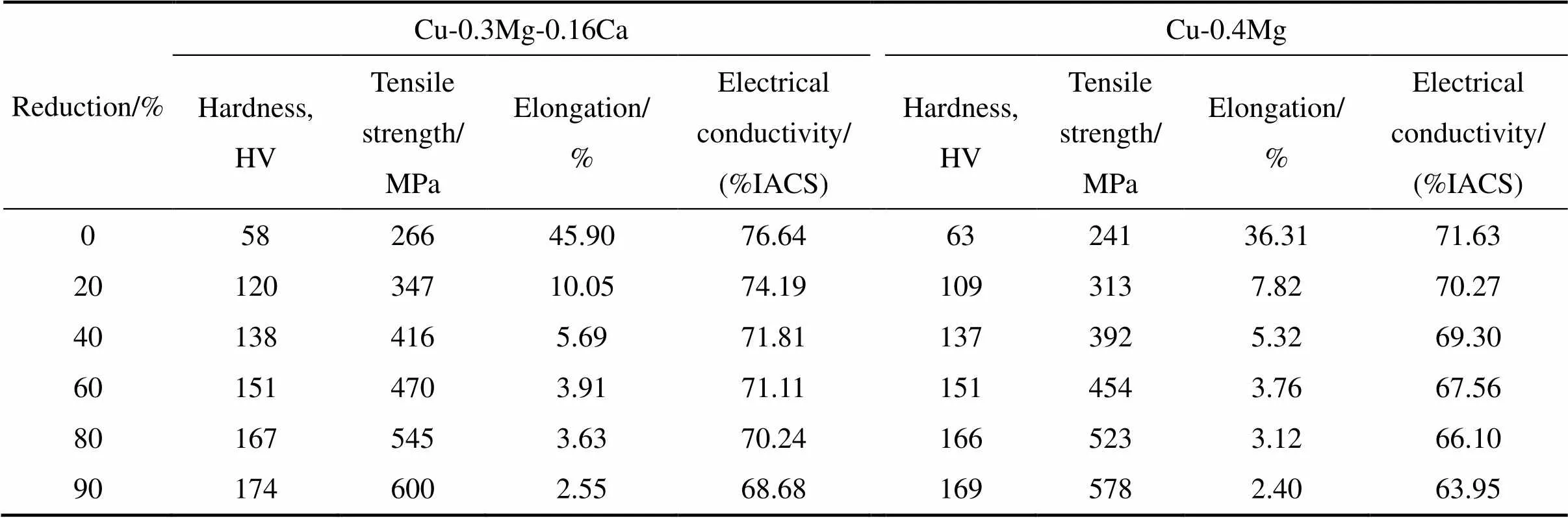

表1所示为Cu-0.3Mg-0.16Ca合金和Cu-0.4Mg合金的硬度、抗拉强度、伸长率和电导率随冷轧变形的变化情况。经过相同变形量的冷轧变形,Cu-0.3Mg-0.16Ca合金的硬度整体上比Cu-0.4Mg合金的略高。两种合金在退火态的硬度相近,都比较低,冷轧开始后,合金加工硬化显著,变形量为20%时硬度已经达到100HV以上,之后随着变形量的增加,合金硬度继续上升,但增长速度渐缓。冷轧变形量为90%时Cu-0.3Mg-0.16Ca合金和Cu-0.4Mg合金的硬度已分别上升到174HV和169HV,与变形前固溶态的58HV和63HV相比分别提高了200%和168%。合金抗拉强度的变化规律与硬度变化规律一致,而电导率和伸长率的变化规律则正好相反。

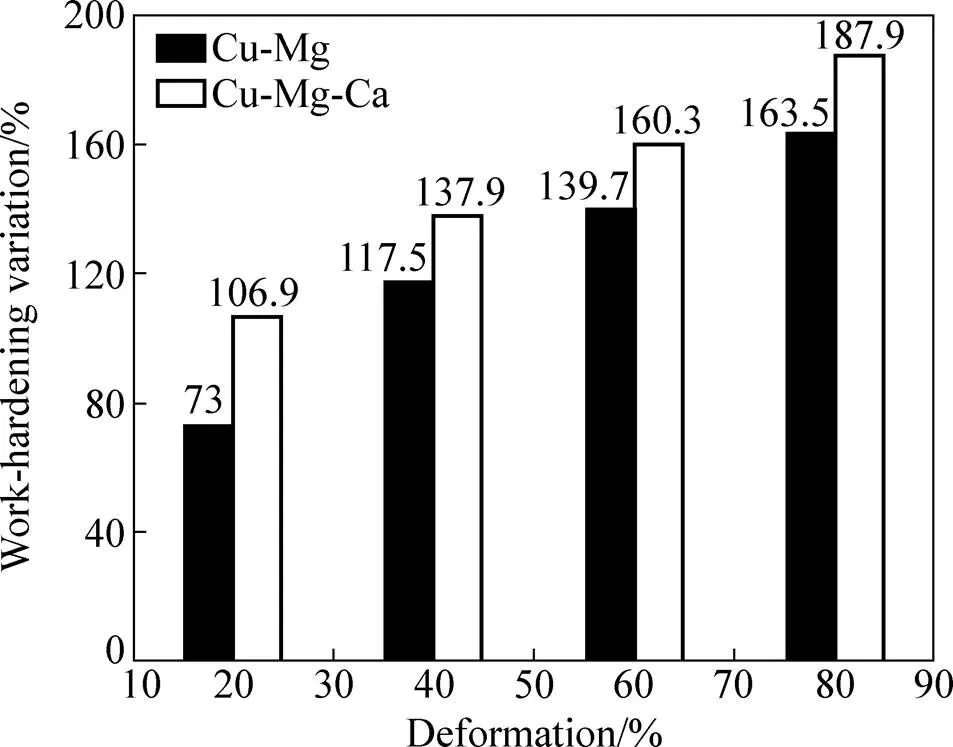

按照([(0−t)/0]×100%)计算硬度变化率,其中0是材料的初始硬度,t是变形后的硬度。结果示于图2中。可见,冷轧过程中两种合金都发生了明显的加工硬化,相同变形量条件下Cu-0.3Mg-0.16Ca合金的硬度增加值略高于Cu-0.4Mg合金的。

综上所述,冷变形能够显著提高两种合金的力学性能,随着变形量的增加,两种合金的强度和硬度不断增大,而电导率和塑性随之降低。在相同的加工状态下,Cu-0.3Mg-0.16Ca合金的力学性能和导电性能均优于Cu-0.4Mg合金的,这是因为Ca元素对铜合金的强化作用优于Mg元素,并且Ca原子对铜合金的电导率影响较Mg原子的小。

表1 两种合金在不同变形量下的硬度、抗拉强度、伸长率和电导率

图2 Cu-0.3Mg-0.16Ca合金和Cu-0.4Mg合金的硬度变化率

2.2 金相组织观察

图3所示为Cu-0.3Mg-0.16Ca合金在不同变形量下的典型金相组织照片。从图3(a)中可以看出,合金固溶态的晶粒为等轴晶,晶粒尺寸约为50 μm,部分晶粒内部有退火孪晶组织。样品经过20%冷轧变形后,晶粒组织沿轧制方向被拉长,部分晶粒内部出现变形带,如图3(b)所示。随着变形量增加,晶粒拉长更加明显,60%变形量样品的典型金相组织形貌如图3(c)所示,形成了明显的加工纤维组织。继续冷轧变形,加工纤维状组织更为发达,当变形量增加至90%时,金相组织照片中可观察到明显的沿轧制方向被拉长的纤维状组织,如图3(d)所示。

2.3 EBSD分析

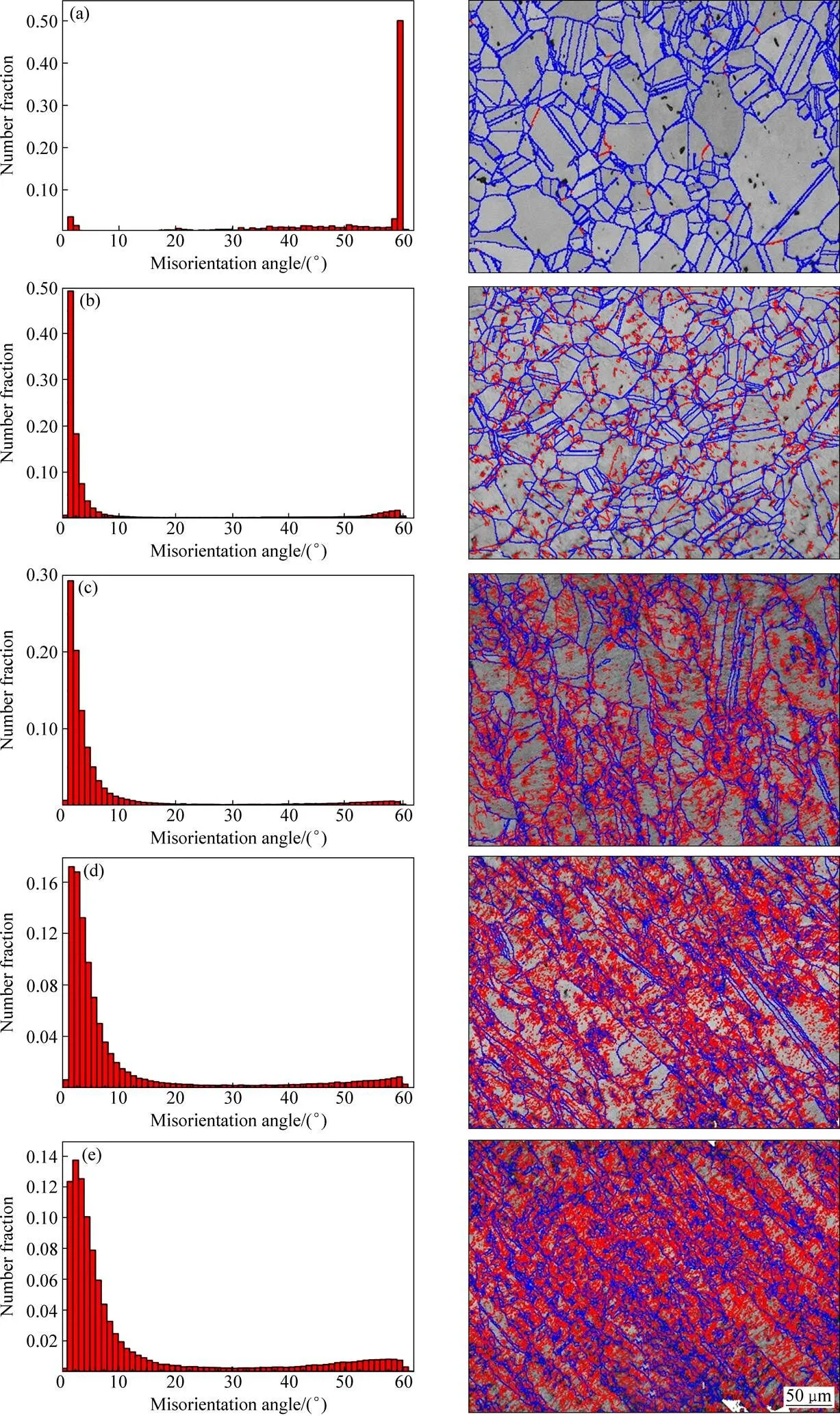

图4所示为不同变形量下Cu-0.3Mg-0.16Ca合金的晶界与晶界角度分布图。从图4(a)可以看出,固溶态合金晶粒间的晶界主要为大于15°的大角度晶界,所占比例为93%。其中所占比例最高的是60°的大角度晶界,主要原因是固溶处理后的合金组织内产生了大量的孪晶[8]。冷轧20%时,合金组织中出现了大量的小角度晶界,但分布不均匀,此时,大角度晶界仅占14%。变形量为40%的合金组织内的小角度晶界进一步增多,占88%,而且有部分小角度晶界出现在了大晶粒内部,大晶粒开始被破碎;此时小角度晶界的分布依然不均匀,这是由冷轧过程中组织应变不均匀导致的。当变形量达到60%时,大角度晶界所包围的晶粒随着变形量的增加而被沿轧制方向拉长。小角度晶界分布不均匀,有些区域分布较少,而严重的区域呈现杂乱的絮状分布,如图4(d)所示。进一步增大冷轧变形量至80%,小角度晶界的分布趋于均匀化,绝大部分的大晶粒中都出现了密集的小角度晶界,说明此时几乎所有的大晶粒都已被“破碎”成了小晶粒。

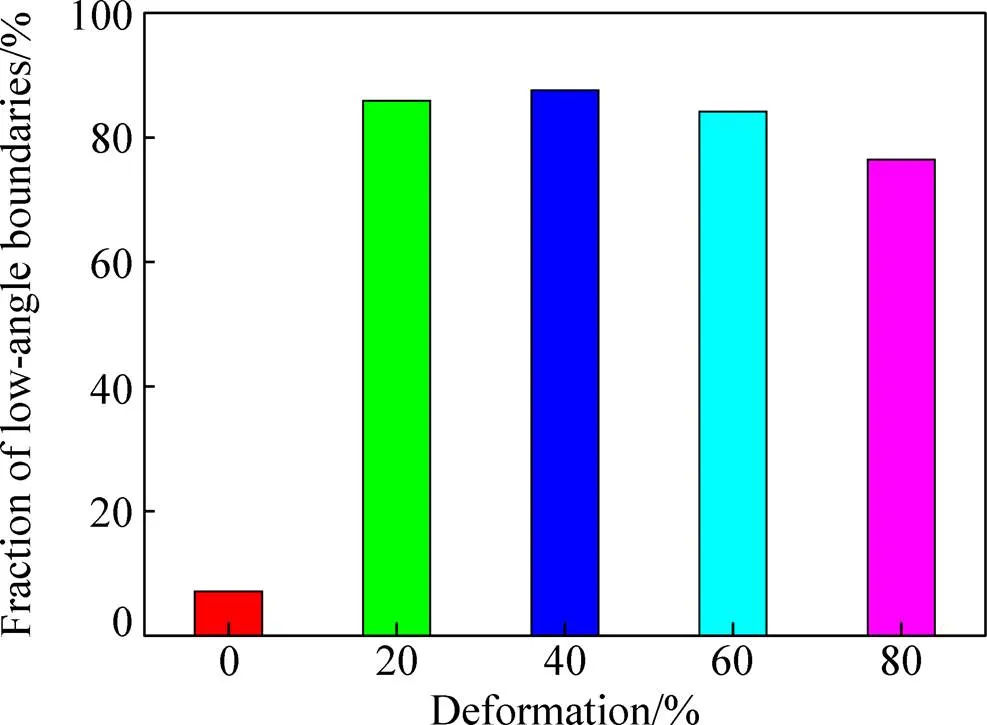

图5所示为小角度晶界角比例随变形量的变化图。当变形量为40%时,小角度晶界所占比例最高,随着变形量的进一步增加,小角度晶界所占比例逐渐减少,这是因为在冷轧过程中,大晶粒发生分裂,产生了新的几何必须位错界面(GNB)和附生位错边界(IDB),这些界面在变形量尚小时为小角度晶界,但在大变形量下,随着晶粒的转动,GNB会逐渐转到轧制(RD)方向,取向差进一步增大,形成大角度晶界,因此导致了大角度晶界比例的上升[9]。

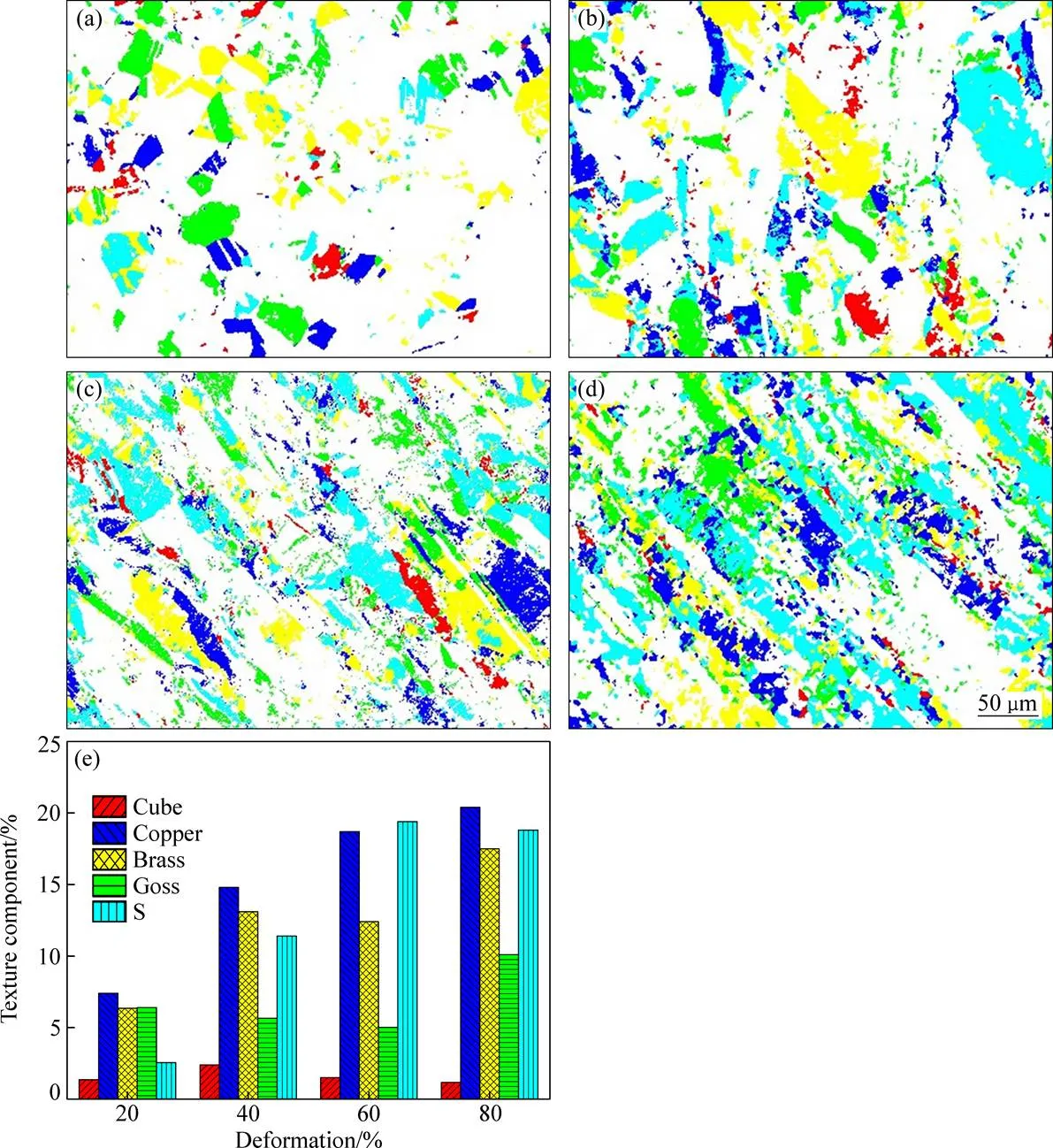

Cu-0.3Mg-0.16Ca合金在不同变形量下的取向分布图和取向组分体积分数随变形量的变化如图6所示。合金在冷轧的过程中主要受到轧面法向的压力以及轧面轧制方向的剪切力作用。由各变形量下取向分布图可以看出,轧面出现大量的剪切织构取向。以60%变形量合金组织为例,在变形过程中,位错滑移,晶粒取向随之发生转动,向{112}á111ñ或{011}á211ñ方向集中,形成稳定存在的Copper和Brass织构。但由于晶粒向{011}á211ñ方向转动需要一个很大的分切应力,而这在普通的冷轧变形中较难实现,所以随变形量增加,晶粒倾向于转动到{112}á111ñ方向,以形成Copper织构为主。在轧制变形的几何条件对轧制塑性流动较少限制的条件下,合金中还会出现{011}á100ñ取向,即形成Goss织构。

图3 Cu-0.3Mg-0.16Ca合金不同变形量下的金相组织

2.4 透射电子显微观察

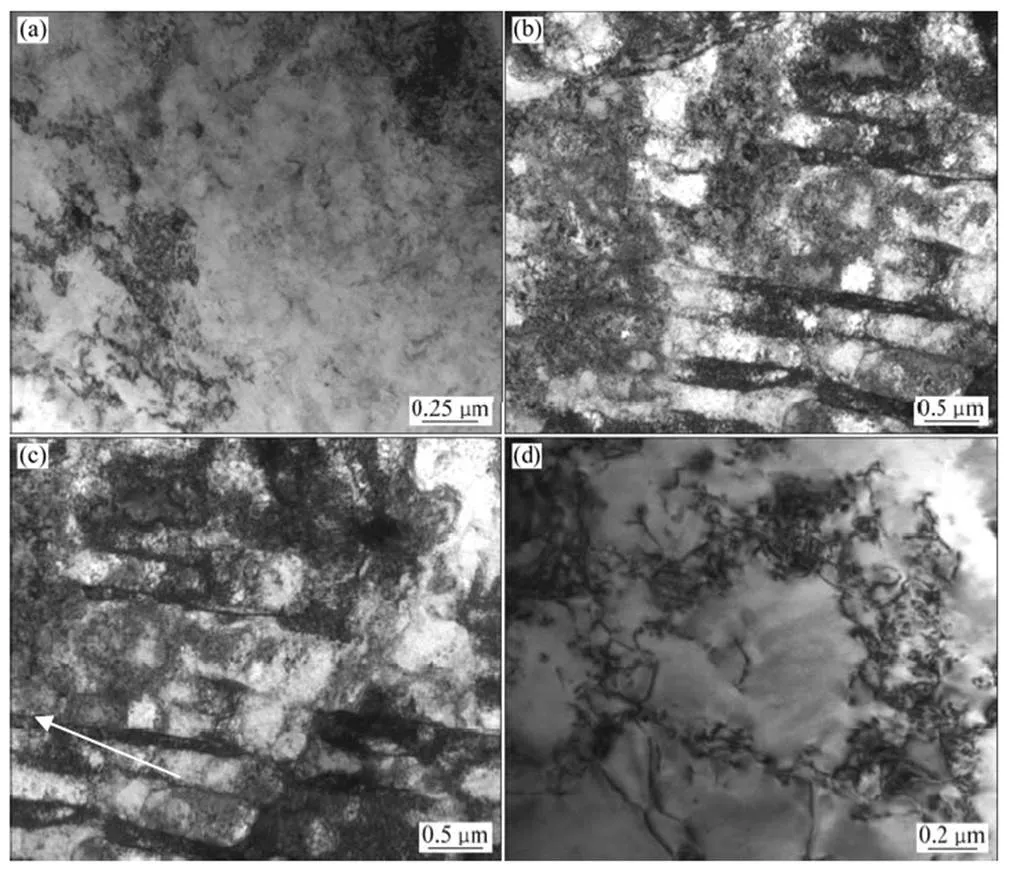

图7所示为Cu-0.3Mg-0.16Ca合金分别经20%、40%、60%和80%冷轧变形后样品的典型TEM像。当合金冷轧至变形量为20%时,由于发生了冷轧变形,合金显微组织出现了大量的位错缠结,而且由于变形量较小,材料内部变形不均匀,照片中有些区域位错密度较高,而有些区域位错密度小(见图7(a))。当进一步冷轧至变形量为40%时,位错密度明显增加(见图7(b)),这是可动位错随变形量的增加而不断增殖的结果。在变形过程中,部分晶粒或被位错分割或与剪切带发生交割而形成了大量的亚结构组织。图7(c)所示为变形量达到60%时合金的典型微观组织形貌,条带组织在高剪切应力下发生相互作用,逐渐被分割、破碎,形成的细小“准亚晶结构”[12](见图7(c)中区域所示)。图7(d)所示为变形量为80%的合金显微组织,可以看出,合金中的条带组织边界发生弯曲,部分区域已形成胞状组织。

Cu-0.3Mg-0.16Ca合金的强化机制主要是加工硬化和固溶强化。发生加工硬化的原因是合金材料在塑性变形的过程中,位错密度不断增加,使弹性应力场不断增大,位错间的交互作用不断增强,且随变形量的增加,位错不断增殖缠结,逐渐形成位错胞,导致位错运动越来越困难。Mg、Ca固溶原子与Cu原子结构差异较大,使得Cu基体发生晶格畸变,阻碍了位错运动,提高了Cu-0.3Mg-0.16Ca合金的硬度和强度。

2.5 扫描电镜显微观察

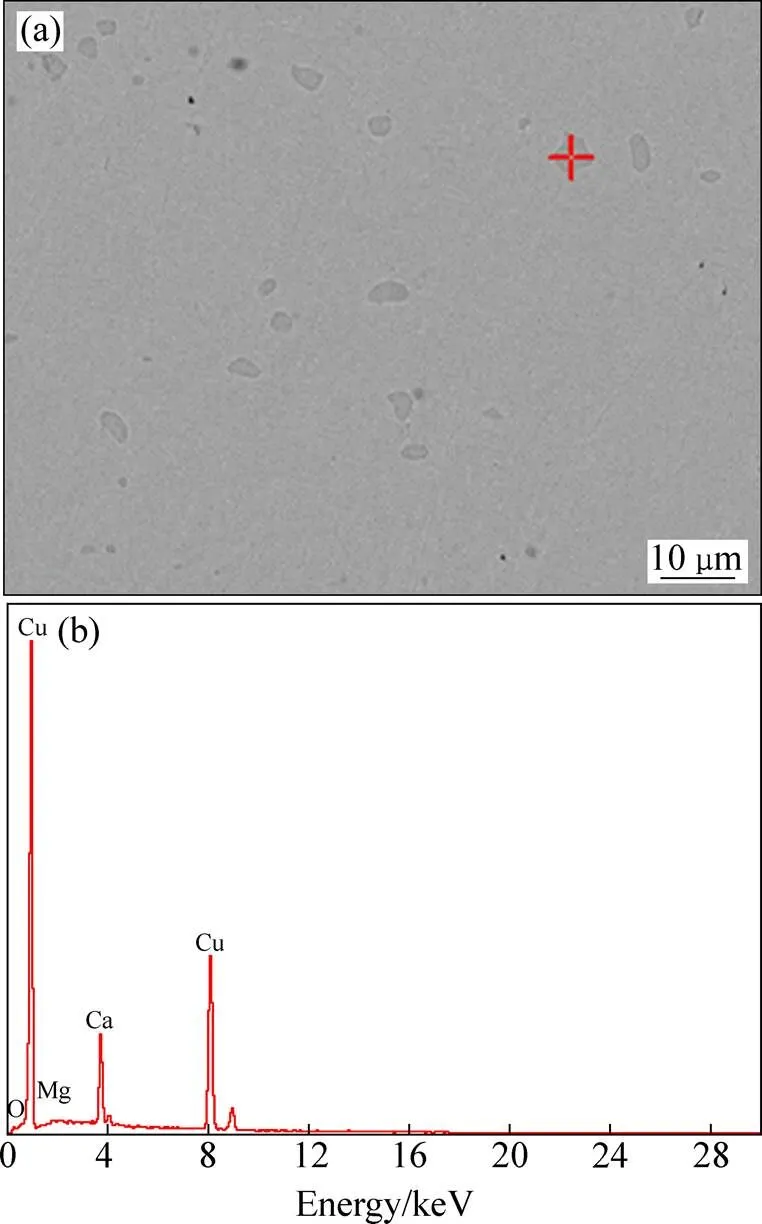

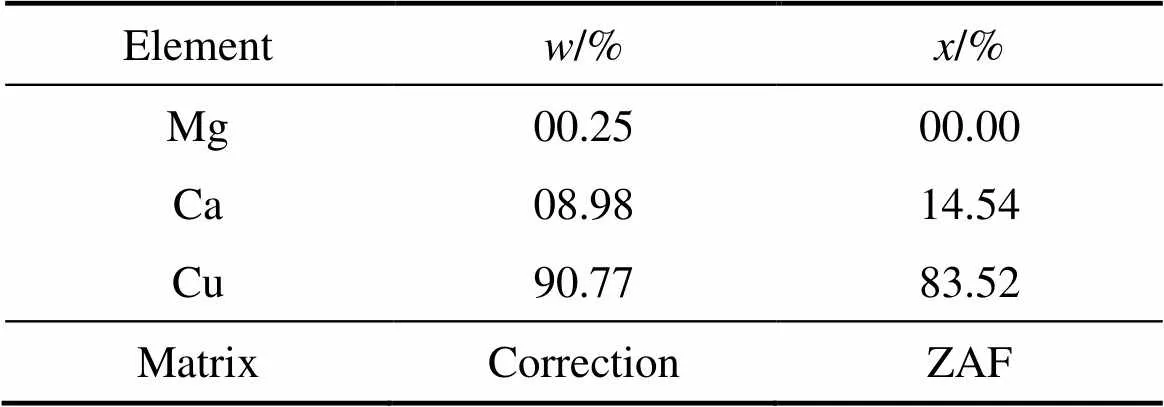

图8所示为固溶态Cu-0.3Mg-0.16Ca合金样品的SEM像及EDS点元素分析图,可以发现Cu-0.3Mg-0.16Ca合金组织中存在微米级尺度的第二相粒子。表2所列为图8“+”处的元素成分,可见第二相粒子中富Ca元素而贫Mg元素,进而判断第二相粒子为Cu5Ca粒子。大部分Ca元素以Cu5Ca第二相粒子的形式存在,只有少部分固溶于在Cu基体中。

另外,在熔铸过程Ca原子中可以与Bi、Pb等杂质发生反应,反应式见式(1)和(2)[13−14]:

2Mg+Ca+2Bi=Mg2CaBi2(1)

2Ca+Pb=Ca2Pb (2)

这些高熔点、低密度的化合物的去除,纯化了Cu基体,减轻了固溶原子引起的晶格畸变对电子的散射,提高了电导率。随着我国高速铁路的飞速发展,接触线材料电导率的提高将会对能源节约产生巨大影响[16]。

图4 Cu-0.3Mg-0.16Ca合金晶界与晶界角度分布图(图中红线为0°~15°的小角度晶界,蓝线为15°以上的大角度晶界)

图5 小角度晶界角比例随变形量的变化柱状图

3 结论

1) Cu-0.3Mg-0.16Ca合金抗拉强度随冷变形程度增加而增大,电导率随之下降。当变形量为80%时,抗拉强度达到545MPa,电导率保持在70.24%IACS。当变形量达到90%时,抗拉强度增大到600 MPa,电导率为68.68%IACS。

2) Cu-0.3Mg-0.16Ca合金在未变形前晶粒间主要为大角度晶界,随变形量增加,小角度晶界比例先增大后下降。变形组织中分布着大量的剪切织构,当变形量达到80%时,变形织构主要由剪切织构与Copper织构组成。

图6 Cu-0.3Mg-0.16Ca 合金在不同变形量下的取向分布图与取向组分体积分数随变形量的变化

图7 Cu-0.3Mg-0.16Ca合金在不同变形量下的TEM像

图8 Cu-0.3Mg-0.16Ca合金SEM像及EDS能谱分析

表2 图8“+”处能谱分析

3) 在相同状态下,Cu-0.3Mg-0.16Ca合金的力学性能和导电性能均优于高铁接触线用CTMH型Cu-0.4Mg合金的,这是因为Ca元素对铜合金的强化作用优于Mg元素的,并且Ca原子对铜合金的电导率影响较Mg原子小,大部分Ca元素以Cu5Ca第二相粒子的形式存在,减轻了固溶元素引起的晶格畸变对电子的散射,使得合金能够同时具有高电导率和高强度。

[1] 刘轶伦. 高速铁路新型铜镁接触线关键技术[J]. 铁道机车车辆, 2014, 34(2): 112−115.

LIU Yi-lun. The ultrafine grain strengthened cu-mg contact wire of high speed railway[J]. Railway Locomotive & Car, 2014, 34(2): 112−115.

[2] MU S G, GUO F A, TANG Y Q, CAO X M, TANG M T. Study on microstructure and properties of aged Cu-Cr-Zr-Mg-RE alloy[J]. Materials Science and Engineering A, 2008, 475: 235−240.

[3] 邱正晓. 铜镁合金接触线的工艺创新及技术优势分析[J]. 铁道建筑技术, 2015(9): 99−102.

QIU Zheng-xiao. Technological innovation and analysis of technological advantages of Cu-Mg alloy contact wire[J]. Railway Construction Technology, 2015(9): 99−102.

[4] ZHU C, MA A, JIANG J, LI X, SONG D, YANG D, YUAN Y, CHEN J. Effect of ECAP combined cold working on mechanical properties and electrical conductivity of Conform-produced Cu-Mg alloys[J]. Journal of Alloys and Compounds, 2014, 582: 135−140.

[5] 邹 晋, 徐招红. 电机转子用Cu-Ca合金的组织与性能研究[J]. 材料导报B, 2014, 28(10): 88−90.

ZOU Jin, XU Zhao-hong. Research on microstructure and properties of Cu-Ca alloy for motors rotor[J]. Materials Review B, 2014, 28(10): 88−90.

[6] ITO Y, MATSUNAGA H, MORI H, MAKI K, Effect of plastic deformation on the proof strength and electrical conductivity of copper-magnesium supersaturated solid-solution alloys[J]. Materials Transactions, 2014, 55(11): 1738−1741.

[7] 田荣璋. 铜合金及其加工手册[M]. 长沙: 中南大学出版社, 2002.

TANG Rong-zhang. Handbook of copper alloys and its working[M]. Changsha: Central South University Press, 2002.

[8] 杨 光. 等通道转角挤压法制备Cu-Mg-Ce合金的结构和性能研究[D]. 长沙: 中南大学, 2015.

YANG Guang. Study on structure and properties of Cu-Mg-Ce alloy processed by equal channel angular pressing[D]. Changsha: Central South University, 2015.

[9] 王 雷, 李 凡, 蒋建清. 冷轧纯铜微观组织及织构演变的特征[J]. 理化检验 (物理分册), 2008, 44(8): 405−407.

WANG Lei, LI Fan, JIANG Jian-qing. Microstructure and microtexture evolution of cold rolling copper[J]. Physical Testing and Chemical Analysis Part A (Physical Testing), 2008, 44(8): 405−407.

[10] ZHOU Y, NEALE K W, TOTH L S. Analytical solutions for the ideal orientations of f.c.c. rolling textures[J]. Acta Metallurgica et Materialia, 1991, 39(11): 2921−2930.

[11] LEFFERS T, RAY R K. The brass-type texture and its deviation from the copper-type texture[J]. Process in Materials Science, 2009, 54: 351−396.

[12] TAO N R, WANG Z B, TONG W P, SUI M L, LU J, LU K. An investigation of surface nanocrystallization mechanism in Fe induced by surface mechanical attrition treatment[J]. Acta Materialia, 2002, 50(18): 4603−4616.

[13] ITKIN V, ALCOCK C. The Ca-Pb(calcium-lead) system[J]. Journal of Phase Equilibria(USA), 1992, 13: 162−169.

[14] LU D K, JIN Z N, CHANG Y F, SUN S H. Mechanism of debismuthizing with calcium and magnesium[J]. Transactions of Nonferrous Metals Society of China, 2013, 23: 1501−1505.

[15] 赵媛霞, 刘 平, 刘新宽, 陈小红, 马凤仓, 李 伟, 何代华. 高速电气化铁路接触线的研究与应用[J]. 材料导报A, 2012, 26(2): 46−50.

ZHAO Yuan-xia, LIU Ping, LIU Xin-kuan, CHEN Xiao-hong, MA Feng-cang, LI Wei, HE Dai-hua. Research progress and application of contact wire for high-speed electrical railway[J]. Materials Review A, 2012, 26(2): 46−50.

(编辑 龙怀中)

Microstructure and mechanical properties evolution of high strength and high electrical conductivity Cu-Mg-Ca alloy during manufacture process

LI Ya-ping1, XIAO Zhu1, LEI Qian1, ZHOU Zhe-yuan1, LI Zhou1, 2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;2. State Key Laboratory of Powder Metallurgy, Changsha 410083, China)

The microstructure evolution of the designed Cu-0.3Mg-0.16Ca (mass fraction, %) alloy was studied by metallographic microscopy, transmission electron microscopy and electron backscattered diffractometry. The result shows that, after being homogenized at 780 ℃ for 1 h, followed by cold rolling with a reduction of 80%, the designed alloy shows prospective comprehensive properties with tensile strength of 545 MPa and electrical conductivity of 70.24%IACS. When being cold-rolled to 90% reduction, the tensile strength and electrical conductivity of Cu-0.3Mg-0.16Ca (mass fraction, %) alloy approach 600 MPa and 68.68%IACS, respectively, which are both higher than those of CTMH Cu-0.4Mg alloy that is commonly used in high-speed railway contact wires. The fraction of low-angle grain boundaries of the alloy increases and then decreases with the increase of deformation. After a cold rolling reduction of 80%, the textures ofand Copper are predominatant.

Cu-Mg-Ca alloy; high strength; high electrical conductivity; microstructure

Project(2016YFB0301300) supported by the National Key Research and Development Program of China; Project (U1637210) supported by the National Natural Science Foundation of China

2016-12-29;

2017-04-26

LI Zhou; Tel: +86-731-88830236; E-mail: lizhou6931@163.com

10.19476/j.ysxb.1004.0609.2018.03.13

国家重点基础研究发展计划资助项目(2016YFB0301300);国家自然科学基金重点项目(U1637210)

2016-12-29;

2017-04-26

李 周,教授,博士;电话:0731-88830236;E-mail:lizhou6931@163.com

1004-0609(2018)-03-0547-09

TG146

A