应力时效对DZ125镍基合金组织演化及蠕变抗力的影响

田 宁,田素贵, ,张宝帅,于慧臣,李秋阳

应力时效对DZ125镍基合金组织演化及蠕变抗力的影响

田 宁1,田素贵1, 2,张宝帅2,于慧臣3,李秋阳2

(1. 贵州工程应用技术学院 机械工程学院,毕节 551700;2. 沈阳工业大学 材料科学与工程学院,沈阳 110870;3. 中航工业北京航空材料研究院 材料检测与评价航空科技重点实验室国防科技重点实验室 航空材料检测与评价北京市重点实验室,北京 100095)

通过蠕变性能测试,组织结构观察和晶格常数测定,研究应力时效对 DZ125镍基合金组织演化与蠕变抗力的影响。结果表明:合金在980 ℃、90 MPa近服役条件下的蠕变寿命是9714 h;蠕变期间,样品中间区域的′相优先形成完整的筏状组织,在无应力的肩部区域,′相呈现串状形态;随应力时效时间延长至9714 h,合金中筏状′相的厚度尺寸从0.4 μm增加至1.8 μm,合金中′、两相的晶格常数值增加,两相的错配度增大。其中,应力时效致使筏状′相粗化及错配度增大,可改善蠕变抗力,是合金在近服役条件具有较长蠕变寿命的原因之一。

DZ125镍基合金;应力时效;蠕变;′相粗化;′/晶格错配度;变形特征

定向凝固镍基合金的宏观蠕变行为与微观变形机制密切相关,特别是在温度和应力场共同作用的高温蠕变期间,合金的显微组织发生了明显变化,例如:′相发生的粗化及筏形化转变,使′、两相界面出现位错网[1−4],其中,定向凝固合金在蠕变期间,不同柱状晶中′相沿不同方向形成筏状结构,并对合金蠕变期间的变形机制有重要影响,但其影响程度与规律有待于进一步研究。

尽管定向凝固镍基合金在短时的蠕变行为及微观变形机制已有文献报道[5−8],但针对大型军用运输机和民用大型客机用发动机的热端部件需要长寿命而言,热端部件在长时服役期间的蠕变行为与微观变形机制之间依赖关系并不清楚。由于热端叶片部件在高温服役条件下的蠕变行为决定其工程应用的安全可靠性,因此,研究合金在近服役条件下的组织演化规律与微观变形机制十分必要[9−11]。

合金中、′两相的晶格常数相近,但不同成分合金中′、两相的晶格常数不同,致使、′两相之间存在不同的晶格错配应力[12−13]。此外,合金经有/无应力时效后,合金中′、两相的晶格常数也发生变 化[14−16],即:不同合金及同一合金在不同状态下,晶格常数及错配度各不相同[17−18]。由于、′两相的晶格错配应力和蠕变期间施加的应力是位错运动的主要驱动力[19−20],因此,合金的蠕变行为与晶格错配度密切相关。尽管,单晶合金中′、两相错配度对蠕变行为的影响已有文献报道[21−24],但定向凝固合金热暴露及应力时效时间对晶格常数、错配度的影响并不清楚,特别是近长寿命服役条件下,合金中、′两相的组织演化特征、晶格常数及错配度的变化规律也无清楚。

据此,本文作者通过对DZ125定向凝固镍基合金进行近服役条件下的蠕变性能测试,结合SEM/TEM显微组织观察,计算蠕变不同时间合金中、′两相的晶格常数及错配度,研究合金在近长寿命服役条件下的组织演化特征与规律,以及应力时效时间对晶格错配度及蠕变抗力的影响规律,为该合金在近服役条件下的寿命预测提供理论依据,以推进其在先进航空发动机中的应用。

1 实验

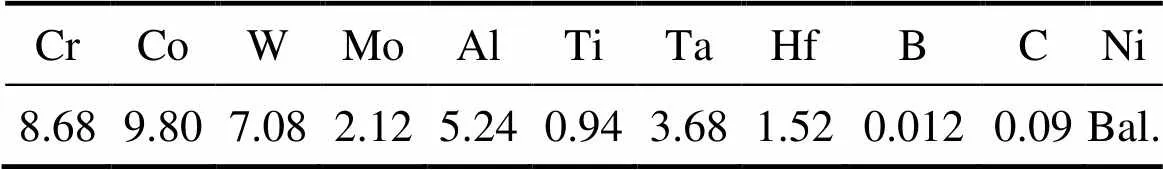

在高温度梯度真空定向凝固炉中,沿[001]取向制备出尺寸为16 mm×140 mm的定向凝固镍基合金试棒,该镍基合金的化学成分如表1所列。在箱式电阻炉中对试棒进行四级工艺热处理,选用的热处理制度为(1180 ℃, 2 h)+(1230 ℃, 4 h, AC)+(1100 ℃, 4 h, AC)+(870 ℃, 20 h, AC)。

表1 合金的化学成分

制备合金的试棒经完全热处理后,加工成直径5 mm、标距长25 mm的标准圆柱蠕变样品。根据该合金已有试验数据,设定该合金在980 ℃服役温度的蠕变寿命约为10000 h,借助于L−M方程可得出该合金在980 ℃可服役10000 h的施加应力约为90 MPa,据此,确定出该合金在980 ℃长寿命服役条件下的施加应力为90 MPa。因此,合金试样在980 ℃、90 MPa条件下进行持久寿命测定,直至发生蠕变断裂,并绘制蠕变曲线。采用线切割方法将另一部分试棒沿(100)面加工成横断面为4.5 mm×2.5 mm,标距长为20 mm的板状蠕变样品。其中,圆柱和板状蠕变样品的尺寸和示意图,如图1所示。试样经机械研磨和抛光后,置于GWT504型高温蠕变试验机中,为考察蠕变不同时间合金组织的演化规律,合金试样分别经980 ℃、90 MPa蠕变500、1000、2000和3000 h后终止试验,再经机械研磨和抛光,并采用霍尔槽实验装置和10 g(NH4)2SO4+10 g(C6H8O7·H2O)+1200 mL H2O的腐蚀液,在室温、电压2 V、电流密度30 mA/cm2条件下对样品进行电解腐蚀10~15 min。之后,将不同状态样品采用扫描电镜(SEM)进行组织形貌观察,以考察合金蠕变不同时间的组织形貌,并根据筏状′相在(100)面的形貌,测量筏状′相沿[001]方向的尺寸,取10个测量尺寸的平均值作为筏状′相的厚度尺寸。不同状态样品沿(100)面制备出TEM样品,并进行显微组织形态观察,以考察合金蠕变不同时间的变形特征。本实验中所有组织结构的照片均取自于样品纵向截面的(100)面。

2 结果与分析

2.1 合金的蠕变性能与变形特征

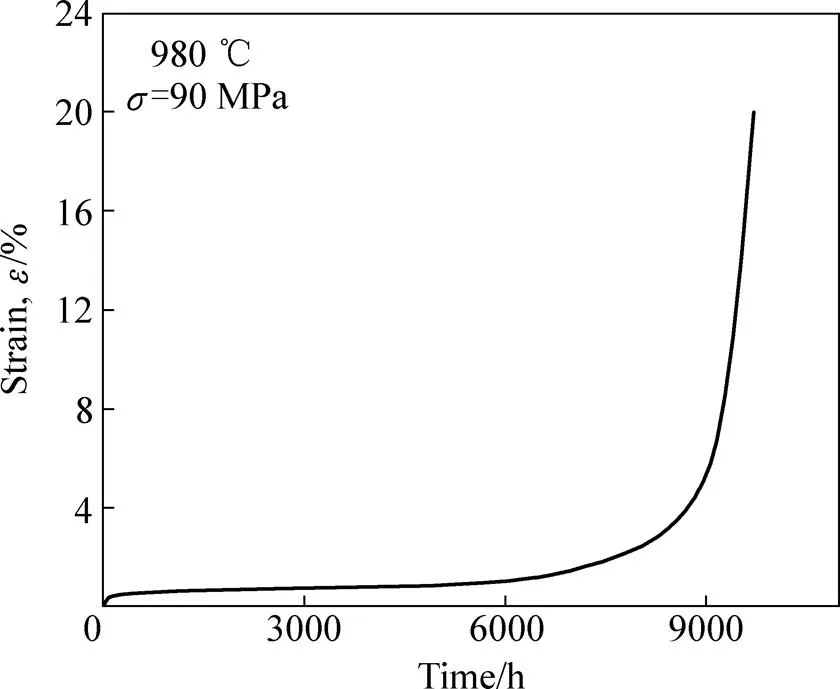

合金在980 ℃、90 MPa近长寿命服役条件下测定的蠕变曲线,如图2所示。由图2可以看出,合金的蠕变曲线仍分为3个阶段,即蠕变初期阶段、稳态阶段和加速阶段。合金在高温施加载荷的瞬间,产生瞬间应变,随后进入初始蠕变阶段,200 h后,合金的蠕变进入稳态阶段,测定出合金在稳态蠕变期间的应变速率为1.06×10−6h−1,蠕变至6500 h仍处于稳态阶段,随后蠕变进入加速阶段,直至9714 h发生蠕变断裂。合金在近服役条件的蠕变寿命长达9714 h的事实表明,该合金具有良好的蠕变抗力。

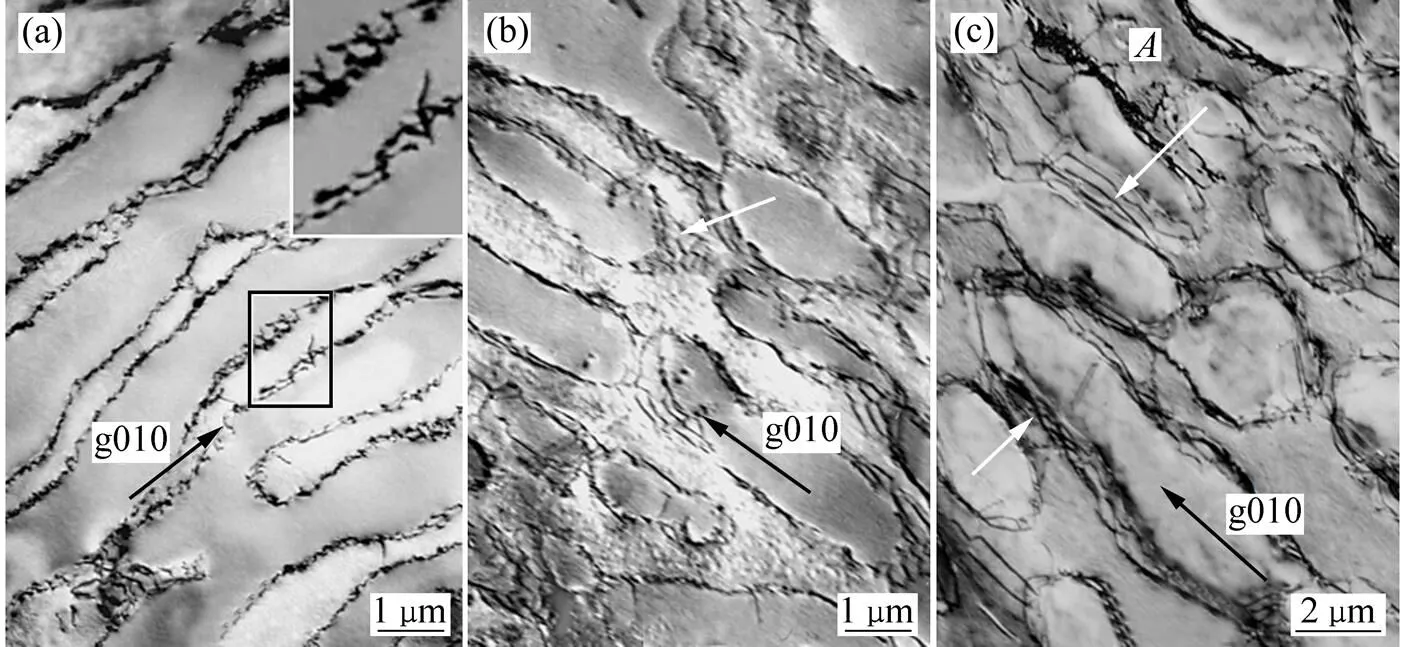

合金经980 ℃、90 MPa分别蠕变500、1000、2000和3000 h的显微组织,如图3所示。其中合金蠕变500 h的显微组织(见图3(a))表明,蠕变500 h后合金中′相已沿垂直于应力轴方向转变为筏型结构,′相内无位错切入,其厚度尺寸约为0.7 μm,并有位错网分布在筏状′/两相界面。蠕变1000 h合金中筏状′、两相均明显发生粗化,但仍无位错剪切进入筏状′相,仅有位错网分布在筏状、′两相界面(见图3(a)和(b)中白色箭头所指)。无位错剪切进入′相的事实表明,合金在该阶段蠕变期间的变形机制是位错在基体通道中滑移和攀移越过筏状′相。

图2 合金在980 ℃、90 MPa条件下的蠕变曲线

合金经980 ℃、90 MPa蠕变2000 h,合金中筏状′相已进一步粗化,在、′两相界面分布的位错网(见图3(c)中短箭头所指),与图3(a)和3(b)比较可知,有大量位错在基体通道中滑移(见图3(a)和3(b)中长箭头所指),并有少量位错剪切进入筏状′相(见图3(c)中字母区域所指)。这应归因于蠕变期间合金应变量的增加所致。

组织观察表明,稳态蠕变期间合金的变形机制是位错在基体通道中滑移和攀移越过筏状′相。分析认为,当合金中1/2á110ñ位错在基体通道中运动相遇,可发生位错反应,形成位错网[25],且形成的位错网分布在/′两相界面,其中,位错网的放大形貌示于图3(a)的右上侧。进一步,当基体通道中的位错滑移至′相受阻,与位错网发生反应,分解的位错可改变原来的运动方向,促使位错攀移越过筏状′相[25]。此外,随着蠕变进入稳态阶段,合金中′相已转变成与应力轴垂直的筏状结构,该筏状′相对位错滑移有阻碍作用,可提高合金的蠕变抗力。

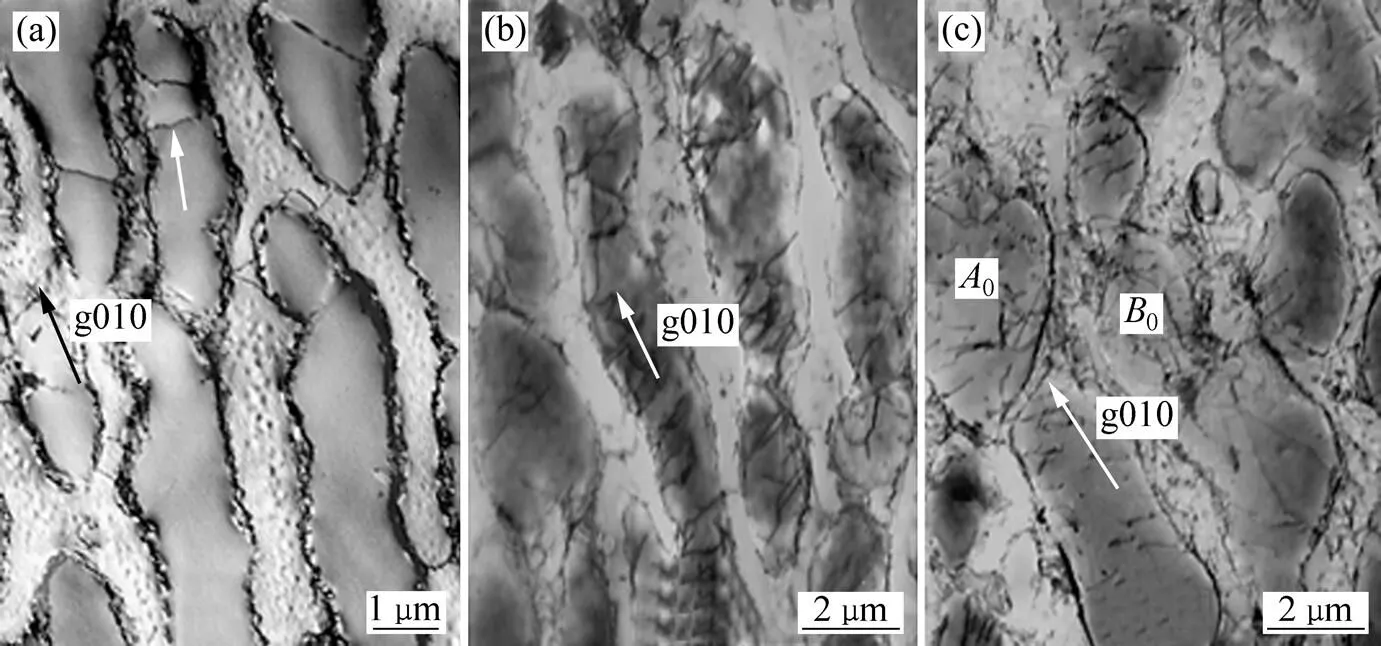

合金经980 ℃、90 MPa蠕变3000 h和9714 h断裂后的组织形貌如图4所示。合金蠕变3000 h的组织形貌示于图4(a)。其中,在/′两相界面存在位错网,且有少量位错剪切进入筏状′相(见图4(a)中白色箭头所指)。合金经980 ℃、90 MPa蠕变9714 h断裂后,在远离断口区域的组织形貌示于图4(b)中,虽然合金中′相仍保持水平方向,但已有大量位错剪切进入筏状′相。合金蠕变断裂后,在近断口区域的组织形貌示于图4(c),与图4(b)相比,位错剪切进入′相的数量增加,筏状′相粗化及扭曲程度增大,如图4(c)中0和0区域所示。

以上观察表明,蠕变后期已有大量位错剪切进入′相。分析认为[26],在蠕变后期,首先剪切进入筏状′相的位错视为主滑移系,随后次滑移系开动,剪切筏状′相,主/次滑移位错交替剪切筏状′相,可导致筏状′相的扭曲,如图4(c)中区域0的筏状′相。此外,随蠕变进行至后期,合金的应变量增大,特别是样品颈缩区域的横截面积减小,增大恒定载荷蠕变条件下的有效应力,可促使其发生较大的塑性变形,也可增大筏状′相的扭曲程度,故可导致合金中筏状′相转变成不规则的扭曲形态,如图4(c)中0和0区域所示。由此可得出结论,合金在蠕变后期的变形机制是位错在基体通道中滑移和剪切筏状′相。

图3 合金经980 ℃、90 MPa蠕变不同时间的组织形貌

2.2 蠕变期间的组织演化

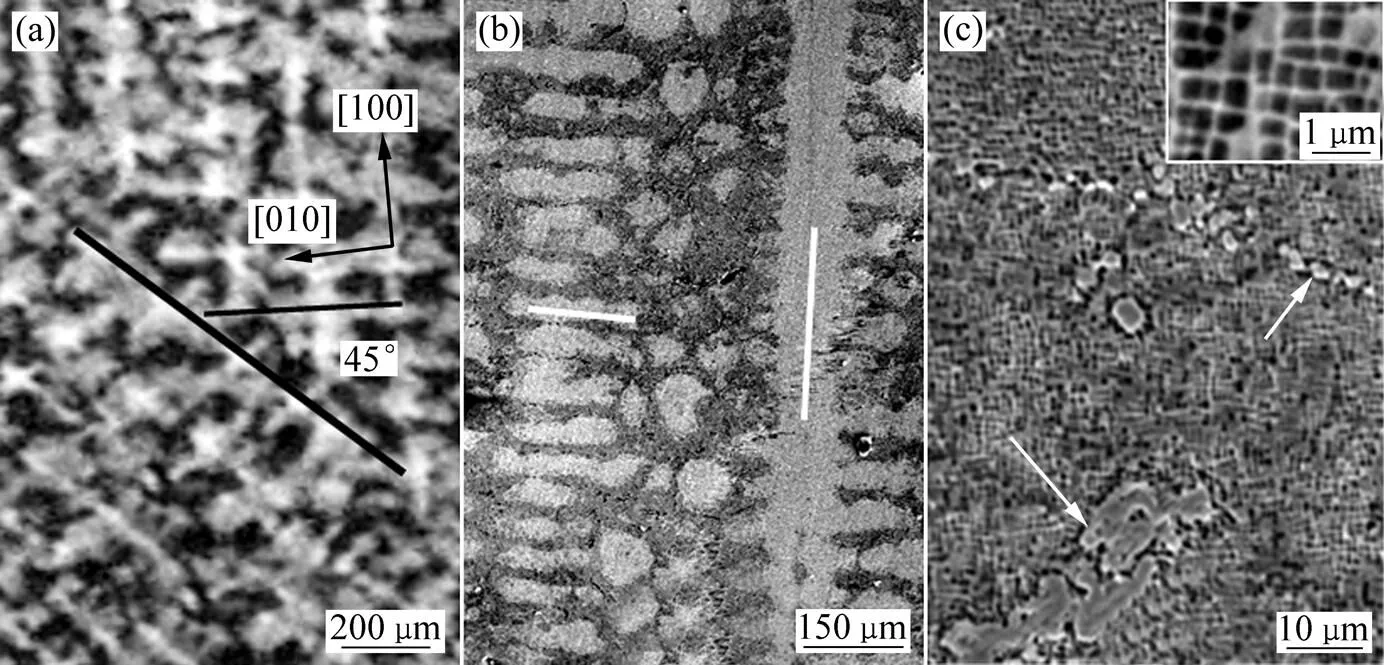

铸态合金在(001)横截面的枝晶形貌如图5所示。由图5可以看出,在横断面的枝晶排列规则,呈现整齐的“+”字花样,其中,在同一晶粒内枝晶具有相同的排列取向,[100]和[010]二次枝晶的生长方向如图5(a)中箭头标注所示,两晶粒之间的枝晶存在取向差,约为45°,如图5(a)中标注所示。不同取向枝晶的相交处,为合金的晶界,如图5(a)中长黑线标注所示,不同晶粒的二次枝晶生长方向不同。根据图5(a)沿(100)晶面切取试样,获得铸态合金沿(100)纵断面的形貌(见图5(b)),图5(b)中长线段为合金中一次枝晶的生长方向,短线段为二次枝晶的生长方向,且二次枝晶与一次枝晶相互垂直。

经完全热处理后,合金的组织形貌如图5(c)所示。由图5(c)可以看出,经固溶热处理后,合金中的晶界仍然清晰可见,并在晶界处存在细小碳化物,如图中短箭头所示,合金中原粗大块状碳化物已分解,并以网状形态存在于晶内,如图5(c)中长箭头所示,且枝晶间/干区域的近立方′相均匀分布,尺寸约为0.4 μm,其放大形貌示于图5(c)的右上方。由此可确定,合金的组织结构由基体、′相和碳化物组成,且立方′相以共格方式嵌镶在基体中。

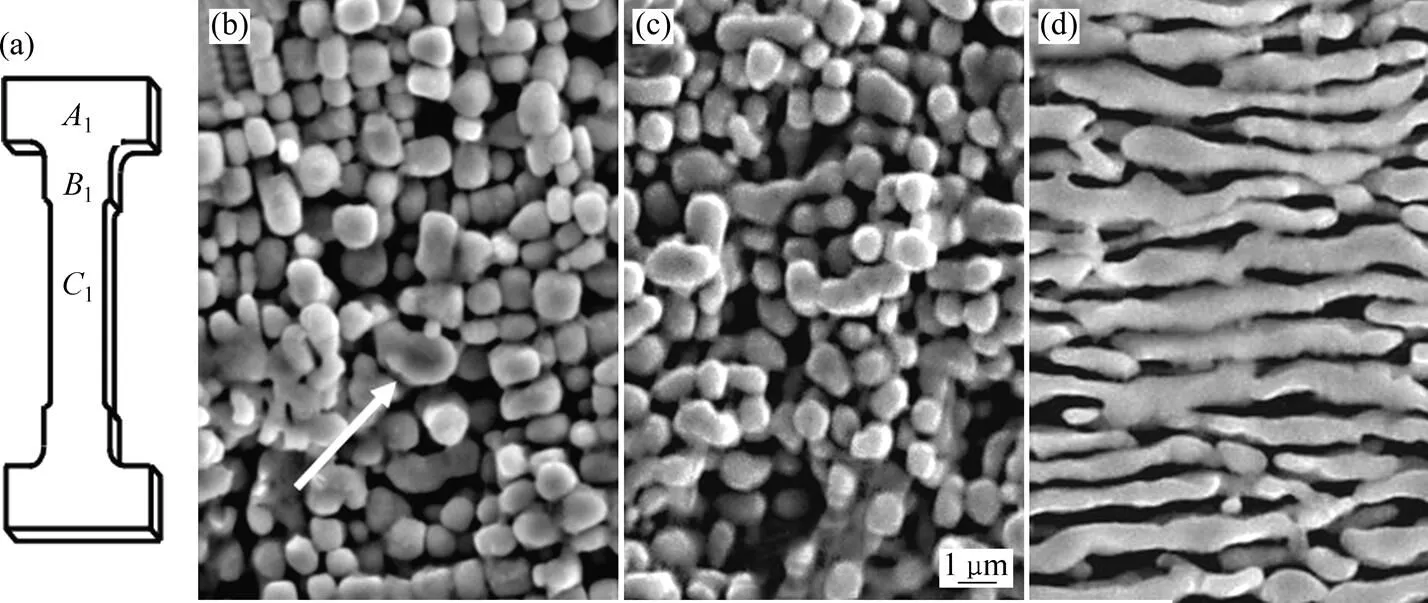

合金经980 ℃、90 MPa分别蠕变500、1000、2000和3000 h,再经电解深腐蚀后,采用扫描电镜观察组织形貌,以分析合金经蠕变不同时间的组织演化特征。其中,经980 ℃、90 MPa蠕变500 h后,在样品不同区域(100)面的组织形貌如图6所示,样品观察区域的位置示于图6(a)。

图4 合金经980 ℃、90 MPa蠕变3000和9714 h断裂后的组织形貌

图5 合金经完全热处理后的组织形貌

图6(b)所示为样品肩部无应力区域1的组织形貌。由图6(a)可以看出,该区域中原立方′相边角发生钝化,已转变成类球状形态,如图中箭头所示,其′相的尺寸约为0.5~0.6 μm。区域1处于无应力区和1区域之间的过渡区,该区域所施加的应力较小,其′相已发生粗化,并相互连接,转变成串状结构,如图6(c)所示。样品在区域1所施加的应力较大,故在该区域中原立方′相已完全转变为与应力轴垂直的N-type筏状结构,筏状′相的厚度尺寸约为0.7 μm,其形貌如图6(d)所示。

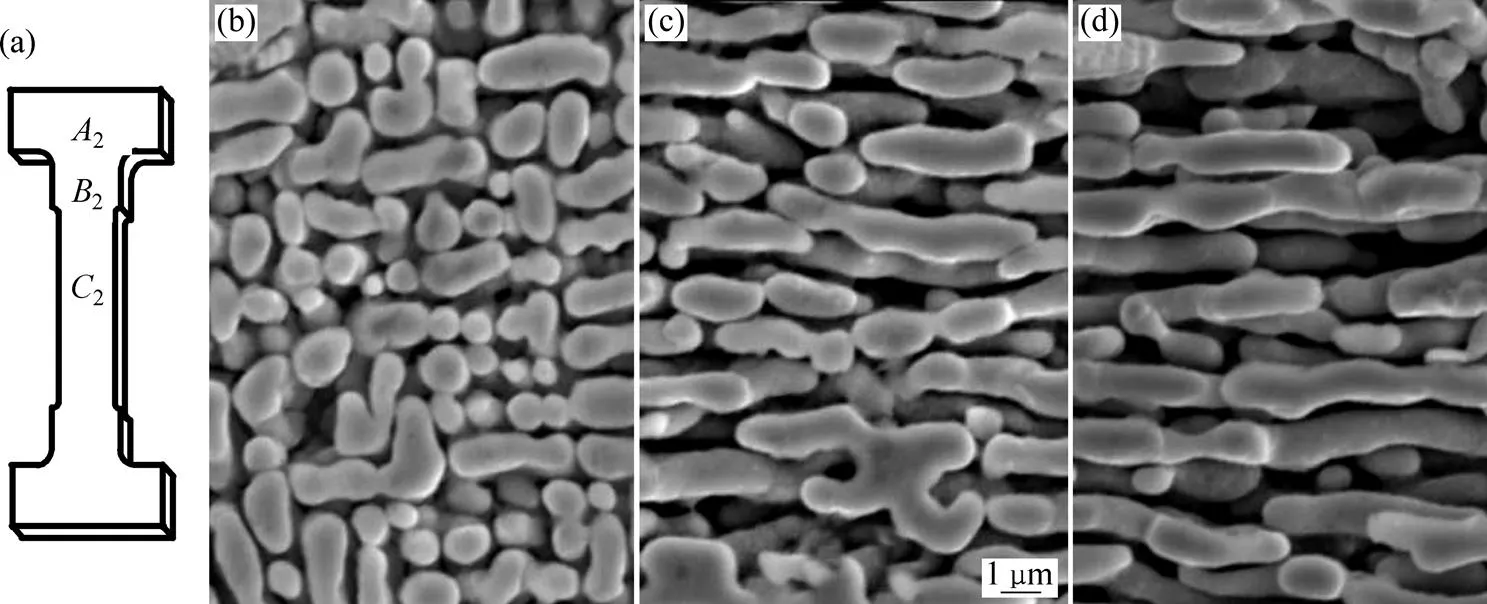

合金经980 ℃、90 MPa蠕变2000 h后样品(100)面不同区域的组织形貌如图7所示,试样肩部无应力区域2的形貌,如图7(b)所示,该区域中部分′相已沿水平或垂直方向相互连接,形成串状结构,但仍存在少量类球形′相。在区域2的′相已经相互连接,沿垂直于应力轴方向形成筏状结构,如图7(c)所示,但筏状′相的长度尺寸较短。在区域2中的′相已完全转变成N型筏状结构,且规则排列。其中,在区域2和2中筏状′相的厚度尺寸较均匀,约为1.2 μm。

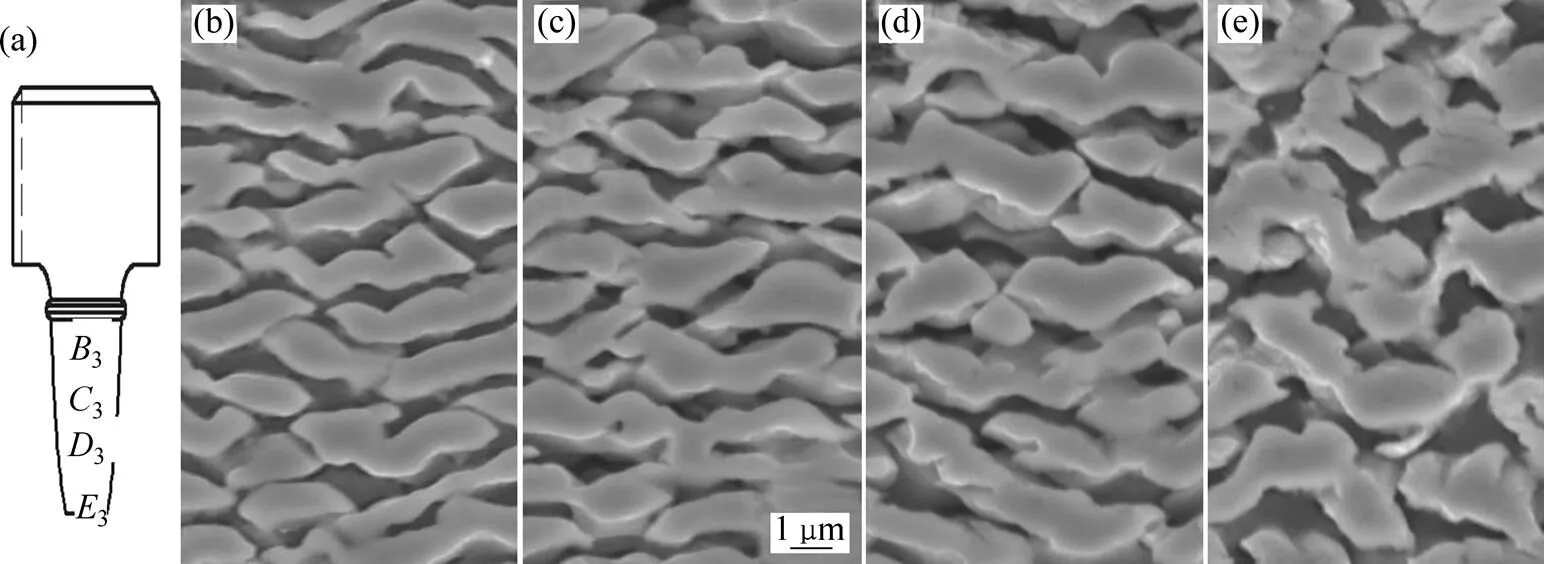

经980 ℃、90 MPa蠕变9714h断裂后样品(100)面不同区域的组织形貌如图8所示。图8(a)所示为样品观察区域的示意图,区域3中筏状′相的取向与应力轴垂直,筏状′相的厚度尺寸约为1.47 μm,其形貌如图8(b)所示。区域3中的筏状′相厚度尺寸略增加至1.6 μm,但形态较为扭曲,如图8(c)所示。在近断口的区域3,筏状′相的扭曲程度增大,厚度尺寸已增加至约为1.7 μm(见图8(d))。图8(e)所示为断口区域的组织形貌。由图8(e)可以看出,筏状′相的厚度尺寸已增大至约1.8 μm,由于该区域发生颈缩,形变量较大,故筏状′相粗化及扭曲程度加剧,筏状′相的取向与应力轴的夹角约为45°,其中,部分筏状′相尺寸较短,应归因于该区域发生较大的塑性形变,使其折断所致。

图6 经980 ℃、90 MPa蠕变500 h后试样不同区域(100)面的组织形貌

图7 经980 ℃、90 MPa蠕变2000 h后样品在不同区域(100)面的组织形貌

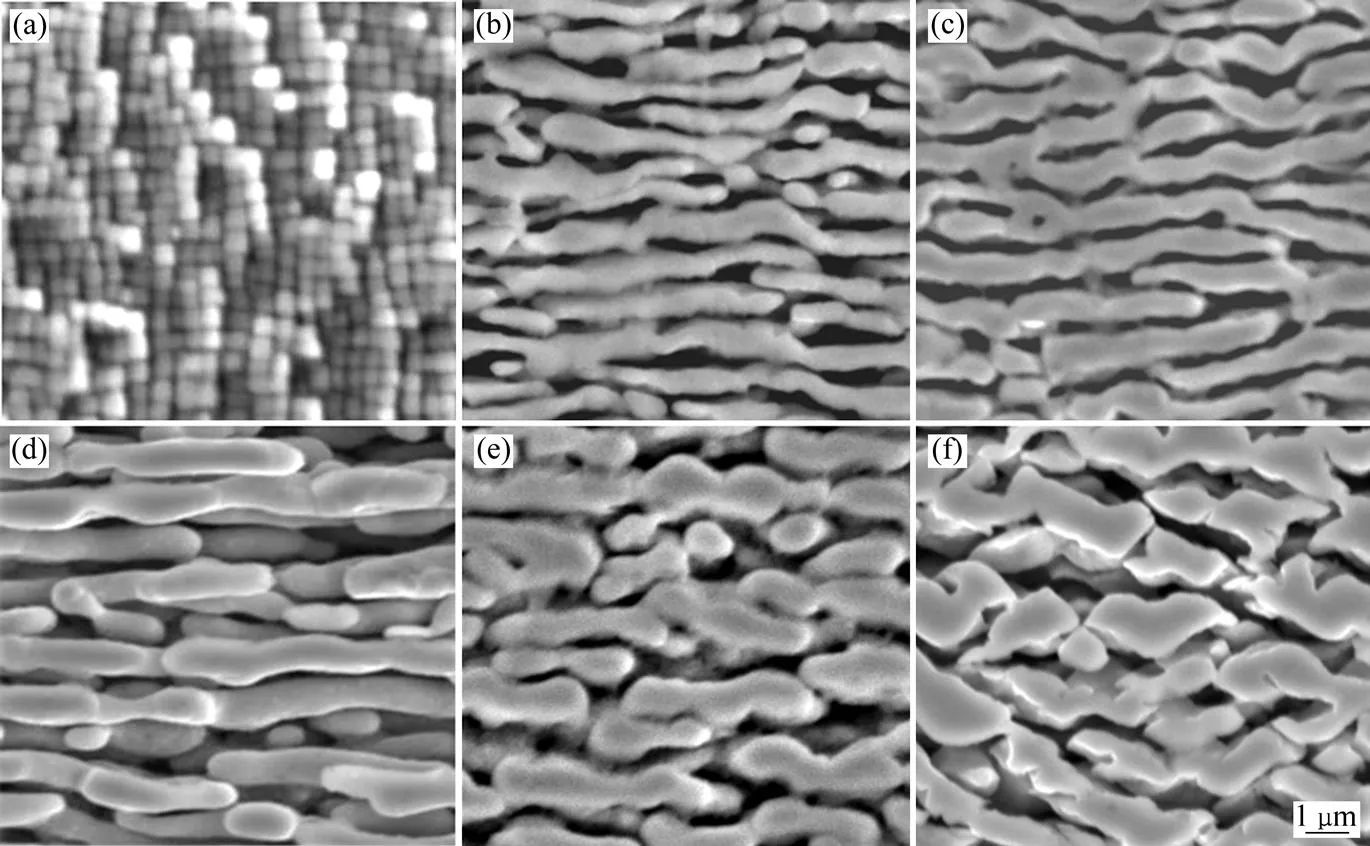

合金经完全热处理后,经980 ℃、90 MPa蠕变500、1000、2000、3000 h及9714 h直到断裂后样品中间及近断口区域′相的形态及尺寸如图9(a)~(f)所示。可以看出,经完全热处理后,合金枝晶干区域的组织结构是立方′相以共格方式嵌镶在基体中,其立方′相棱边尺寸约为0.4 μm(见图9(a))。蠕变500、1000、2000 h后,样品(100)面中′相已转变成断续的筏状结构,且筏状′相较为平直,随时间延长,厚度尺寸增加,测量出厚度尺寸各自约为0.7、1.0和1.2 μm(见图9(b)~(d))。蠕变3000 h后,合金中′相已形成完整的筏状结构,厚度尺寸进一步增加至1.47 μm(见图9(e))。蠕变至9714 h,合金中筏状′相的厚度尺寸增加到1.8 μm,且扭曲程度增大(见图9(f))。这表明随蠕变时间的延长,筏状′相的厚度尺寸增加,粗化程度加剧,其中,扭曲程度加剧的原因,归因于缩颈区域发生较大的塑形变形所致。

图8 经980 ℃、90 MPa蠕变9714 h至断裂后样品不同区域的组织形貌

图9 合金经980 ℃、90 MPa蠕变不同时间后(100)面的组织形貌

图10 筏状γ′相厚度尺寸与应力时效时间的依赖关系

在近服役条件的蠕变期间,当蠕变时间小于3000 h,合金发生的塑性形变较小(见图2),仅发生′相尺寸和形态的变化,故在近服役条件的蠕变期间,可视为合金在高温的应力时效。其筏状′相的厚度尺寸与蠕变时间的关系如图10所示。完全热处理态合金中立方′相的尺寸约为0.4 μm,随应力时效时间延长,筏状′相的厚度尺寸增加,应力时效3000 h,样品中筏状′相的厚度尺寸增加至约1.47 μm,9714 h样品断裂后,样品近断口区域筏状′相的厚度尺寸增加至约1.8 μm,这归因于随应力时效时间延长、激活位错的数量及合金的应变量增大、并在颈缩区域增加有效应力所致。此外,位错的管道效应,可加速元素的充分扩散,故也可增加该区域筏状′相的粗化速率。

2.3 应力时效对晶格常数及错配度的影响

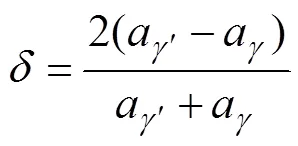

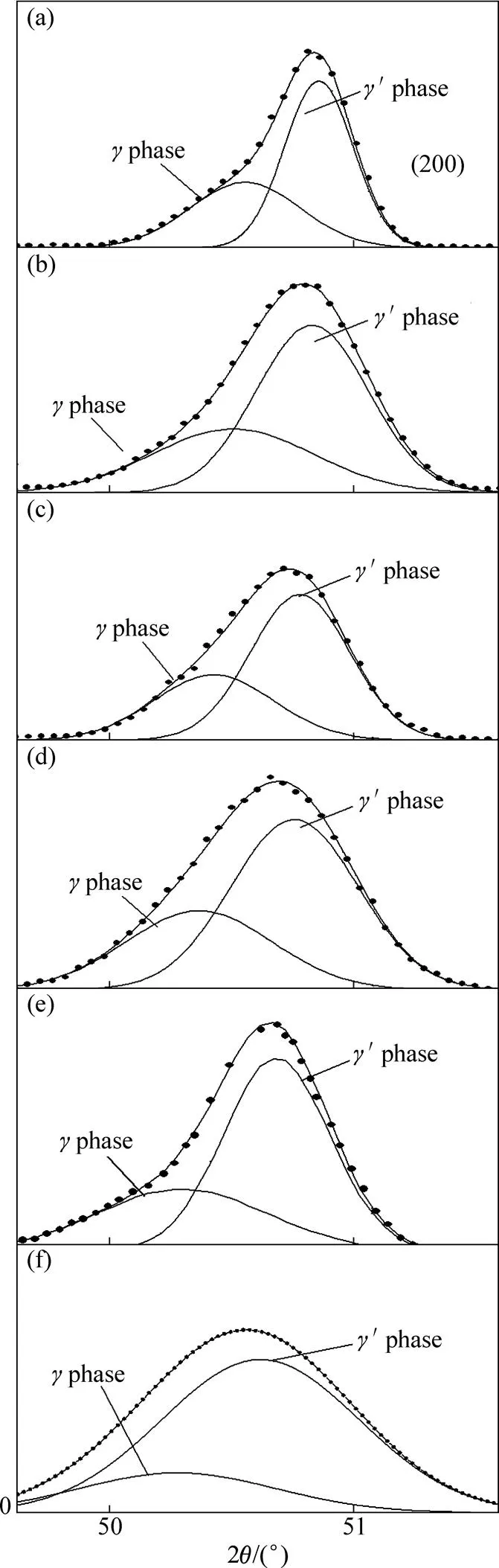

合金的组织结构主要由、′两相组成,且′、两相的晶格常数相近,故测定的XRD谱为、′两相的叠加衍射峰。采用origin软件中的PFM功能,将图11中各曲线进行峰分离,示于各自的曲线之下。由于合金中′相体积分数较大,致使其′相衍射峰强度较高,位于右侧,且曲线斜率大于左侧,如图11所示。其中,完全热处理态合金的合成衍射峰如图11(a)所示,蠕变500 h、1000 h、2000 h、3000 h和9714 h的衍射峰如图11(b)~(e)所示,将各自衍射峰的角度代入晶面间距和晶格常数公式,计算出不同状态合金中′、两相的晶格常数及错配度列于表2。

图11 合金经980 ℃、90 MPa应力时效不同时间在室温测定的XRD谱及分离衍射峰

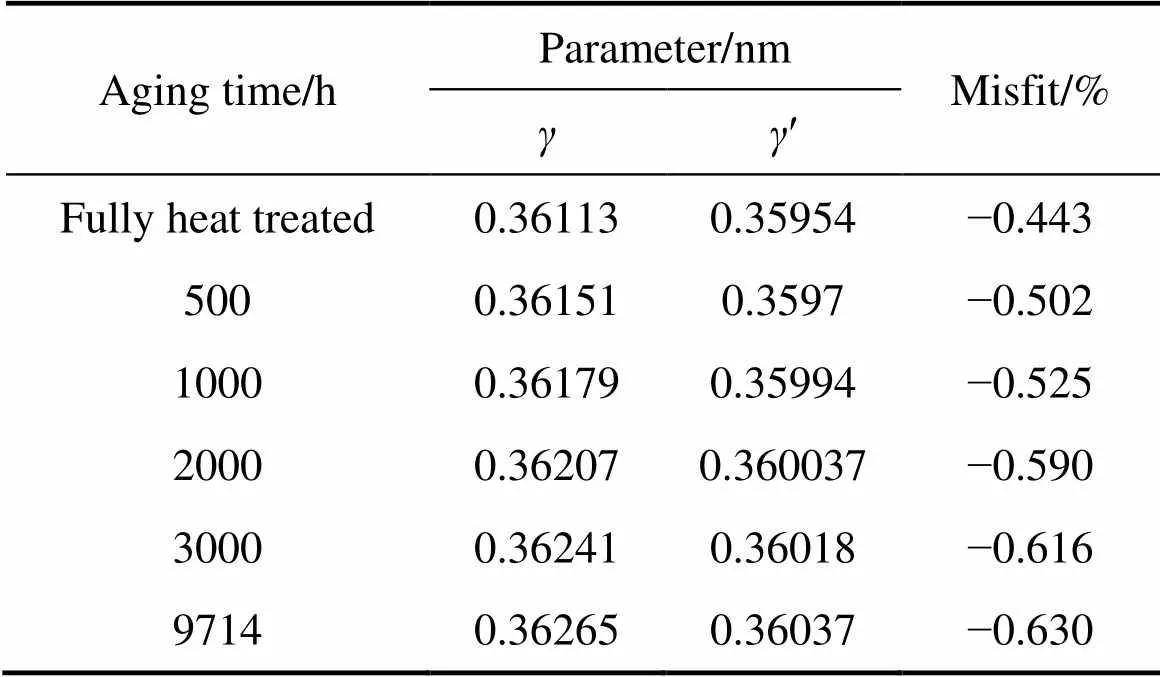

计算出热处理态合金中′、两相的晶格常数分别为0.35954和0.36113 nm,错配度为−0.443%。应力时效500 h后,′、两相的晶格常数分别为0.35970和0.36151 nm,错配度为−0.502%;随应力时效时间延长至2000 h,测定出合金中′、两相的晶格常数分别为0.36037和0.36207 nm,错配度为−0.590%。进一步随应力时效时间延长至9714 h,发生蠕变断裂后,测定出合金中′、两相的晶格常数分别为0.36037 nm和0.36265 nm,错配度为−0.630%。这表明随应力时效时间延长,合金中′、两相的晶格常数与错配度增大;此外,蠕变期间,施加的应力也可使′、两相晶格沿[001]方向伸长,增加′、两相的晶格常数。

表2 室温下不同状态合金中γ′、γ两相的晶格常数与错配度

3 讨论

3.1 应力时效对晶格常数及错配度的影响

由图9可知,随980 ℃、90 MPa应力时效时间延长合金中′相粗化的程度增加,其厚度尺寸增大。同时,XRD分析表明,随应力时效时间延长,合金中、′两相的晶格常数和错配度逐渐增加。

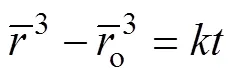

分析认为,合金中′相粗化过程受元素扩散所控制,其′相长大速率随粒子半径的变化规律为[17]

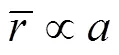

式中:为时效时间后′相的半径尺寸;0为=0时′相的半径尺寸;其中,′相形成筏状形态后,值为筏状′相厚度的一半。v为溶质原子在基体中的扩散系数,由于Al是′相形成元素,其扩散速率决定了′相的长大速率[27],因此,扩散系数选用Al的扩散系数。为′相与基体之间的界面能;为′相的体积分数;为摩尔气体常数;为温度。当温度一定时,对式(2)进行积分,可得到粒子尺寸与应力时效时间的动力学方程为

式中:s为′相形成元素的平衡浓度;c为与′相尺寸相关的常数,其值为1.5。式(4)表明,随应力时效温度升高,常数值本应减小,但扩散系数(v)值增加幅度较大,因此,在温度与扩散系数的双重作用下,随应力时效温度提高,常数值增大。

3.2 γ′相粗化对蠕变抗力的影响

合金在高温施加载荷的瞬间,产生瞬间应变,对应的变形机制是大量位错在基体中滑移。随蠕变进行,一方面位错之间的交互作用产生应变硬化,使其应变速率降低,另一方面,蠕变期间伴随着元素的相互扩散,使合金中′相沿垂直于应力轴方向形成N-型筏状结构,如图9所示,直至进入稳态蠕变阶段。尽管稳态蠕变期间合金的变形机制是位错在基体中滑移和攀移越过筏状′相,但位错攀移越过筏状g¢相是控制应变速率的限制性环节。

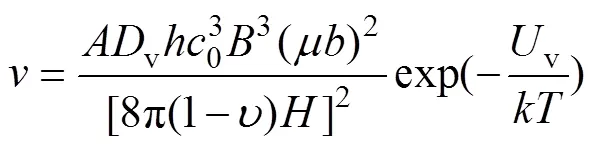

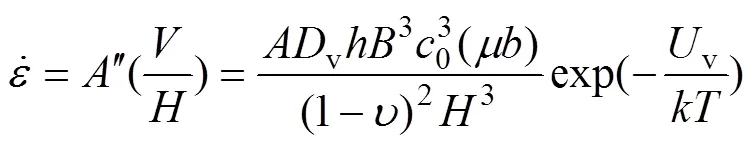

根据“空位”理论,位错的攀移可由位错沿割阶移动而实现[28],其中,位错攀移速率与“空位”运动速率()、空位浓度(0)和割阶高度()的关系,如式(5)所示:

式中:是常数;v是空位扩散系数;3是空位体积;v是空位形成能;是筏状′相的厚度;是剪切模量;是柏氏矢量的大小;是泊松比。

式中:为常数。式(6)表明,在稳态蠕变期间,合金的应变速率与空位扩散系数(v)、晶体中空位浓度(0),空位体积()和割阶高度()成正比,与攀移距离()成反比。由于空位的扩散系数(v)和晶体中的空位浓度(0)随温度提高而增加,因此,随温度提高,合金的应变速率增大。

稳态蠕变期间,控制合金应变速率的限制性环节是位错攀移越过筏状′相,合金在980℃、90 MPa稳态蠕变期间,可认为式(6)中是常数。合金蠕变进入稳态阶段后,随蠕变进行,位错在基体中滑移受阻,可在近筏状′相的界面区域塞 积[29],且蠕变期间滑移位错可与位错网反应,改变位错的运动方向,促使位错沿位错网的割阶发生攀 移[25],以使合金的蠕变得以进行。

以上表明,位错攀移越过筏状′相的厚度()是制约合金稳态蠕变期间应变速率的限制性环节。由于合金在应力时效期间,随应力时效时间延长,筏状′相的厚度尺寸()增加,位错攀移的距离增大,故合金在稳态蠕变期间有较低的应变速率,如图1所示。由此可以认为,在近服役条件下,随应力时效时间延长,筏状′相厚度尺寸增加,晶格错配度增大,可改善合金的蠕变抗力,是合金具有较长蠕变寿命的原因之一。此外,随应力时效时间延长,在筏状′相厚度尺寸增加的同时,基体通道的尺寸也相应从0.1 μm增加至近1 μm。随蠕变时间的延长,基体通道尺寸的增加,位错运动的阻力减小,可增加合金蠕变期间应变量的增加,以至于合金蠕变断裂的应变量达20%。

尽管碳化物在应力时效期间的演化、晶界在应力时效期间的损伤对合金的蠕变抗力也有影响,但其演化特征及规律已在文献[30−31]中报道,在此不做过多赘述。

4 结论

1) 在近长寿命服役条件的蠕变期间,合金不同区域的′、两相具有不同的形貌,其中,样品中间区域的筏状′相优先形成完整的筏状组织,而在无应力的肩部区域,′相呈现串状形态。测定出合金在980 ℃、90 MPa条件下的蠕变寿命是9714 h。

2) 随应力时效时间延长,合金中筏状′相厚度尺寸增加,随应力时效时间延长至9714 h,筏状′相的厚度尺寸从0.4 μm增加至1.8 μm,且′、两相的晶格常数及错配度增大,可改善合金的蠕变抗力,是合金具有较长蠕变寿命的原因之一。

3) 在长寿命近服役条件下稳态蠕变期间,合金的变形机制是位错在g相基体中滑移和攀移越过′相;而在蠕变后期,合金的变形机制是位错在基体通道中滑移和剪切进入′相,其中,大量位错交替滑移及剪切筏状′相,可引起筏状′、两相发生扭曲和粗化,是致使合金近断口区域筏状′相呈现粗大扭曲形态的主要原因。

[2] HUANG M, CHENG Z Y , XIONG J C,LI J R ,HU J Q,LIU Z L.Coupling between Re segregation and/′ interfacial dislocations during high-temperature, low-stress creep of a nickel-based single-crystal superalloy[J]. Acta Mater, 2014, 76(37): 294−305.

[3] SVOBODA J, LUKÁS P. Activation energy of creep iná001ñ-oriented superalloy CMSX-4 single crystals[J]. Mater Sci Eng A, 1997, 97: 173−176.

[4] KIRKA M M, BRINDLEY K A, NEU R W, ANTOLOVICH S D, SHINDE S R, GRAVETT P W.Influence of coarsened and rafted microstructures on the thermomechanical fatigue of a Ni-base superalloy[J]. Int J Fatigue, 2015, 81: 191−201.

[5] HOPGOOD A A, MARTIN J W. The creep behaviour of a Nickel-based single-crystal superalloy[J]. Mater Sci Eng A, 1986, 82: 27−36.

[6] MA A, DYE D, REED R C. A model for the creep deformation behaviour of single-crystal superalloy CMSX-4[J]. Acta Mater, 2008, 56: 1657−1670.

[7] LIU L R, JIN T, ZHAO N R, SUN X F, GUAN H R, HU Z Q. Formation of carbides and their effects on stress rupture of a Ni-base single crystal superalloy[J]. Mater Sci Eng A, 2003, 361(1/2): 191−197.

[8] PROTASOVA N A, SVETLOV I L, BRONFIN M B, PETRUSHIN N V. Lattice-parameter misfits between theand′ phases in single crystals of nickel superalloys[J]. Metall, 2008, 106: 495−502.

[9] SHI Z, LI J, LIU S.Effect of long term aging on microstructure and stress rupture properties of a nickel based single crystal superalloy[J]. Progr Nat Sci, 2012, 22: 426−432.

[10] JIA Y X.The microstructure evolution of a nickel-base single crystal superalloy after long-term aging[J]. Adv Mater Res, 2015, 1088: 217−220.

[11] WANG S, WANG L, LIU Y. Effect of long-term aging on the fatigue crack growth rate of a nickel-based superalloy[J]. Mater Sci Eng A, 2011, 528(4): 2110−2117.

[12] VÖLKL R, GLATZEL U, FELLER-KNIEPMEIER M. Measurement of the lattice misfit in the single crystal nickel based superalloys CMSX-4, SRR99 and SC16 by convergent beam electron diffraction[J]. Acta Mater, 1998, 46(12): 4395−4404.

[13] TIAN S G, WANG M G, YU X F, LI T, QIAN B. Influence of element Re on lattice misfits and stress rupture properties of single crystal nickel-based superalloys[J]. Mater Sci Eng A, 2010, 527: 4458−4465.

[14] Le GRAVEREND J B, DIRAND L, JACQUES A.In situ measurement of the/′ lattice mismatch evolution of a nickel-based single-crystal superalloy during non-isothermal very high-temperature creep experiments[J]. Mendez J, Metall Mater Trans, 12, 43: 3946−3951.

[15] FENG H, BIERMANN H, MUGHRABI H. Microstructure-based 3D finite element modelling of lattice misfit and long-range internal stresses in creep-deformed nickel-base superalloy single crystals[J]. Mater Sci Eng, 1996, 214(214): 1−16.

[16] TILEY J, VISWANATHAN G B, HWANG J Y, SHIVELEY A, BANERJEE R. Evaluation of gamma prime volume fractions and lattice misfits in a nickel base superalloy using the external standard X-ray diffraction method[J]. Mater Sci Eng A, 2010, 528: 32−36.

[17] GILLES R, UKHERJI D, TOBBENS D M, STRUNZ P, BARBIER B, ROSLER J. Neutron-, X-ray- and electron-diffraction measurements for the determination of/′ lattice misfit in Ni-base superalloys[J]. Appl Phy A, 2002, 74: 1446−1448.

[18] MÜLLER L, LINK T, FELLER-KNIEPMEIER M. Temperature dependence of the thermal lattice mismatch in a single crystal nickel-base superalloy measured by neutron diffraction scripta[J]. Metall Mater, 1992, 26: 1297−1302.

[19] TIAN S G, ZHANG S, LIANG F S, LIANG F S, LI J J. Microstructure evolution and analysis of a single crystal nickel-based superalloy during compressive creep[J]. Mater Sci Eng A, 2011, 528: 4988−4993.

[20] ZHANG J X, WANG J C, HARADA H, KOIZUMI Y. The effect of lattice misfit on the dislocation motion in superalloys during high-temperature low-stress creep[J]. Acta Mater, 2005, 53: 4623−4633.

[21] BRUNETTI G, SETTEFRATI A, HAZOTTE A, DENIS S, TIDU A.Determination of–′ lattice misfit in a single-crystal nickel-based superalloy using convergent beam electron diffraction aided by finite element calculations[J]. Micron, 2012, 43(s2/3): 396−406.

[22] BRÜCKNER U, EPISHIN A, LINK T, DRESSEL K. The influence of the dendritic structure on the/′ lattice misfit in the single-crystal nickel-base superalloy CMSX-4[J]. Mater Sci Eng A, 1998, 247: 23−31.

[23] MACKAY R A, GABB T P, NATHAL M V. Microstructure-sensitive creep models for nickel-base superalloy single crystals[J]. Mater Sci Eng A, 2013, 582: 397−408.

[24] TAN X P, LIU J L, SONG X P, HU Z Q.Measurements of/lattice misfit andvolume fraction for a Ru-containing nickel-based single crystal superalloy[J]. J Mater Sci Technol, 2011, 27: 899−905.

[25] TIAN S G, ZHOU H H, ZHANG J H, YANG H C, XU Y B, HU Z Q. Formation and role of dislocation networks during high temperature creep of a single crystal nickel-base superalloy[J].Mater Sci Eng A, 2000, 279: 160−165.

[26] TIAN S G, ZHANG J H, ZHOU H H, YANG H C, XU Y B, HU Z Q. Creep behaviour of single crystal nickel base superalloy[J]. Mater Sci Technol, 1998, 14: 751−756.

[27] TIAN S G, ZHOU H H, ZHANG J H, YANG H C, XU Y B, HU Z Q. Directional coarsening ofphase in single crystal nickel based superalloys during tensile creep[J]. Mater Sci Technol, 2000, 16: 451−456.

[28] HA K F. Micro-theory of metal mechanical properties[M]. Beijing: Science Press, 1983.

[29] TIAN S G, ZHU X J, WU J, YU H C, SHU D L, QIAN B J. Influence of temperature on stacking fault energy and creep mechanism of a single crystal nickel-based superalloy[J]. Mater Sci Tech, 2016, 32: 790−798.

[30] TIAN S G, TIAN N, YU H C, MENG X L, LI Y. Influence of solution temperature on microstructure and creep property of a directional solidified nickel-based superalloy at intermediate temperatures[J]. Mater Sci Eng A, 2014, 615: 469−480.

[31] LI Q Y, TIAN S G, YU H C, TIAN N, SU Y, LI Y. Effects of carbides and its evolution on creep properties of a directionally solidified nickel-based superalloy[J]. Mater Sci Eng A, 2015, 633: 20−27.

(编辑 龙怀中)

Effect of stress aging on microstructure evolution and creep resistance of DZ125 nickel-based superalloy

TIAN Ning1, TIAN Su-gui1, 2, ZHANG Bao-shuai2, YU Hui-chen3, LI Qiu-yang2

(1. School of Mechanical Engineering, Guizhou University of Engineering Science, Bijie 551700, China;2. School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China;3. Aviation Key Laboratory of Science and Technology on Materials Testing and Evaluation,Science and Technology on Advanced High Temperature Structural Materials Laboratory,Beijing Key Laboratory of Aeronautical Materials Testing and Evaluation,AVIC Beijing Institute of Aeronautical Materials, Beijing 100095, China)

By means of creep properties measurement, microstructure observation and parameters measurement, the effects of the stress aging on microstructure evolution and creep resistance of DZ125 nickel-based superalloy were investigated. The results show that the creep life of the alloy at 980 ℃ and 90 MPa near service condition is 9714 h. During creep, the various morphologies of′ andphases display in different regions of sample. Wherein, the′ phase in the middle region of sample firstly transforms into rafted structure, while the′ phase in the stress-free region exhibits bunch-like structure. As the time of the stress aging prolongs to 9714 h, the size of the rafted′ phase in thickness increases from 0.4 μm to 1.8 μm, which increases the parameters and misfits of′ andphases in the alloy. The deformation mechanisms of alloy during steady state creep are dislocations slipping in the matrix channels and climbing over the rafted′ phase. In the later stage of creep, the deformation mechanisms of alloy are dislocations shearing into the rafted′ phase. Wherein, the fact that the stress aging results in the coarsening of′/′ phases to increase the misfits may improve the creep resistance of the alloy, which is thought to be one of the reasons of the alloy with a longer creep lifetime.

DZ125 nickel-based superalloy; stress aging; creep;′ phase coarsening; misfit; deformation feature

Project(Qian Jiao He Ren Cai Tuan Dui [2015]73) supported by Guizhou Innovation Team, China; Project(Qian Ke He LH[2015]7583) supported by Guizhou Science and Technology Cooperation Program, China

2016-12-29;

2017-09-18

TIAN Su-gui; Tel: +86-13889121677; E-mail: tiansugui2003@163.com

10.19476/j.ysxb.1004.0609.2018.03.12

贵州省普通高等学校创新团队项目(黔教合人才团队字[2015]73);贵州省科技合作计划项目(黔科合LH字[2015]7583)

2016-12-29;

2017-09-18

田素贵,教授;电话:13889121677;E-mail:tiansugui2003@163.com

1004-0609(2018)-03-0536-11

TG146.1

A