印刷机结构分析与研究

张武学,严雪冬

(中国电子科技集团公司第四十五研究所,北京 101601)

印刷机构是印刷机的核心部件,主要通过印刷刮条和涂墨刮板的上下运动,实现印刷动作,印刷机构的压力调节控制,印刷刮条与工作台平行度,是印刷设备印刷图形质量的关键所在,故对其技术要求较高。

在印刷机基片印刷过程中,只有网框底面与工作台上面平行,且印刷刮条与工作台面平行,涂墨刮板涂墨均匀,印刷压力合适、均匀,才能保证印刷质量,印刷的图形清晰,印刷层厚度均匀。

1 印刷机构结构分析

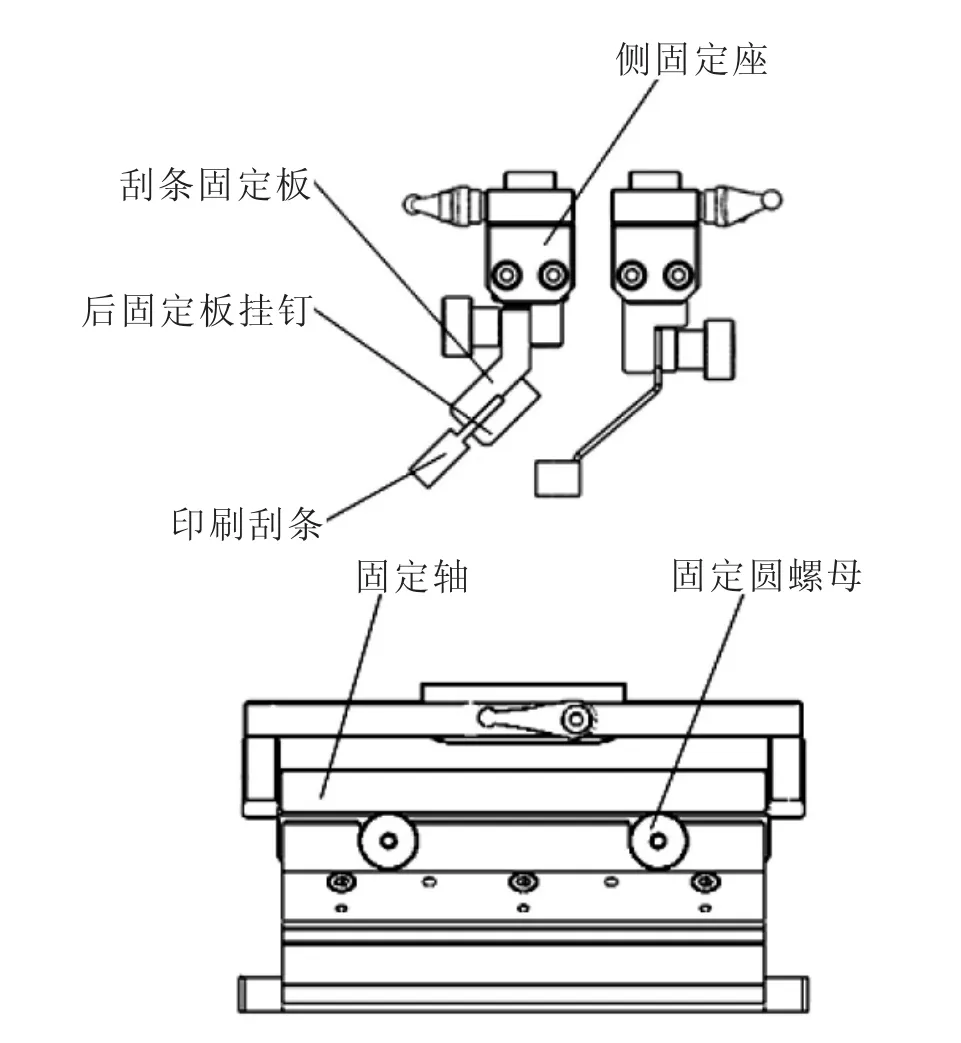

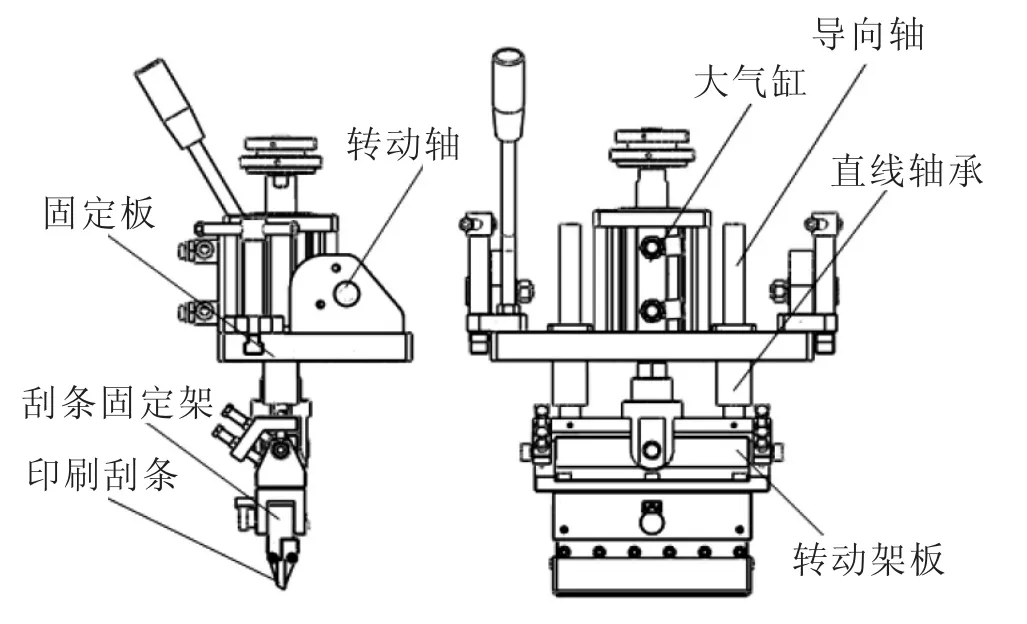

印刷机构主要包括印刷和涂墨两个环节,采用双作用气缸驱动,通过精密减压阀控制输出压力大小,实现印刷压力和涂墨压力的调节,同时利用直线轴承导向,实现印刷刮条和涂墨刮板的平稳上下运动。图1为印刷机构主体。

图1 主体结构图

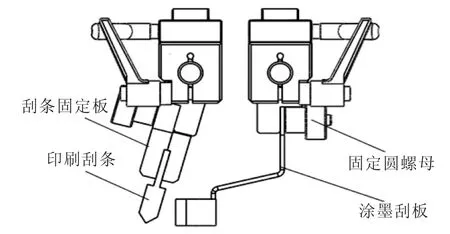

印刷机工作台进入印刷位置后,印刷气缸下降,带动印刷刮条向下运动,印刷机构整体向前运动,实现基片图形印刷;印刷完成后,工作台离开印刷位置,返回上料位置。印刷气缸上升,带动印刷刮条向上运动,同时涂墨气缸下降,带动涂墨刮板向下运动,印刷机构向后运动,涂墨刮板均匀涂墨;为下一次印刷做准备,图2为印刷机印刷工作过程示意图。

图2 印刷工作过程示意图

2 印刷机构设计

印刷机构的设计,主要包括气缸选型、直线轴承选型,印刷刮条选择,印刷刮条夹持结构设计和涂墨刮板设计。

2.1 气缸组

印刷及涂墨均选用双作用气缸,压力更加稳定,压力线性度更好。通过改变调节旋钮的位置,锁紧旋钮紧固,限制气缸运行行程。采用精密减压阀控制气缸正压与背压的方式,实现精密印刷压力控制,从而使得印刷刮条与印刷丝网面有效接触,涂墨刮板底面与印刷丝网面有一定间隙,实现均匀涂墨。图3为气缸组结构图。

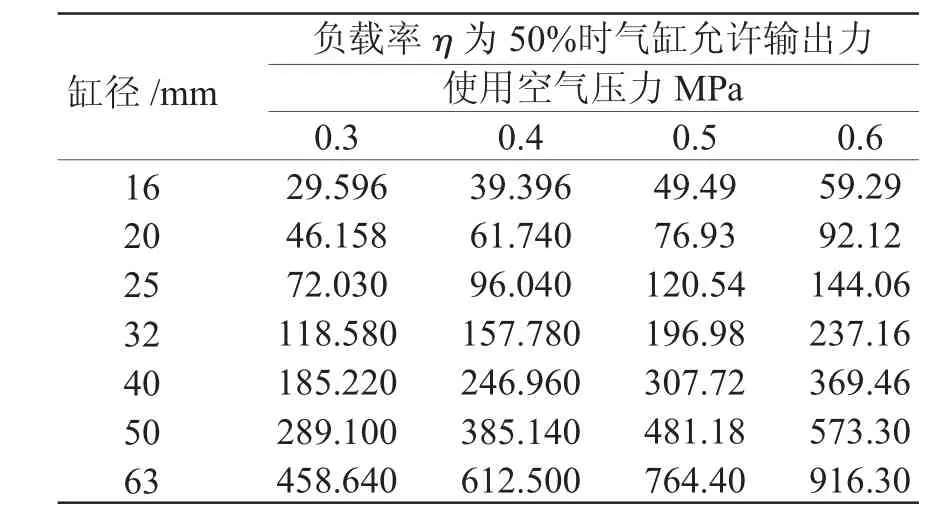

根据印刷压力大小,选取气缸直径,根据刮条旋转角度大小,选取行程为20 mm,气压0.3~0.5 MPa,表1为双作用气缸的缸径与输出力。

2.2 印刷刮条

2.2.1印刷刮条形状

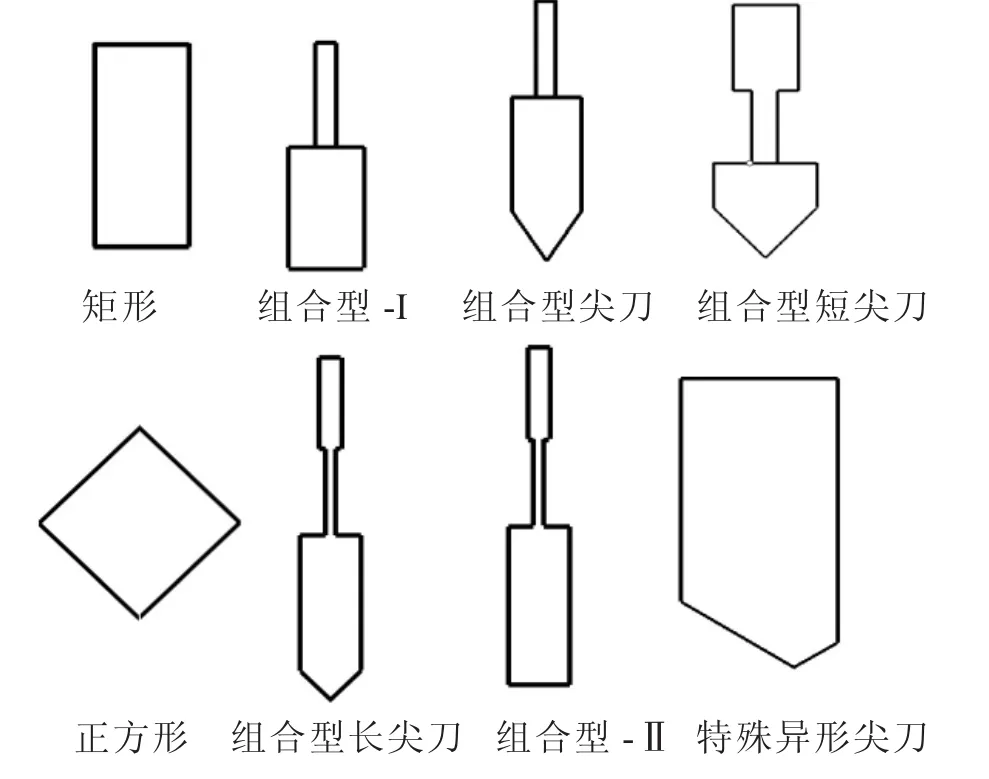

印刷刮条端面形状如图4所示。

图3 气缸组结构图

表1 双作用气缸输出力N

图4 印刷刮条端面形状

设计时根据用户需求,通过改变后固定板和刮条固定板的形状及尺寸,夹持不同形状及尺寸的印刷刮条。本文选取组合型尖刀印刷刮条为例,进行论述。

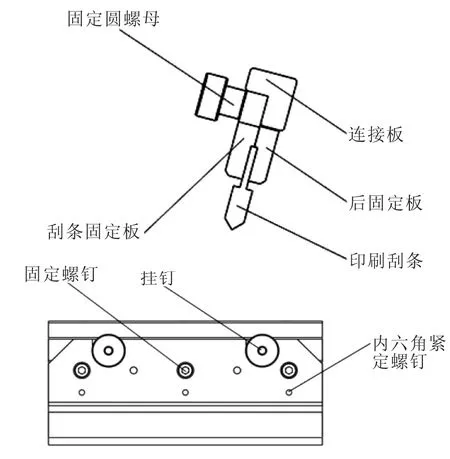

2.2.2印刷刮条的固定

印刷刮条采用夹持结构,通过前后压板的夹持,固定印刷刮条,为更加可靠,设计时安装内六角紧定螺钉进行紧固。逆时针旋转固定圆螺母,向右推前后压板及印刷刮条,可整体取出,更换新的印刷刮条。

根据刮条的断面形状,设计相应的刮条固定板和后固定板,图5为印刷刮条固定结构图。

图5 印刷刮条固定结构图

2.2.3固定角度的印刷刮条

有时印刷机用户要求转动轴固定,通过改变后固定板和刮条固定板形状,使刮条与工作台上平面形成固定的印刷角度,如图6所示。

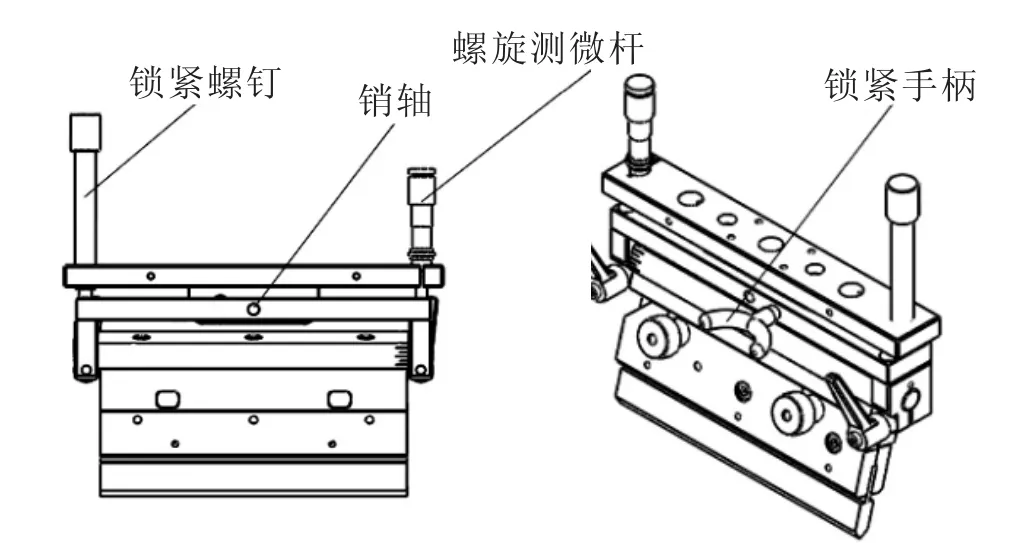

2.2.4印刷刮条与工作台间隙调节

当印刷刮条两端与工作台上面间隙相差较大时,松开锁紧手柄,通过螺旋测微杆进行调节,达到印刷刮条两端与工作台上面间隙均匀,如图7所示。

2.3 涂墨刮板

2.3.1涂墨刮板设计

涂墨刮板工作时,要求底面与工作台平行,并且将印刷浆料在一定宽度范围内涂抹均匀,根据刮条的转动角度,设计相应的涂墨刮板。

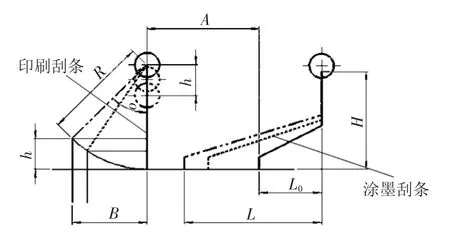

根据用户使用经验,印刷刮条与涂墨刮板间距要基本保持一个恒定尺寸A,设计涂墨刮板高度H、印刷刮条总体长度R不变。图8为印刷刮条向上转动一个角度,涂墨刮板长度相应变化。

图6 固定角度印刷刮条示意图

图7 印刷刮条与工作台间隙调节

图8 印刷刮条与涂墨刮板位置示意图

设印刷刮条转动角度为α,印刷刮条中点移动距离为B,涂墨刮板长度为L,印刷刮条中点向上移动距离为 h,则 α、R、B、L、h有以下关系:

假设 R=85 mm,A=20 mm,H=80 mm,则得到印刷刮条转动角度α为0°、10°和20°时的涂墨刮板长度L值和印刷刮条向上移动的距离h值,如表2所示。

表2 转角α与相应的涂墨刮板长度

按照印刷刮条转动的三种角度,可设计L=25 mm,40 mm,54 mm三种不同尺寸的涂墨刮板。涂墨刮板高度尺寸H为定值,其底面与丝网间距位置基本固定,一般不需要调节。印刷刮条转动后,与丝网面产生尺寸为h的高度差,通过调节印刷气缸行程进行补偿,达到印刷刮条与丝网面接触。

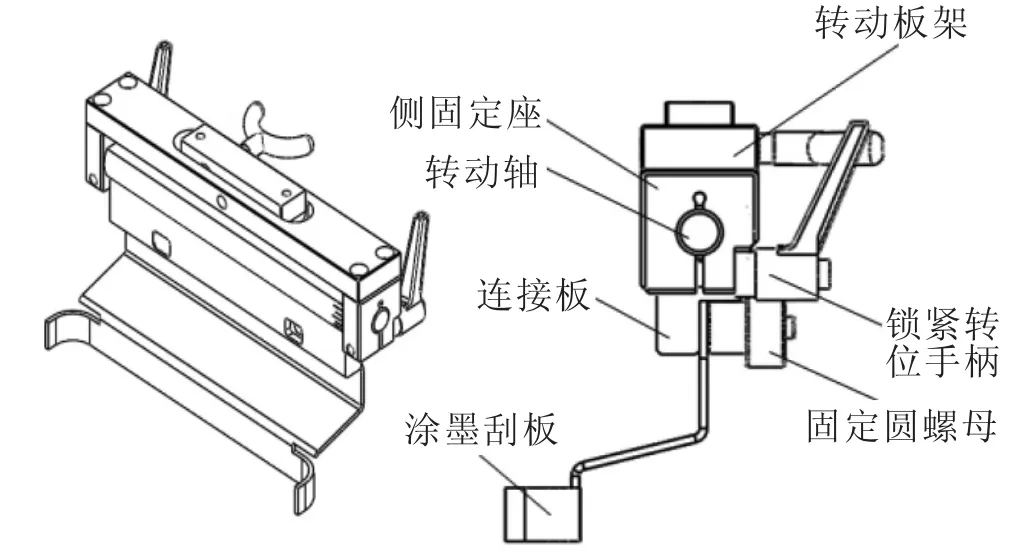

2.3.2涂墨刮板的安装

涂墨刮板通过固定圆螺母与连接板夹持固定,如图9所示。图10为印刷刮条与涂墨刮板安装图。

图9 涂墨刮板安装图

图10 印刷刮条与涂墨刮板安装图

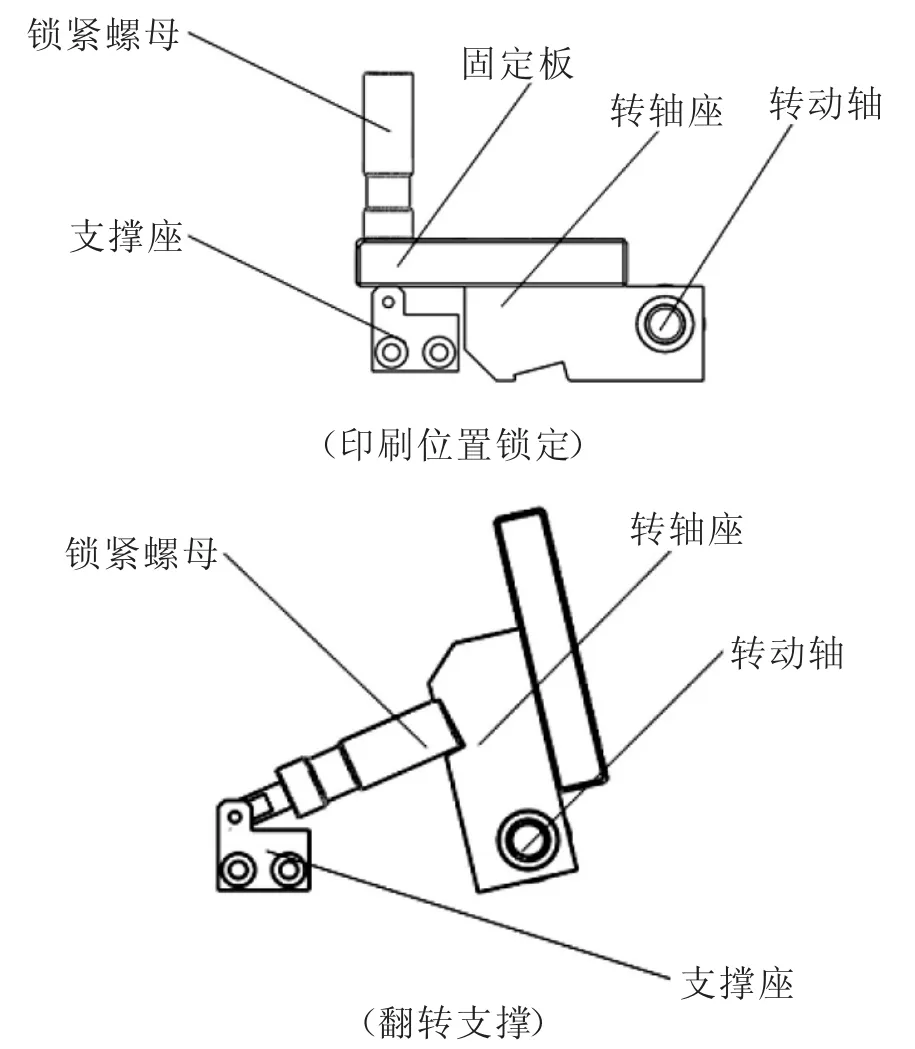

2.4 印刷机构的印刷位置锁定和翻转支撑

印刷机构处于印刷位置时,要求气缸,导向机构保持垂直,锁紧可靠,如图11所示,印刷机在需要更换网框,更换印刷浆料,清理印刷刮条、涂墨刮板上的浆料,更换涂墨刮板或者印刷机装配调试时,印刷机构需要向前整体翻转接近90°,印刷机构处于翻转位置时,要求支撑可靠,安全,且操作简单方便。

图11 印刷机构的印刷位置锁定和翻转支撑

3 其它形式印刷机构

印刷机使用范围越来越广,印刷基片不尽相同,印刷机印刷机构也随之改变。图12为大压力填孔印刷机构,图13为气缸并联使用印刷机构。

图12 大压力填孔印刷机构

印刷气缸与涂墨气缸通过气缸连接板固定,同步升降。使印刷压力提高到单一气缸的2倍,印刷和涂墨使用同一个刮条。印刷机构向前运行实现印刷,向后运行实现涂墨。

图13 气缸并联使用印刷机构

4 印刷机构有待完善的功能

印刷机构经过用户使用,发现转动轴最小刻度数值为10°,刻度间距过大,需要细分。

转动轴锁紧机构可靠度低,使用一段时间后,夹持力有所下降,需要改进设计结构,进一步完善。

5 结束语

本文介绍的印刷机构机械结构设计方法,在实际工作中已经得到验证,设计的印刷机构零件加工性能良好,装配简单,缩短了设计周期,为今后的设计搭建了很好的平台。印刷机在实际应用中,印刷图形清晰,印刷机涂墨的厚度均匀,图形清晰,稳定性高,提高了印刷机的可靠性。设计不同的印刷机构,拓展了印刷机的应用领域。

参考文献:

[1]成大先.机械设计手册[M].第四版.第5卷.北京:化学工业出版社,2012.