气力式麦糟输送装置研究

刘尚义

编者按:气力式麦槽输送是非常成熟的技术,很多人都熟视无睹,认为没有什么特别之处,可一旦深究起来似乎也没那么简单。本文就这个话题来展开,其中还是有许多地方值得读者借鉴。

啤酒厂糖化大麦糟输送,原来多用螺旋输送器和螺杆泵输送系统。螺杆泵送法有许多明显的特点,但在实际生产中发现一个最大问题是,由于定容式输送,一旦麦糟中含有铁钉、铁块、石头或尖棱型物料。很容易将泵中挂胶的定子损坏,而需要经常换件。气力式麦糟输送装置就克服了上述缺点。

沈阳雪花啤酒厂前些年从德国引进的气力式麦糟输送装置属于干式输送,物料呈干基(水份78~80%),特点更为突出。现以此为例,就其原理及特征予以研讨。

一、气力式麦糟输送装置流程及工艺特点

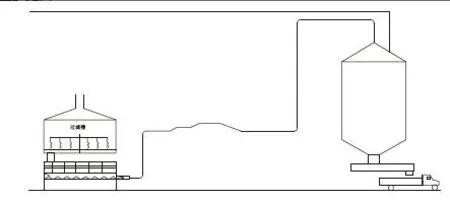

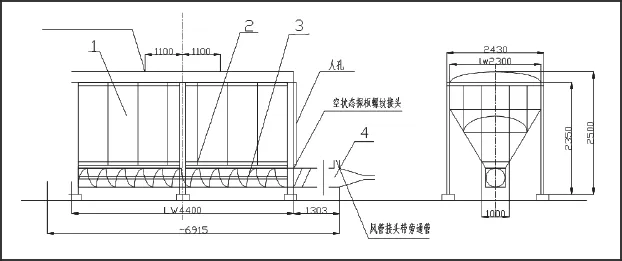

整个装置由麦糟暂贮罐槽1.螺旋输送机2.螺旋挤料机3.料气混合室4.麦糟输送管5.麦糟分离罐6。螺旋卸料机7.等组成。所用气流是空压机经旁通管8入混合室。工艺流程参见图一,其装置参见图二。

图1 气力式麦糟输送装置流程图(正式和俯视图)

图2 气力式麦糟输送装置示意

整个装置可换分为给料、料管及卸料三个部分,其工艺特点分述为下:

(一)给料装置结构紧凑,给料均匀稳定。

给料装置是由麦糟暂贮罐(1)螺旋输送机(2)与螺旋挤料机(3)联合于一体,置于麦汁过滤槽的下面。暂贮槽是一个容积为12.46m³的长方形锥形体槽(长4.4米,宽2.3米,高2.02米,锥角65°),底有一根螺旋杆,其一端由7.5KW电机驱动(约60~100RPm,中速输料),另一端与变径螺旋杆连为一体呈同步旋转。麦糟经过控水由此挤压到混合室。此螺旋挤料机厂860mm,外径φ259渐缩至φ150,将麦糟压挤(因A进/A出=(D进/D出)2=(259/150)2=3.0倍,麦糟体积被压缩至三倍)。由于螺旋挤料机是容积式挤压方式,因而混合室里气料混合均匀,混合比稳定,同时有效地避免了糟粒的反吹。

(二)卸料装置结构简单,卸料方便可靠。

卸料装置是大型沉降式分离罐与螺旋卸料机组成。分离罐容积78.5m³,约为湿麦糟暂贮罐的6.28倍,足可容贮每日六批次的糖化麦糟。其锥底容积8.5m³,可贮一次糖化麦糟量的70%左右。槽为不锈钢材质、锥角60°。槽粒对钢板的摩擦角为锥角70°,故糟粒极易卸出,及时压入螺旋卸料。当气流从φ150料管转向到φ3300的分离罐后,由于流向突变与横截面突扩,致使气流速度瞬息跌落到μ分离/μ=(D/D分离)2=(0.15/3.3)2=倍,即×21.85=0.045m/s,而一般分离罐内气流约为0.27~0.45m/s。比本装置高约6~10倍,由于麦糟沉降速度10.6m/s,充分说明气流已失去对糟粒向上携带能力,糟粒迅速沉落到罐底,而难以重新卷起。同时,气流从排气管逸出时较为清洁而不污染大气,因而无须再经除尘器净化处理。

(三)管料结构复杂。料管弯道多,距离长(>155米),但由于输送“干”麦糟的气流速度适宜(μ=18~22m/s)、压降△P与气流重度γ变化较相适宜,使糟粒悬浮态稳定、输送顺利。

二、基本工艺核算

(一)物料衡算:

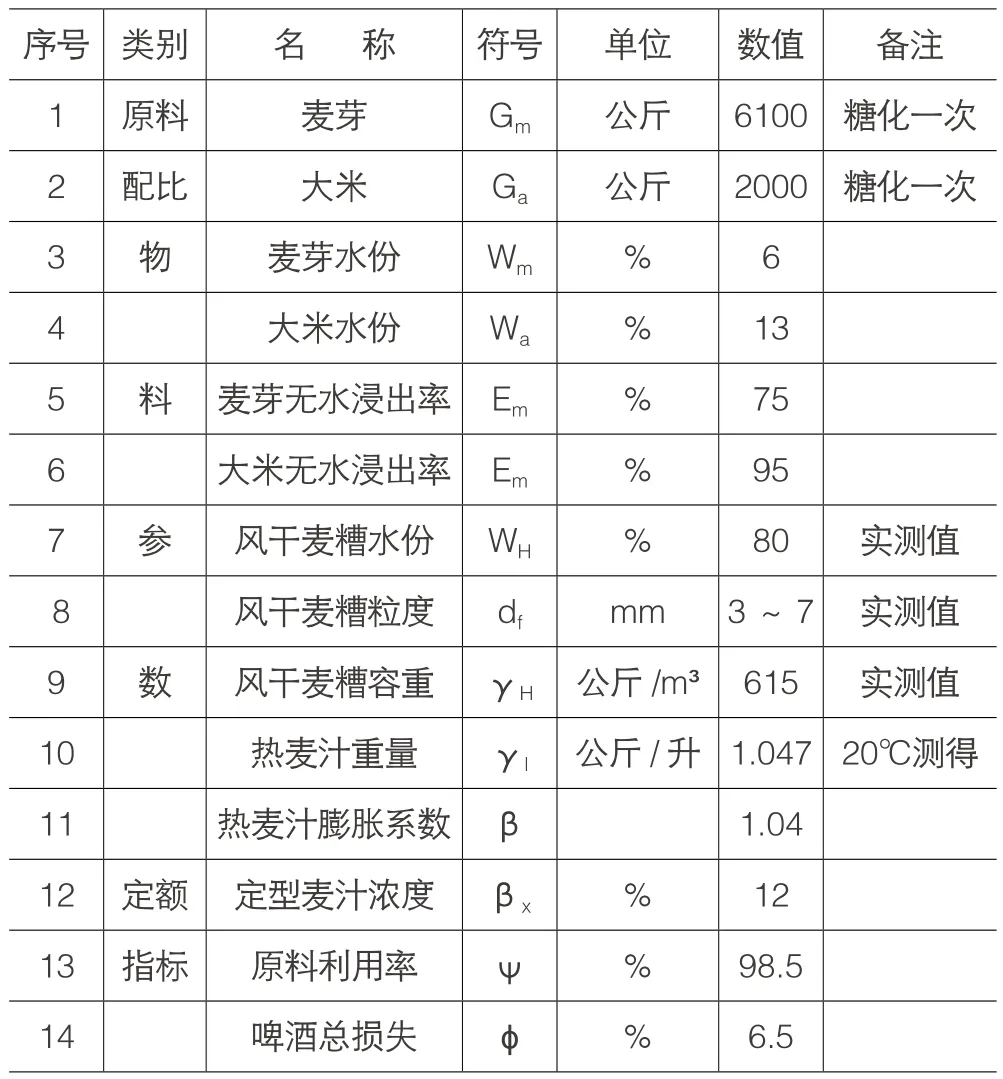

1. 基础数据

表1:

2.混合原料中浸出物量GE与非浸出物量GE’。

混合原料中无水浸出率由下式计算:

GE=GEm+GEn=Gm(1-Wm)Em+Gn(1-En)Wn

代入基础数据可计算得:

GE=6100(1-6%)×75%+2000(1-13%)×95%

=4300.5+1653=5953.5公斤

原料中非浸出物GE’应为:

GE’=GY-GE=Gm(1-Wm)+Gn(1-Wn)-GE

代入基础数据可计算得:

GE’= 6100(1-6%)+2000(1-13%)-5953.5

=1520.5公斤

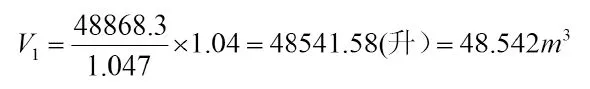

3.热麦汁量G(公斤)或体积V1(m³):

同理代入基础数据可得:

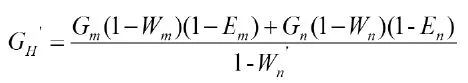

4.湿麦糟量:GH’(公斤)或容积VH’(m³):

将基础数代入可得:

式中: WH’= 85%——湿麦糟水份含量(%)

或者: VH’

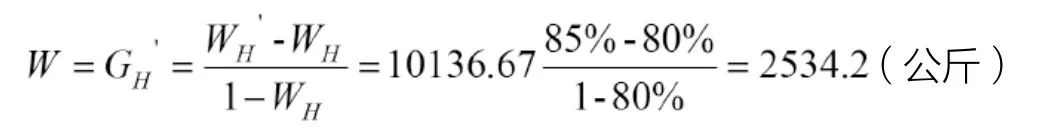

5. 麦糟暂贮控水量:W(公斤)

麦糟在风送前要控水风干,其水份含量由

WH’= 85%降 为 WH=80%、控水量约为:

6.风干麦糟量; GH及体积VH:

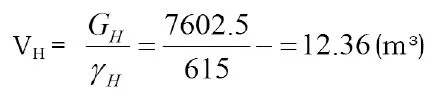

GH= GH’-W = 10136.67-2534.2=7602.5(公斤)及

7.产糟技术指标:

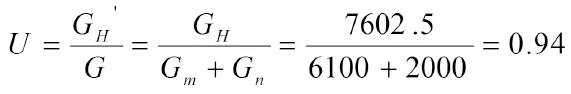

(1)吨原料产糟量UH(吨/吨):

或:UH=吨湿麦糟/吨原料

故:UH=故:Un= 0.94~1.25吨糟/原料

(2) 吨酒产麦糟量VH(公斤/吨酒)

相应于每锅糖化麦汁的啤酒产量:V5(m³)及G5(吨):

V5= V1(1 - ϕ)= 48.54(1-6.5%)= 45.38m³

及 G5=V5×γ5=45.38×1.012=45.93 吨

式中: γ5=1.012吨/m³——啤酒重度(12°Bx)

②吨啤酒麦糟产量qH(公斤/吨酒):

或:qH= 公斤湿糟/吨酒

故:qH=165.5~220.7公斤湿糟/吨酒

8.物料衡算结果:见表2:

表2

(二)给料装置工艺能力核算:

图3:过滤槽下的麦糟暂缶的位置

1.麦糟暂贮能力核算。

麦糟给料装置在园型过滤槽下面。为适应气力输送供料方向均匀稳定的要求,其中暂贮

罐设计成长方锥底型,参见图三和图四。

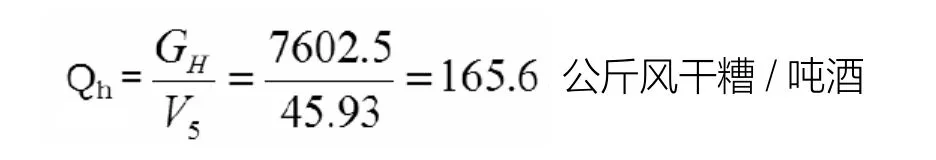

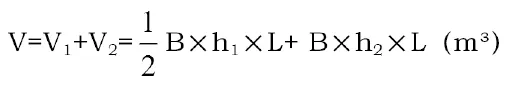

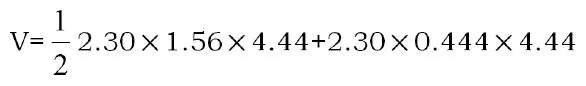

由图示可知,其总容积由长方锥体容积V1和长方体容积V2两部分构成。即:

代入尺寸数据可得:

=7.97+4.53=12.46(m³)

湿麦糟经过大约25分钟控水后变成风干糟的容积VH可换算为:

可见VH≤V说明暂贮槽能力刚好满足工艺要求,因而如能及时排糟或提前排糟,将可使暂贮工艺更为稳妥可靠。

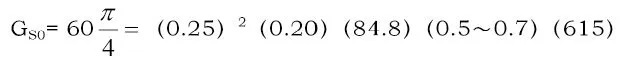

2. 螺旋输送机能力核算:

图4 气力式麦糟输送给料装置

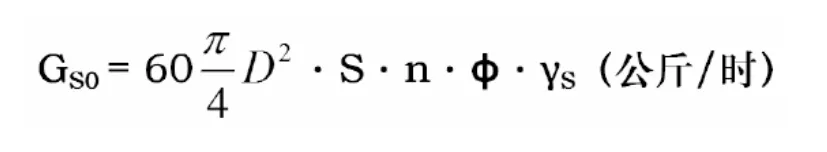

螺旋输送机的排糟能力由下式计算:

式中:D——螺旋外径 已知D=250mm

S——螺距 通常S=0.80=0.8×250=200mm

N——转数 已测得n= 84.8RPm

γS——槽的容量 已测得γS=615公斤/米3

ϕ——装料系数 通常ϕ=0.5~0.7

代入数据可得:

=15352.3~21493.2(公斤/时)

实际上,本装置所需的最大排糟能力是应由下式估算:

式中:GH=7602.5公斤/批(见前)

K1——不均匀系数 可取为1.15

K2——余富系数 可取得1.20代入数据得:

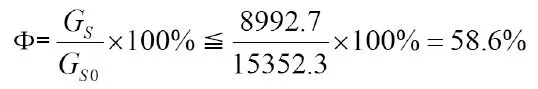

可见:此螺旋输送机的有效负荷系数为

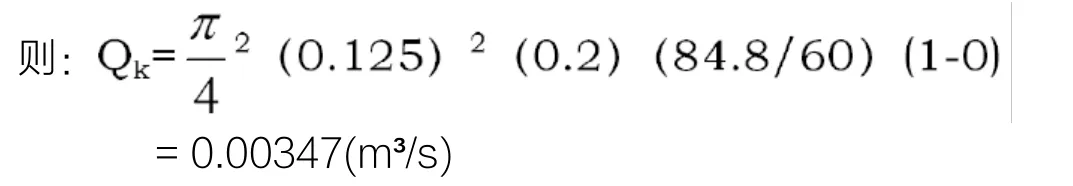

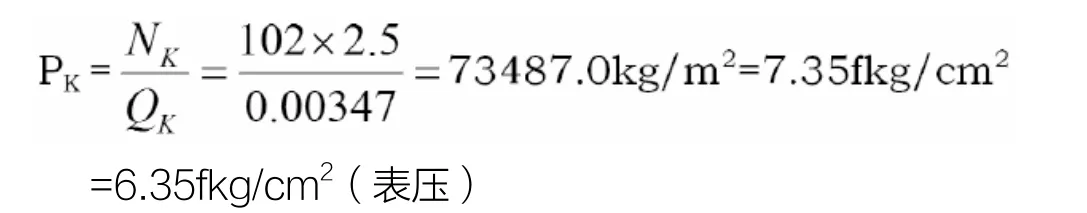

3. 螺旋挤料器出口压力核算:

螺旋挤料器是靠变径螺旋将麦糟压实,在螺旋转速不变前提下,作用于麦糟压力逐渐坛加而麦糟流量减少,二者乘积恒等于螺旋轴的功率。由此,在挤出口处存在如下关系式:

PK·QK= NK(KW)

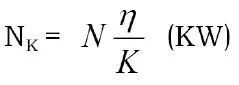

(1)NK——螺旋轴的指示功率(KW),其值与电功率N关系如下:

式中:N = 7.5 KW 由现场实测

ɳ= 0.5~0.6为电机传动功率,可取0.5

K = 1.3~1.5为电机容量负荷系数,可取1.5。

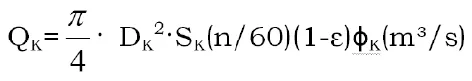

(2)Qk—— 螺旋挤出机生产能力,由下式计算:

式中:Dk=0.5D=0.5×250=125mm — 挤出口径;

SK= S = 0.8 D = 0.8×250=200mm — 螺距;

n= 84.8RPm — 螺旋轴转速(实测值)

ϕk— 装料系数麦糟实至出口,ϕk= 100%

(3) Pk— 麦糟压实至挤出口处压力(kg/cm2)

(4)混合室风压P经常控制在4~5kgf/cm2(表压)。这样,PK>P能绝对避免麦糟的反吹。同时,在△P=Pk-P=6.35-5=1.35fkg/cm2的作用下,已经压实的麦糟得以迅速分散与均匀混合,顺利地进入输料管。

(三)输料管工艺核算

1.输料管结构与总长度。

图5:气力式麦糟输送装置料管走向示意

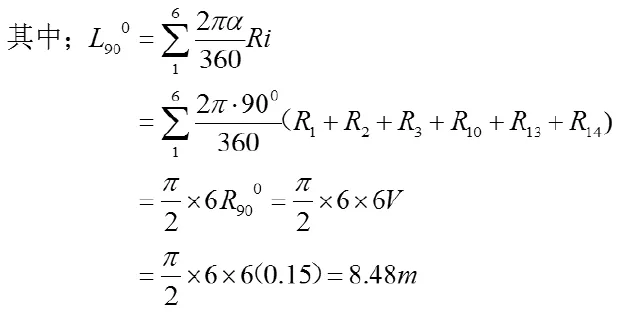

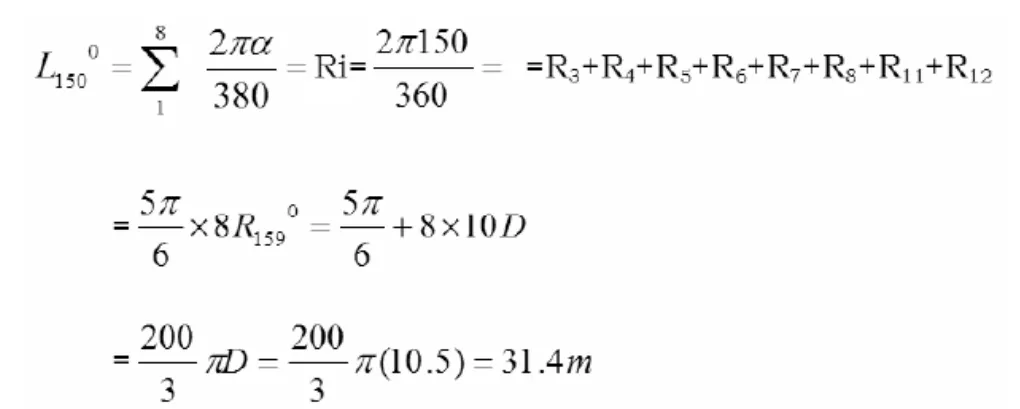

由于麦糟暂贮罐(在车间内地平面置上)与麦糟分离罐(露天置放的相对位置与空间走向的需要,料管需由两段垂直管:(1)(9);八段水平管:(2)、(4)、(6)、(8)、(10)、(11)、(12)、(13);三段30°斜管;6个90°弯管(其中水平向上转垂直的2个,水平向下转垂直的1个,垂直向上转水平的2个,水平转水平的1个)及8个150°弯管(其中水平向上转倾斜2个,水平向下转倾斜1个,倾斜向上转水平2个,倾斜向下转水平1个,水平转水平2个)构成。详见图五所示:图

因而其总长度应由下式计算:

∴L展开= 8.48+31.4=39.88m

则: L=1290+100.35+2.78+39.88=155.9m

由此可见,输料管布置结构较为复杂。其中水平段长度约占64,4%,垂直管段长度约占8.27%,而弯管的展开度约占25.6%。如此多变结构之料管,有效的克服在管壁的局部处,尤其在较长的水平管段与较多的弯管处,可能出现的停滞流,将十分地困难。这就要求有适宜的气流速度与压降梯度……。

2. 气流速度U值核算:

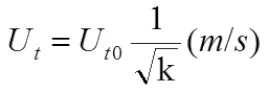

(1)槽粒悬浮速度Ut:

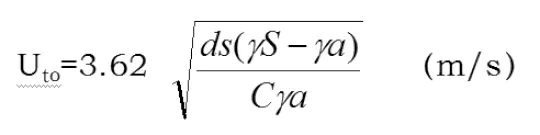

Ut0— 球形颗粒的悬浮速度(m/s)即

式中:ds—糟粒直径已测得ds=3~7mm,现取5mm。

γa—标况下空气重度 γa =1.2公斤/米3

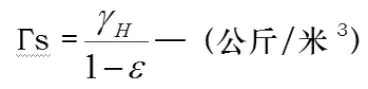

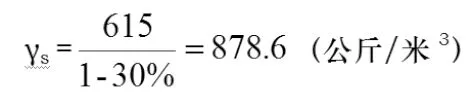

γs—槽粒重度,已测得糟的容量γH= 615(公斤/米3)

可由下式换算:

其中:ε-糟粒层的空隙率,一般为25~35%。取30%,则:

C- 糟粒悬浮的阻力系数。C=f(Re),通常改换成 C=ϕ(CRe2)。

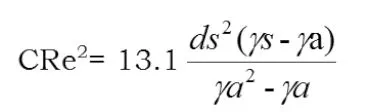

先由下式计算出CRe2值然后查表确定C值。

式中:γa —20℃空气的运动粘度,γa=1.512×10-5(m2/s),其他参数同前,

代入数值计算得:

查附录表得:C=0.386,将此值一并代入前式,可得:

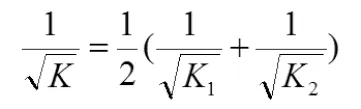

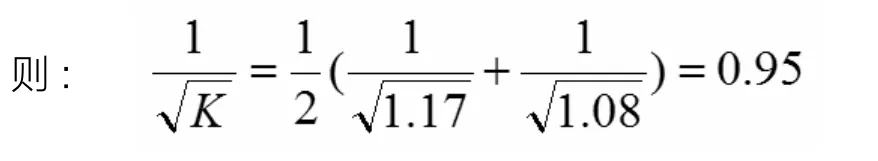

糟粒群的形状系数,可由下式估算:

式中: K1—看成不规则球形的形状系数K1=1.17

K2—看成规则椭球形的形状系数K2=1.08

故:Ut=11.15×0.95=10.6(m/s)

(2)气流速度U

最适宜的气流速度与物料粒度、重度、形状和表面状态,混合以及管路输送距离等因素有关。通常推荐下式估算:

式中:γs-糟粒重度 已知DS= 878.6(kg/m3)= 0.879N/m3。

α-粒度特性影响系数,对于粒度dS=1~10mm α=16~22 其中:球形粒α=16~19,非球形粒α=20~22。

β-物料类别影响系数,通常β=(2~5)×10-5

L-料管长度(m),已知L=155.91m。

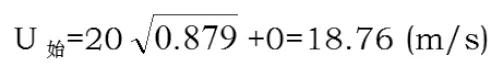

对于正压输送料管、随着管长L的增加,气体压力损失△P随之增加,引起气速U的增加。因而,对于料管始端—气流与物料混合室,即L=0,取α=20,估算始端风速应为:

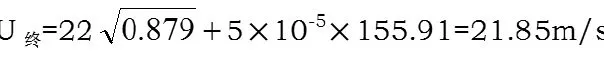

对于料管终端——气流与物料的分离室,即L=155.91m, 取 α=22,β=5×10-5, 估 算 得:U终=225×10-5×155.91=21.85m/s

(3)气流速度U核算:

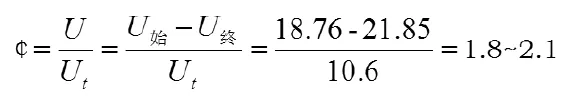

通常,垂直料管:ϕ=1.3~1.7;水平料管:ϕ=1.8~2.0;料管结构复杂者:ϕ=2.0~5.0;本料管结构属于后者,在料管始端:ϕ=1.8>1.7,在料管终端:ϕ=2.1>2.0,可见,气流速度能满足颗粒悬浮条件,且较经济。

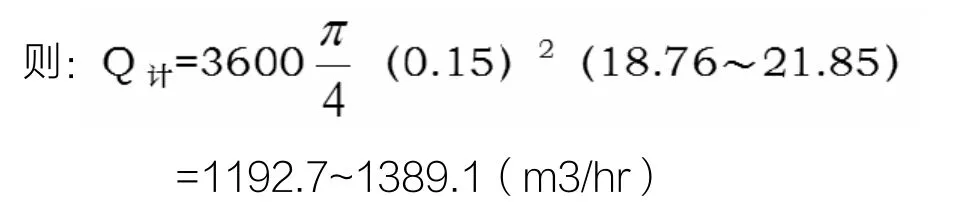

3.料管输送空气量Q计:

已知料管内径D=150mm=0.15m,始端气速与终端气速分别为18.76(m/s)与21.85(m/s)

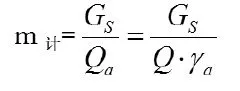

4.混合比m计:

已知:输送糟量 GS=8992.7(kg/hr),以始、终端风量分别计算,空气重度γa=1.2(kg/m3)(标况)

此值符合正压气力输送的低压范畴(m=1~10)

5. 输送管压力损失△P总核算:

输送管压力损失△P总由下式加和计算:

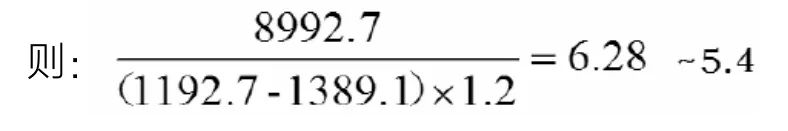

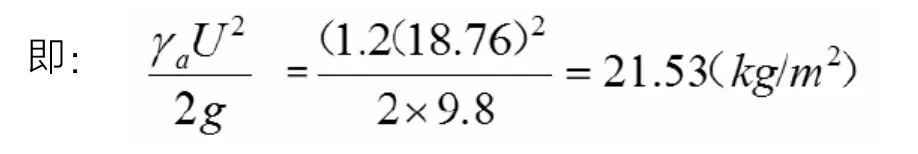

(1)空气与糟粒在混合时的压力损失△P混合:

C—混合时阻力系数C=1~5.0取5.0

m—混合比,取6.28

则得:△P混合=(5.0+6.28)×21.53=242.9(kg/m2)

(2)空气加速糟粒悬浮流动的压力损失△P加速:

式中:i—单位加速压力损失,即输送糟量为吨/时时的加速压损之值。可依气流速度U终= 21.85m/s,与输料管内径D=150mm, 查表得:i=31.85。

△P加速=31.85×8.9927=286.4(kg/m2)

( 3 ) 空气和糟粒混合流过直管摩擦压力损失△P摩擦:△P摩擦=R[L垂直(1+K垂直·m)+L水平(1+K水平·m)](公斤/米2)

K垂直,K水平-垂直、水平料管中阻力系数;依据U=21.85m/s、D=150mm,接着查附表1,可得:

L垂直-垂直管长与相关的弯管展开长度及斜管长度,即:

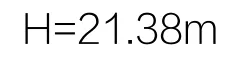

L垂直=12.90+8.48=21.38 m

L水平=水平管长与相关的弯管展开长度即:L水平=100.35+31.4+2.78=134.5 m代入数值可得:

△ P摩=3.91[21.38(1+0.779×6.28)+134.5(1+0.47×6.28)]

=2097.3(公斤/米2)

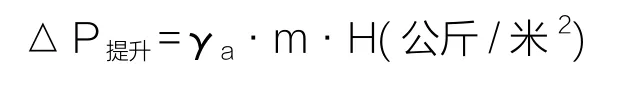

(4 )气流将糟粒提高到一定高度的压力损失△P升

式中:H-提升高度,包括垂直管高与弯管向上转水平的展开长度,即

由此, △P提升=1.2×6.28×21.38=161.1(公斤/米3)

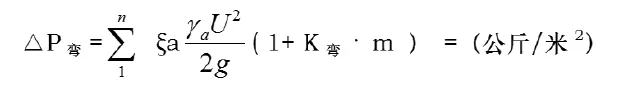

(5)气流与糟粒混合流动弯管时的压力损失△P弯:

式中:ξa—纯空气通过弯管时局部阻力系数,查附表“2得”:90°弯管,ξa=0.083, 150°弯管ξa =0.11。

K弯—糟浮悬通过弯管时阻力系数,查附录图,得:由垂直管向水平管转时,K弯=1.18,反向转之,K弯=1.5,其余弯管,K弯=1.0

则:△P弯=3×0.083×29.2(1+1.2×6.28)+2×0.083×29.2(1+1.5×6.28)+1×0.083×29.2(1+1.0×6.28)+8×0.11×29.2(1+1.0×6.28)

= 317.3(公斤/米2)

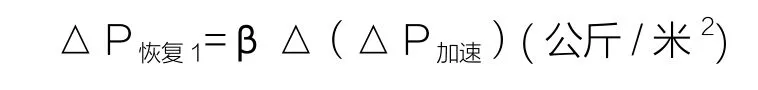

( 6 ) 气流与糟粒混合通过弯管恢复速度的压力损失P恢复:

①当弯管方向由垂直转向水平时,则:

式中:△—输送物料量大小影响系数,当输送量:Gs≥5000(公斤/时)时△=0.07

β—弯管后续管长影响系数β≥1.0。

则:△P恢复1=1.0×0.07×286.4×3=60.1(公斤/米2)

②当弯管由水平管转向垂直管时,则:

由此可得:△P恢复2=2×0.07×286.4×2=80.19(公斤/米2)

则:△P恢复=60.1+80.19=140.3(公斤/米2)

( 7 )输料管压力损失△P总:

由以上6项压力损失相加的和即:

△P总=242.9+286.4+2097.3+161.1+317.3+140.3

=3245.3(公斤/米2)

6. 气力输送功率核算:

(1)指示功率Nk计算:

已知:△P总=3245.3(kg/m2)

Qa=1389.1(m3/hr)

已知:输送装置排料时压缩机气体功率41.8(KW)相应的轴功率:

此值比通用的气力输送效率η=0.5~0.7低6%,说明有足够的潜力防止气流短路与漏失。

(四)卸料装置工艺核算:

1.麦糟分离罐分离条件估算:

已知:料管终端气速U终=21.85m/s,进入分离罐后,由于截面积的扩大,将有明显的下降,

式中:U-糟粒的沉降速度,由前面计算糟粒群的悬浮速度:

Ut=10.6 (m/s),

这说明分离罐内气流已失去对悬浮糟粒的携带能力、因而糟粒将折转下沉到罐底,且不再卷起。排出的气流得以浮化,而不污染厂区环境。

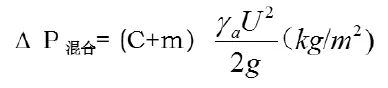

2.麦糟分离罐贮存能力:

(1)分离罐全容积V分离:

(2)分离罐贮存能力m:

已知给料装置的湿麦糟粒罐容积: V给=12.46m3

这说明分离罐的贮存能力足以保证前面湿麦糟的排送。按日作六锅酒,可贮存一套麦糟量。

3. 螺旋卸料机能力核算:

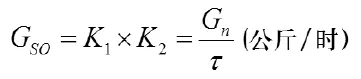

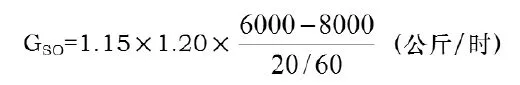

(1)实际卸料能力GSO: 由待装汽车的卸料能力估算,即:

已知:每批待装量GN= 6~8吨/批,每批装时间τ=20分钟,K1=1.15与K2=1.20,分别为螺旋卸料机的不均匀系数与富裕系数,故得:

=24840~23120公斤/时

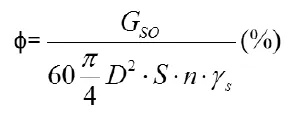

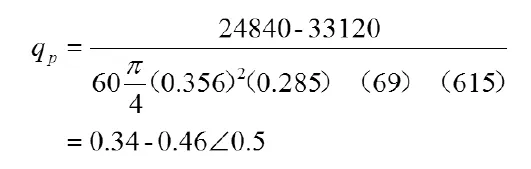

(2)装填系数 ϕ:

已知:D-螺旋外径 D=356mm

S-螺距 通常S=0.80=0.8×0.356=0.285m

n=69RPm

Γ = 615(公斤/米3)

这说明螺旋卸料机能力富裕,操作正常。

(五)动力消耗指标

1.压缩空气气耗量qA:

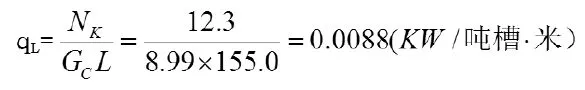

2.单位料管长度吨麦糟功率耗量qL:

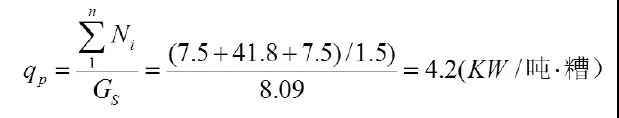

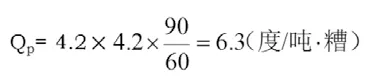

3.吨麦糟耗电量qp:

已测得排糟时压缩机功率41.8(KW),螺旋输送机与卸料机的功率皆为7.5(KW),则:

由于每次排糟时间为70分钟,卸糟20分钟,共计90分钟。则:

三、讨论与结论

(一)麦糟系属干基状态(水份78~80%)下密闭输送,确保环境卫生。由于给料装置由足够的控水空间(约占排糟时间的1/3),螺旋输送机装料系数ϕ<50%,中速送料均匀,为同轴联节同速运转的螺旋挤料机,提供了良好的喂料条件。又由于挤出处具有较高压力,进入混合室后既可避免物料的反吹,又可在气流中得以充分的悬浮分散,为气流输送创造了先决条件。麦糟输送至麦糟分离罐内,由于罐体有保温,冬天不结冰。卸料时,麦糟在螺旋卸料机里再次挤压,使之呈“干糟”状态卸到待装汽车上。整个麦糟输送系统是在密闭的,并且属“风干”状态下进行。

(二)本装置适用于管路复杂、远距离输送。本装置输送距离在155米以上,且管路复杂、弯道多,其中属90°垂直弯管6处,150°弯管8处。摩擦作用使糟粒细化,从而增加输送细粒的难度。然而,由于气流速度适宜,弯管曲率较大,(多是R>6D)、弯管之后水平管段可提供足够的管长(L≥20D),使△P得以恢复,从而保证了糟粒的良好悬浮性,避免了粘结的趋势。达到远距离输送目的。

(三)贮存能力大,卸料装置效率高。本装置贮糟罐一次可贮存六锅糖化麦糟,糟粒分离器是重力沉降式直立大罐,气流进入后速度骤降,糟粒沉降至罐底不会重新卷起。在旺季时糖化进行高批次生产,可以及时周转,无后顾之忧。

(四)本系统装置耐用,不易损坏。由于本装置系属气力输送,由螺旋挤压机端面挤压作用,一旦硬物如铁钉。石块等混入其中,也可随之挤出,不致像螺杆泵那样,由于正位移作用而损伤泵体。

综合上述,由于本装置输送麦糟属“干基”状态,确保环境卫生;适用于管路复杂,与距离输送;糟贮能力大,卸料速度快;装置耐用。不易损坏等特点,从而确定其具有普遍推广的实际意义。