大型国产化大化肥装置氨合成塔封头大盖安装

杨 林,赵永斌,丁 锋

(中国石油宁夏石化公司,宁夏银川 750026)

中国石油宁夏石化公司(简称宁夏石化)三化肥装置作为国内第一套自主知识产权大化肥项目,合成装置的心脏设备氨合成塔R1801采用了寰球工程公司专利技术“多床层轴径向复合床间接换热式节能型氨合成塔”。其包括合成塔高压外壳、合成塔内件两部分,高压外壳设计压力为17 MPa,设计温度为300℃,高压壳体内径为φ3 200 mm,高度约为26 000 mm,质量445 t;内件包括三个催化剂床层,两台换热器,设计温度为520℃。一床层为轴向流动,二、三床层采用径向流动,因此全塔压降较小,塔内两台换热器用于控制二、三床层进气温度,三床反应后高温气体不经冷却出塔,出塔气体温度426℃,可副产高压饱和蒸汽,合成塔高效、节能优势明显。

1 氨合成塔大盖

在完成氨合成塔内部触媒填装和内筒体平盖封头安装后,对氨合成塔大盖进行安装[1,2]。氨合成塔大盖为半球形封头,封头采用钢板整体冲压制造,最小厚度为110 mm,封头法兰为锻件加工,与上封头组焊并热处理。在上封头上焊接有3个吊耳,用于大盖吊装;在封头法兰上焊接有翻转吊耳,用于大盖翻转。氨合成塔大盖总质量为:47.6 t。吊装之前,氨合成塔封头大盖翻转倒放于专用支架上(见图1)。

图1 氨合成塔封头大盖倒放于专用支架

2 双锥垫安装

氨合成塔顶部封头采用双锥密封,质量为543 kg,上下密封面粘有柔性石墨带,封头大盖安装到位后靠主螺栓压紧,使柔性石墨带塑性变形,用于氨合成塔升压前的初始密封。双锥垫一个端面加工有圆周方向均匀分板的6个螺丝孔,用于安装吊环吊装双锥垫。

2.1 双锥垫密封面石墨带粘贴

双锥垫密封面所采用柔性石墨带为宽50 mm、厚0.5 mm、长度不小于11 m的自粘带褶柔性石墨带。粘贴到密封面时,柔性石墨带中间不允许有拼接接头,只允许首尾一个接头,接头为斜接头,且上下密封面的柔性石墨带接头错开180°。

2.2 双锥垫吊装到位[1]

双锥垫吊装时使用3条相同长度吊带,吊带两端分别与6个吊环连接,并调整好3条吊带两边长度一样,以保证双锥垫水平,同时必须保证6个吊环均匀吃力,以防双锥垫由于自重产生变形。双锥垫保持水平缓慢放置于翻转后的封头法兰密封槽内,用测隙规检查双锥垫和支持面间隙,以确保四周间隙均匀。移除用于吊装的吊环,用8块双锥垫定位板固定双锥垫,定位板用螺钉固定在封头盖底部(见图2)。

图2 双锥垫及定位板

3 合成塔封头大盖吊装

3.1 封头大盖翻转

双锥垫安装到位并用定位板固定后,准备吊装封头大盖。首先利用两台吊车翻转封头大盖,即600 t吊车用钢丝绳起吊两个轴式吊耳,为保证吊索角度不超过15°,在接近封头大盖处用长为4.2 m的专用钢结构(两端必须用钢丝固定挂在吊钩上)将钢丝绳撑开。通过另一台50 t吊车起吊封头大盖上的一个吊耳(此吊耳位于两个轴式吊耳中间位置)将封头大盖翻转。

翻转后封头放于枕木上,将8条顶丝旋入上封头法兰顶丝孔,并保证顶丝伸出长度为50 mm。封头大盖吊装前,将筒体端面法兰密封面、主螺栓清理干净,主螺栓螺纹表面抹涂二硫化钼润滑剂,将主螺栓旋入筒体端面法兰螺栓孔。

3.2 封头大盖吊装

按封头外接管口方位起吊封头大盖并用20 t导链调整封头法兰水平。到达筒体端部法兰上方后,将上封头法兰螺栓孔对准主螺栓,缓慢下移,直到顶丝底端接触筒体端面法兰。同时松开顶丝,使封头大盖下移,直到封头质量全作用在双锥垫上。用直角规测量封头法兰与筒体端部法兰中心线偏差,即选择筒体端面法兰圆周方向4个点进行测量,每个点相距90°,要求两法兰外径圆周错边允许偏差均小于0.3 mm,如不能满足要求,起吊重新调整安装。

4 封头大盖主螺栓紧固

4.1 封头大盖调平

在封头法兰外径圆周上每相距45°选取一个测量点,共8个点做好标记,用于测量封头法兰与筒体端部法兰间距。用测隙规和塞尺对8个测量点进行测量,所测最大间隙与最小间隙之差小于0.3 mm即为合格,如果大于0.3 mm,采用上紧间隙较大一侧主螺栓螺母进行调整,直到合格为止。合成塔大盖吊装到位后,测得最大间隙与最小间隙之差为7.28 mm,远大于安装技术要求数据,因此,对其进行调整处理,调整后最大间隙与最小间隙之差为0.29 mm,在安装技术要求范围内(见图3)。

图3 封头法兰与筒体端部法兰间距调整前后数据

4.2 主螺栓紧固

氨合成塔R1801采用的螺栓拉伸器型号为:AR140,有4个螺栓拉伸头。根据安装要求,封头主螺栓需要螺栓拉伸器在不同的压力等级下分别拉伸紧固5次,对应的拉伸器油压压力等级分别是9.9 MPa、16.9 MPa、22.6 MPa、28.2 MPa、28.2 MPa。

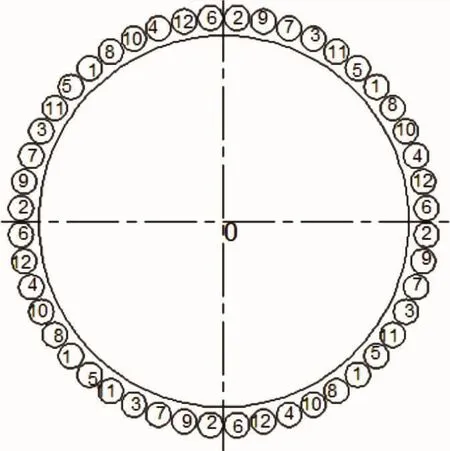

氨合成塔封头大盖共有主螺栓48条,将相距90°的4条螺栓分成一组同时紧固,共分为12组。紧固前在每条主螺栓端部做好编号标记(见图4),按照编号从1到12依次紧固主螺栓[2],在每个压力等级下紧固完成后,都要测量8个标记点处封头法兰与筒体端部法兰间距,如最大间隙与最小间隙之差小于0.3 mm即可进行下一个液压等级的主螺栓紧固,如大于0.3 mm,即在间隙较大侧的螺栓拉伸器增加油压2 MPa~3 MPa。将间隙调整在0.3 mm以内。调整液压拉伸器压力重复上述步骤,直到最后一遍紧固完成。

图4 封头大盖主螺栓紧固顺序编号

图5 9.9 MPa、16.9 MPa压力等级下主螺栓紧固后法兰间距

螺栓拉伸器油压在9.9 MPa、16.9 MPa压力等级下拉伸螺栓紧固后数据(见图5),在这两个压力等级下主螺栓紧固后,封头法兰与筒体端部法兰最大间隙与最小间隙之差分别为0.21 mm、0.27 mm,均小于安装技术要求0.3 mm。因此,无需进行调整,直接进行下一个压力等级的主螺栓紧固作业。

螺栓拉伸器在22.6 MPa压力等级下拉伸螺栓紧固后数据(见图6),在此压力等级下主螺栓紧固后,封头法兰与筒体端部法兰最大间隙与最小间隙之差为0.44 mm,超过安装技术要求0.3 mm。因此,采取在间隙较大侧的螺栓拉伸器设定油压25 MPa进行调整,调整后数据(见图6),封头法兰与筒体端部法兰最大间隙与最小间隙之差为0.27 mm,小于安装技术要求0.3 mm,可以进行下一步作业。

螺栓拉伸器在28.2 MPa压力等级下拉伸螺栓紧固后数据(见图7),在此压力等级下主螺栓紧固后,封头法兰与筒体端部法兰最大间隙与最小间隙之差为0.34 mm,超过安装技术要求0.3 mm。螺栓拉伸器设定油压31 MPa进行调整后,封头法兰与筒体端部法兰最大间隙与最小间隙之差为0.28 mm,小于安装技术要求0.3 mm,进入下一步作业。

图6 22.6 MPa压力等级下主螺栓紧固后法兰间距和调整后间距

图7 28.2 MPa压力等级下主螺栓紧固后法兰间距和调整后间距

图8 封头主螺栓最后一次紧固数据

螺栓拉伸器在油压28.2 MPa压力等级下拉伸螺栓紧固完成并进行封头法兰与筒体端部法兰最大间隙调整后,按照安装技术要求,螺栓拉伸器第二次在油压28.2 MPa压力等级下,对封头主螺栓进行最终紧固,其紧固后数据(见图8)。至此,氨合成塔封头大盖完成安装。

5 注意事项

(1)氨合成塔R1801作为高温、高压设备,上封头大盖安装要求较高,因此一定要保证测量数据的准确性,尽可能减小测量误差。

(2)测量上封头法兰与筒体端部法兰间隙的8个测量点,此8处上下法兰面必须用150#金钢砂纸进行打磨平整光滑。

(3)如果对测量数据有怀疑,可重新多测几次,取平均值作为记录参考数据。

(4)螺栓拉伸器紧固主螺栓的5个油压压力等级仅适用于合成塔R1801专用螺栓拉伸器,如采用其他拉伸器,油压等级需重新计算。

参考文献:

[1]陈志新.谈氨合成塔大盖唇形垫密封原理及施工[J].石油化工建设,1992,(1):15-17.

[2]谢林君,任欣.高温高压容器封头安装中螺柱应力试验[J].核动力工程,2011,32(3):122-126.