高水压富含水地层盾构盾尾密封装置改进研究

——以金陵石化南京长江盾构工程为例

张培康,马元帅,李晓仕,赵雪峰,王新建

中国石油管道局工程有限公司第四分公司,河北 廊坊

1. 引言

近年来,采用盾构法建造隧道或各种地下管道日益普及,盾构掘进施工中盾尾密封装置是隔绝地层机体与地下水的关键部位,将直接影响盾构工程的安全与工程质量[1] [2]。盾尾密封装置的选用必须根据工程地质和水文等条件确定[3] [4]。针对不同的地质条件及隧道长度,如何科学、合理、有效地改进密封装置来减少盾尾涌砂、涌水现象和延长密封刷的使用寿命,则显得尤为重要。

2. 工程概况

金陵石化南京长江盾构工程位于江苏省南京市境内,隶属于金陵石化物料管道穿江项目。工程采用泥水平衡盾构法穿越长江,隧道全长2000 m,内径3.08 m。隧道建成后,铺设11根管道及2条光缆。工程投入的设备为德国海瑞克公司生产制造的AVND3080AH泥水加压平衡式盾构机。

隧道穿越地层的地下水类型主要为第四系松散岩类孔隙潜水和基岩孔隙、裂隙水,孔隙潜水上部含水介质为黏性土、淤泥质土及粉土,渗透性差。中下部为粉细砂岩、砾砂岩及砾岩层。地下水直接与江水相通,透水性好。该工程隧道穿越地层主要为粉细砂岩、含卵石砾砂岩、中风化砂砾岩及粉质黏土层等。根据勘探报告显示,水压大于0.6 MPa的掘进地层长度约800 m,掘进面最高水压达0.65 MPa,掘进长度约400 m。因此,盾尾密封装置的防水性能是该工程的关键控制点。

3. 盾尾密封装置作用

盾构法隧道是将预制好的混凝土管片成环拼装,再不断地循环掘进和拼装,逐渐形成隧道。在盾构机行进过程中,管片拼装是在盾壳的保护下进行的,而盾壳与管片外壁间存有间隙,该间隙为盾壳内径与管片外径之差。为此,在盾尾和管壁之间装有盾尾密封装置,防止地层中的泥水及填补盾尾间隙而同步压注的材料渗入,以保证盾构的正常施工。

4. 以往盾尾密封装置及盾尾漏水原因

1) 盾尾密封油脂填充不密实。以往工程在盾尾密封装置安装后,需要人工压入盾尾密封油脂,而密封油脂又不能完全填充所有的空隙,这就会使同步注浆的砂浆及地层中砂石进入密封刷内部,砂浆凝固后造成密封刷损坏。

2) 密封刷内油脂压力低。盾尾密封油脂泵故障或油脂泵管路堵塞,造成密封刷内油脂压力降低或密封油脂压入量不足,无法形成一圈密封环,起不到保压密封作用,造成盾尾涌砂、涌水。

3) 油脂压力未随水土压力同步变化。随着开挖面不同地层的水土压力的变化而没有及时调整盾尾油脂泵的注入压力,致使盾尾油脂量不足,造成盾尾涌砂、涌水。

4) 油脂泵送性差。盾尾油脂的耐水性(又称水密性)、耐水冲刷性、可泵性,与金属附着力、保油性等直接影响盾尾密封装置的密封情况,往往可泵性差的油脂用泵注入时堵塞管路及泵,不能有效填充钢丝刷空隙,造成盾尾油脂量不足致使盾尾出现渗漏水。

5) 盾尾密封刷损坏。盾构机在掘进完成后,拼装管片过程中推进油缸可能由于受力不均匀,管片局部受到挤压,致使边角碎裂掉入密封刷后未及时取出,导致密封刷损坏,出现盾尾涌砂、涌水。

6) 管片电脑选型与盾构姿态偏差较大。由于AVND3080AH盾构机掘进的轴线是根据测量导向系统预先设定的,具有自动进行管片拼装选型的功能,在盾构掘进过程时,姿态微量调整,管片自动拼装测量系统有时会出现非正常拼装模式,导致盾尾间隙偏小,造成管片与盾尾密封硬性挤压,致使钢丝密封刷损坏。

5. 盾尾密封装置研制与改进及成果

该工程掘进面最高水压达0.65 MPa,若盾尾一但漏水,将会造成盾尾涌砂、涌水,甚至人员和设备都会受到损失,为了从根本上解决盾尾密封涌水、涌砂问题,首先制定详细的操作规程和盾构机维修保养手册,明确规定管片拼装手、盾构掘进司机等应该掌握的知识和操作技能以及施工中的注意事项,并采取有效的防范措施,保证盾构机的顺利掘进。

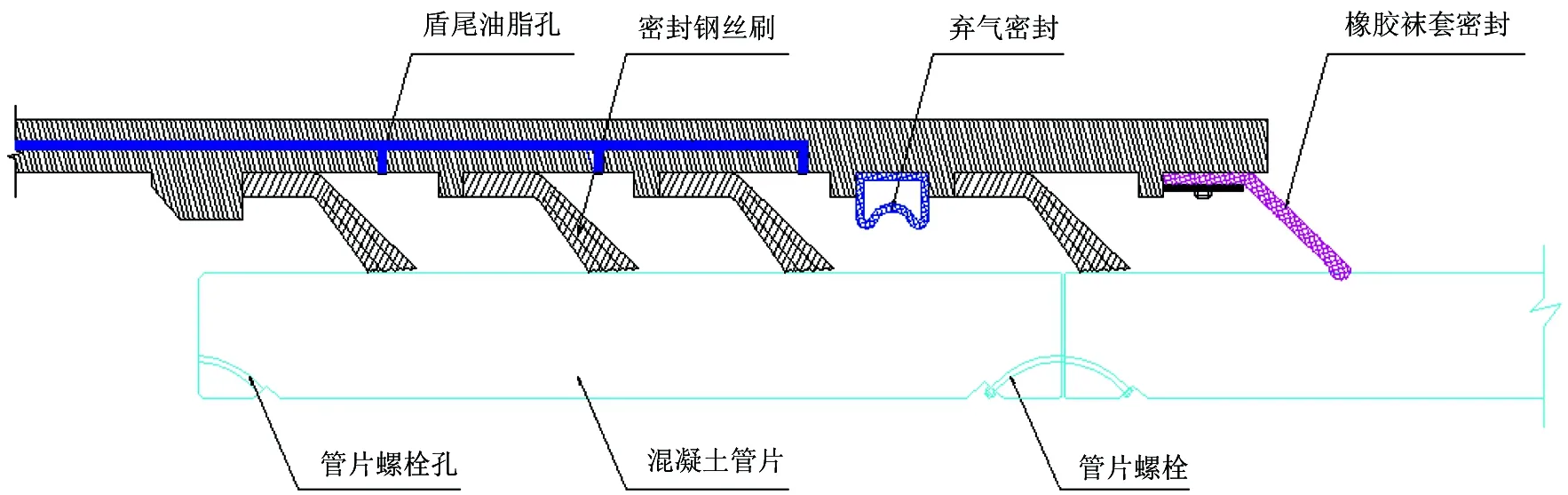

针对盾构机盾尾密封刷设计缺陷,在第3道与第4道密封刷增加1道紧急充气橡胶密封。紧急充气橡胶密封在盾尾出现涌水、涌砂和更换密封时,能起到很好的作用。同时在第4道密封刷外侧增加1道L型橡胶袜套密封,即将盾尾焊接钢圈加长,直径与盾尾壳体相同,在钢圈上均匀分布固定橡胶密封圈的螺栓孔,将橡胶密封圈用压板固定安装,在盾构机掘进过程时,可避免砂浆进入密封刷的空隙,同时也起到了良好的防水作用(图1)。

在盾尾密封刷安装前,把密封刷直接浸泡在加热溶化后的油脂中,使其内部全部充满油脂,可有效地阻止水泥砂浆进入密封结构。针对盾构机在拼装过程中计算机提示管片拼装位置错误信息问题,采用人工计算和曲线及直线拼装模式法可有效解决。

Figure 1. The sketch of shield tail seal device图1. 盾尾密封装置示意图

6. 结语

通过分析掘进过程中盾尾涌水、涌砂及密封刷损坏等诸多原因,对设计缺陷及操作进行改进,可有效地解决盾尾密封在高水压强透水地层环境下掘进施工的技术难题。在金陵石化长江盾构隧道施工中,掘进2000 m,未出现盾尾涌砂、涌水,为盾构掘进施工创造了良好的安全工作环境。隧道贯通,盾构机吊装出井后对盾尾密封进行检测,所有密封刷磨损量均小于20%,按使用寿命计算还能继续使用500 m以上。

[1] 李胜新, 刘广仁, 张平. 盾构法隧道掘进中盾尾密封涌水、涌砂防治技术[J]. 石油工程建设, 2009, 35(2): 79-80.

[2] 朱祖熹. 盾构法隧道的盾尾防水密封与盾尾密封油脂[J]. 中国建筑防水, 2009, 30(7): 2-6.

[3] 汪名鹏. 南京上游过江通道盾构隧道段岩土工程评价[J]. 西部探矿工程, 2008, 20(8): 188-191.

[4] 郑永军. 施工测量技术在盾构法电缆隧道中的应用研究[J]. 矿山测量, 2016, 44(2): 21-24.