油气田地面非金属管道现场监检测技术

,,,

(中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077)

0 引 言

非金属管道由于不发生腐蚀,而且设计寿命长,因此成为治理传统金属管道腐蚀问题的一个有效手段;此外由于非金属管道质量轻、管道内壁光滑,具有安装和运输方便、水力摩阻因数低、耐磨损和不易结蜡结垢等优点,因此已被广泛应用于国内各大油气田。

1 非金属管道应用现状

非金属管道在国内地面油气田的应用情况可以2010年为界划分为两个时期。2010年以前,油田用户尝试使用非金属管道解决日益严重的钢管腐蚀问题,此时期的非金属管道种类少且用量有限,缺乏相应的产品检测标准,产品质量参差不齐,市场较为混乱。2010年以后进入非金属管道的快速发展时期,此时期的管道种类增多,产品的标准体系已经初步建立,市场行为基本规范,同时油田用户也开始关注耐腐蚀性能之外的其他功能性。目前,在现有标准体系的指导下,非金属管道的选材、设计、制造、施工和验收等服役前期阶段已经规范化[1],而且现有的失效分析水平已经能够甄别出对应于制造与施工阶段的事故原因[2],然而目前针对非金属管道服役阶段开展的工作却很少。长期以来非金属管道都被认为是不腐蚀且免维护的,事实上虽然非金属管道不会发生由腐蚀引起的管壁穿孔和减薄,但是随着服役时间的延长,高分子材料的性能(内部结构和力学性能等)在输送介质、温度和载荷的共同作用下会发生变化,这将导致非金属管道的承压能力逐渐降低,进而造成管道失效。因此,及时掌握非金属管道的状态对于可靠服役和安全生产都具有重大意义。但是目前的现状是:对非金属材料在油气介质中的性能变化机理还处于研究阶段,没有明确对应于管材性能退化的表征参数;而且由于二者材料特性的显著差别,非金属管道无法直接采用金属管道的无损检测技术。因此,对于非金属管道而言,尽管可以在选材阶段进行材料的介质相容性评价,可以对现场取样进行长期静水压试验以校验其承压能力,但是这并不能获得管道性能的变化趋势也不能预测管道的剩余寿命。

目前,缺乏现场监检测技术已成为制约非金属管道应用的技术屏障,为了保证非金属管线的安全运行,有必要开展相关研究。除此之外,非金属管道的监检测工作也是一种有效的完整性管理措施,可以及时了解管道的状态,从而为后期建立管道失效模型和剩余寿命预测提供依据。因此,在地面油田应用的各类非金属管道中,选择用量最大的“玻璃钢管”和发展最快的“增强热塑性塑料复合管”为对象,从材料和结构相似的角度出发,借鉴其他领域的成熟技术,探讨开展非金属管道监检测技术研究的可行性。

2 玻璃钢管

玻璃钢管(Glass Reinforced Plastic,GRP),是我国油田最早应用的非金属管道,用量也最大,占非金属管道总量的半数以上。玻璃钢管的基体使用热固性树脂(如,环氧树脂),增强材料为玻璃纤维,经缠绕成型和高温固化后得到成品。玻璃钢管道的管体不分层,单根管道长度固定,属于刚性管道。目前,油田使用的玻璃钢管道主要采用螺纹连接,即在管体两端分别预制内外螺纹,现场将单根管子依次首尾相连形成管道。由于连接时在螺纹处涂抹了固化型的密封脂,因此这种连接形式是不可逆的,若施工质量不合格,如试压时发现接头部位有渗漏甚至分离,只能将此接头切除,随后在截断处两端的管体上现场制作外螺纹,再通过短节实现修复连接。

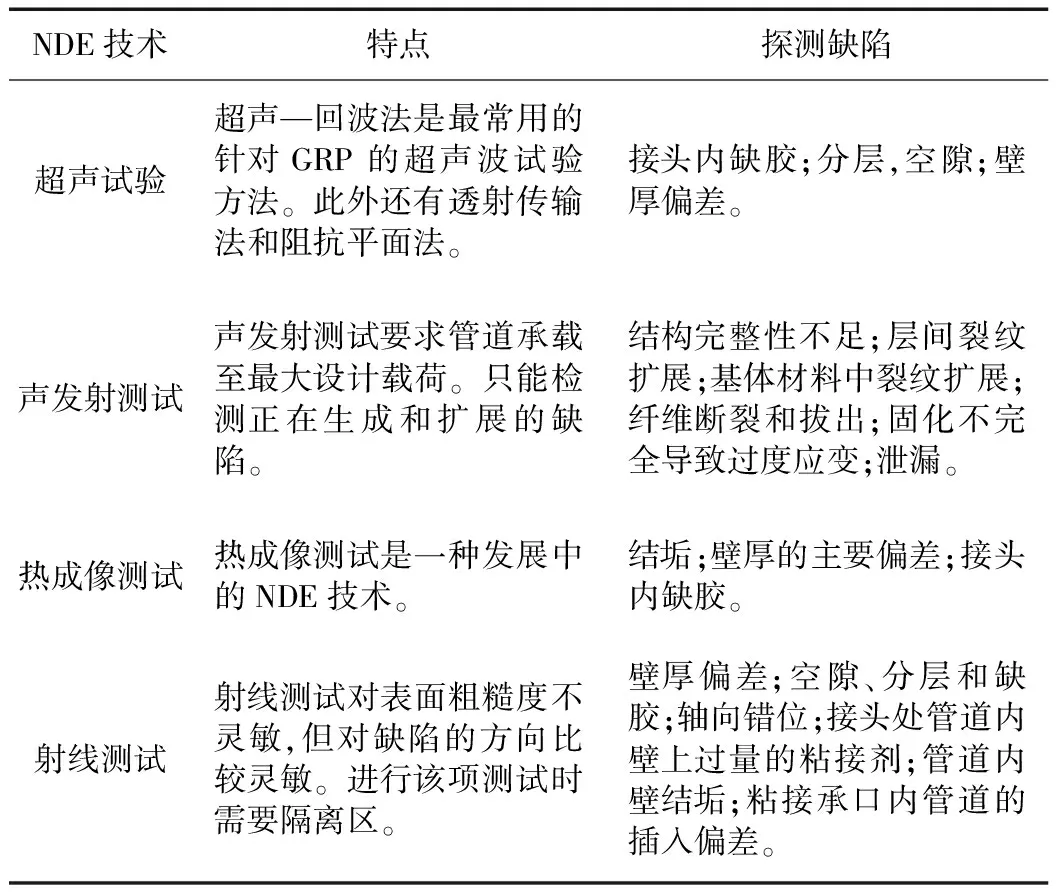

玻璃钢管在国外已有成熟的应用,并建立了标准体系,其中标准ISO 14692-4:2002(已等同转化为GB/T 29165.4-2015)在附录E中给出了玻璃钢管的无损探伤(NDE)方法,用于管道安装后的质量检验。见表1对玻璃钢管道而言,成熟的无损检测技术有超声波技术和射线技术,但是从适合现场应用、环境保护和人员安全等角度考虑不建议采用射线测试;而声发射技术和红外热像技术虽然有着良好的发展前景,但目前尚不成熟。

表1 玻璃钢管无损监测方法[3, 4]

玻璃钢管道虽然属于复合材料,但是其管体内部的结构单一,没有明显的分层或独立的增强单元,因此可以将其视为均质的,与之相似的结构有风电领域的叶片。现在几乎所有的商业级风力发电机叶片均采用复合材料为主体,叶片是一个复合材料制成的薄壳结构;大部分复合材料叶片采用的是玻璃纤维增强不饱和聚酯树脂体系[5]。由于风电叶片的材料、结构特点都同玻璃钢管类似,而且同样具有体积大、服役时间长、服役环境复杂的特点,因此风电叶片使用的无损监检测技术具有很高的参考价值。有学者[6]比较了风电叶片的各类无损检测方法,提出:超声波检测技术适用于叶片安装前的静态检测,红外热成像检测技术比较适用于叶片的现场检测,声发射检测技术比较适用于叶片服役过程的动态监测。

超声脉冲回波法是通过分析传感器接收到的反射波信号进行缺陷识别,如果叶片中存在气泡、分层等缺陷,都将会引起超声波的衰减。脉冲回波法有A、B、C三种扫描检测方式,用于复合材料检测时通常为C扫描显示检测,C扫描显示直观且速度快,易于缺陷的分析判断。Force Technology公司开发的用于叶片缺陷检测的移动式超声扫查仪ASM-46和ASM-57具有一个大型的扫描探头,具有较高的检测效率,可以分别对处于水平和垂直状态的叶片进行检测,一支40 m长的风电叶片完全检测仅需20 min,在叶片生产车间应用该仪器,可以很好地对叶片主要结构区域的缺陷进行检测,操作使用也比较方便[7]。由于常规超声技术,受到探头尺寸的限制,无法实现大面积的快速扫查,而且数据判读和缺陷检出率受人为因素影响较大,而超声相控阵技术可以克服上述缺点。超声相控阵换能器由多个相互独立的阵元组成,按一定的规则和时序用电子系统控制激发各个阵元,使阵列中各单元发射的超声波叠加形成一个新的波阵面。同样,在反射波的接收过程中,按与发射相同的规则和时序控制接收单元的接收并进行信号合成,再将合成结果以适当形式显示。超声相控阵系统主要有两部分组成,即超声阵列换能器和电子控制系统。通过电子系统控制超声相控阵换能器中各阵元的相位,从而获得合成波束,实现动态聚焦和高速扫查[8]。Olympus公司开发了基于超声相控阵技术的检测装备,大量的研究和实验结果证明[9]:使用超声相控阵技术可以快速准确地检测风电叶片内部缺陷,包括玻璃纤维外壳内部的分层和干丝缺陷,以及玻璃纤维外壳和内部支撑结构之间的脱粘缺陷,其优势包括直观C扫描成像、检测效率高、易于存储记录等诸多优点,因而在风电制造行业有着广泛地应用前景。

声发射是指伴随固体材料在断裂时释放储存的能量产生弹性波的现象。声发射检测方法是通过接收和分析材料的声发射信号来评定材料性能或结构完整性的无损检测方法,探测到的能量来自被测物体本身,是一种动态非破坏检测技术。声发射技术可有效的检测出叶片裂纹等缺陷,虽然该方法与超声波法相比,在检测静态叶片品质方面没有优势,然而由于该技术对被检件的接近要求不高,因而比较适用于在役风机叶片的实时监测,采用多传感器长距离布置的方式,能够接收到叶片在运行过程中所产生的声发射信号,通过后处理可以获得损伤部位的动态信息[6]。近年来,国外相关学者相继开展了声发射技术在风电叶片早期损伤预报和结构健康监测方面的应用研究,国内在该领域处于起步阶段,有学者[10-14]针对叶片材料的层间开裂、层间剪切、压缩损伤、拉伸损伤、弯曲损伤等进行了系统研究,获得了不同损伤模式对应的声发射的幅度、能量、撞击、上升时间、持续时间和基数等特征参量,这些特征参量是风电叶片复合材料声发射检测中判定复合材料结构的损伤破坏程度的依据。

红外无损检测是一种利用物体的热属性,通过观测、记录、分析和处理被检对象红外辐射及其变化的差异性来实现对物体表面下结构或缺陷进行检测的方法。红外无损检测通常根据是否采用热激励分为主动式红外检测和被动式红外检测。在主动式红外无损检测实验中,需要根据缺陷位置、大小、类型选择不同的热激励方式,在被动式检测中则利用其自身辐射信息来进行检测[15]。此方法属于非常规检测方法,但由于其具有操作安全、灵敏度高、检测效率高等诸多优点,近几年受到广泛关注。目前虽然红外热成像检测技术能够检测出玻璃纤维叶片的几种典型缺陷,但对于缺陷的检出和定性分析有一定难度[6]。所以,该方法在应用方面还有待进一步研究。

由上述对比可知,在三种检测手段中超声波检测技术最为成熟,其中又以超声相控阵检测技术最有可能实现玻璃钢管的现场检测。但是商业化的通用设备无法获得满意的检测结果,需要针对玻璃钢管的材质和结构特点研制专用设备、开发相应的数据处理算法。而且开发检测方法时应着眼于油田现场应用,设备需要便携化,应不需要水浸等复杂的配套条件。此外玻璃钢管外部常采用发泡聚氨酯的“黄夹克”保温层,现场铺设时仅有接头部分外露,待试压合格后再进行保温层补口,而在实际应用中接头部分也是一个薄弱环节,因此在现阶段应重点开发针对接头部位的检测技术。

3 增强热塑性塑料复合管

增强热塑性塑料管(Reinforced Thermoplastic Pipe,RTP),国内又称为柔性复合管、柔性复合高压输送管等。具有多层结构,主要由聚合物内衬层、增强层、外保护层构成。聚合物内衬层通常采用聚乙烯树脂,也可以采用交联聚乙烯树脂、聚偏氟乙烯树脂或其他高分子聚合物树脂;增强层为聚合物内衬层上编织或缠绕的涤纶长丝、芳纶长丝、超高分子量聚乙烯长丝或钢丝绳/带等;外保护层采用聚乙烯树脂。RTP管管体采用多层结构,层与层之间可粘结为一体也可以相对独立,管体柔性可盘卷,单根管道长度大。RTP管在国内是近十年发展起来的产品,由于其结构具有很高的可设计性,因此受到极大关注,目前已成为用量仅次于玻璃钢管的非金属管,并已开始尝试应用于高温、高压、含硫等苛刻环境的油气介质输送。由于RTP管管体为多层结构,而且其承载的结构层位于管道环空内(内衬层和外保护层之间的空间),这使得现阶段尚无适用的无损检测手段。

在海洋石油领域使用的柔性立管,其结构同RTP管极为相似,属于多层的柔性管道。由于服役环境苛刻,且失效后的损失极高,因此柔性立管采用了多种在线监测手段:如激光漏点探测、涡流、磁致应力、超声波、环空排气监测、过度变形检测、声发射、光纤等。在这些测试技术中,光纤技术可对管体环空内的应变、温度、压力和存在的气体进行监测,而且已有商业应用,如NKT开发的应变、温度、压力和气体传感光纤,以及Schulemberger和Technip基于反向散射光分析技术开发了分布式温度传感器[16]。柔性立管的光纤监测是通过在管道制造阶段将光纤植入管体实现的,植入方式有两种[17]:将包裹金属外壳的光纤随同铠甲线一起编织进入管体,或先将空外壳编织进入管体随后再将光纤“泵入”。

目前国内已经有厂家实现了在RTP管中植入动力和信号线缆,用于井下服役。由此分析,通过将测试光纤植入RTP管的结构层内,即可制造出具备自监测功能的新型RTP管,实现在服役期间对管体环空内的温度、应力以及气体组分的监测。然而实现这一想法却面临一些障碍:

1)尽管RTP管的单根长度可以达数百米,但是为了便于运输、安装和更换,实际产品的单根长度多在几十米,这必然会增加整条管道中的接头数量,如何保证接头位置的信号连接将是一个技术难题。

2)如有管道破损,修复后如何重新连接管体内的光纤。

3)目前国内的地面油田都在力求降低开采成本,这就要求管道的价格不能在现有的水平上有大幅度的增加,这必然会限制新型RTP管及其配套的监测装备的研制和推广。

4 结 语

综上所述,开发地面油气田用非金属管的现场监检测技术具有重大的科研和现实意义,同时也是不能可回避的。就现阶段而言,首先可以通过借鉴其他领域的现有技术,针对各类非金属管材研发监检测技术,以确保管道的现场施工质量,并能够在实际服役过程中及时发现和准确定位失效;其次,还应持续开展非金属材料性能退化的机理研究工作,在确定直接表征管材性能的参数上取得突,进而开发出有效的现场监检测技术,为真正实现非金属管道剩余寿命预测奠定基础。

[1] 齐国权, 李鹤林, 李循迹, 等. 油田非金属管国内标准的发展与应用[J]. 油气储运, 2014, 33(10): 1029-1033.

[2] 李循迹, 李厚补, 常泽亮, 等. 油田集输用塑料合金复合管管体爆裂分析[J]. 失效分析与预防, 2014, 9(5): 275-279.

[3] ISO. Petroleum and natural gas industries-Glass-reinforced plastics (GRP) piping- Part 4: Fabrication, installation and operation: ISO 14692-4[S]. Switzerland: ISO, 2002: 47-50.

[4] 戚东涛, 魏斌, 李循迹, 等. 石油天然气工业 玻璃纤维增强塑料管 第4部分:装配、安装与运行: GB/T 29165.4[S]. 北京: 中国标准出版社, 2015: 39-41.

[5] 戴春晖, 刘钧, 曾竟成, 等. 复合材料风电叶片的发展现状及若干问题的对策[J]. 玻璃钢/复合材料, 2008, (1): 53-56.

[6] 刘双, 胡斌, 贺铸, 等. 风机叶片缺陷的无损检测方法比较与评价[J]. 无损检测, 2015, 37(3): 47-51.

[7] 羊森林, 赵萍, 王锋, 等. 大型风电叶片缺陷及其无损检测技术研究[J]. 东方汽轮机, 2012, (1): 26-34.

[8] 詹湘琳, 蔡玉杰, 刘岱, 等. 飞机复合材料超声相控阵检测信号处理研究[J]. 航空制造技术, 2014, (19): 58-62.

[9] 王晓宁, 刘沛. 玻璃纤维结构风电叶片的超声相控阵检测方法研究[J]. 无损探伤, 2014, 38(5): 8-13.

[10] 李亚娟, 周伟, 刘然, 等. 风电叶片复合材料层间开裂声发射监测[J]. 河北大学学报(自然科学版), 2014, 34(2): 219-224.

[11] 张晓霞, 戚海东, 王芳, 等. 风电叶片复合材料层间剪切破坏声发射监测[J]. 工程塑料应用, 2012, 40(8): 77-80.

[12] 周伟, 张晓霞, 韦子辉, 等. 风电叶片复合材料压缩损伤破坏声发射监测[J]. 工程塑料应用, 2011, 39(11): 61-64.

[13] 周伟, 孙诗茹, 冯艳娜, 等. 风电叶片复合材料拉伸损伤破坏声发射行为[J]. 复合材料学报, 2013, 30(2): 240-246.

[14] 周伟, 马力辉, 张洪波, 等. 风电叶片复合材料弯曲损伤破坏声发射监测[J]. 无损检测, 2011, 33(11): 33-37,45.

[15] 岳大皓, 李晓丽, 张浩军, 等. 风电叶片红外热波无损检测的实验探究[J]. 红外技术, 2011, 33(10): 614-617.

[16] LOBACK R, MATOS BB, RAPOSO CV, et al. Flexible pipe integrity analysis using event trees[C]//Offshore technology conference, 3-6 May 2010, Houston, Texas, USA. DOI: http//dx.doi.org/10.4043/20604-MS.

[17] NOTT P, MCNAB J, FEMANDO U, et al. The development of a fiber-optic based breach detection system for flexible pipe[C]// Asme 2013 32ndinternational conference on ocean, offshore and arctic engineering, 9-14 June 2013, Nantes, France. DIO:10.1115/OMAE2013-11202.