1 000 MW核电机组再循环管道振动分析及治理

,

(1.深圳中广核工程设计有限公司常规岛与公用设施所,广东 深圳 518116;2.深圳中广核工程设计有限公司核岛系统所,广东 深圳 518116)

0 前言

核电与水电、火电一起构成世界能源的三大支柱,在世界能源结构中占有重要的地位[1]。国内某1 000 MW核电机组型号为CPR1000压水堆核能发电机组,采用半转速(1 500 r/min)汽轮发电机组技术。该机组设有凝结水最小流量再循环管线,该管线功能是将凝结水通过调节阀返回到凝汽器,调节阀一般在启动或者低负荷情况下或者在汽机甩负荷时打开,以维持凝结水泵以及轴封冷却器的最小流量,防止凝结水泵汽蚀,凝结水再循环管线振动过大不仅会降低管道和设备的使用寿命,危及管道和设备的使用安全性,进而影响机组正常启动和安全运行。

很多学者对火电机组管道振动进行了研究,结果表明:进气规律与阀门实际流量特性不匹配、支吊架设置不合理、阀门内漏等是造成管线振动的主要原因[2-6]。对核电机组管系的振动研究较少,且由于核电机组相关参数与火电机组差别较大且其安全性要求更高,因此,有必要针对其进行深入的研究,以保证核电机组的合理设计和经济运行。

1 管道振动的诊断与分析

1.1 振动现象介绍

该机组再循环管线材质为20+Cr合金钢,规格为φ508x16,热试首次启动水温为28℃,正常启动水温为46℃,阀门开度为80%,在调试阶段,凝结水再循环管线及气动调节阀振动剧烈,阀门气动执行机构顶部摇摆、手轮剧烈振动,阀门本体及阀门前后管道存在高频振动。且阀门后有很大的噪声,振动导致多个阀门部件损坏:(1)调节阀压力表外壳被振掉;(2)盘根螺栓松动;(3)放大器、气源管左右晃动;(4)阀位反馈端子从反馈板振掉,导致无法显示阀位反馈。为了准确分析并找出管线振动的根本原因,对阀门及附近管道在不同阀门开度工况下振动情况进行测量,测点分布示意图如图1,各测点的振动数据见表1。

图1 再循环管线测点分布图

表1调节阀所在管线振动测量数据(改造前)

测点位置测点方向各阀门开度下的振动速度/mm·s-145%50%57%65%70%测点1与地面垂直10.8941.5740.8560.566测点1与地面平行8.614.7812.4659.3551.46测点2与地面垂直12.8614.3218.3816.3426.7测点2与地面平行10.2311.3810.9513.1114.5测点3与地面垂直20.4730.1247.2346.0938.87测点3与地面平行10.5311.7211.2413.6511.59测点4与地面垂直//5.4//测点4与地面平行//30.8//测点5与地面垂直//18.3//测点5与地面平行10.610.410.81211.24测点6与地面垂直11.214.217.819.718.72测点6与地面平行8.348.4710.210.510.95

注:表格中为斜杠的代表实测中未读取到有效数据。

由表1可知,阀门开度的变化对管线振动影响较大,由此可以判断,再循环管线的振动与管道内流体流量有关。根据规范要求[7],对于碳钢管道振动速度合格标准为V<20 mm/s,优秀标准为V<12.4 mm/s。现场实测峰值达66 mm/s,严重超出规范要求。

振动超标主要集中在阀门本体及阀门至凝汽器之间的管道,初步判断管线振动主要是由于管线流量及调节阀开度变化引起管道中介质流速和压差发生变化,从而造成流体的不稳定流动,流体的高速流动呈现湍流状态,经过阀门时形成湍流漩涡、发生气蚀,对管道和阀门产生激振力,当激振频率等于或者接近管道固有频率时会产生共振。

1.2 振动问题分析

管道及其支吊架、阀门和与之连接的凝汽器构成了一个机械结构系统,分析管系振动需要从两个振动系统分析:一是管道的结构系统,即从管道及其支吊架布置来分析其对振动的响应;二是流体系统,即从流体研究的角度来确定流体变化规律。为了准确分析引起管线振动的原因,主要从以下三个方面对该管线振动问题进行分析:(1)调节阀布置情况;(2)管道及支吊架布置;(3)流体系统分析。

1.2.1 调节阀布置情况

根据规范要求[8],对于存在两相流动的管系调节阀的位置宜接近接受介质的容器布置,如果条件允许调节阀应直接与接受介质的容器连接。该管线考虑凝汽器设备焊接的要求,调节阀与凝汽器之间管道直段长度仅为300mm,调节阀布置满足规范要求。

1.2.2 管道及支吊架布置

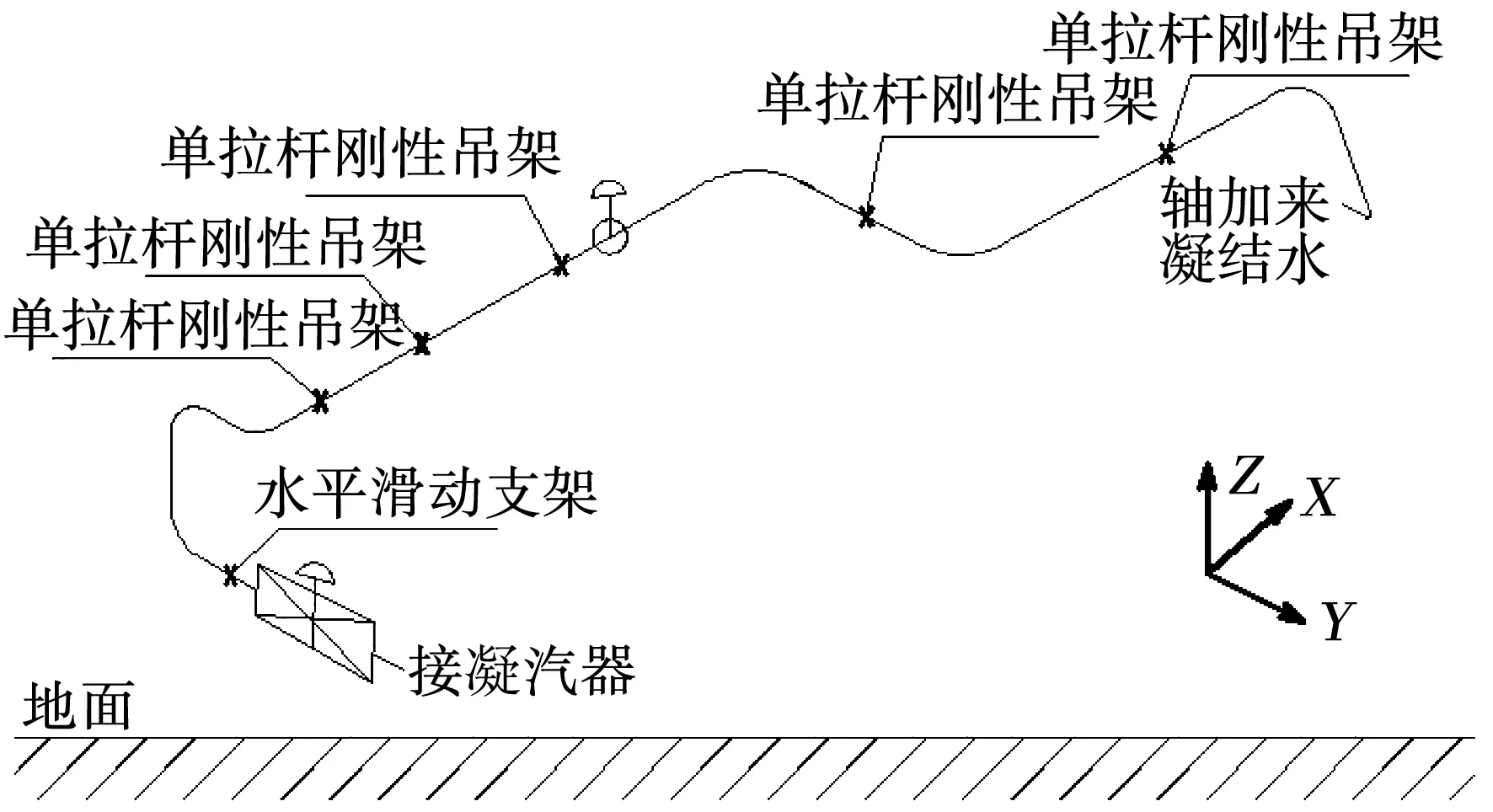

该管系支吊架设计时只进行了静态计算,静态计算结果显示一次应力、二次应力均满足规范要求,未考虑两相流管道实际运行中的动态特性,且该管系中除靠近阀门的支架为滑动支架外,其余全部为单拉杆刚性吊架(支架布置示意图详见图2),以上两种支架只起承载作用,约束管道垂直方向运动,而无限制管道水平位移作用,大大降低了管道的刚度,所以再循环管线管道支架设计不合理、管道刚度小、是导致管道振动的原因之一[9]。

图2 振动剧烈管段管道及支架示意图

1.2.3 流体系统分析

凝汽器厂家在多孔管设计完成后,提给阀门设计方的多孔管入口压力为0.2 MPa.a(即调节阀后压力,由于阀门距离多孔管很近,管道压损可忽略),阀门厂家以此进行阀门选型,选择两级降压阀笼,其降压能力仅能刚好满足阀后0.2 MPa.a的要求,随着设计的深入凝汽器厂家多孔管设计中进行了结构优化,最终多孔管的实际压力小于0.2 MPa.a,阀门却没有做相应修改,所以造成阀后压力的下降低于介质温度的饱和蒸气压,介质汽化,闪蒸分解出气体,形成气液两相流。此压力冲击波作用在阀芯或者阀座金属表面,气泡破裂,引起振动和噪音,阀门开度随流量变化而变化,在开度为45%时,流量及流速小,气蚀、振动轻微。随着通过阀门的流量增加,流体流速加大,产生气蚀和振动能量增加,因此阀门开度越大振动越剧烈。

2 管道振动治理方案

对于管系振动一般的处理思路有以下三方面:避振、减振、消振。避振主要是在管线最初设计阶段通过合理的设计,避开所有可能导致振动的因素,而减振和消振则是对于已安装运行后的管系通过充分的分析,采取合理的治理措施使振动减小到合理范围或彻底消除。由于该管线调阀及管线走向已确定,再重新进行阀门选型或者更改管线走向,工期较长,严重影响机组运行经济性。结合振动原因分析结论只能通过在适当位置设置刚性约束和消除介质气蚀两个途径解决。

2.1 支吊架改造

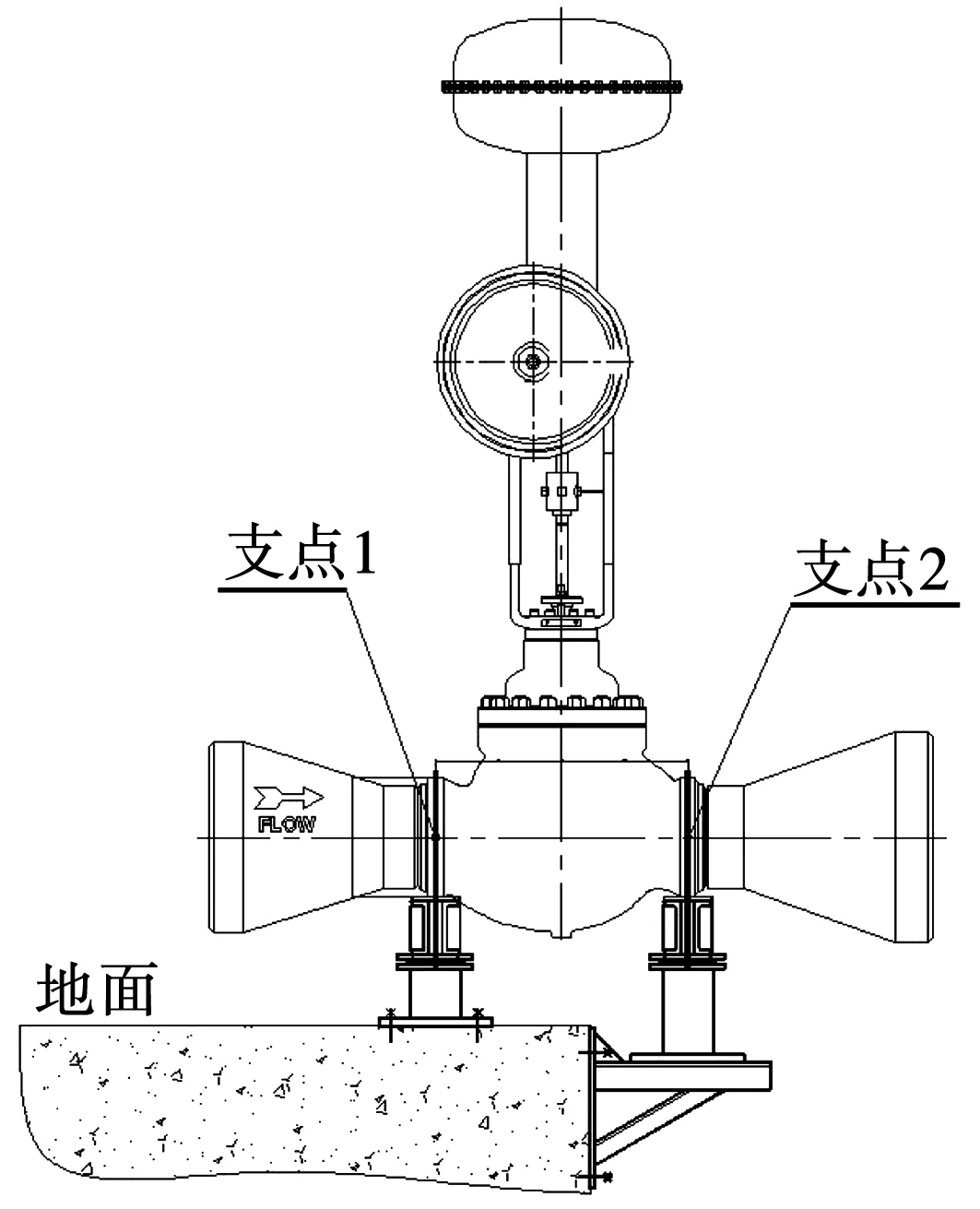

通过合理设置支吊架,可以调整整个管系的刚度、固有频率从而避开管道共振,根据振动原因分析及现场实际情况,采取在确保管道热膨胀正常和系统应力合格的前提下,阀门两侧加设限位支架,增加管道系统刚度,避开激扰力的频率,以减小管道振动幅度,控制管道振动,调节阀两侧增加支架示意图如图3。

图3 调节阀增加支架示意图

2.2 流体系统改造

由于调节阀后压力无法满足要求的压力条件,产生气蚀造成振动和噪声,需要对调节阀后压力进行憋压,以保证调节阀后的压力满足0.2 MPa.a的条件,考虑电厂运行经济型,调节阀更换短期内无法实现,增设节流孔板是现阶段解决气液两相流最常用且简单有效的措施[10]。

小修结束后,机组正常运行时,对治理后的振动情况进行了测试,振动治理后测量结果见表2。结果显示:再循环管系治理后,振动情况明显改善,在测试的各阀门开度下,振动速度最大值仅为7.63 mm/s,全部达到规范要求的优秀级别,完全满足机组安全运行的要求。

3 结论

(1)在管系设计中不仅考虑管道的静态特性进行静态分析,建议进行必要的动态分析,合理设计支吊架,在合适位置设置限位装置,以提高管道固有频率,避免共振。对于可能出现两相流的管道进行必要的流体分析,实际运行中保证各项参数与设计值一致避免出现气蚀。

表2调节阀所在管线振动测量数据(改造后)

测点位置测点方向各阀门开度下的振动速度/mm·s-145%50%57%65%70%测点1与地面垂直6.444.596.365.795测点1与地面平行6.825.115.434.894.5测点2与地面垂直5.856.04/6.767.58测点2与地面平行3.294.65.145.295.55测点3与地面垂直3.133.686.446.836.35测点3与地面平行5.375.756.915.596.37测点4与地面垂直343.944.653.63测点4与地面平行434.14.766.38测点5与地面垂直5.744.77.246.548.33测点5与地面平行5.14.246.15.225.53测点6与地面垂直4.655.875.576.36.59测点6与地面平行4.935.557.087.057.63

注:表格中为斜杠的代表实测中未读取到有效数据。

(2)通过现场实测数据对某核电机组再循环管线进行振动分析并制定合理的改造方案,治理投运

后的振动幅度明显减小、噪声消除,实测振动速度全部达到优秀级别,保证了机组的安全运行,提高了机组的效率,节约了能源。同时,该方案简单可行、成本较低、效果良好,具有较强的可推广性。

[1]王新新.新时期我国核电发展现状及对策分析研究[J].节能技术,2010,28(1):60-64.

[2]宋崇明,刘娇,马世喜,等.亚临界330 MW供热机组汽轮机高调门大幅高频摆动问题的分析及解决[J].节能技术,2012,30(6):527-531.

[3]唐璐,李英,等.1 000 MW超超临界机组凝结水再循环管道振动原因分析及治理[J].电力科学与工程,2011,2(27):72-74.

[4]王鹏,曹海,等.托电8号炉主蒸汽管道振动治理[J].华北电力技术,2009(增刊):4-6.

[5]覃俊挺,杨大高,甘东成.330 MW机组给水管道振动原因分析及处理[J].广西电力,2010,33(1):63-64.

[6]张都清,张广成,等.电厂中汽水管道的振动原因及对策[J].山东电力技术,2006,1(147):56-57.

[7]DL/T1103-2009.核电站管道振动测试与评估[S].北京:中国电力企业联合会标准化中心,2009.

[8]GB50764-2012.电厂动力管道设计规范[S].北京:中国电力企业联合会标准化中心,2012.

[9]DL/T1113-2009.火力发电厂管道支架验收规程[S].北京:中国电力企业联合会标准化中心,2009.

[10]毛庆,姜乃斌.孔板诱发管道流致振动相应的计算方法[J].核电动力工程,2009,3(30):22-26.