焦炉荒煤气显热深度回收热力计算分析

,,,,

(1.上海理工大学 能源与动力工程学院,上海 200093;2.上海宝钢节能环保技术有限公司,上海 200093)

0 引言

在炼焦过程中,从焦炉炭化室逸出的荒煤气温度高达650~850℃,其携带显热约占焦炉输入能量总额的36%,就焦炉产物带出热量而言,荒煤气显热居第二位,仅略低于红焦炭显热。目前干熄焦技术已经成熟应用,红焦炭显热已实现高效回收利用,对于荒煤气显热的回收,多年以来,国内外相关学者进行了大量的研究,并取得了显著成果,形成了一系列的荒煤气显热回收技术,例如上升管汽化冷却技术、导热油夹套技术、氮气夹套技术、热管式换热技术及余热锅炉技术等。这些技术采用的主要的换热结构主要有三种形式:夹套管式、余热锅炉、热管,其中夹套式和热管式结构布置方便,造价较低,但存在由于受热面布置空间小、受热面易结焦等导致热回收效率低的问题,余热锅炉结构尽管能够解决受热面布置空间不足及易结焦的问题,但存在由于沿程管路较长散热损失严重以及结构改造成本较高等问题,因此,至今未形成一个成熟、高效的回收方案[1-3]。

本文针对由于热回收装置受热面布置空间不足,导致荒煤气显热得不到充分回收,因而热回收效率较低的问题,提出了一种荒煤气显热深度回收方案,并进行热力计算,为工程实践提供技术和理论支持。

1 荒煤气显热深度回收方案

针对受热面布置空间不充分,在不影响系统运行的前提下,采用组合式高效换热结构强化换热系数,增加换热面积,进行荒煤气的显热深度回收。系统由上升管、桥管、下降管三段式结构,从设计的成熟性和换热是否高效考虑,上升管换热结构采用复合夹套管式结构形式,下降管采用多层膜式壁结构形式。在上升管夹套管换热结构的基础上增加下降管多层膜式壁换热结构,增加了换热面积且强化了换热系数以实现荒煤气显热深度回收,结构示意如图1。另外,在低温换热段即下降管热回收段采取镍涂层、喷氨等除焦措施以防受热面结焦影响热回收系统运行。而上升管夹套管式换热器的应用已经相当成熟,故本文仅研究多层膜式壁换热器在下降管对荒煤气显热深度回收。

图1 荒煤气显热回收系统装置示意图

本文下降管采用三层膜式壁换热结构,三管圈采用等间距,内管圈形成的空间上部用堵板堵住,荒煤气从三层膜式壁形成的环形空间流过,故外圈水冷壁和内圈水冷壁单面受热,而中管圈水冷壁为双面受热。另外,在下降管段荒煤气侧管壁使用镍涂层,且在下降管段的荒煤气入口安装氨水喷淋装置,用以清除凝析的煤焦油,以保证显热回收系统持续运行,下降管换热装置入口横截面(A-A)如图2所示。

图2 下降管换热装置入口横截面结构示意图

2 荒煤气显热深度回收热力计算

2.1 热力计算总体思路

系统通过在上升管换热器的基础上增加了下降管多层膜式壁换热器和除焦装置,以保证将荒煤气降到更低的温度,回收更多的热量。由于桥管采取有保温措施且无换热装置,本文计算时,假设桥管绝热,因此将上升管出口荒煤气温度作为下降管荒煤气入口温度。下降管给水方式为从除氧器出来的水补入汽包,与汽包水混合,然后混合后的汽包水逆流给入下降管,产生的汽水混合物由下降管出口返回汽包进行汽水分离。热力计算过程是基于能量守恒方程和传热方程进行的,热力计算流程如图3所示。

在热力计算过程中,需要进行两次的迭代计算,包括管壁温度的迭代计算和荒煤气出口温度的迭代计算。在迭代过程中,先保证荒煤气侧放热量和总的传热量误差在1%以内之后再去进行管壁温度的迭代计算。

图3 计算流程图

2.2 计算过程

经过上升管换热器后流量为400 Nm3/h、入口温度为535℃的荒煤气进入下降管换热器继续换热,热力计算初始数据如表1。

表1下降管段热力计算初始数据

名称/单位符号数值下降管外管圈中心直径/md0.45管圈间距/ms0.02换热高度/ml1.5换热管外径/mdo0.025换热管内径/mdi0.02荒煤气入口温度/℃Tg535工质压力/MPap1.9下降管工质入口焓/kJ·kg-1ii874工质密度/kg·m-3ρs230.4工质的定压比热/kJ·(kg·℃)-1cp3.28工质导热系数/W·(m·℃)-1λs0.66工质运动粘度/Pa·sμ0.153×10-6管壁导热系数/W·(m·℃)-1λb42下降管工质进口过冷度/℃△t5除氧器给水温度/℃T0104给水量/t·h-1qw5.85排污率/[%]D排5热损失系数/[%]η损2

2.2.1 荒煤气热物性参数计算

热力计算过程中将荒煤气进出口平均温度作为荒煤气定性温度/℃,荒煤气热物性参数采用文献[4]中计算数据的拟合公式:

焦炉荒煤气粘度的计算公式为

μ(t)=(9.195 26+0.022 18t-1.142 93×10-5t2+4.131 31×10-9t3)×10-6

(1)

焦炉荒煤气导热系数的计算公式如下

λ(t)=(6.006 67+0.017 91t)×10-2

(2)

焦炉荒煤气比热容的计算公式如下

Cp(t)=5.725 14+0.002 44t-1.642 86×10-7t2

(3)

焦炉荒煤气密度计算公式如下

(4)

焦炉荒煤气焓值的计算公式如下

I(t)=38.114 5+7.394 16t+0.002 99t2

(5)

2.2.2 荒煤气侧传热计算

荒煤气侧对受热面的传热包括对流传热和辐射传热。

假设荒煤气出口温度为tg2/℃,则由热平衡方程,荒煤气对受热面放热量为

(6)

式中qm——荒煤气流量/Nm3·h-1;

对于辐射传热:

假设下降管管壁灰污层平均温度为tb/℃。

根据气体辐射的特点和辐射热交换方程式,可推导出焦炉内荒煤气对受热面的辐射传热量[5-6]

(7)

式中εg、εb——气体、固体壁面的黑度,查得εg=0.209、εb=0.8;

tg、tb——气体,固体壁面的温度/℃;

Ag——气体在壁面温度下的吸收率(简化计算中Ag=εg、b,即等于气体在壁面温度下的黑度,查得εg、b=0.236)[7-8]。

对于对流换热

下降管受热面结构同时具有夹套管特点又具有膜式壁特点,其对流传热系数为[7]

(8)

式中D2——套管内径;

D1——套管外径。

d2=D2-D1,且使用条件D1/D2>0.2。

同时存在辐射和对流,以辐射传热系数α1f的形式表达辐射交换,有

q1f=α1f(tg-tb)

(9)

式中tg、tb——气体和固体的平均温度/℃。

则荒煤气侧的总换热系数α1表达式可以表示为

α1=α1d+α1f

(10)

荒煤气侧的传热方程为

(11)

式中A——下降管荒煤气侧换热面积/m2。

则由式(11)可得荒煤气侧管壁灰污层温度为

(12)

α1——荒煤气侧的换热系数(为对流换热系数和辐射换热系数的总和)/W·(m2·℃)-1。

荒煤气显热回收系统总的热回收效率

(13)

式中h1——上升管进口荒煤气焓值/kJ·kg-1;

h2——下降管出口荒煤气焓值/kJ·kg-1。

2.2.3 工质侧传热计算

当换热工质处于单相时,圆管中的对流换热系数为[6]

(14)

式中d2——圆管内径;

实验验证范围Re=104~1.2×105,Pr=0.7~120,l/d2≥60。

当换热工质处于沸腾状态时,圆管内对流换热系数采用以下计算方法[5]

(15)

αpf=2.2×(P0.14+1.83×10-4×P2)×q0.7

(16)

式中αpf——流体沸腾时的换热系数/W·(m2·℃)-1;

αdl——单相流体换热系数/W·(m2·℃)-1;

按照式(14)计算;

p——工质压力/MPa;

q——工质的壁面热负荷/W·m-2;

其适用范围为:p=0.2~17 MPa,q=104~6×106W/m2。

换热工质出口焓计算

(17)

式中hli——给水入口焓/kJ·kg-1;

Q′——给水吸热量/kW;

qlm——给水量/kg·s-1。

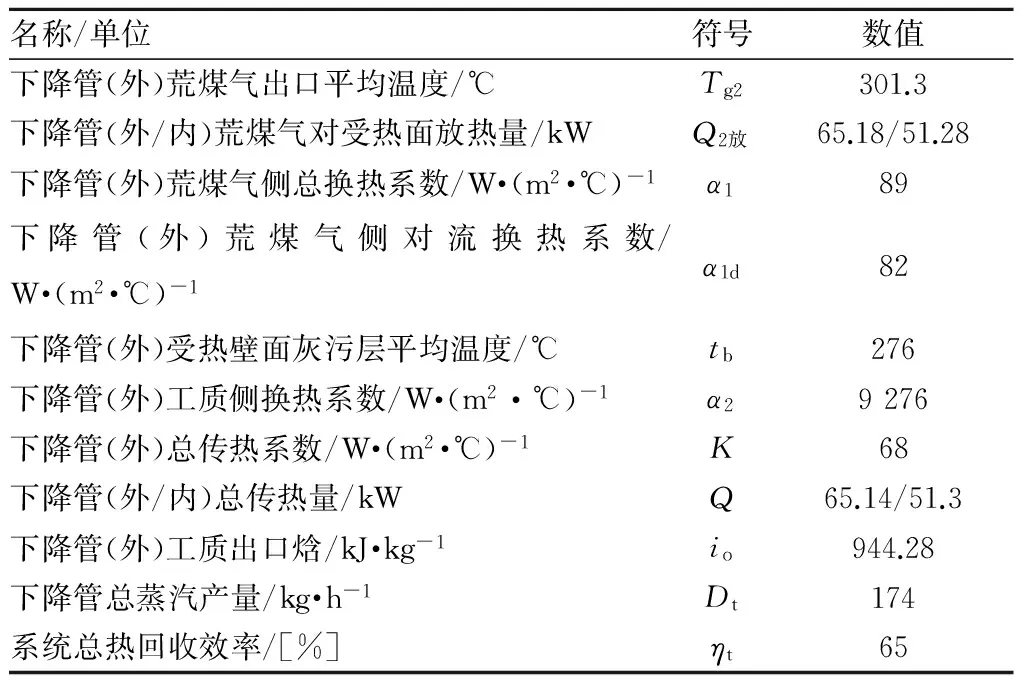

2.2.4 总传热量计算

总传热系数

(18)

式中α1——荒煤气侧的总换热系数;

α2——工质侧的对流换热系数;

由总传热方程,可计算下降管换热器总传热量为

Q=KAΔt

(19)

式中K——受热面总的传热系数/W·(m2·℃)-1;

A——下降管荒煤气侧受热面积/m2;

2.2.5 蒸汽产量计算

单个下降管显热回收装置蒸发量

(20)

式中φ——保热系数,φ=1-η损,η损为热损失系数;

Q——下降管换热装置总传热量(包括内外通道的总传热量)/W;

D排——下降管排污量/kg·s-1;

i′——饱和水焓值/kJ·kg-1;

i″——饱和蒸汽焓值/kJ·kg-1;

i给水——除氧器给水焓值/kJ·kg-1。

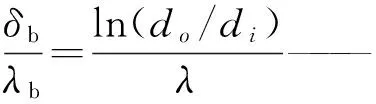

2.3 计算结果与分析

进行迭代校核计算后,热力计算结果如表2所示,由于下降管荒煤气内外通道除了因换热面积不同导致的传热量不同外其他热力计算结果基本一致,故表中仅展示了下降管外通道计算结果及内通道的传热量计算结果。计算结果表明:下降管荒煤气侧对流换热系数占总换热系数的92.1%,表明下降管荒煤气侧对流换热方式占主导地位,这是由于下降管荒煤气流通截面积较小,荒煤气流速较高,对流换热系数大,而下降管荒煤气温度较低,故辐射换热较弱;下降管荒煤气出口平均温度为301.3℃,而常压下荒煤气中重质焦油成分的冷凝开始温度为400~500℃[9-10],且最易结焦[11],故在下降管段需采取一定的除焦措施,以保证热回收系统持续高效运行;一般荒煤气显热回收过程中,要保证荒煤气出口温度在500℃以上,以防止荒煤气中煤焦油在受热面凝析结焦影响换热[12],采用该荒煤气显热回收方案对荒煤气显热进行回收,能够突破由于焦油凝析结焦问题带来的荒煤气出口温度的限制,下降管换热器能够产生1.9 MPa饱和蒸汽174 kg/h,系统总热回收效率高达65%,可实现荒煤气显热的深度回收。

表2热力计算结果

名称/单位符号数值下降管(外)荒煤气出口平均温度/℃Tg2301.3下降管(外/内)荒煤气对受热面放热量/kWQ2放65.18/51.28下降管(外)荒煤气侧总换热系数/W·(m2·℃)-1α189下降管(外)荒煤气侧对流换热系数/W·(m2·℃)-1α1d82下降管(外)受热壁面灰污层平均温度/℃tb276下降管(外)工质侧换热系数/W·(m2·℃)-1α29276下降管(外)总传热系数/W·(m2·℃)-1K68下降管(外/内)总传热量/kWQ65.14/51.3下降管(外)工质出口焓/kJ·kg-1io944.28下降管总蒸汽产量/kg·h-1Dt174系统总热回收效率/[%]ηt65

3 结论

系统通过增加下降管多层膜式壁换热器对荒煤气显热进行深度回收,通过热力计算得出以下结论:

(1)下降管荒煤气侧对流换热系数占总换热系数的92.1%,故下降管对流换热方式占主导地位,而辐射换热影响很小。

(2)下降管荒煤气出口平均温度为301.3℃,远低于500℃,下降管段煤焦油会大量凝析并结焦,需要采取除焦措施以保证热回收系统持续高效运行。

(3)采用上述方案对焦炉荒煤气显热进行回收,突破了由于焦油凝析结焦带来的荒煤气出口温度的限制,下降管换热器能够产生1.9 MPa饱和蒸汽174 kg/h,系统总热回收效率高达65%,可实现对荒煤气显热的深度回收。

[1]张宇晨,孙业新.焦炉上升管荒煤气显热回收技术探讨[J].冶金能源,2011,30(3):46-48.

[2]曹先常,程乐意,刘咏梅.焦炉荒煤气显热回收技术现状分析及试验研究[J].冶金能源,2017,36(1):11-13.

[3]丰恒夫,郑文华.焦炉荒煤气显热回收技术的研发及应用[J].河北冶金,2016(6):1-5.

[4]岳益峰,张忠孝.焦炉荒煤气物性参数的研究[J].洁净煤技术,2012,18(4):61-64.

[5]古大田,方子风.废热锅炉[M].北京:化学工业出版社,2002.

[6]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006.

[7]岳益峰.焦炉荒煤气显热回收的理论分析[D].上海:上海理工大学,2013.

[8]冯俊凯,沈幼庭,杨瑞昌.锅炉原理及计算[M].北京:科学出版社,2003.

[9]LI Chun-shan, SUZUKI K. Resources, properties and utilization of tar[J].Resources,Conversation and Recycling,2010,54(11):905-915.

[10]CHEN W-h, LIN Murong, YU A-b. Hydrogen production from steam reforming of coke oven gas and its utility for indirect Hydrogen production from steam reforming of coke oven gas and its utillity for indirect reduction of Iron oxides in blast furnance[J]. International Journal of Hydrogen Energy,2012,37(16):11175-11748.

[11]杨仕杰,郁鸿凌.一种焦炉上升管荒煤气余热回收方法及试验[J].能源研究与信息,2013,29(4):214-217.

[12]欧阳福承.焦炉荒煤气显热回收利用的研究[J].吉林化工学院学报,1993,10(3):1-8.