悬挂式深松机耕整地耕深检测方法研究

尹彦鑫 王 成 孟志军 陈竞平 郭树霞 秦五昌

(1.北京农业智能装备技术研究中心, 北京 100097; 2.国家农业智能装备工程技术研究中心, 北京 100097;3.农业智能装备技术北京市重点实验室, 北京 100097)

0 引言

长久以来我国主要采用浅翻和旋耕作业方式进行耕整地作业,在距离地表面12~18 cm处形成了坚硬的犁底层,严重阻碍了土壤的通气透水以及能量传输,对作物生长极为不利[1-6]。深松耕整地作业能够打破犁底层,增强土壤蓄水保墒能力,促进农作物根系下扎,提高粮食产量,得到了广泛推广[7-10]。深松机作业过程中,耕深过大会增加拖拉机燃油消耗,降低作业效率;耕深过小则不满足农艺要求,无法达到深松效果。目前,深松作业深度一般采用人工抽测方式,在田间选取几个采样点用米尺扒土测量,效率低,精度差,受人为因素影响大[11-15]。作业过程中驾驶员也只是根据经验进行调控,无法及时、准确、全面地获知实际耕深,导致调控滞后,深松作业质量无法进行全面评估[16-18]。

为了能及时准确地监测耕深,一些研究机构利用现代电子技术开展了耕深检测技术研究。中国农业大学利用倾角传感器监测拖拉机提升臂水平倾角的变化,结合悬挂机构的几何尺寸关系推算出耕深,具有检测精度高、封装小、集成度高、安装维护方便、标定易操作等特点[19]。吉林大学研制了一种仿形地轮,并安装有角度测量装置,可对深松机耕深进行实时测量[20]。江苏大学提出了一种智能化深松整地作业质量监控系统,利用耕深传感器对耕深进行检测、存储和数据分析,并得到作业面积,研究成果可为农机部门提供耕深分布信息[21]。中国农业机械化科学研究院提出了一种悬挂式深松机耕深在线测量装置,该测量装置利用超声波传感器检测深松机机架与地面距离得到耕深,已在部分区域得到推广应用[22]。

上述研究采用不同技术手段均实现了深松机耕深的快速测量,为耕深在线检测提供了有效途径。但尚存在一些问题:研制的角度测量装置一般利用地面仿形的反馈角度推算耕深,这对平整地面比较有效,如果田间地表有残茬、土块等杂物,会影响检测精度,且仿形机构体积大,不方便安装使用;超声波传感器检测精度容易受到地面杂草、作物残茬、土块等影响,导致检测结果不稳定;通过检测拖拉机后悬挂提升臂水平倾角推算耕深的方法虽然避免了地表不平整及异物对检测精度的影响,但拖拉机提升臂到悬挂机组之间有多个连接杆件,在实际作业中,驾驶员可能会调节提升杆和上拉杆长度,导致几何参数变化,需要重新标定传感器,使用不够便捷。

为进一步提高耕深检测精度,降低检测装置安装、使用的复杂度,本文采用姿态传感器实时监测拖拉机和悬挂式深松机的水平姿态变化,构建耕深检测模型,设计深松作业质量检测系统,以实现耕深、作业速度、位置等参数的实时测量,并对深松作业质量进行评估。

1 系统设计

1.1 总体方案设计

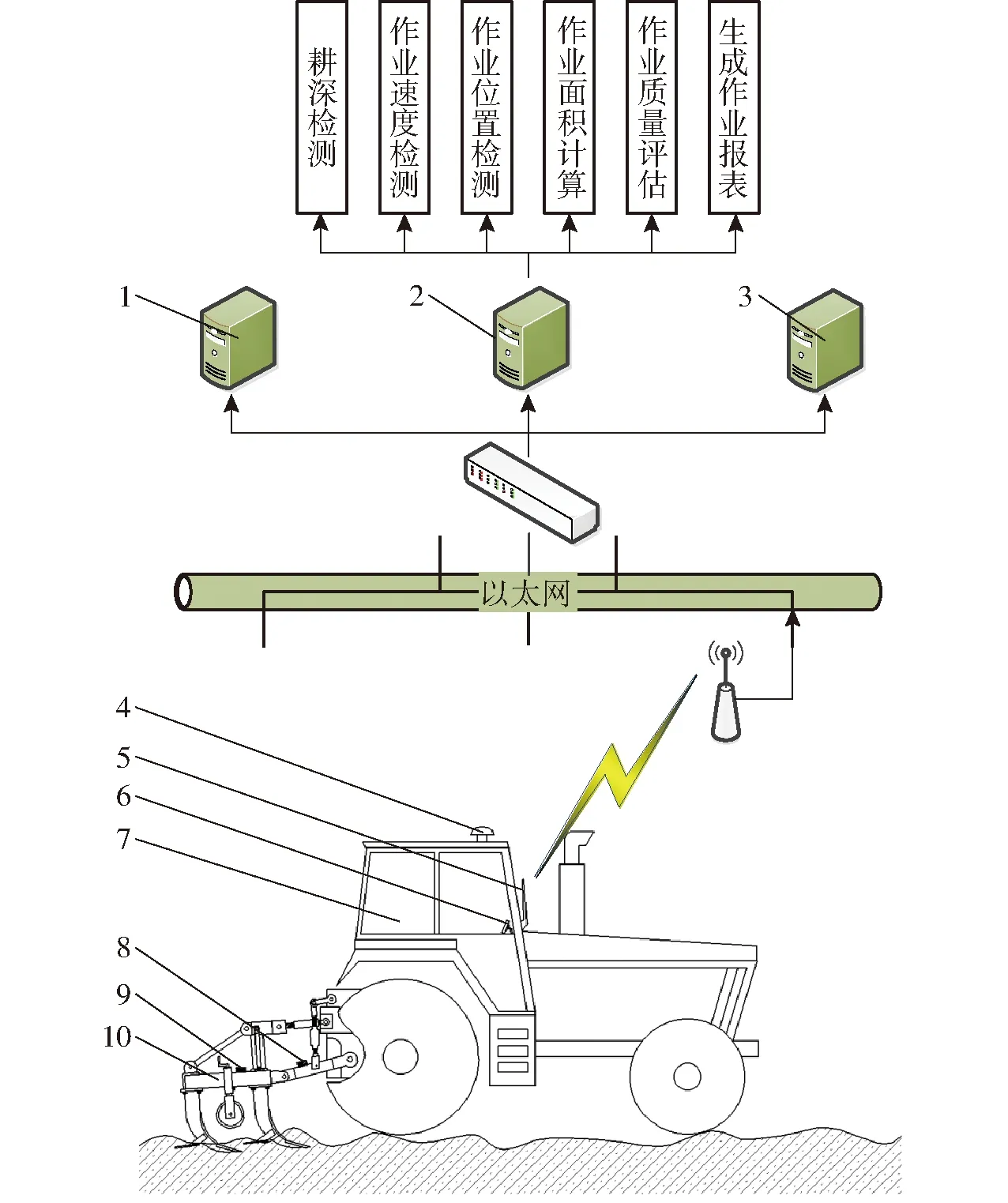

悬挂式深松机耕整地作业质量检测系统主要由耕深检测传感器、车载无线数据监测终端、远程监测系统组成。其中耕深检测传感器包括2个检测模块,分别安装在拖拉机下拉杆和深松机机架上,并通过数据线与车载无线数据监测终端连接,实现数据交互。车载无线数据监测终端对耕深传感器数据进行实时处理,并融合位置、作业速度等信息,利用无线数据传输模块将数据传送至远程数据监测系统,此外终端还具有批量数据存储功能,实时记录作业数据。远程数据监测系统接收并处理车载无线数据监测终端传送的作业数据,并进一步处理,计算深松作业面积、评估作业地块的深松作业质量,并生成报表。悬挂式深松机作业质量监测系统总体方案如图1所示。

图1 悬挂式深松机作业质量监测系统总体方案Fig.1 Overall design for subsoiling quality management system1.数据服务器 2.应用服务器 3.管理服务器 4.GPS天线 5.3G天线 6.无线数据传输终端 7.拖拉机 8.姿态传感器1 9.姿态传感器2 10.悬挂式深松机

1.2 耕深检测系统

1.2.1拖拉机三点悬挂机构特点

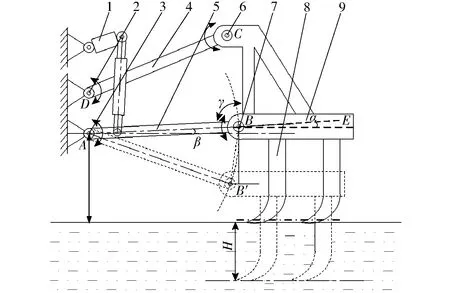

悬挂式深松机由拖拉机三点悬挂机构挂接和牵引进行田间耕整地作业。如图2所示,三点悬挂机构中的下拉杆一端与拖拉机铰接,铰接点为A,另一端与深松机机架牵引机构铰接,铰接点为B。上拉杆一端与深松机铰接,铰接点为C,另一端与拖拉机铰接,铰接点为D。4个铰接点A、B、C、D形成不规则四边形,其中A、D是固定点。三点悬挂机构由拖拉机提升臂驱动,控制深松机提升或下落。

图2 拖拉机三点悬挂机构与深松机连接图Fig.2 Joint diagram for subsoiler and three-point linkage mechanism of tractor1.提升臂 2.铰接点D 3.铰接点A 4.上拉杆 5.下拉杆 6.铰接点C 7.铰接点B 8.深松铲 9.深松机架

由图2可知,当提升臂提升或落下深松机时,铰接点B、C分别围绕铰接点A、D旋转,旋转半径为AB和DC。由于B、C均在深松机上,且BC连接线垂直于深松机架中心线BE,在旋转过程中,点C、B、E形成的夹角始终为定值。规定旋转角度顺时针方向为正,根据几何关系可知

γ-α+β+δ=180°

(1)

式中γ——点A、B、C形成的夹角

α——深松机架中心线BE与水平地面夹角

β——下拉杆中心线AB与水平面夹角

δ——中心线BC与BE形成的夹角

则有

γ=180°-(β+δ-α)

(2)

由于铰接点B、C之间连接柱的中心线与BE呈垂直关系,因此δ为90°,式(2)简化为

γ=90°-(β-α)

(3)

由式(3)可知,γ与AB、BE分别同水平面夹角的差值成负相关关系。

根据四边形ABCD的几何特性,当铰接点B下落至B′时,γ减小,深松铲入土深度增大,即耕深增大。因此,γ与耕深成负相关关系。

1.2.2耕深检测模型构建

为验证上述变化规律,并建立耕深检测模型,开展了静态试验。试验中规定初始状态为深松机深松铲均与地面接触,且和拖拉机4个轮胎处于同一水平面上。并规定深松铲尖在地面上方时耕深为负值,入土后耕深为正值。试验过程为:在拖拉机下悬挂杆和深松机机架水平位置上分别安装姿态传感器,用于检测其与水平地面的夹角α和β,操纵拖拉机后悬挂机构,控制试验深松机耕深在-15~35 cm之间变化,步距为5 cm,由研制的数据采集设备获取传感器数据,并传送至计算机进行显示和存储,实际耕深利用米尺人工测量得到。

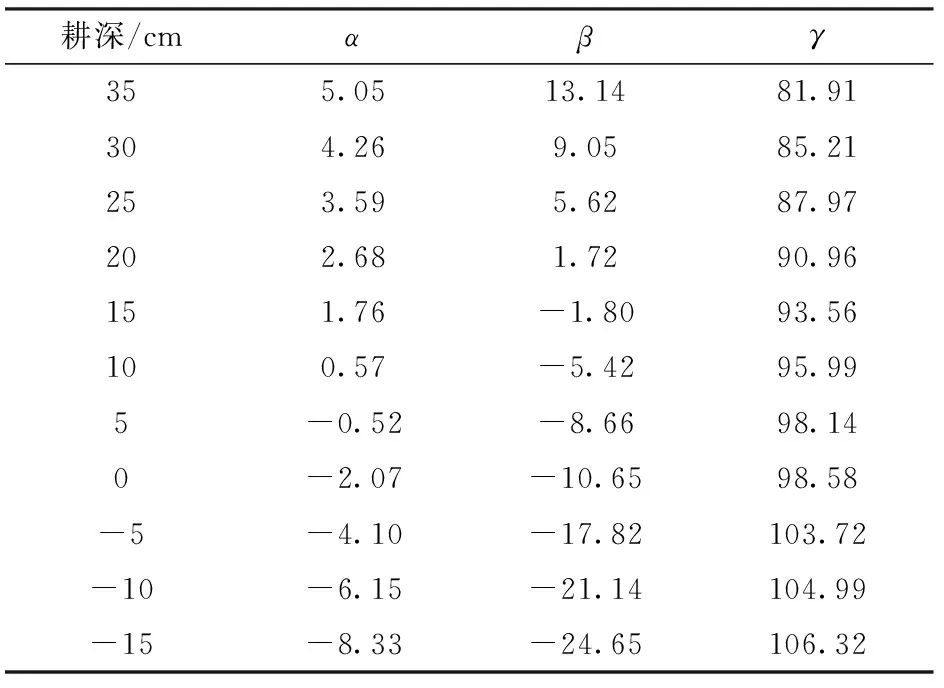

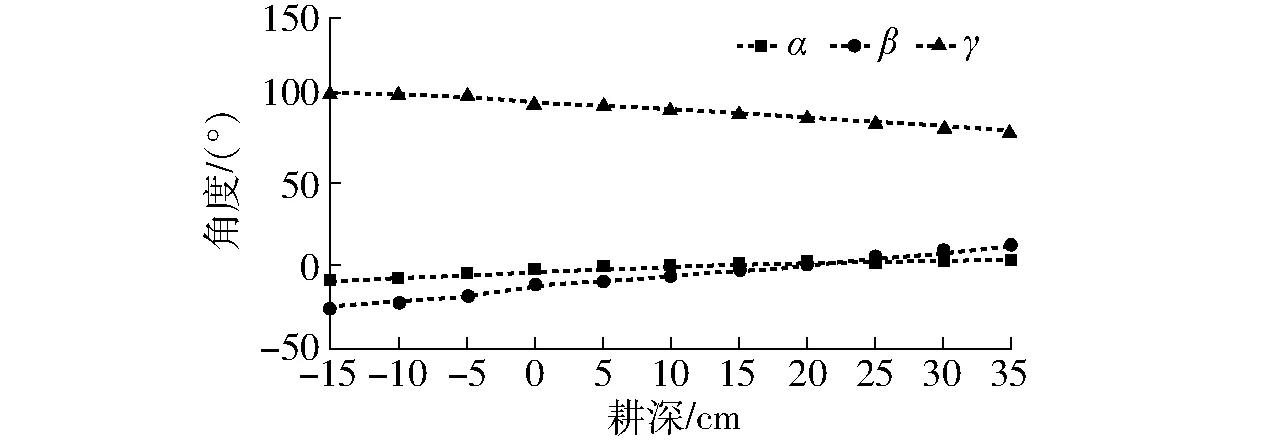

试验中分别测量和记录了角度α和β,并计算出γ。试验数据如表1所示。

表1 不同耕深的静态试验夹角测量结果Tab.1 Data on static tests (°)

由表1可知,耕深与γ成反比关系。利用最小二乘法将γ与耕深数据进行线性拟合,结果如图3所示。

图3 角度α、β、γ与耕深关系曲线Fig.3 Relationship curves between tilling depth and angles of α,β and γ

由图3可知,γ与耕深呈现出较好的线性关系,拟合决定系数达到R2=0.987 9。因此考虑γ和耕深关系,建立耕深检测模型为

H=kγ+B+C

(4)

式中H——耕深,cmk——斜率

B——截距,cmC——误差补偿值,cm

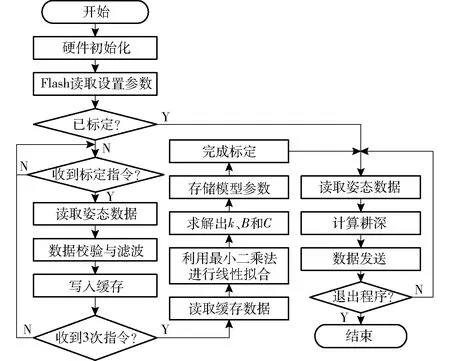

由于γ与耕深线性关系较为明显,在实际耕深检测中,模型求解方法为:将深松作业机组停置于水平地面上,操纵拖拉机后悬挂机构,随机调整并人工测量深松机耕深H,记录角度α和β,测量3次后通过最小二乘法求解k和B。误差补偿C的求解方法是:将深松机调整至初始状态,查看此时计算的耕深,其相反数即为误差补偿值C。

1.2.3耕深检测传感器设计

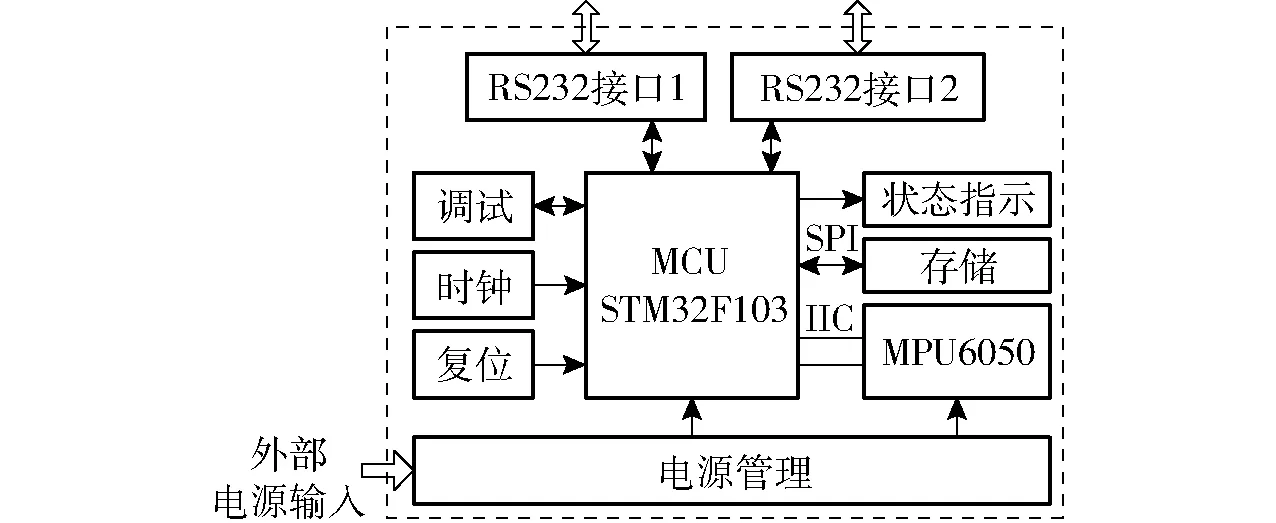

基于上述耕深检测模型,需要实时检测拖拉机下拉杆和深松机机架在前进方向与地面夹角。本文利用MPU6050姿态检测模块实时测量拖拉机拉杆和深松机机架姿态角,利用STM32F103 MCU实时获取姿态检测模块输出数据,得到拖拉机下拉杆和深松机机架在前进方向与地面夹角。其中安装在深松机机架上的耕深检测传感器1将采集到的角度数据通过串口发送给安装在拖拉机下拉杆上的耕深检测传感器2,由其进行耕深计算以及与车载无线数据检测终端的数据交互,两种传感器硬件设计基本相同。耕深检测传感器主要硬件结构如图4所示。

图4 耕深检测传感器硬件框图Fig.4 Hardware diagram of sensor for tilling depth measurement

耕深检测传感器软件功能主要包括硬件模块初始化设置、姿态检测模块数据解析与校验、数据滤波、传感器标定以求解耕深计算模型、耕深实时计算、数据交互等。耕深检测软件主要流程如图5所示。

图5 耕深检测软件主要流程图Fig.5 Flow chart of tilling depth calculating software

1.2.4无线数据监测终端设计

无线数据监测终端内部集成GPS定位模块、3G无线数据传输模块、数据存储卡等,其内核是STM32F407处理器,用于接收和处理耕深检测传感器数据,并融合位置、作业速度、拖拉机性能、深松机结构以及用户等信息,形成多角度评价深松作业的结构信息,发送至远程数据服务中心进行进一步处理。 其主要硬件结构如图6所示。

图6 无线数据监测终端硬件结构图Fig.6 Hardware diagram of wireless monitoring device

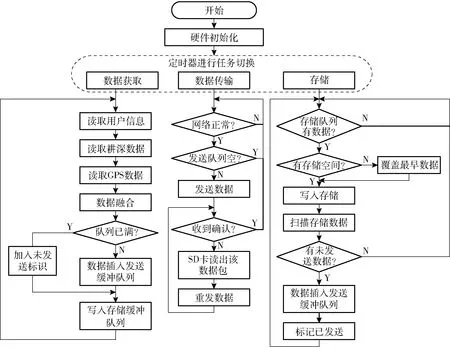

根据无线数据监测终端的主要功能,其软件主要包括耕深数据接收与解析处理、GPS数据接收及解析处理、SD卡数据存储、3G数据发送与接收处理等。其中,如何保证数据能准确及时地传送到远程数据中心是其重点。在网络信息化不理想的情况下,为了降低深松作业数据传输过程中的丢包率,无线数据监测终端将数据发送给远程数据中心时,会将数据按时间序列同步存储到SD卡中,然后去检验数据中心回复的收到数据确认信息,如果收到确认信息则继续发送下一包数据,否则从SD卡中将传输丢失的数据取出来重新传输,直至收到数据中心对该数据包的确认信息。无线数据监测终端的软件主要流程如图7所示。

图7 无线数据监测移动终端软件流程图 Fig.7 Software flow chart for wireless monitoring device

2 田间试验与结果分析

2.1 试验方法

为验证悬挂式深松机耕整地耕深检测系统的精度、稳定性,在小汤山国家精准农业示范基地开展了系列试验。试验中,选用纽荷兰T1404型拖拉机、大华1S-230型深松机作为试验机型。试验包括平地静态试验和田间试验。试验机组如图8所示。

图8 试验样机及系统Fig.8 Tractor mounted with subsoiling management system for testing1.试验深松机 2.耕深传感器1 3.耕深传感器2 4.GPS传感器 5.无线数据传输终端 6.试验拖拉机 7.测试计算机

2.1.1静态试验

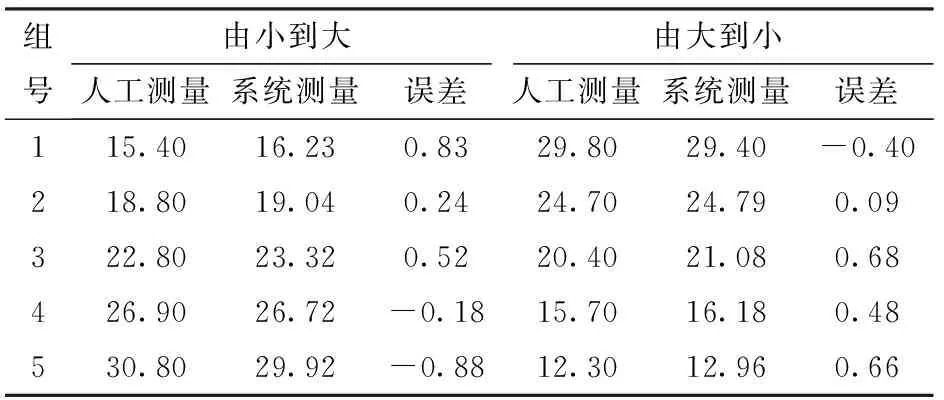

静态试验中,将安装好检测系统的试验机组停放于水平地面上,首先按照模型求解方法进行系统标定,标定完成后,按照先由小到大,再由大到小随机调整深松机耕深,观测检测系统输出结果,并与人工测量进行对比。静态试验结果如表2所示。

由表2可知,检测系统测试结果与人工测量较为接近。由小到大测试中,最大测试误差为0.88 cm,平均误差为0.11 cm,误差均方根为0.66 cm。由大到小测试中,最大误差为0.68 cm,平均误差为0.21 cm,均方根误差为0.48 cm。根据测试数据可知,该检测系统静态测试精度较高。

表2 悬挂式深松机耕深检测静态试验结果Tab.2 Result of static tests for subsoiling cm

2.1.2田间试验

用同一机组开展田间试验,试验过程为:操作拖拉机悬挂机构,使深松机耕深由浅入深,在此过程中每间隔一定深度,操控机组行驶平稳后,停车并保持深松机不动,由人工扒土测量耕深作为准确值,并同时读取检测系统结果进行对比。当耕深接近该机组该土壤条件下的最大值时,操控深松机耕深由深变浅,重复上述测试过程。测试数据如图9所示。

图9 悬挂式深松机耕深检测系统田间试验结果Fig.9 Tilling depth testing result

2.2 结果分析

由图9可知,该耕深检测系统在耕深逐步加大过程中最大误差为1.18 cm,最小误差为0.19 cm,平均误差为0.20 cm,均方根误差为0.64 cm;在耕深逐步变浅过程中的最大误差为0.75 cm,最小误差为0.1 cm,平均误差为0.45 cm,均方根误差为0.31 cm。整个测试中,误差超过1 cm的仅一次,可能存在偶然因素导致此处误差较大,需根据后续测试确定。上述结果表明田间测试中,系统耕深检测误差始终维持较低水平,且系统回程误差较小。

当耕深小于26.7 cm时,无论耕深逐步加深还是逐步变浅,系统检测值始终小于人工测量值,误差为负值;当耕深大于26.7 cm时,系统检测值有大于人工检测值的趋势,误差为正值。误差出现此变化趋势的原因在于:三点悬挂机构在抬起或落下过程中,深松机铲的空间轨迹是一个以下拉杆长为半径的圆弧,因此,其实际耕深变化与式(3)中的γ并非严格的直线关系。本文考虑到现场标定的简便性,且深松铲运动中的弧度不大,故采用线性回归建模,简化了耕深计算模型,才导致出现上述误差变化趋势,但误差在可接受的合理范围内,并不影响系统的总体检测精度。

在田间测试过程中,所选择地块中存在杂草、作物残茬以及大小不一的土块,而测试结果表明系统检测精度比较稳定,并未受到上述干扰因素的影响,该检测模型及系统对深松作业环境中的杂草、作物残茬、土块等抗干扰能力较强。

综合上述分析,该悬挂式深松机耕深检测系统具有较高的精度和稳定性,能够替代人工检测,提高耕深检测效率,也为深松耕整地作业质量在线评估提供了技术支撑。

3 结论

(1)采用理论分析和试验相结合建立了基于悬挂式深松作业机组机身姿态的耕深检测模型,试验表明该模型不受地面杂草、作物残茬、土块等影响,具有较强的抗干扰能力,为耕深实时检测提供了一种新的方法。

(2)深松作业检测系统具备定位、无线传输、数据存储等功能,能实时采集深松作业耕深、位置、作业速度及航向等信息,可以为深松作业质量在线评价提供基础数据。

(3)耕深检测传感器及检测系统具有结构简单、安装调试方便等特点,适合现场应用,具有较高的实用价值和推广价值。

1郑侃,何进,李洪文,等.中国北方地区深松对小麦玉米产量影响的Meta分析[J].农业工程学报,2015,31(22):7-15.

ZHENG Kan, HE Jin, LI Hongwen, et al. Meta-analysis on maize and wheat yield under subsoiling in Northern China[J]. Transactions of the CSAE, 2015, 31(22): 7-15. (in Chinese)

2高焕文,李洪文,李问盈. 保护性耕作的发展[J]. 农业机械学报,2008, 39(9):43-48.

GAO Huanwen, LI Hongwen, LI Wenying. Development of conservation tillage[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(9):43-48. (in Chinese)

3张瑞富,杨恒山,高聚林,等.深松对春玉米根系形态特征和生理特性的影响[J].农业工程学报,2015,31(5):78-84.

ZHANG Ruifu, YANG Hengshan, GAO Julin, et al. Effect of subsoiling on root morphological and physiological characteristics of spring maize [J]. Transactions of the CSAE, 2015, 31(5): 78-84. (in Chinese)

4李霞,汤明军,张东兴,等.深松对土壤特性及玉米产量的影响[J].农业工程学报,2014,30(23):65-69.

LI Xia, TANG Mingjun, ZHANG Dongxing, et al. Effects of sub-soiling on soil physical quality and corn yield [J]. Transactions of the CSAE, 2014, 30(23): 65-69. (in Chinese)

5何进,李洪文,高焕文.中国北方保护性耕作条件下深松效应与经济效益研究[J].农业工程学报,2006,22(10):62-67.

HE Jin, LI Hongwen, GAO Huanwen. Subsoiling effect and economic benefit under conservation tillage mode in Northern China [J]. Transactions of the CSAE, 2006, 22(10): 62-67. (in Chinese)

6朱文新.深松和灌水次数对春玉米根系环境及生长发育的影响[D].呼和浩特:内蒙古农业大学,2016.

ZHU Wenxin. Effect on system environment and the growth and development by subsoiling and irrigation times of springs maize [D]. Huhhot: Agricultural University of the Inner Mongol, 2016.(in Chinese)

7李洪文,陈君达,李问盈.保护性耕作条件下深松技术研究[J].农业机械学报,2000,31(6):42-45.

LI Hongwen, CHEN Junda, LI Wenying. Study on subsoiling technique for conservation tillage field [J]. Transactions of the Chinese Society for Agricultural Machinery, 2000,31(6):42-45. (in Chinese)

8王慧杰,郝建平,冯瑞云,等.微孔深松耕降低土壤紧实度提高棉花产量与种籽品质[J].农业工程学报,2015,31(8):7-14.

WANG Huijie, HAO Jianping, FENG Ruiyun, et al. Microhole subsoiling decreasing soil compaction, and improving yield and seed quality of cotton[J]. Transactions of the CSAE, 2015, 31(8): 7-14. (in Chinese)

9李荣,侯贤清.深松条件下不同地表覆盖对马铃薯产量及水分利用效率的影响[J].农业工程学报,2015,31(20):115-123.

LI Rong, HOU Xianqing. Effects of different ground surface mulch under subsoiling on potato yield and water use efficiency [J]. Transactions of the CSAE, 2015, 31(20): 115-123. (in Chinese)

10黄玉祥,杭程光,李伟,等.深松作业效果试验及评价方法研究[J].西北农林科技大学学报:自然科学版,2015,43(11):228-234.

HUANG Yuxiang, HANG Chengguang, LI Wei, et al. Subsoiling test and evaluation methodology of tillage quality [J]. Journal of Northwest A&F University: Natural Science Edition, 2015,43(11):228-234. (in Chinese)

11李慧俐,霍晓静,王文娣,等.深松铲耗油量综合测试系统设计与试验研究[J].农机化研究,2017,39(10):174-179.

LI Huili, HUO Xiaojing, WANG Wendi, et al. Design and test of the comprehensive test system of oil consumption of subsoiling shovels [J]. Journal of Agricultural Mechanization Research, 2017,39(10):174-179.(in Chinese)

12刘俊安,王晓燕,李洪文,等.基于土壤扰动与牵引阻力的深松铲结构参数优化[J/OL].农业机械学报,2017,48(2):60-67. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170208&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2017.02.008.

LIU Jun’an, WANG Xiaoyan, LI Hongwen, et al. Optimization of structural parameters of subsoiler based on soil disturbance and traction resistance [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2017,48(2):60-67. (in Chinese)

13马星.自激式振动深松机设计及试验研究[D].沈阳:沈阳农业大学,2016.

MA Xing. Self-excited vibration subsoiler design and experiment research[D]. Shenyang: Shenyang Agricultural University, 2016.(in Chinese)

14谢凌云.大马力拖拉机电液悬挂系统耕深自动控制研究[D].镇江:江苏大学,2016.

XIE Lingyun. Research on plowing depth automatic control for high-power tractor electro-hydraulic hitch system[D]. Zhenjiang: Jiangsu University, 2016.(in Chinese)

15秦宽,丁为民,方志超,等.复式耕整机耕深与耕宽稳定性分析与试验[J].农业工程学报,2016,32(9):1-8.

QIN Kuan, DING Weimin, FANG Zhichao, et al. Analysis and experiment of tillage depth and width stability for plowing and rotary tillage combined machine[J]. Transactions of the CSAE, 2016, 32(9): 1-8. (in Chinese)

16刘晓红.振动深松减阻机理及作业参数在线监测研究[D].沈阳:沈阳农业大学,2016.

LIU Xiaohong. Research on working mechanism and work parameter on line monitoring pf vibrating subsoiler [D]. Shenyang: Shenyang Agricultural University, 2016.(in Chinese)

17刘阳春,苑严伟,张俊宁,等.深松作业远程管理系统设计与试验[J/OL].农业机械学报,2016,47(增刊):43-48. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=2016s007&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2016.S0.007.

LIU Yangchun, YUAN Yanwei, ZHANG Junning, et al. Design and experiment of remote management system for subsoiling[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016,47(Supp.):43-48.(in Chinese)

18李霞,张东兴,王维新,等.受迫振动深松机性能参数优化与试验[J].农业工程学报,2015,31(21):17-24.

LI Xia, ZHANG Dongxing, WANG Weixin, et al. Performance parameter optimization and experiment of forced-vibration subsoiler[J]. Transactions of the CSAE,2015, 31(21):17-24. (in Chinese)

19谢斌,李皓,朱忠祥,等. 基于倾角传感器的拖拉机悬挂机组耕深自动测量方法[J]. 农业工程学报,2013,29(4):15-21.

XIE Bin, LI Hao, ZHU Zhongxiang, et al. Measuring tillage depth for tractor implement automatic using inclinometer[J]. Transactions of the CSAE, 2013, 29(4): 15-21. (in Chinese)

20贾洪雷.一种农机具耕深实时监测系统:203100718U[P].2013-07-31.

21李晋阳.一种智能化深松整地作业质量监控系统:104793552A[P].2015-07-22.

22苑严伟.一种悬挂式深松机及其根深在线检测装置和方法:104977586A[P].2015-10-14.