基于MBD的三维模型智能标注技术研究

李秋玲, 侯 涛, 李竹可, 李先亮

(中车永济电机公司, 陕西 西安 710018)

引言

基于模型定义(MBD)技术的显著特点是通过一个集成的数字化的三维实体模型来完整阐述产品定义信息[1]。传统的制造业以二维工程图为主要的信息载体。产品的设计过程一般是从概念设计、零部件的三维建模再到二维工程图。设计人员将构思好的三维设计模型,通过投影,转换为所需视图的二维图纸或者局部放大剖面图,在二维图纸上标注相应的焊接、表面加工处理要求,粗糙度,公差等信息,生成二维工程图,并将此信息传递给工艺部门。工艺部门再根据加工需求添加相应的工艺加工信息,转换为二维工艺规程,并根据设计意图设计出所有的物料、报表、图纸等一并传达给生产制造部门。质检人员也是依靠二维工程图纸以及加工工艺卡片进行工序检查,最终完成产品的加工。在三维模型投影到二维的过程中缺少数据过滤,可能会造成数据信息的遗漏,而且易出现理解偏差,不利于现场生产和工艺指导。当出现设计变更时,涉及变更的只是二维工程图,容易造成研发生产数据的不一致。

基于三维实体模型数字化技术,被称为第三代工程语言,解决了传统的三维设计意图表达问题,节省掉了三维设计模型到二维图纸的转换步骤[2-3],使得工艺制造信息直观统一表达,真正实现了设计工艺制造的一体化。探讨基于MBD概念下的三维智能标注技术是很有必要的。

1 三维标注技术介绍

1.1 零件模型数据集的定义介绍

美国的波音公司最早根据飞机设计制造提出MBD概念[2]。对于单个由实体模型构建的零件来说,不仅要包含建模时的几何尺寸、基准、形位公差、粗糙度,还包含技术要求,焊接要求,相应的工艺标准等加工制造过程信息。经过查阅相关标准内容及相关学术研究,整理分析零件的三维模型所包含的数据集大致归纳如图1所示。

图1 零件三维模型数据集

1.2 三维标注技术的特点和功能

三维标注技术集成了知识工程、过程模型、产品标准规范等内容,在产品的研发设计和制造发展过程中成为技术创新和知识积累,完成对三维模型的数字化定义。三维标注技术[3]包含两方面信息的承载,几何信息和非几何信息。几何信息主要包括尺寸、公差等内容。非几何信息主要包括制造、加工、检验、规范等信息,如粗糙度、表面处理、加工工艺要求、焊接要求等内容。

三维标注技术在清晰表达产品的制造信息的同时,也使得三维实体模型成为唯一的生产制造的依据,从设计源头杜绝生产数据的不一致性,设计信息共享程度较低,图纸管理打印成本高等一系列问题[4-5]。

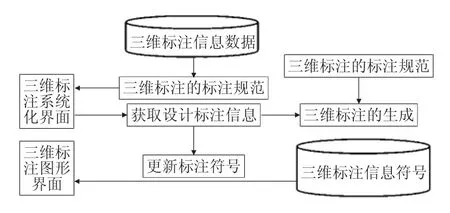

1.3 基于Creo2.0的三维智能标注技术

基于Creo2.0软件二次开发的三维标注插件,在软件界面中增加快速标注菜单,根据需求建立相应的符号,主要实现建立标注、标注调整、组合视图管理三大部分内容。

标注建立工具:提高三维标注效率,针对尺寸标注、尺寸公差定义、形位公差、注释等建立快速标注工具,实现连续标注功能。

标注调整工具:允许批量选择尺寸等注释内容,统一调整文本格式、颜色等标注内容。

组合视图管理工具:建立标注时自动建立层,将注释内容放置在层中,建立组合视图管理器时,在统一界面下设置视图角度、剖面状态、简化表示状态、层显示状态等,一次完成视图管理定义工作。图2为三维标注的实现过程。

图2 三维标注实现过程

2 应用实例介绍

为充分展示三维智能标注技术,以某零件的三维标注进行详解(见图3)。

图3 某零件的三维标注图(mm)

2.1 基本环境的设置

为加强图文标准规范,在标注前,首先进行基本环境设置,统一标注标准,方便图文理解及发布审批。进入用户定义界面,对尺寸、注释、技术要求、符号、形位公差内的文本方向,尺寸颜色、公差颜色等进行统一设置管理。

2.2 视图的构建

为确保产品质量的可靠性、一致性、稳定性,在产品的设计、生产制造环节需要严格控制按照设计图纸和制定的加工工艺标准严格执行,这就需要视图或者层显示的方式在产品的设计阶段,设计工艺信息进行分类管理和按需显示,避免漏掉关键尺寸或者二维图尺寸显示过多放置混乱造成曲解,以便于在产品设计到加工制造检验的各环节节点上清晰直观的表达传递设计意图,增加各环节技术人员对产品的完整准确理解[6]。视图和层的信息管理遵循以下规则(见图4)。

图4 基本环境的设置

1)同一投影方向下的与尺寸相关的信息放置在同一个视图;

2)同一工序的加工内容尽量放置在同一层;

3)每个视图或层应充分表达设计及加工信息;

4)技术要求的视图设置为与屏幕平齐,避免旋转模型时随之转动。

本文采用的视图表达方式有组合视图、单个视图、与屏幕平齐三种。在组合视图下选定主视图草绘面、参考面及参考方向后,可以联动选择后视图、俯视图、仰视图、左视图、右视图等。对于局部视图或者剖视图可以选择单个视图模式。与屏幕平齐视图可以放置技术要求等(见图5)。

图5 三维标注下视图表达方式

2.3 几何尺寸及公差的标注

几何尺寸是实体模型的基础,描述了实体模型的建模过程,通过相应的配置,实现尺寸标注与实体模型的双向驱动,避免了二维图纸中表象尺寸的直接覆盖现象的出现。本文应用的三维标注技术通过显示注释和直接标注两种途径进行尺寸标注。显示注释通过底层文件配置涵盖了实体模型建模过程中全部尺寸信息,可以根据表达需要进行勾选需要显示的尺寸,节省标注时间。直接标注则通过快捷标注键选定尺寸手动标注。菜单栏设置如图6所示。

图6 尺寸及几何公差标注菜单

在Creo2.0的环境配置文件config.pro可设置公差的显示,辅助尺寸信息,描述产品可接受的误差及精度范围,不会对实体模型的大小产生影响。为提高标注速度,在快捷菜单栏里设置自定义公差、对称公差,正公差、负公差等,可以选择相关公差等级代号,配合公差等[6]。

图7 自定义公差

2.4 标注注释

基于MBD的全三维设计中,通过实体模型来定义所有的设计和产品加工制造信息,必要时需要借助附加的文字注释来描述和说明。在标注注释还应注意:尽可能将所有相关的加工类信息放置在同一个注释;注释应采用图纸规范命名,简洁明了;多个尺寸可以分类放置于多个注释中;尽可能方便与后续审阅和修改。

2.5 符号工具箱

对于机械加工件或者毛坯件,为充分表达其加工工艺、制造过程等信息,通常需要在三维模型上添加相应的符号。在本次开发的三维标注插件中开发的符号工具箱,包含如下功能(见图8)。

图8 符号及注释工具箱

1)形位公差:常用几何公差的创建和编辑;

2)基准符号:几何公差基准的创建和编辑;

3)粗糙度:粗糙度的创建和编辑;

4)焊脚符号:焊接坡口位置的标注;

5)焊接符号:焊接符号的创建和编辑;

6)相同孔符号:相同孔符号的创建和编辑;

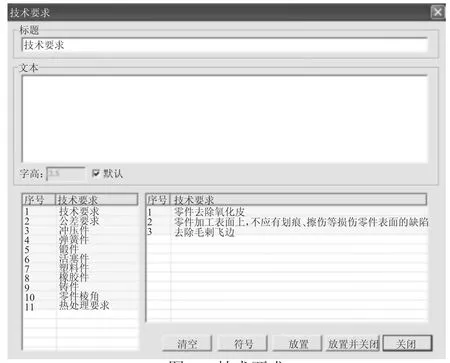

2.6 技术要求的标注

技术要求主要包括产品在设计、制造、加工工艺、检验等环节中的特殊要求、材料说明,几何技术规范等(规定几何公差、折弯半径等),及使用环境温度要求等,对于规范产品质量的一致性极其重要。技术要求一般以文字注释内容单独放置于图纸的某一区域,直观简洁。为了保证旋转三维模型的时候,技术要求仍可以清晰展示,通常将技术要求视图设置为与屏幕平齐。

图9 技术要求

3 结语

本文通过对三维模型数据集定义的研究,在对三维标注技术所遵循的国际国内标准基础上,结合三维标注技术的特点功能,提出了一种基于Creo2.0软件开发的三维标注技术。在三维模型上实现快速标注、标注内容调整、视图管理等功能,保证了在整个产品生命周期内设计数据、工艺数据、生产数据的准确性、一源性,提高了生产效率,为企业实现工业化和信息化的融合提供了新的思路。

[1]刘超,李原,余剑锋,等.MBD中三维标注信息的本体构建方法研究[J].锻压装备与制造技术,2014,49(4):117-121.

[2]王鹏飞,周秋忠,徐万洪.三维标注的产品数字化定义标准及其管理系统开发[J].沈阳理工大学学报,2014,33(2):76-80.

[3]谢宏成,曹文钢,姜康.基于MBD的零件仿真信息三维标注方法研究[J].机械研究与应用,2015,28(5):5-6;10.

[4]杨维峰.发动机数字化设计三维标注的几个关键技术[J].CAD/C AM与制造业信息化,2014(12):33-36

[5]程五四,张红旗,陈兴玉,等.基于模型定义的数据可视化方法研究[J].机械设计与制造工程,2017,46(5):96-99.

[6]刘明芳.基于MBD的飞机数字化装配工艺设计及应用研究[J].现代工业经济和信息化,2016,6(21):89-90.