图形辅助技术在集箱管座相控阵检测中的应用

王中亚

(中国大唐集团科学技术研究院有限公司华东分公司, 安徽 合肥 230088)

电站锅炉集箱管座在运行和启停过程中承受结构应力和疲劳热应力的作用,受力状况极为恶劣,随着运行时间的积累将导致原有焊接缺陷的扩展和裂纹的形成及发展,最终会引起集箱的爆漏,加强对集箱管座焊接质量的检测显得至关重要。超声相控阵技术具有灵活变角和动态聚焦的特点,近年来在电力行业管座角焊缝的检测中得到较多的应用研究[1-5]。由于管座焊缝坡口形状和结构复杂,受到管座曲率、壁厚和马鞍状焊缝形式等因素的影响,相控阵检测时缺陷信号识别难度大,缺陷定位困难,检测的可靠性难以得到保证。

为了提高集箱管座相控阵检测的可靠性,针对检测管座角焊缝时无法实时观察缺陷信号在焊缝中所处位置的问题,需要开展相控阵检测界面工件截面图形载入的技术研究。笔者以现有的相控阵软件系统为基础,对图形辅助技术进行了二次开发,分析了集箱管座的相控阵检测工艺,并展示了图形辅助技术在管座角焊缝相控阵检测中的实际应用效果。

1 图形辅助技术

图形辅助是指通过软件系统将工件的AutoCAD图形按实际尺寸导入仪器,获得具有工件截面图形的检测界面以辅助检测的过程。开发图形辅助技术的基本思路是解析并识别CAD的某种格式文件,获取各种曲线、直线或点的数据信息以及坐标信息,并通过画图工具将此类数据信息添加到Phascan源码中,实现图形在S扫描中的显示。

图形辅助功能的二次开发基于以下方案实现:本方案选择了dxf格式的文件入手解析。首先从互联网下载库文件dxflib-3.12的源代码,该dxf库中包含读取dxf文件、写dxf保存文件的解析测试代码。得到测试代码后,将解析方法应用到实际工件CAD文件中,通过dxflib库解析dxf文件,获得点数据(DL_PointData)、线数据(DL_LineData)、弧线数据(DL_ArcData)、椭圆数据(DL_EllipseData)、文本数据(DL_TextData)、圆数据(DL_CircleData)、多边形数据(DL_PolylineData)等原始数据信息,每种数据类型包含的信息如下:

DL_PointData,该数据类型中包含点坐标(x,y,z);

DL_LineData,该数据类型中包含起始点(x1,y1,z1)、终止点(x2,y2,z2);

DL_ArcData,该数据类型中包含圆心坐标(x,y,z)、半径r、起始角和终点角度;

……

画图显示时,采用QPainter、QpainterPath或Cairo等画图工具,依照原CAD文件,将工件的图形绘制并加载在S扫描中。

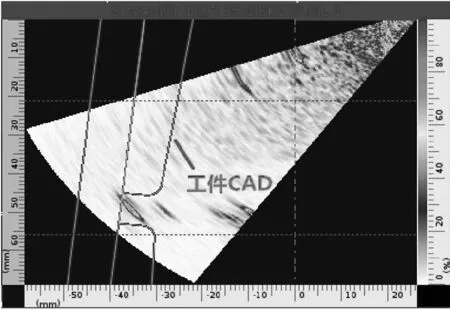

图形辅助技术的开发实现了在S扫描窗口中添加自定义工件截面图形的功能,让检测人员能够自行绘制导入工件图形,效果见图1。

2 管座角焊缝相控阵检测工艺

2.1 扫查分区

管座角焊缝是典型的相贯线焊缝,扫查时随着探头移动位置的变化,焊缝的坡口角度和余高不变,而焊缝的内外焊宽随之改变。与常规对接焊缝不同,由于角焊缝截面的变化,应用图形辅助技术对整个角焊缝进行相控阵检测时,无法使用相同的工件CAD图形。因此,需要采取分区扫查的方法,对焊缝进行切割分区,在保证每个分区的焊缝截面变化量在可接受范围内的前提下,每个分区的检测可使用相同的工件CAD图形,进而完成整个焊缝的检测。

以全插入式管座角焊缝为例,首先通过三维仿真软件获得管座的三维视图,研究不同焊缝截面的变化情况,见图2。

图1 图形辅助技术 图2 3D示意图及点位示意图

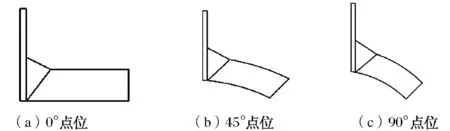

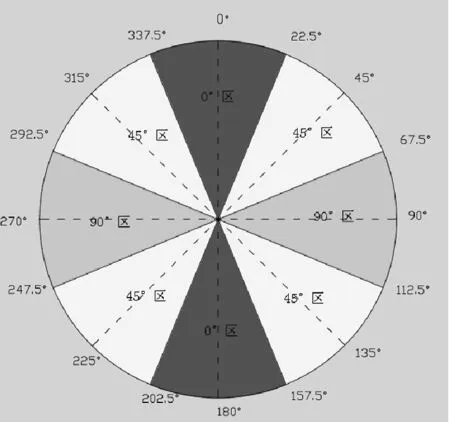

把轴向切割点设为0°点位和180°点位,环向切割点即为90°点位和270°点位。通过切片研究可知,0°、45°、90°三个点位的焊缝截面变化量最大,最具代表性,见图3。

图3 焊缝截面图

根据对称原理,可将整个区域按照“米”字型切割方法进行扫查分区,见图4。每个45°角的分区内,可近似对应使用0°,45°,90°三个点位的焊缝截面图,这样每个分区的检测即可以使用相同的工件CAD图形。

图4 扫查分区示意图

2.2 检测工艺

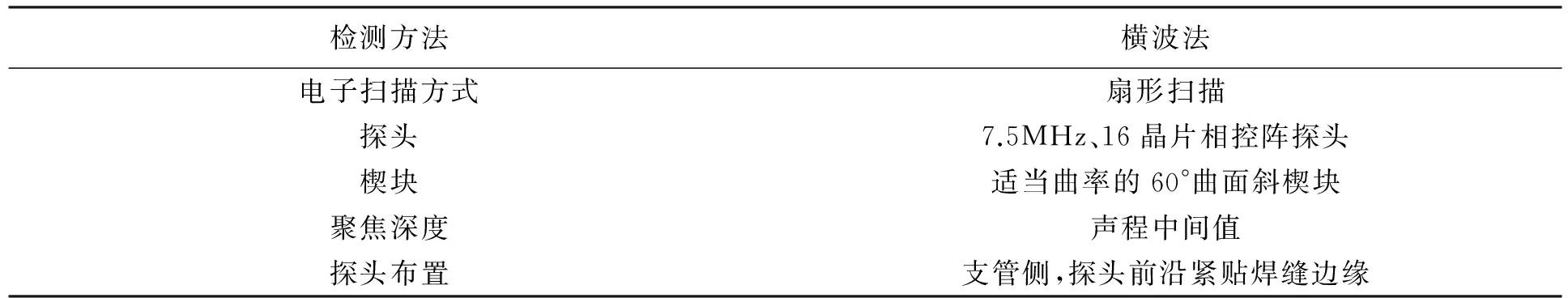

集箱管座角焊缝相控阵检测的关键工艺参数见表1。按照表1给出的参数进行工艺设置,同时结合工件特点调整扫描范围、激发孔径、扇扫描设置等通用工艺设置,即可对管座角焊缝实施相控阵检测。

表1 集箱管座角焊缝相控阵检测工艺

3 图形辅助技术的应用效果

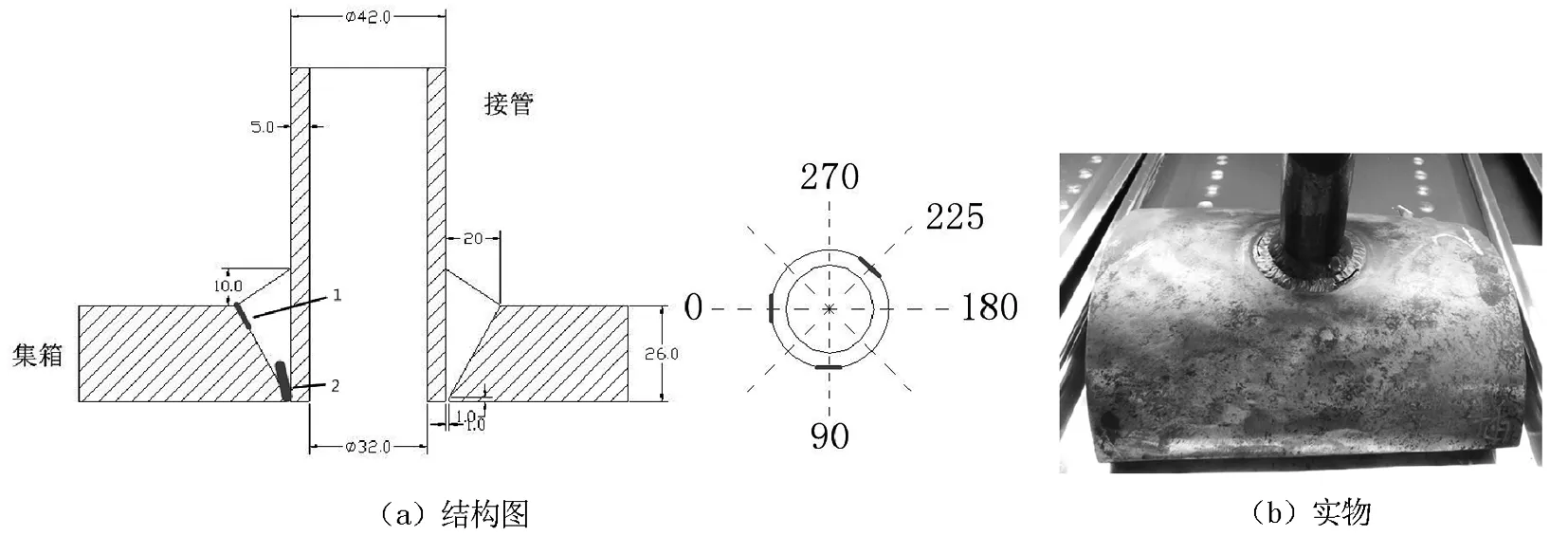

笔者以主管φ273×26mm、支管φ42×5mm焊接而成的全插入式管座角焊缝试样作为检测对象开展应用试验,见图5。图中1和2为加工缺陷。1号缺陷为沿坡口方向刻槽,槽深5mm,槽宽0.5mm,槽长20mm;2号缺陷为焊缝根部钻孔,孔径2mm,孔高5mm。以上2个缺陷为一组,分别在0°,90°,225°三个点位进行刻伤。

图5 全插入式管座试样

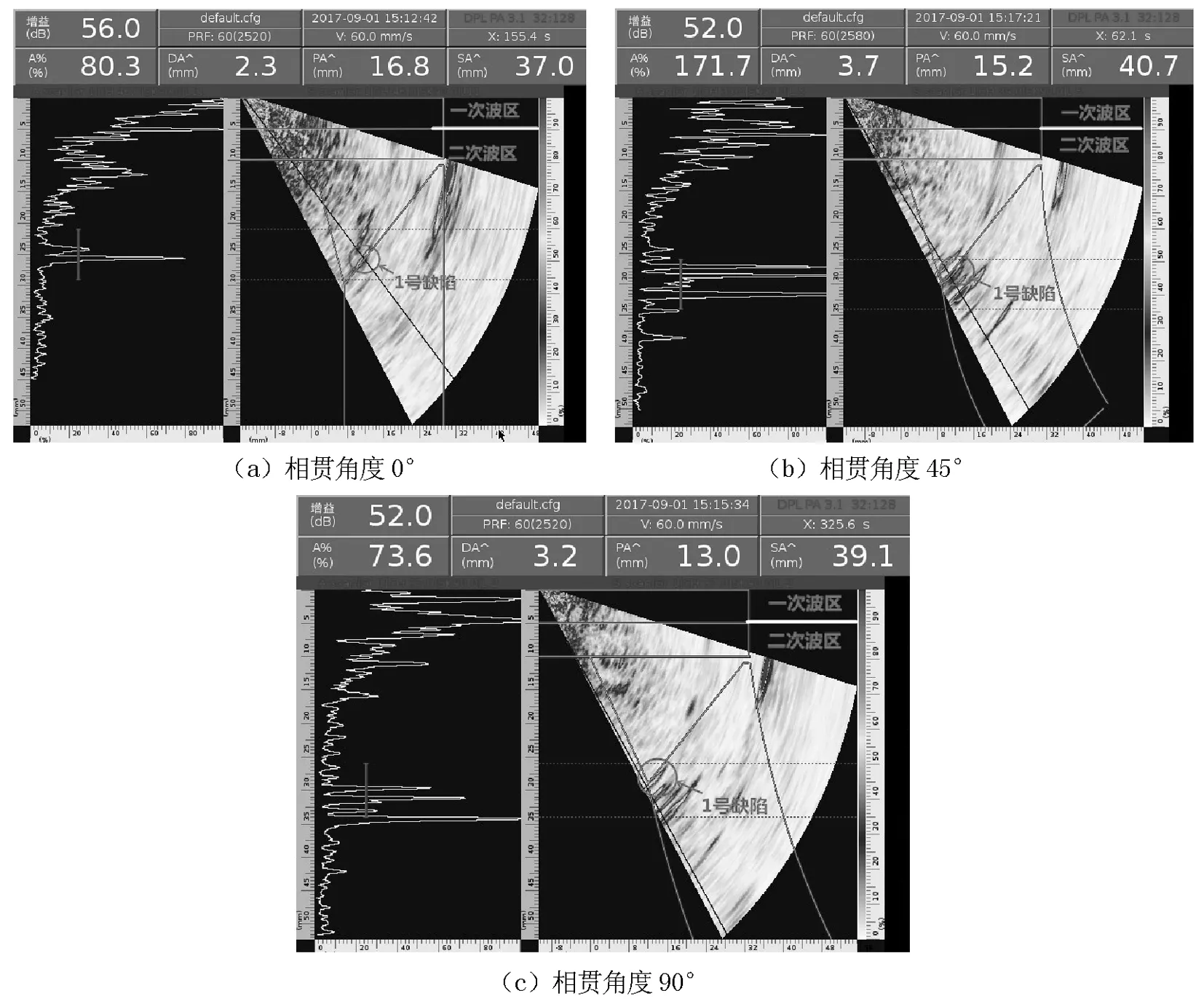

图6是探头置于三个点位的支管上全插入式管座试样的检测图像。从图中可看出,角焊缝处于二次波区,说明角焊缝内的缺陷是由二次波检测。三个点位的1号缺陷均可检出,并且检测信号与S扫描窗口中的焊缝截面图形有准确的位置对应关系。2号缺陷难以检出,由声束覆盖模拟分析可知,对处于根部的2号缺陷检测时难以找到较好的声束入射角度,实际检测与理论分析结果较一致。

图6 全插入式管座检测图像(A扫+S扫)

图形辅助技术的应用实现了在检测界面中显示工件截面图形的功能,可以实时地观察缺陷在焊缝中所处的位置,检测结果非常直观,明显提升了管座相控阵检测的可靠性和适用性。反推,仅靠扇扫描和A扫描进行分析,管座相控阵检测时不仅缺陷识别困难、定位困难,而且易受干扰波的影响,现场检测容易造成缺陷的漏检,效率降低,从此方面讲更凸显图形辅助技术的应用优势。

4 结论

基于相控阵软件系统二次开发的图形辅助技术实现了在检测界面中显示工件截面图形的功能。图形辅助技术的应用解决了管座角焊缝检测时无法实时观察缺陷信号在焊缝中所处位置的问题,明显提升了集箱管座的相控阵检测效果。辅以图形辅助技术的相控阵检测具有缺陷识别和定位难度更低、检测结果更为直观的特点,应用优势显著。

参考文献:

[1] 于达,龙华明,孙亚娟,等.小直径管管座角焊缝相控阵检测探究[J].焊管,2015,38(8):16-23.

[2] 许志升,袁焕源.插入式管座角焊缝相控阵超声检测技术研究[J].吉林电力,2017,45(3):39- 41.

[3] 牟彦春,金南辉,葛翔.电站锅炉接管座角焊缝超声相控阵检测技术[J].无损检测,2011,33(1):75-78.

[4] 李衍.大厚度容器接管焊接接头的相控阵检测[J].无损检测,2008,30(12):946-949.

[5] 丁春辉.在役压力容器管座角焊缝的相控阵超声检测[J].管道技术与设备,2017,(4):23-25.