电风扇能效检测方法分析

钟军武

广东省湛江市质量计量监督检测所 广东湛江 524000

电风扇能效等级主要是根据能效值设定,国家对此有相关规定,其中能效值等与实测风量与电动机输入功率之间的比值。由于我国对此相关研究相对较少,能效值的获得还没有一个有效的方法,较多企业只有在测试阶段进行能效值的确定,若达不到要求就需要重新设计,这在较大程度上增加了产品设计成本,这就需要采用一种有效的方法来获得。

1 电风扇能效检测要求

本文对电风扇能效值的确定主要通过GB/T13380-2007中的检测方法,试验对象是一台电容式电风扇[1]。风扇在自动风景中,使升降台中的风速仪与风扇叶片轴线保持在同一平面,并保证两者距离在1.2m,在其期间风速仪在运行的过程中能够有效移动来采集数据,同时对数据进行有效的传输,以此计算出能效值,整个数据的采集与计算均由计算机进行控制与计算,不存在认为干扰。

2 电风扇能效值的工程计算方法的原理

电动机在使用之前需要进行有效的测试,企业才能够得到有效的参数曲线,其中有转速、扭矩曲线以及输入功率等,但是较少对电风扇扇叶进行有效的研究,我国目前为止还没有对扇叶提供有效的参数。这就需要提出构建扇叶的相关概念,以此为能效值的工程计算提供准确的数据。

由能效值公式:能效值=实测风量/电动机输入功率

可得,在对能效值计算过程中需要得到输入功率与风量数据,电动机在生产期间均能够提供电动机输入功率曲线,所以需要对电动机工作中的转速实施有效的确定,以此提供准确的输入功率。若在此期间能够得到有效的扇叶的转速-风量曲线,只需要得到扇叶转速即可,以此可有效得到风扇工状态下的扇叶转速。

3 实验条件下的检测结果

3.1 不确定计算

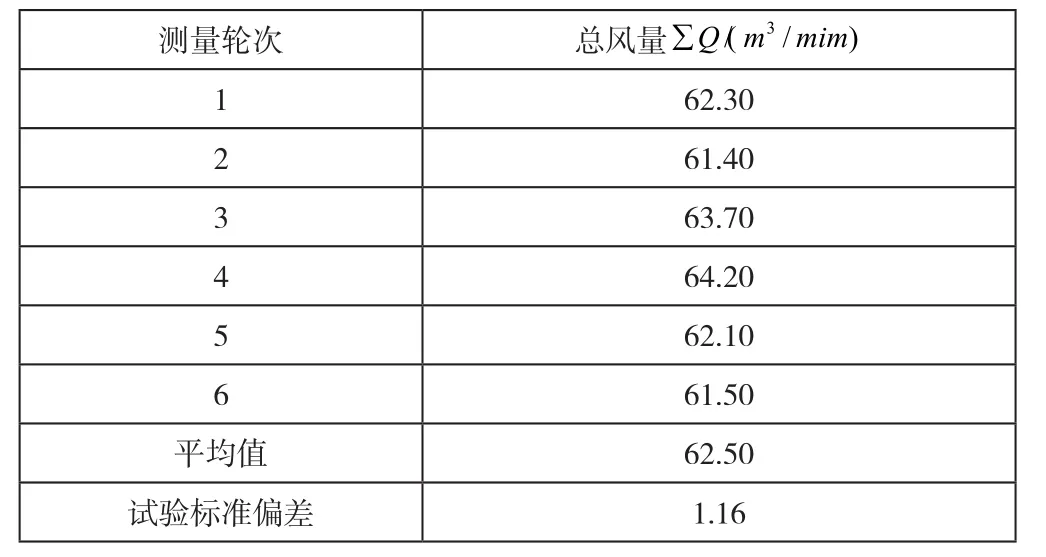

由表1显示,是对风扇进行重复测试得到的总风量数据,以此求出平均值与试验标准偏差[2]。

表1 电风扇总风量检测数据

(1)A类评定。在试验的过中,一般情况下是进行一次试验,因此在此基础上根据重复测量得到的不确定度是:

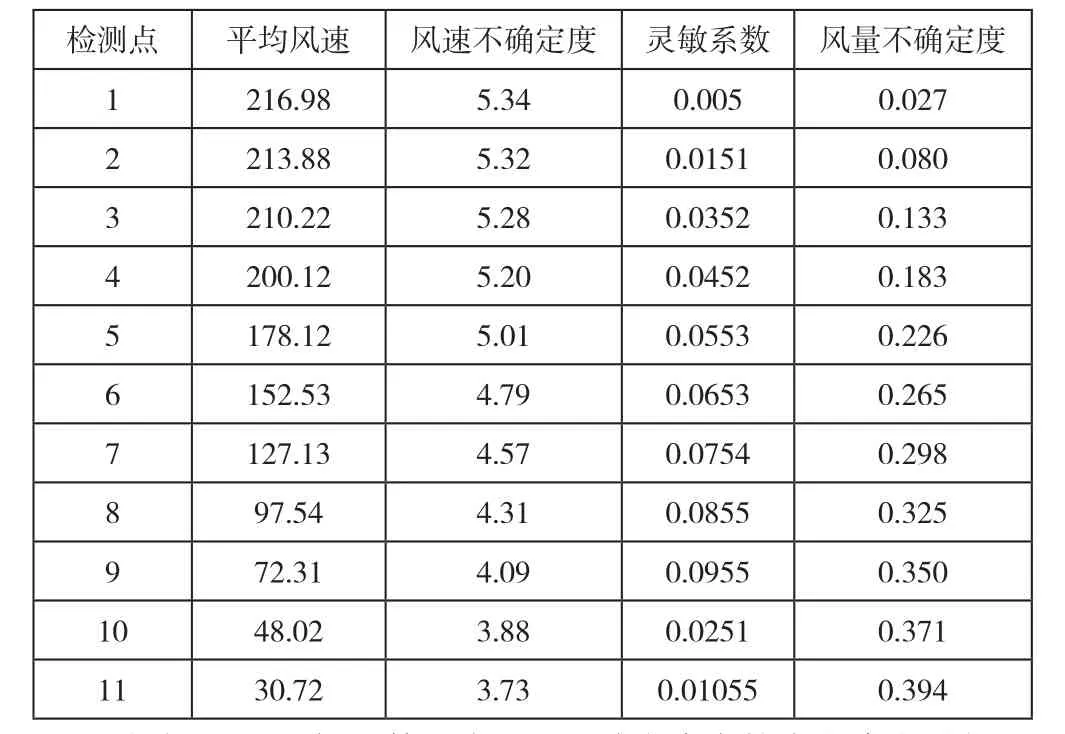

(2)B类评定。此次试验采用的风速仪主要是采用的是叶轮式风速仪,其中风量检测不确定度由表2所示。

表2 风速仪引入的风量检测不确定度

由表2可以看出,检测点不同不确定度在较大程度上是相对较为独立的,并且得到了音风速仪引入所致的不确定度为0.888m3/min。

(3)标准不确度合成。标准不确定度一般情况下是通过不同方面形成,一方面是重复性测量,另一方面是风速仪的使用,由于两者之间的不确度保持相互独立,因此总风量标准不确定度合成结果是:

其中总风量中相对标准不确定度为2.334%。

3.2 能效相对不确定度

4 出现的问题以及改进措施

由以上数据显示,此种电风扇不同级别能效值有一定的差异性,有数据显示2级能效值与3级能效值相比极差是在0.06m3/min,其中有数据可以看出2级能效值所占有比例相对较低,只有6%。若在此过程中依然采用此种方法,会在较大程度上提高不确定度,大大超出极差50%,最终导致测量的结构出现较大的误判情况[3]。为此,需要针对此种情况进行有效的改进,可以通过下几个方面对此实施采取改进工作:(1)热球式风速仪在低风速下的准确度会大大高于叶轮式,因此在试验的过程中可以使用热球式风速仪实施测量试验,这在较大程度上可使数据具有较高的一致性;(2)一般情况下,位移会对不确定度产生一定的不利影响,因此能够根据定位传感器来控制位移,以此提高位移运行的精确度;(3)还可以使用室温控制系统,该控制系统能够对室内温度进行有效的控制,以此提高系统运行的精确度,这在较大程度上可有效降低试验结果对环境产生不必要的影响。

5 能效值工程计算举例

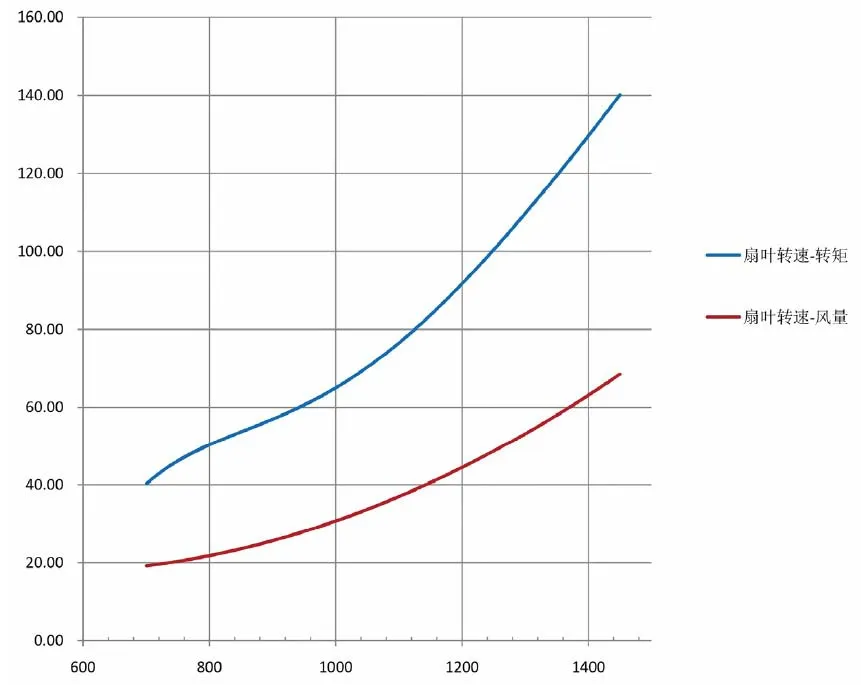

电风扇产品的扇叶特性曲线如图1所示,扇叶特性曲线的绘制是根据我国GB/T13380-2007《交流电风扇和调速器》方法获得的扇叶转速-转矩和转速-风量曲线。一般情况下企业在进行电动机制造的过程中,能够为客户提供电动机特性曲线图,以供用户使用[4]。

图1 扇叶特性曲线

通过以上两图说明计算过程:首先把两图合并,找出扇叶输入转矩曲线与输出转矩曲线两者的交点,以此确定转速,作为电风扇工作过程中的正常转速,由此可以看出,转速为1050r/min,并在扇叶曲线中找到转速为1050r/min的风量值,为34m3/min,再找出转速为1050r/min对应的输入功率值,为41W,最后进行能效值的计算为0.829m3/(minæW)。若将两曲线根据上述方法进行计算,可得到电动机与扇叶最优组合,使能效值达到最为精确值。

6 能效值计算结果准确性的验证

对上述扇叶特性曲线与电动机特性曲线计算结果进行有效的验证,这就需要根据我国GB/T13380-2007《交流电风扇和调速器》方法,对能效值结果进行有效的检验。通过对此进行检验,此款电风扇的风量值是34.8m3/min,实际输入功率是41.4W,以此计算出的能效值是0.841m3/(minW)。采用此种方法得到的能效值与能效值工程计算方法得到的结果出现了一定的偏差,其中风量相差2.3%、输入功率相差1.0%,能效值相差1.4%。

7 结语

综上所述,在对电风扇能效值进行分析的过程中,在一定程度上使测量结果出现不确定度,这就需要对检测系统性进行严格的把关,不确定度极有可能超出极差范围,使测量的结果出现不同程度的误差。为此,需要对检测系统实施有效的分析,对资源进行有效的配置,以此提高检测结果稳定性。