超低碳IF钢头坯洁净度的研究

栗红,吕志升,康伟,关勇,廖相巍,陈本文

(鞍钢集团钢铁研究院,辽宁 鞍山 114009)

鞍钢股份有限公司炼钢总厂生产超低碳汽车板钢时质量不稳定,出现夹杂废品,影响了产品在市场的信誉和占有率。统计分析出现废品的罐次发现,非稳态头坯出现的几率较高,表明浇次初期各种非稳定因素对头坯洁净度产生严重的影响。为弄清非稳态工艺对连铸坯的影响程度,开展工业试验,并对该类钢的浇次头坯、过渡坯和尾坯的洁净度进行对比研究,确定了开浇时非稳态工艺对头坯的影响程度较大。文中从控制二次氧化和提高中间包去除夹杂物能力两方面入手,对连铸工艺进行优化,降低了开浇初期工艺对头坯的污染程度,为稳定超低碳钢产品质量提供了可行的技术途径。

1 试验及取样方法

以超低碳汽车板钢为研究对象,进行一个浇次4罐钢的工业试验。取中间包浇铸初期、中期和末期的钢样,浇次的头坯、第一罐末块坯、稳态坯、换钢包交接坯和浇次尾坯。分析方法:钢水样分析Als、T.O和N含量,连铸坯分析氧氮和夹杂物指标,比较非稳态工艺与稳态工艺下连铸坯的洁净度,研究非稳态工艺对连铸坯质量的影响程度。

2 连铸坯洁净度分析

2.1 氧氮分析结果

每罐钢中间包浇铸中期钢水T.O含量,第一罐为0.003 2%,其余为0.002 2%~0.002 4%。各种连铸坯的氧、氮含量见表1。其中稳态浇注为第二罐第2块坯取样,尾坯为浇次的第4罐。

表1 连铸坯的氧氮含量(质量分数) %

表1中数据表明,头坯浇铸到4.0 m左右T.O含量仍然为0.003 6%,浇铸到第一罐末块坯时T.O含量降低到0.002 0%。试验还分析了精炼搬出到中间包浇铸初期钢水中Als和N的变化,浇铸到4 m时,Als降低了大约25%,N含量增加了30%~35%。精炼结束到浇铸初期钢水中Als和氧氮含量的变化表明,浇铸过程卷入空气,钢水发生了二次氧化,开浇初期各种因素的影响对铸坯T.O含量影响长度至少4 m以上。换罐的交接坯和稳态坯T.O含量0.001 5%以下。本浇次试验交接坯没有体现出钢包更换对T.O含量的影响。尾坯的T.O含量与稳态坯没有区别,但N含量比中间包钢水高0.000 8%~0.001 0%,尾坯Als损失24%。分析认为,浇铸末期,中间包流场变化是钢水与空气接触所致,也可以说明浇铸末期钢水发生一定程度二次氧化,但由于末期浇铸速度降低许多,二次氧化生成的夹杂物有上浮时间,因此T.O含量没有明显升高。

2.2 夹杂物分析结果

头坯中氧氮含量远高于稳态铸坯,因此头坯中夹杂物含量高、成分复杂。显微镜下观察,与稳态坯相比,头坯中夹杂物有聚集分布的簇状Al2O3夹杂和Al2O3-TiN颗粒,分别见图1、图2。

图1 头坯中簇状Al2O3夹杂物

图2 头坯中Al2O3-TiN颗粒

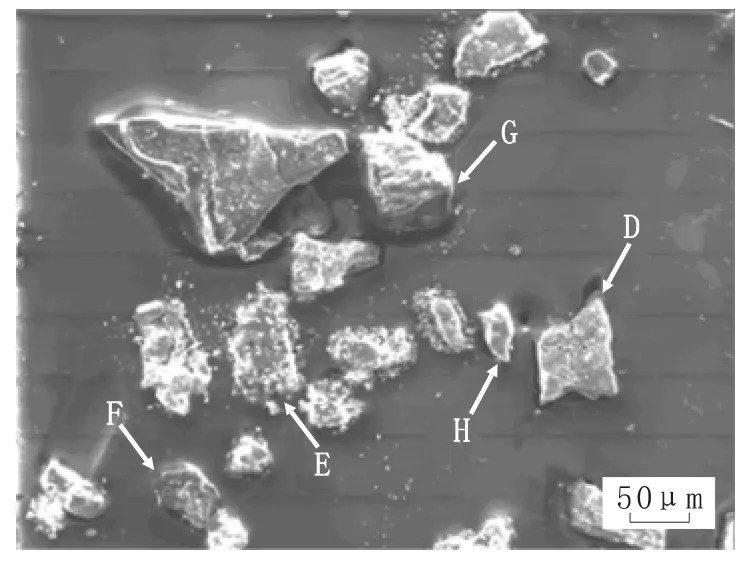

显微镜和SEM观察分析限于连铸坯试样的表面,出现几率大的夹杂物如氧化铝夹杂物容易捕捉到,但出现几率小的卷渣和耐材等外来夹杂物很难发现。因此将头坯连铸坯试样加工成Φ60 mm×150 mm大小,采用大样电解法将大型夹杂物分离出来,分离出的夹杂物颗粒形貌见图3和图4。夹杂物尺寸多数大于50 μm,采用SEM能谱分析夹杂物类型。

图 3中,A、B、C颗粒分别代表 Al-Si-O型、Si-Al-Na-O型和Ca-Mg-O型夹杂。图4中,D、E、F、G 颗粒分别代表 Ca-Al-Ti-O 型、Mg-Ca-Al-O型、Mg-Al-Si-O型和Na-Al-Si-Ca-O型夹杂。

图3 大样电解法分离的夹杂物颗粒(×50)

图4 大样电解法分离的夹杂物颗粒(×200)

电解后分离出的夹杂物中,氧化铝颗粒较少,由于簇状氧化铝夹杂当量直径大,它们是由钢的基体连接起来的,电解过程中基体被腐蚀,簇状夹杂物变为小颗粒夹杂,淘洗过程中跑掉一部分[1]。

换钢包的交接坯、尾坯夹杂物主要为氧化铝、TiN、氧化铝与TiN复合夹杂。A12O3-TiN复合夹杂物是以A12O3为核心,外面包裹TiN,这说明A12O3是TiN的异质形核中心,钢中的[Ti]和[N]是在A12O3上形成 TiN 并长大的[2]。

3 夹杂物来源分析

对头坯中典型的夹杂物进行分析。图1大型簇状A12O3夹杂物主要来源于浇铸初期注流二次氧化。初始浇铸时,中间包内存留空气,注入中间包内钢水迅速与空气中氧反应,生成大量的A12O3夹杂,由于其易聚集的特性上浮过程中形成簇状,一部分上浮到渣中,未来得及上浮的滞留在连铸坯内,存留这些夹杂物的铸坯被轧制成薄板后,出现表面废品的几率大大增加。这些夹杂物主要分布在开始浇铸的3~4 m以内,随着浇注进行,由于浇铸过程稳定和中间包覆盖剂的保护作用,簇状夹杂物大大降低,到达浇铸4 m以上时,夹杂物基本以10 μm以下的A12O3颗粒为主,多数呈分散分布,发现聚集分布的A12O3只有几十个微米,接近稳定态铸坯夹杂物水平。

图3中,颗粒A为铝硅酸盐夹杂物。如果铝充分脱氧的钢出现硅酸盐夹杂应判定为二次氧化产物[1],因为硅酸盐夹杂多数在钢液中以液态形式存在,钢包中非常容易排除。分析认为,A颗粒铝硅酸盐夹杂物可能是中包覆盖剂SiO2卷入到钢液中与A12O3结合的产物。图3中B颗粒和图4中G颗粒夹杂物中含有一定的Na,根据研究经验推断,含Na的夹杂物归于结晶器卷渣,来源主要是保护渣[3]。对于超低碳钢来说,浇注时结晶器弯月面下产生的凝固钩长(hook)且不均匀,增加保护渣和气泡被捕获的机会,更容易产生夹渣缺陷[4]。对于图3中颗粒C、图4中颗粒D、E、和F等含有Ca、Mg、Al、Ti的氧化物夹杂, 分析是中间包内衬和中间包覆盖剂等的影响。

图2中,A12O3-TiN颗粒为以脱氧产物氧化铝为核形成的复合夹杂。图2和图4中颗粒H是超低碳汽车板中常见的夹杂物。

换包交接坯和尾坯的夹杂物与稳态连铸坯一致,浇铸过程中发生二次氧化和卷渣较少,交接坯和尾坯洁净度较高,这和文献[5]研究结果一致。尾坯洁净度较好表明,浇铸末期结晶器内钢水流动状态发生波动,对钢水未造成严重不良影响。根据上述分析结果研究头坯洁净度,提出合适的头坯控制建议对稳定铸坯质量和节约成本具有重要意义[6]。

4 采取的措施

根据头坯夹杂物的来源分析,采取了优化措施,主要包括两个方面,一是在钢水注入中间包之前吹氩,充分排除包内残留的空气。文献7提出了中包气幕充氩对改善头坯洁净度的作用明显。二是优化中间包堰坝结构,在原有结构的基础上,在坝的下方密排一列导流管,经过水模试验确定导流管直径和排列方式,优化后的结构既能满足钢水的正常浇铸,同时延长钢水在中间包内停留时间,增加了吸附夹杂物面积。

5 效果

5.1 中间包导流管内残留物分析

对使用后的中间包导流管观察发现,内吸壁吸附大量钢渣混合物。分析成分为金属氧化物,以氧化铝为主, 还含少量 Ca、Mg、Si、Mn 等元素,表明该结构从某种程度上对钢水中的夹杂物起到了一定的过滤作用,头坯洁净度得到改善。

5.2 连铸坯T.O含量和夹杂物

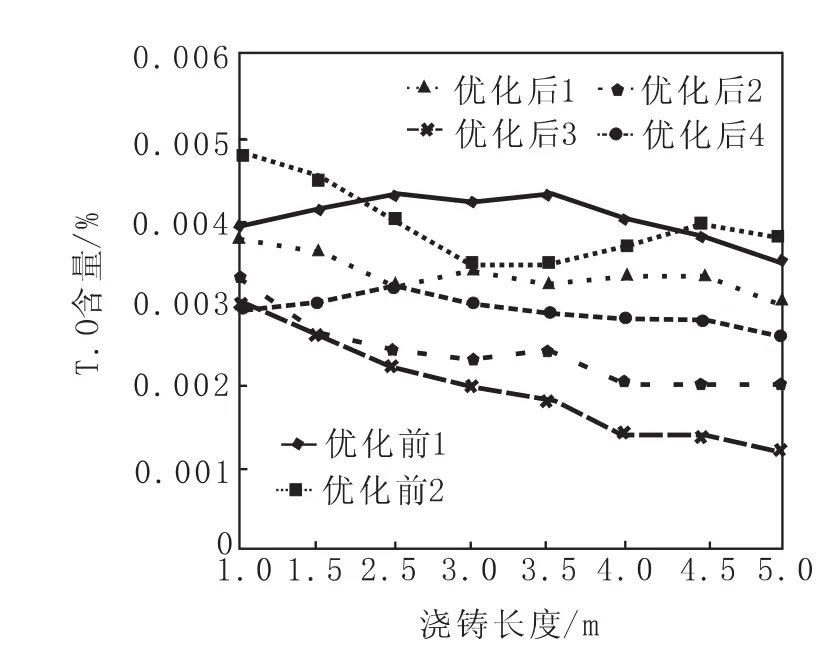

取优化前2罐和优化后4罐钢比较头坯T.O含量,中间包结构优化前后头坯T.O含量的对比见图5。优化前2罐头坯浇铸到2.0 m时,T.O含量达到0.004 0%以上,优化后4罐头坯浇铸到2.0 m时,钢水T.O含量均低于0.003 2%,最低达0.002 2%,比优化前降低0.000 8%~0.001 0%。对稳态坯和尾坯进行了跟踪,T.O含量均在0.001 5%~0.002 0%。中间包优化后,导流管内对吸附夹杂物具有较好的作用,并且随着浇铸的进行,吸附的夹杂物没有对后续钢水T.O含量造成恶劣影响。优化后头坯2.0 m以后,超过50 μm的簇状氧化铝很少,呈弥散分布。

图5 中间包结构优化前后头坯T.O含量的对比

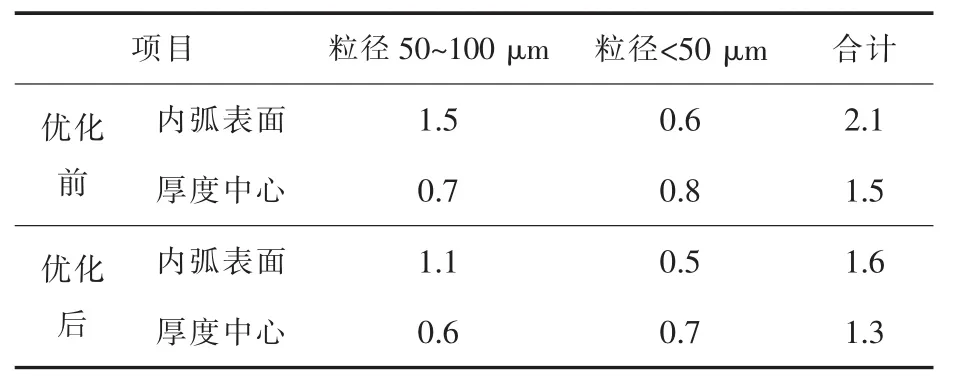

5.3 头坯中大型夹杂物

取样位置为头坯2 m处,宽度1/4内弧表面和内弧中心,采用大样电解法分析。结果为优化前内弧表面和厚度中心的电解试样量为2.927 kg和3.005 kg,优化后为2.851 kg和3.073 kg。优化前后头坯大型夹杂物比较见表2。由表2看出,内弧表面50~100 μm的大型夹杂物较中心高,优化后大型夹杂物数量减少,内弧表面减少23.8%,厚度中心减少13.3%。

表2 优化前后头坯大型夹杂物比较 mg

跟踪优化后工业生产的8个浇次超低碳钢冷轧板表面质量,只有一罐头坯出现了少量夹杂废品,其余头坯质量均满足要求,废品率大大降低。工艺优化后提高了连铸坯的洁净度。

6 结论

(1)浇铸初期,非稳态工艺严重影响头坯洁净度,头坯浇铸4 m时T.O含量比第一罐末块坯高0.001 6%。换钢包的交接坯和尾坯时出现的液面波动对钢水洁净度影响较小,几乎不影响T.O含量。

(2)头坯中夹杂物主要以Al2O3为主,来源于浇铸初期注流的二次氧化,此外,开始浇铸时精炼渣、保护渣与中包内衬等外来夹杂也严重影响钢水洁净度,至少影响浇铸4.0 m长度。

(3)浇铸前中间包内吹氩和优化中间包堰坝结构可以改善头坯洁净度,头坯浇铸到2.0 m时,T.O含量由0.004 0%以上降到0.003 2%以下,最低达到0.002 2%。

[1]董履仁,刘新华.钢中大型非金属夹杂物[M].北京:冶金工业出版社,1991.

[2]易正明,肖慧.超低碳钢连铸头坯夹杂物研究[J].钢铁钒钛,2013,34(3):60-62.

[3]杨鹤,王洋,崔衡.非稳态浇铸条件下IF钢铸坯中大型夹杂物分析[J].连铸, 2017,42(2): 40-42.

[4]董金刚,刘永勤,余茂华,等.宝钢二连铸板坯表面质量分析[C]∥2001中国钢铁年会论文集,北京:中国金属学会,2001:744-746.

[5]单庆林,贾刘兵,彭国仲,等.非稳态浇铸连铸坯控制技术[J].连铸, 2017, 42(1): 30-34.

[6]张立峰,方文,任英,等.冷镦钢SWRCH22A头坯洁净度研究[J].炼钢, 2016,32(1) :55-60.

[7]崔衡,包燕平,刘建华.中间包气幕挡墙水模与工业试验研究[J].炼钢, 2010, 26(2):45-47.