基于调配效率的糖香料工艺流程设计

◎ 吴玉生,吴国忠

(厦门烟草工业有限责任公司,福建 厦门 361022)

传统的糖香料调配中心一般都位于制丝车间内部,在配制工艺上,根据配方的要求,采用人工称量各种原料,并倒入调制罐来实现香液、料液的混配与熬制,再采用管道输送至现场对在制品进行加香或加料。2008年开始,国内已有卷烟企业将香料厨房独立于制丝车间之外,在配制工艺上,根据配方的要求,将各种原料通过管道输送至中间计量罐,通过计量罐底下的高精度秤实现对配方中各种原料重量的控制,最终通过管道把计量罐中的原料输送到调制罐来实现香液、料液的混合配制,在完成配制后采用移动罐运送至现场加香加料点使用。在运行过程中,存在系统配制效率低、灵活性差、管路复杂、配料精度低等问题[1-2]。

1 系统设计

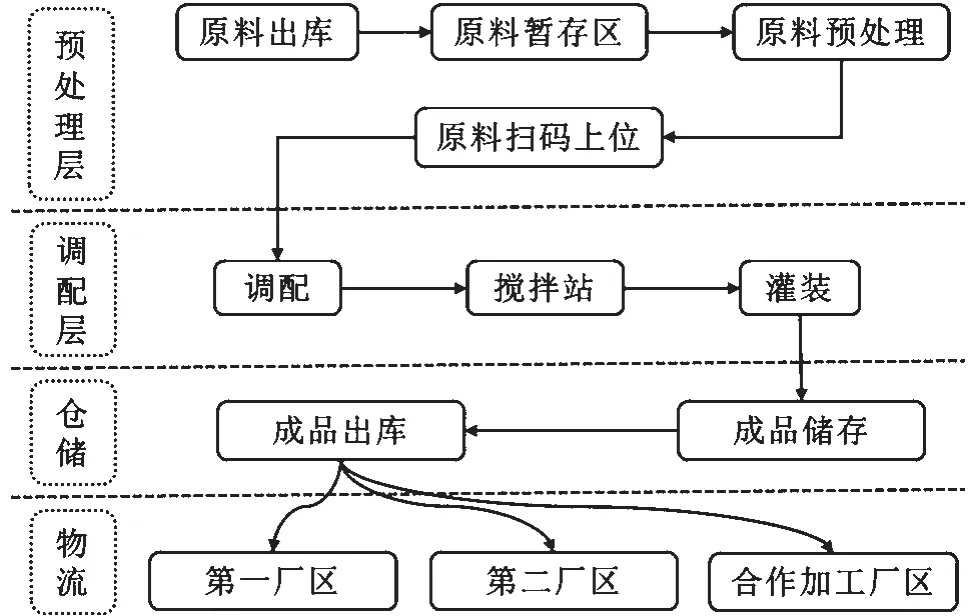

为实现糖香料多规格、精益化、敏捷性的生产需要,通过带货叉的移动穿梭车对调制罐进行取、放和运载,可实现原料出入罐、香基调配、料基调配、搅拌、灌装、清洗烘干和空罐暂存各个工艺环节之间的点对点自由对接,柔性生产工艺流程如图1所示,整个生产工艺流程分为预处理层、调配层、仓储和物流。在预处理层和调配层采用带货叉的移动穿梭车对物料进行输送及灌装调度,提高整个调配系统的灵活性和生产效率。

图1 生产工艺流程图

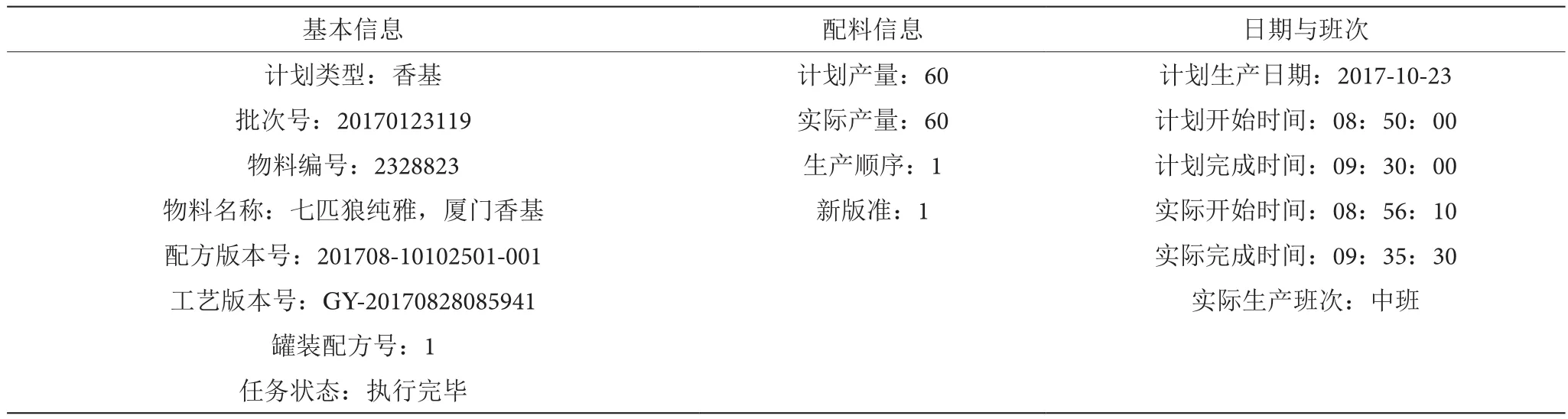

在接收到生产管理系统远程下达的生产计划,或操作人员在接到上级生产指令后,如表1所示,在MES任务配方控制画面中的“批次任务选择表”选择要调配的批次,系统根据生产计划形成生产任务,如表2所示,系统自动按下达的配方,再结合原料储存情况,自动生成原料补充计划,自动计算所需各种原料的量并自动寻罐,再与所寻原料罐的储量比对,如储存量不足,则提示补足。

表1 批次任务选择表

表2 批次生产任务表

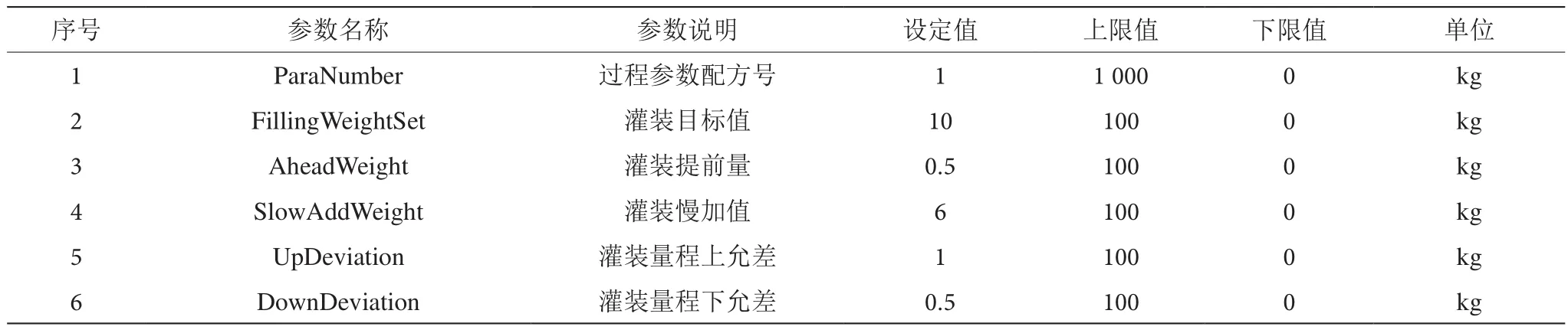

满足配料用量后,系统自动下载配方参数列表中选择配方对应的“设备参数”(见表3),并控制执行计量配料过程。配料采用高精度电子秤穿梭车配料工艺形式,穿梭车带着调制罐既可在轨道上来回移动,也可通过穿梭车上货叉将调制罐横向移动。穿梭车移动位置的上方平台布置原料罐,原料罐按九宫格形式8只一组呈正方形四边布置,此8只原料罐出料口组成1个自动配制点。在每个配制点位上设置1台高精度秤,以实现此调配点所需原料的计量。所有原料罐组成的配制点在穿梭车移动轨道的两旁布置,这样,通过穿梭车的移动就可将配方中需自动计量的原料收集。对于配方中的小用量或比较黏稠的原料,则通过穿梭车将罐体移动至人工配料点,由人工计量后加入,完成一个牌号的配制。人工配制点位和自动计量配制点布置一排,靠近人工配料区布置。

表3 设备参数表

从配料的工艺形式上,采用了高精度电子秤计量,系统单批配料精度比较高,其量程600 kg的检定分度值达0.02 kg;量程300 kg的检定分度值达0.01 kg。而且整个进、出料管路与高精度电子秤完全脱离,使整个配料过程不受外界因素的影响。结合计量的高精度,控制阀门也采用精确控制原料流量的比例调节阀。比例调节阀上装有可任意控制阀门开度的控制仪,调节阀的阀体则采用出料流量与阀门开度成比例的阀芯,达到原料出料的高精度,保证较高的计量精度。

2 应用效果

配料开始时,控制系统随机选择就近的料基或香基调制罐,在需要时可开启人工选择模式由人工指定调制罐配料。控制系统再根据配方要求控制穿梭车带着调制罐在所需配制点移动。在所需配制点,配方中所需第一种原料出料,比例调节阀为最大开度,当接近目标值时,控制系统则控制调节阀减小开度,越接近目标值开度越小,只至最后达到目标值。第一种原料计量完成,接着开始所需第二种原料的计量,接着第三种。此配制点所需的全部原料计量结束,穿梭车则带着调制罐移动到下一个所需配制点,收集此配制点的所需原料。在穿梭车将一个配料罐送到所需配料点任务完成后,穿梭车可以执行另一个配料罐送到所需的配料位置过程。这样,理论上其设置有多少个配制点,在生产线上就能同时配制多少个牌号。在配制点间富余位置,设置有空罐位,在配制点发生冲突时用于调制罐的暂放。在非生产状态,则用于空调制罐的存放。

调制罐在配制点间(或空罐位)转运用一条轨道,料基和香基共用。在每条轨道上配置两台穿梭车,既提高了配料速度,也为在其中一台发生故障时另一台备用,确保生产的连续性。

3 结语

采用柔性化的工艺流程设计,通过带货叉的移动穿梭车对调制罐进行取、放和运载。①实现了原料出入罐、香基调配、料基调配、搅拌、灌装、清洗烘干和空罐暂存各个工艺环节之间的点对点自由快速对接。②大幅提高了糖香料调配系统的运行效率,设置多少个配制点就可同时配制多少个牌号。解决了糖香料调配系统配制效率低、灵活性差、管路复杂等问题,对行业的糖香料调配中心建设具有十分重要的指导借鉴意义。

参考文献:

[1]罗庆华,张福新.糖香料厨房送配料系统设计改进[J].中国设备工程,2017(6):62-63.

[2]田建英,王 翔.香料厨房吹扫清洗功能的改进[J].机械工程师,2012(2):78-79.

——香草传