控压钻井技术在海上超高温高压井中的应用

黄熠 杨进 施山山 罗鸣 殷启帅 徐东升

1.中国石油大学(北京);2.中海石油(中国)有限公司湛江分公司

南海油气资源丰富,其中莺歌海盆地和琼东南盆地高温高压天然气资源量预计超过4万亿m3,资源潜力巨大。莺琼盆地地处区域性活动断裂交汇处,地应力各向异性强。由于盆地中深层构造受到泥底辟活动带的影响,地质构造和异常压力成因非常复杂,井底温度高达249 ℃,储层压力系数高达2.38,是典型的海上超高温高压领域[1-2]。超压地层作业环境极为复杂,压力窗口低于0.05 g/cm3,甚至是无作业窗口,井漏、井涌等井下复杂情况频发。因此,急需开展海上超高温高压窄压力窗口钻井工艺研究。

控压钻井作为一种能够精确控制环空压力剖面,安全钻进窄密度窗口地层的技术手段,已在陆地的塔里木、四川、冀东等地区和海上的渤海油田等取得了良好的应用效果,获得市场的高度认可。但目前尚缺乏该技术在海上超高温高压井中的研究及应用,因此针对海上超高温高压井开展了控压钻井作业设计及应用探索。

1 莺琼盆地窄压力窗口钻井概述

国内一般将温度超过150 ℃且地层压力达到69 MPa的井定义为高温高压井[2-3]。近年来,随着石油及相关学科领域的技术水平大幅提升,高温高压井越来越频繁地出现在油气勘探开发中,高温高压油气藏已经逐渐成为油气勘探开发的重要区域[4]。我国的高温高压区块,陆地以塔里木及川西区块为代表,而海上的高温高压区域以南海西部的莺琼盆地为代表。南海已钻探井中有6口井温度超过200℃,其中有2口井温度超过240 ℃,而实测温度超过150 ℃的井数高达49口。地层孔隙压力系数超过2.0的井数有23口,超过1.8的有27口。预计未来海洋钻井中井底温度超过175 ℃的井占比至少会超过11%。

1.1 莺琼盆地储层温压条件

海洋已成为全球油气资源的重要接替区,而全球海上高温高压区块主要有英国北海区块、美国墨西哥湾区块以及我国南海区块。南中国海的莺琼盆地由于复杂的地质成因,导致其井底温度与井底压力都相对更高。莺琼盆地地温梯度最高达5.51℃/100 m,绝对温度达249 ℃,地层压力系数高达2.38。

1.2 莺琼盆地钻井作业难点

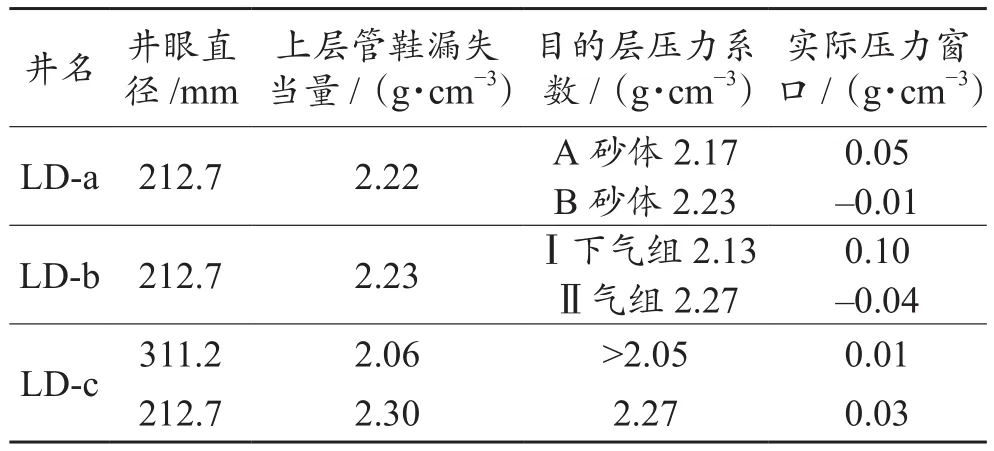

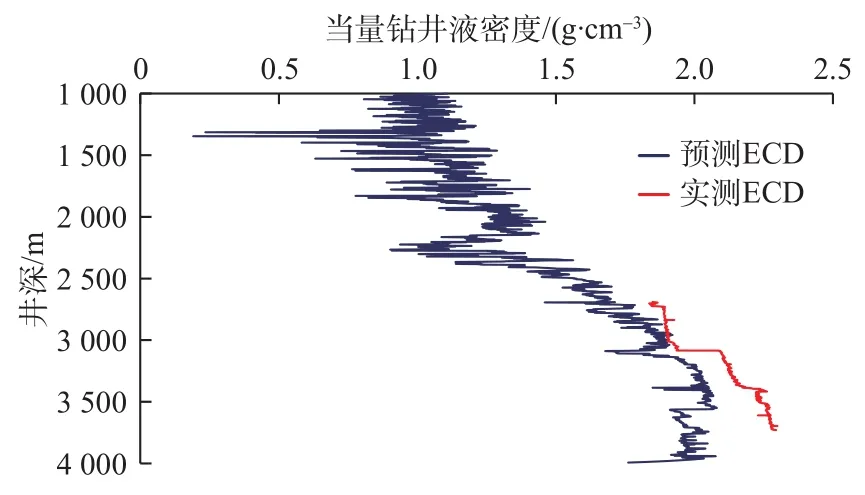

莺琼盆地的钻井作业是世界公认的钻井难题,平均钻井周期达147.85 d,最长钻井周期长达283.75 d。该盆地井底高温与高压条件对钻井技术、钻具及设备的耐温承压能力、作业人员的素质能力都有极为苛刻的要求。莺琼盆地钻井难点:(1)压力过渡带短、起压快,过高的钻井液密度用于平衡地层压力导致地层塑性增强、机械钻速低;(2)压力窗口窄甚至是没有安全作业窗口,导致作业过程中易出现井涌井漏问题(如表1);(3)地层压力预测准确度低,误差高达20%(如图1);(4)南油海域台风频繁,安全作业时间窗口极短,且离后勤保障基地距离远,在恶劣天气条件下很难对海上作业提供支持,恶劣的作业环境对钻井安全带来极大的威胁。由于莺琼盆地地层压力系数极高,部分已钻探井目的层孔隙压力与破裂压力之间的窗口低于0.05 g/cm3,甚至会出现目的层位无窗口的情况,导致常规钻完井技术下出现涌漏同存、井眼废弃,最终造成大量的财力与物力损失。表1所示为莺琼盆地乐东区块3口高温高压探井的地层压力及安全钻进窗口情况。

针对以上钻井难题,南海西部公司率先在南海高温高压东方区块成功应用了控压钻井技术,实现了井底当量循环压力的精确控制,实现微过平衡或微欠平衡钻进,极大提高机械钻速[5-8]。同时,对于涌漏同存的复杂裂缝性地层,采用控压钻井技术有效控制了井底压力,解决了提密度漏失、降密度溢流的海上高温高压钻井难题[9-11]。

2 海上超高温高压控压钻井作业设计

考虑到海上高温高压井压力系数高、井底温度高等特点,在进行海上高温高压井甚至是超高温高压井的控压钻井作业之前,需要针对控压钻井作业流程进行详细设计,以保证控压钻井能够在海上高温高压井中顺利应用,并快速解决涌漏同存,以及常规钻井作业中关井、求压、加重或堵漏过程中钻具静止带来的黏卡风险等复杂的钻完井难题[12]。为实现井底压力精细控制来解决窄密度窗口钻完井问题,并及时发现与灵活处理溢流、井漏等井下复杂情况,实现“压而不死、活而不涌”的高温高压钻井作业,需要对井底ECD进行钻前预测与随钻测量并进行施工参数优化[13-14]。同时,为防止控压设备失效、井下复杂等原因导致无法进行控压,需提前做好井控预案以应对突发井控状况[15]。

表1 莺琼盆地某区块3口井的地层压力及安全窗口数据Table 1 Formation pressure and safety window data of 3 wells in one block of the Yingqiong Basin

图1 PWD实测与钻前预测压力剖面Fig.1 PWD measurement and pre-drilling pressure predicting profile

2.1 海上极端高温高压探井的ECD精确计算

在海上极端高温高压条件下,探井的ECD主要受井筒温度、钻井液ESD、钻井液流变性、岩屑浓度4方面影响[16-18]。为精确计算极端高温高压条件下探井的ECD,分别针对以上4个方面的计算模型进行分析研究,并基于4个模型建立ECD精确计算的模型。

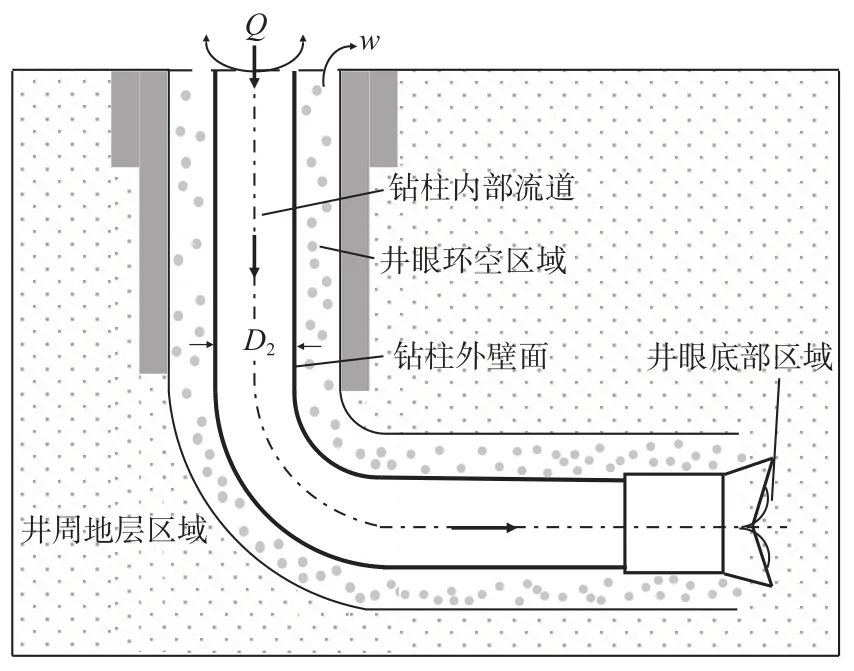

2.1.1 井筒温度场模型 钻井液在井筒内的循环通道主要是钻柱与环空,首先钻井液从水龙头进入钻柱中,再通过钻头喷出进入井底钻柱与地层之间的环空,之后钻井液会携带井底的岩屑沿钻柱与地层之间的环空上返至钻台。在整个井筒循环过程中,钻井液可近似为具有一定边界条件的热交换器,钻井液在井筒内循环时在不同的区域均会发生一系列热对流与热传导,导致井筒内的钻井液温度沿井眼轨迹方向不断变化。

一方面,地层与环空中的钻井液进行热量交换;另一方面,环空中的钻井液与钻柱内部的钻井液进行热量交换。如图2所示可将整个钻井液循环通道分为钻柱内部流道、钻柱外壁面、井眼环空区域、井眼底部区域、井周地层区域等5大区域[19]。

图2 钻井液在井筒循环过程中的传热Fig.2 Heat transfer of drilling fluid in the circulating process in the wellbore

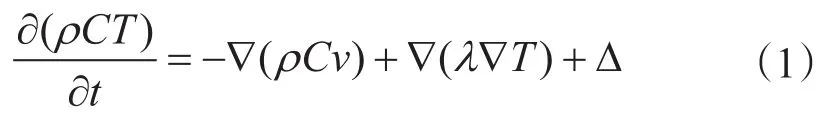

基于热力学第一定律,能量守恒方程为

在圆柱坐标系下,能量守恒方程转换为

式中,ρ为钻井液密度,g/cm3;C为比热,J/(kg·℃);v为速度矢量,m/s;λ为热传导率,W/(m·℃);T为温度,℃;Δ为附加热源,J;t为时间,s;vr为柱坐标系中沿r方向的速度矢量分量,m/s;vz为纵坐标系中沿z方向的速度矢量分量,m/s。

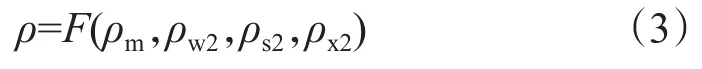

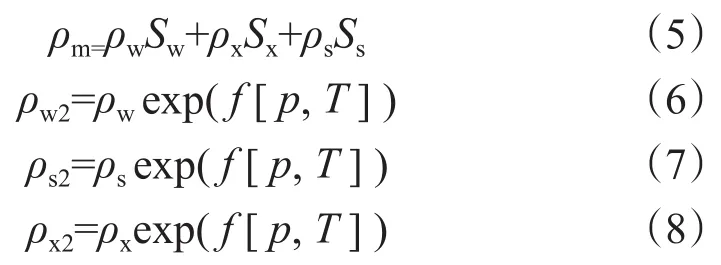

2.1.2 钻井液当量静态密度模型 考虑高温比高压对钻井液ESD的影响更大,建立ESD计算模型时主要考虑钻井液压力增加的弹性压缩效应与温度增加的热膨胀效应影响。井底温度引起的热膨胀效应与压力场引起的弹性压缩效应,对井筒内的钻井液密度有直接的影响,式(3)为考虑井底温度与压力条件下的钻井液密度计算模型。

当井内压力增加时,井筒内的钻井液体积受到压缩,在钻井液总质量不变化的情况下其密度升高,称之为弹性压缩效应。当井内温度增加时,井筒内的钻井液体积因受热膨胀而增大,导致钻井液密度下降,称之为热膨胀效应。式(4)与式(5)为考虑了钻井液中水、固体颗粒、外加剂多种成分在高温高压条件下的密度变化复合计算模型[20-21]

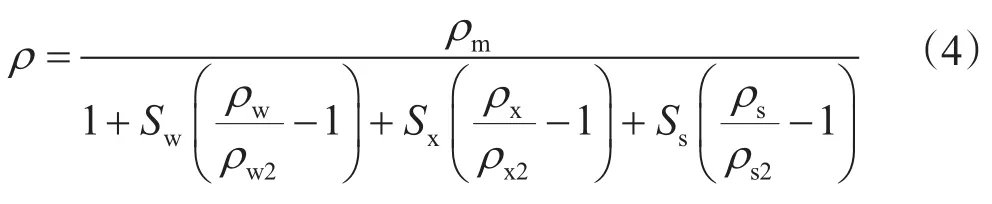

其中

式中,ρm为钻井液初始密度,g/cm3;ρs为环空流体中固体颗粒初始密度,g/cm3;ρx为环空流体中固体颗粒外加剂初始密度,g/cm3;ρw为环空流体中水的初始密度,g/cm3;ρw2为考虑温度与压力影响的环空流体中水的密度,g/cm3;ρs2为考虑温度与压力影响的环空流体中固体颗粒的密度,g/cm3;ρx2为考虑温度与压力影响的环空流体中外加剂的密度,g/cm3;Sw为水在环空流体中的饱和度;Ss为固体颗粒在环空流体中的饱和度;Sx为外加剂在环空流体中的饱和度;T为温度,℃;p为压力,MPa。

2.1.3 钻井液流变性预测模型 由于钻井液的流变曲线不经过原点且近似为一条曲线,考虑钻井液在高温高压条件下的液态满足赫巴流体的流动特性,以赫巴流体模型为基础来描述钻井液在此种条件下的流动,通过考虑高温高压条件对钻井液流体的动切力、稠度系数及流性指数的影响来建立钻井液在极端高温高压条件下的流变性预测模型[19]。

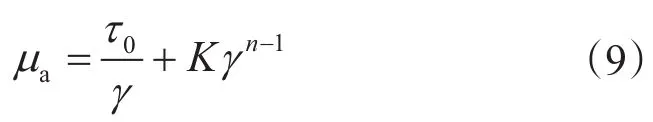

钻井液的表观黏度赫巴模式计算模型为[21]

分别从温度与压力2个条件对钻井液赫巴流型的表观黏度影响进行分析,从而建立温度、压力条件对钻井液动切力、稠度系数、流性指数影响关系的数学模型

式中,μa为表观黏度,mPa·s;τ0为屈服值,Pa;K为稠度系数,mPa·sn;γ为剪切速率,s-1;n为流性指数;τ01为受温压影响后的屈服值,Pa;γ1为受温压影响后的剪切速率,s-1;n1为受温压影响后的流性指数。

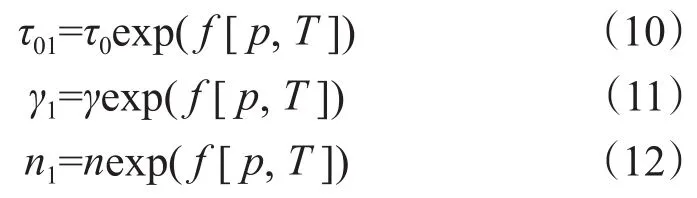

2.1.4 岩屑浓度对井底压力的影响 在正常控压钻井钻进过程中,井眼环空内的流体实际为固液两相流。环空流体中岩屑的存在,产生了附加的井底压力,附加的井底压力大小与岩屑的浓度密切相关,正常钻进时的井底压力主要由钻井液静液柱压力、岩屑产生的附加井底压力、环空压耗3部分组成[19]

基于固液两相流理论,根据环空内岩屑浓度与钻井液环空返速的关系,可得环空内岩屑浓度计算公式[21]

将式(14)表示为当量密度的形式

式中,pbh为井底压力,MPa;ρm为钻井液密度,kg/m3;g为重力加速度,N/kg;H为井底所在垂直深度,m;ρc为岩屑密度,kg/m3;Ca为岩屑浓度;Δpf为环空压耗,MPa;R为机械钻速,m/s;D1为井眼直径,m;D2为钻杆直径,m;D3为钻头直径,m;v1为钻井液环空返速,m/s;v2为岩屑平均下滑速度,m/s。

2.2 施工参数优化

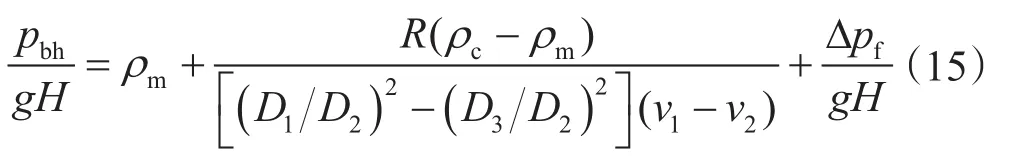

由于控压钻井技术是通过在井口加装旋转防喷器来密封井口,使其在钻进中能够保持一定的井口回压,通过节流阀开度的调节可实现井底有效压力的精确控制。因此,施工参数优化主要考虑钻井液密度与井口回压值两个方面。首先依据全井的地层压力与破裂压力预测及随钻监测结果,确定各层位深度的安全钻井液密度窗口大小,在保证地层不涌不漏的原则下,进行不同井深及不同钻井液排量的操作窗口模拟,从而确定出各个层位深度处合理的钻井液密度值[22-24],如图3所示。

再依据井口压力不超过井口设备及管线额定工作压力等安全工作原则,在预测井筒循环压耗基础上,基于井底压力高于地层压力0~1 MPa的理论经验,确定开泵及关泵2种工况下的井口回压值大小,原则上要求钻进时井口回压控制在0~3 MPa,接单根时井口回压控制在2~5 MPa,余量30%,井口回压最高5 MPa。理论及现场实践表明,控压钻井以“微过平衡、微漏失状态”为设计原则。通过采用略低于常规钻井液密度的钻井液进行近平衡钻井,当停泵接单根时,通过地面加回压使得井底压力保持平衡或微过平衡状态。基于以下4项基本设计原则,进行控压钻井技术施工参数的设计。

图3 Ø212.7 mm井段安全钻井液窗口分析Fig.3 Analysis on the safety window of drilling fluid in the Ø212.7 mm hole section

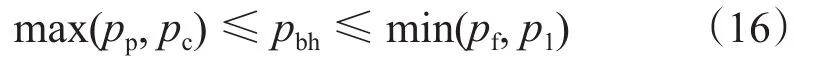

(1)井底压力必需满足裸眼段安全钻井液密度窗口(如式(16)所示),以平衡地层孔隙压力及地层坍塌压力,防止出现类似溢流、井漏、坍塌等井下复杂情况

式中,pp为地层孔隙压力,MPa;pc为地层坍塌压力,MPa;pf为地层破裂压力,MPa;pl为地层漏失压力,MPa。

(2)最大井口控制回压必须严格控制在旋转防喷器(RCD)等其他设备的额定工作压力内,当井口回压超过选装防喷器或节流管汇的额定工作压力时,必须采用常规井控技术来控制井筒压力,以防止井涌等复杂事故的发生。

(3)井筒环空压力必须小于80%的套管抗内压强度,以保证在整个钻完井作业过程中井筒的安全。

(4)施工参数的设计必须满足环空流型控制原则,在理想情况下近井口井筒环空气液两相流的流型为泡状流状态,或者出现少量的段塞流。

2.3 应急井控设计

控压钻井在正常钻进过程中遇到以下3大类情况时,需要进行井控处理。

(1)井下复杂情况。当钻进过程中发生井漏导致钻井液大量漏失,井筒内液柱压力急剧减小时需要进行控压处理,降低井底有效液柱压力,减缓甚至是防止漏失;当钻进过程中出现溢流,井筒内钻井液流体中进入大量气体时,井内液柱压力无法平衡地层压力,需要进行井控处理平衡地层流体,抑制溢流的继续发生。

(2)控压装备失效。当控压钻井设备发生损坏失效,如控压钻井设备的旋转防喷器密封失效导致井内循环无法建立时,要执行应急措施进行井控处理。

(3)控压钻井技术终止使用。在以下几种情况中需要终止控压钻井技术的使用:①当钻遇大裂缝时,井内井漏严重,无法找到微漏钻进平衡点,导致控压钻井不能正常进行;②控压钻井设备不能满足控压钻井要求;③实施控压钻井作业中,如果井下频繁出现溢、漏复杂情况,无法实施正常控压钻井作业;④井眼、井壁条件不满足控压钻井正常施工要求时。

3 控压钻井在海上超高温高压井的成功实践

为了评价控压钻井在海上高温高压井中的适用性,以及解决南海西部油气田高温高压区块窄压力窗口地层作业难的问题,南海西部公司率先在南海东方区块X1井成功应用了控压钻井技术,通过控压钻井技术实现了井底当量循环压力的精确控制,控制流程见图4。

图4 控压钻井井控流程Fig.4 Flow chart of MPD well control

3.1 控压钻井设备安装

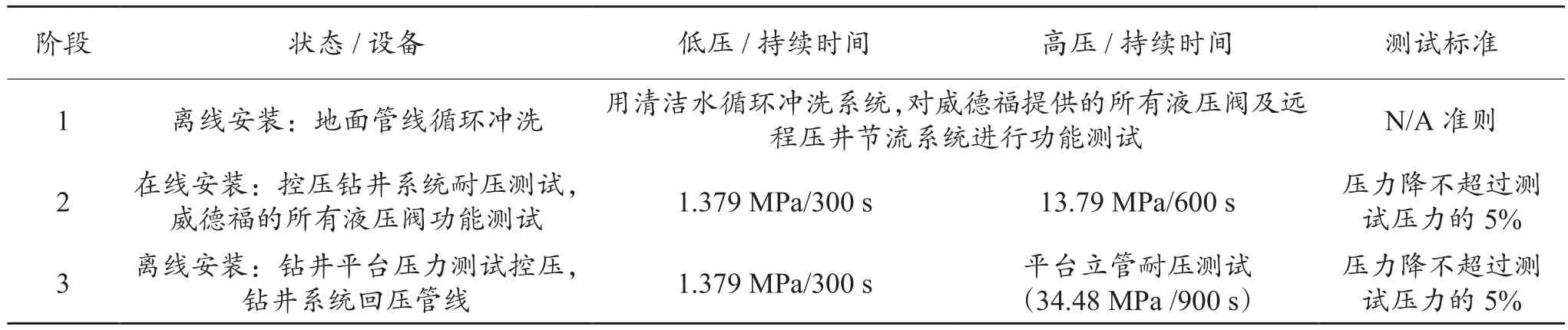

海上高温高压区块首次控压钻井技术应用,选用的作业平台是我国最新一代的HYSY94系列自升式钻井平台。由于海上钻井作业空间极度受限,因此需要对控压钻井设备进行选型,并在有限的空间内对钻井平台进行改造以保证控压设备能够顺利安装。平台改造内容包括甲板开孔、泥浆泵房泵冲计数器改造、电力改造、立管改造、录井及固井等多项改造。控压钻井设备主要在五开目的层钻进期间进行控压钻进应用,因此在五开作业前进行控压钻井设备在线安装,并模拟控压作业流程对各设备进行承压能力测试,确保各设备满足控压作业要求,如表2所示为离线及在线安装过程承压测试标准流程。

表2 控压钻井设备离线与在线安装测试流程与标准Table 2 Flow chart and standard of off-line and on-line installation and testing of MPD equipment

3.2 控压钻井设备应用

在X1井控压钻井技术应用过程中,通过对井口回压进行调节,实现了井底压力的精准控制,同时避免了溢流、卡钻、井漏的风险。

通过调节节流阀开度施加回压,动态提高井底当量密度进行承压试验,压力波动控制在6.89 kPa内,实现了精准控制井底压力;多次憋压起钻,避免因起钻抽吸而诱发井涌、溢流,节省了开泵起钻时间,减小了接立柱期间的卡钻风险;井口控制回压827 kPa,提高井底当量0.02 g/cm3,抵消起钻抽吸引起的影响,为安全电测带来作业窗口。

3.3 现场应用效果

X1井钻进期间,通过控压钻井装置监测井漏和溢流,循环过程中通过控压钻井技术能够尽早反映返出钻井液密度和是否含气体,以便能够很快对钻井液进行处理,同时钻井液不经过平台返出口,出现井涌时减小了喷出转盘面的风险。在目的层Ø212.7 mm井段钻进过程中,通过控制井口回压的方式进行钻完井作业,提高了作业时效,本井段作业设计13 d,实际10.63 d。

X1井目的层预测压力系数2.1~2.2 g/cm3,以2.08 g/cm3的钻井液密度钻进时最大气测值4.2%,通过控压钻井装置监测钻开砂体后无溢流现象。钻进期间最大单根气23.8%,循环提高钻井液密度至2.16 g/cm3,静止观察1 h,计量罐累计增加0.66 m3,继续提高钻井液密度至2.24 g/cm3后短起,下钻到底循环最大后效气2.6%,静止观察1.25 h,计量罐累计增加0.05 m3,提高钻井液密度至2.26 g/cm3后通过控压钻井装置控制井筒回压起钻。

4 结论

(1)控压钻井技术的作业设计需要结合莺琼盆地的技术难点,在考虑高温高压的条件下进行ECD精确预测、施工参数设计以及应急井控设计。

(2)控压钻井技术可为钻完井作业节约时间和作业成本,提高机械钻速,缩短钻井周期,通过憋压起钻及控制井口回压的方式保证井下作业的安全。