锅炉水冷壁结渣及高温硫腐蚀对策

丁 彪

(大唐林州热电有限责任公司,河南 安阳 456561)

1 水冷壁的高温腐蚀和结渣现象

大唐林州热电采用低氮燃烧技术锅炉,顺时针切圆燃烧。水冷壁高温硫腐蚀和结渣主要发生在燃烧区域向火侧,如图1所示。

图1 高温腐蚀及炉内结渣发生的部位

为了提高再热器气温,运行调整采用投运上层燃烧器的燃烧方式,则煤粉的燃烧位置上移,那么上层燃烧器至燃尽风区域也会发生腐蚀。大唐林州热电1、2号锅炉在检修时发现E层燃烧器高度(标高:27 m)后墙靠向火侧水冷壁管减薄,且表面凹凸不平,有明显片状剥落痕迹,管壁上也存在不规则的突起,在检查中发现有的管子管壁减薄超过管子总壁厚的30%,管子已不能满足锅炉安全运行要求。结合管子腐蚀形态、炉内燃烧环境以及腐蚀产物等综合分析,确认为典型的硫化物型高温腐蚀[1-2]。同时发现炉内大面积结渣,结渣主要发生在燃尽风高度以下主燃区向火测。

2 高温腐蚀及炉内结渣的机理及影响因素

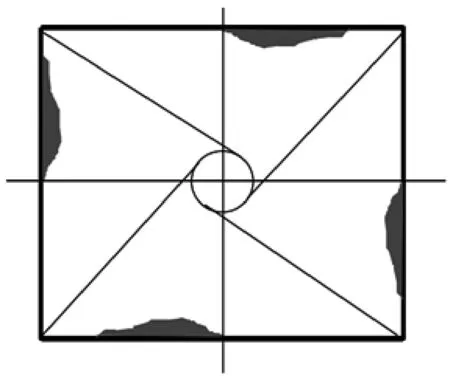

水冷壁高温腐蚀的主要腐蚀方式是H2S及原子硫与铁反应形成的腐蚀。壁面H2S气体的浓度越高,高温腐蚀就越严重[3]。腐蚀速度与H2S浓度的关系如图2所示。

图2 腐蚀速度与H2S浓度的关系

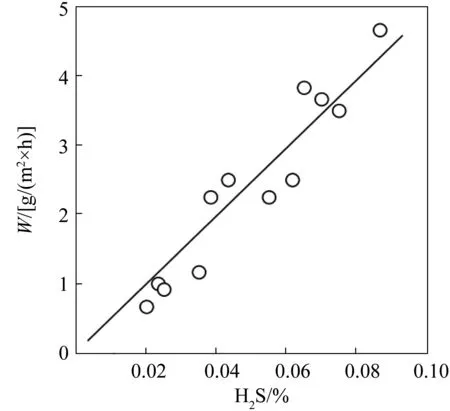

H2S气体的浓度除与燃煤含硫量有关外,还与壁面处CO浓度有关,在相同含硫量下,CO气体浓度越高,H2S气体的浓度也越高。发生严重高温腐蚀的水冷壁面处,含氧量一般低于0.5%、CO浓度>5 000 μL/L、H2S浓度在300~800 μL/L。H2S气体浓度与过剩空气系数和CO2浓度的关系如图3所示。

图3 H2S气体浓度与过剩空气系数、CO浓度的关系

从图3可以看出,在含硫量不变的情况下,解决高温腐蚀的方向是提高壁面附近氧的浓度从而降低CO浓度,降低壁面CO浓度继而降低H2S气体的浓度,最终解决高温腐蚀问题。

炉内结渣的机理是熔融的灰在到达壁面前未冷却到软化温度以下,在水冷壁面上的沾污堆积。炉内结渣主要与炉内煤粉气流的刷墙及灰熔融温度降低相关联,炉内切圆直径越大,气流刷墙的概率越高;壁面还原性气体浓度越高,灰熔点温度下降幅度越大,结渣的可能行也越高[4]。结渣的治理主要从减小炉内切圆直径及改善壁面还原性条件入手。

3 低氮燃烧器改造后高温腐蚀及结渣的原因

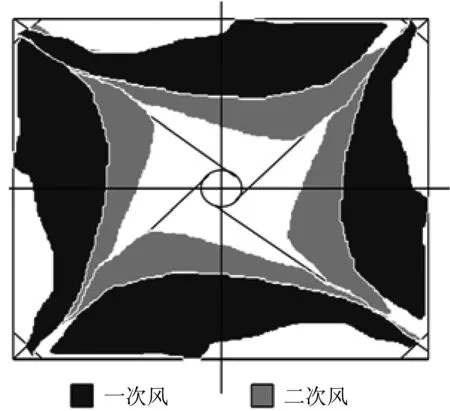

低氮燃烧器改造的主要内容是通过在燃烧器上部增设分离燃尽风,将燃烧进行分级,形成主燃烧器区域缺氧燃烧的环境。低氮燃烧器改造后燃尽风以下区域总体缺氧的环境是不会改变的,燃烧器改造时要使近壁处形成富氧环境才能避免高温腐蚀的发生。该炉低氮燃烧器改造时一次风采用百叶窗浓缩器,浓、淡煤粉间设有垂直钝体,使浓淡一次风之间6°的夹角。浓侧为向火侧,淡侧为背火侧,期望形成浓侧靠向炉膛中心、淡侧靠在炉膛外侧风包粉的气流结构,如图4(a)所示。

为防止炉膛结渣及高温腐蚀,将BC、CDⅡ层二次风上下各隔出风口,与主燃烧器射流方向正向偏转22°,期望形成贴壁风以保护水冷壁使之不产生高温腐蚀,如图4(b)所示。

图4 浓淡分离及一、二风气流结构

但实际情况与期望正好相反,部分二次风大角度正向偏转会使炉内切圆直径增大,同时动量较小一次风射流受同角偏转二次风的引射及上游偏转二次风气流对其根部冲击点提前的影响,其偏转程度更加严重,造成一次风煤粉与二次风的分离,形成粉包风的气流分布如图5所示。如此使炉内燃烧在向火侧更贴近壁面,并且由于得不到二次风中氧的补充,向火侧壁面附近呈严重的缺风燃烧状态,产生高浓度的CO及H2S气体,对水冷壁产生强烈的高温腐蚀,同时由于切圆直径变大,气流刷墙严重,加之强还原性气氛,使灰熔点温度降低,炉内向火侧结渣趋向严重。

图5 一次风偏转后的炉内气流结构

4 高温腐蚀原因的试验验证

4.1 热态试验的验证

在前后墙各层标高位置布置烟气取样测点得到仿真结果(见图6),通过对各测点的烟气成分测量验证高温腐蚀的原因。

图6 仿真结果一

4.1.1提高运行磨煤机风量试验

按习惯运行方式,工况稳定后对水冷壁区域的各测点进行烟气成分测量,然后保持氧量及分离燃尽风开度不变,将运行的磨风量提高10 t/h,同时减小各主燃区二次风门开度,使炉膛—风箱压差与习惯运行方式相同,工况稳定后对水冷壁区域的各测点进行烟气成分测量。如磨煤机风量提高后,向火侧各测点处的氧量升高、CO及H2S气体浓度降低,说明提高一次风量后,一次风刚性增强,一次风射流偏置程度减轻,炉内切圆直径减小,风粉分离现象减弱。

4.1.2减小偏转二次风量试验

在提高磨煤机风量的基础上,减小BC、CDⅡ层偏转二次风开度,增大AA、AB、CDⅠ,同时保持炉膛-风箱压差不变,工况稳定后对水冷壁区域的各测点进行烟气成分测量。如减小偏转二次风的风量后,向火侧各测点处的氧量进一步升高、CO及H2S气体浓度进一步降低,说明偏转二次风加剧了一次风射流的偏转,是引起一次风风粉分离的原因。

4.2 冷态试验的验证

利用停炉机会对锅炉进行冷态试验在炉内一、二次风按冷态模化风速调平的基础上利用长飘带观察C、D、E层一次风射流的偏转情况及切圆直径的大小,然后将BC、CDⅡ层偏转风喷口用胶带封死,增大AA、AB、CDⅠ开度,使二次风量保持不变,重新利用长飘带观察C、D、E层一次风射流的偏转情况及切圆直径的大小。如偏转二次风喷口封死后一次风射流偏转程度减轻、切圆直径减小,说明偏转二次风加据了一次风射流的偏转、增大了炉内切圆直径。

5 改造方案及效果的验证

由分析得到试验结果可知,结渣及高温腐蚀的原因是相同的,改造的方向主要是减小一次风气流的偏转,减小炉内切圆直径。改造方案主要从减小偏转二次风的偏转角度着手。改造后偏转二次风的偏转角不大于8°。偏转二次风如果完全取消,会使炉内切圆减小过多,引起煤在炉内停留时间减少,引起飞灰含碳量升高,降低机组运行的经济性,同时偏转二次风偏转角取消后二次风混入提前,引起NOx升高。综合分析后改造时偏转二次风角度采用7°。

通过改造后水冷壁面烟气成分测量来验证改造效果,改造后向火侧烟气氧量升高到1.0、CO含量低于3 000 μL/L、H2S浓度低于100 μL/L,改造后明显解决了高温腐蚀问题,同时通过对运行中掉渣情况的观察确认炉内结渣的情况,改造后掉渣明显减少,所以改造取得了很好的效果。

6 结语

锅炉水冷壁高温硫腐蚀和结渣的原因很多,主要有燃用高硫煤、炉内切圆直径大、炉膛火焰温度高、炉膛内还原性气氛高及气粉分离造成的冲刷水冷壁等。本文根据电厂实际情况,对问题原因进行了分析,并通过试验对分析进行了验证,最后提出了具体的改造方案,改造后效果比较明显。

参考文献:

[1]夏威. 电厂锅炉水冷壁的高温腐蚀浅析[J]. 化学工程与

[1]装备, 2010(1): 109-110.

[2]丘纪华, 陈刚. 四角燃烧煤粉锅炉稳燃技术的分析与应用[J]. 热能动力工程, 1999, 14(4): 276-277.

[3]丘纪华, 李敏, 孙学信, 等. 对冲燃烧布置锅炉水冷壁高温腐蚀问题的研究[J]. 华中理工大学学报,1999, 27(1): 63-65.

QIU Jihua, LI Min, SUN Xuexin, et al. The corrosion of water-wall in wall fired boiler[J]. Journal of Huazhong University of Science and Technology , 1999, 27(1): 63-65.

[4]姚斌, 曾汉才, 焦庆丰. 大型锅炉水冷壁高温腐蚀分析及改进措施[J]. 华中科技大学学报(自然科学版), 2004, 32(3):20-22.

YAO Bin, ZENG Hancai, JIAO Qingfeng. The high temperature corrosion on water cooled wall in large-scale boiler and its improvement[J]. Journal of Huazhong University of Science and Technology(Nature Science Edition), 2004, 32(3): 20-22.