1 000 MW超超临界机组单侧中压调门异常关闭应对策略

赵智慧,司文波

(华能国际电力股份有限公司玉环电厂,浙江 台州 317604)

玉环电厂汽轮机是上海汽轮机有限公司引进德国西门子技术生产的1 000 MW超超临界汽轮发电机组,型号为N1000-26.25/600/600(TC4F),额定功率1 000 MW。型式为超超临界、一次中间再热、单轴、四缸四排汽、双背压、凝汽式、八级回热抽汽。该汽轮机的通流部分由高压、中压和低压三部分组成,汽轮机采用节流调节,高压缸进口设有两个高压主汽门和两个高压调节门,高压缸排汽经过再热器再热后,通过中压缸进口的两个中压主汽门和两个中压调门进入中压缸,中压缸排汽通过连通管进入两个低压缸继续做功后分别排入两个凝汽器。机组旁路系统配置了瑞士CCI AG/SULZER 公司制造的AV6+旁路系统,容量为40%BMCR 的高、低压两级串联旁路,高压旁路每台机组设置一套,从汽机入口前主蒸汽联络管接出,经减压、减温后接入冷再蒸汽管道,低压旁路每台机组设置二套,每套容量为20%BMCR ,从汽机中压缸入口前再热蒸汽支管接出,经减压、减温后接入凝汽器。低旁系统减温水由凝水系统供给,凝结水泵A泵变频运行,B泵工频备用。

1 设备简介

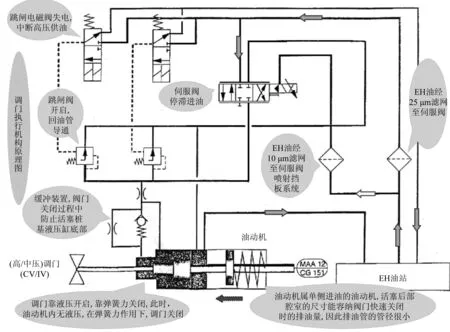

中压调门安装有两个失电动作跳闸电磁阀和一个伺服阀,在运行过程中两个电磁阀均得电,线圈克服弹力吸附阀芯使泄油通道封闭,调门按伺服阀指令开启调门,两个跳闸电磁阀并联安装,只要有一个电磁阀失电动作,将油口打开,油缸的压力油将逆止阀打开,和回油接通,从而将阀门快速关闭,中压缸调门就会关闭。执行机构原理图见图1。

图1 调门执行机构原理

2 事故现象及处理过程

华能玉环电厂作为国内首台1 000 MW超超临界机组,投产运行10年,已发生过三次机组运行当中单侧中压调门异常关闭事件。现以其中一次中压调门异常关闭为例,对事故处理过程进行探讨。

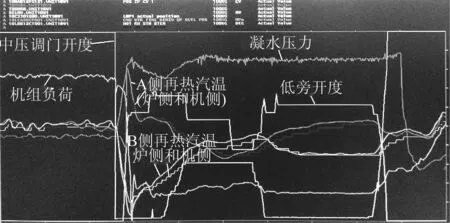

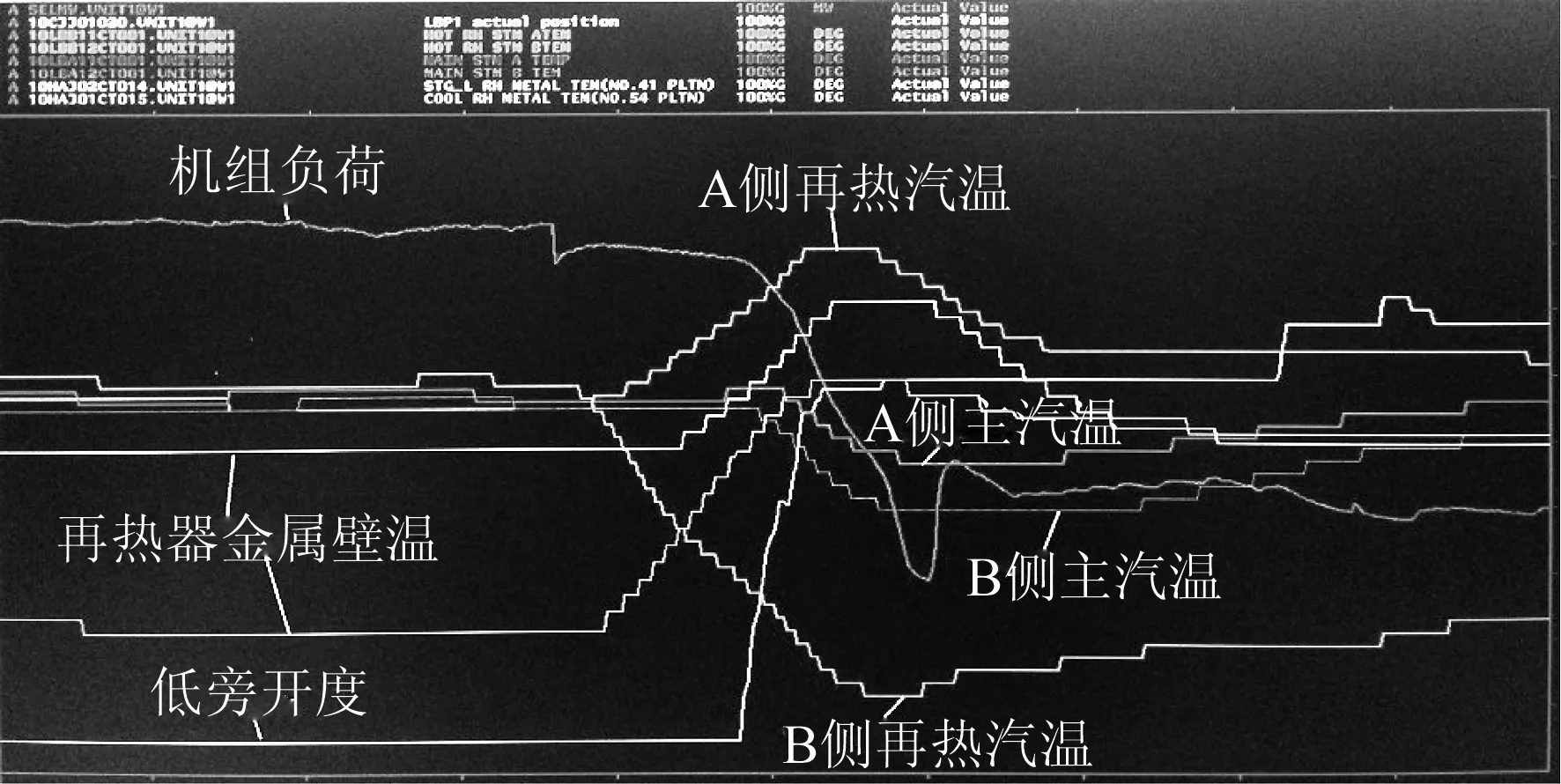

事故前工况:机组负荷826 MW,主蒸汽压力23.3 MPa,主蒸汽温度597℃,再热蒸汽温度598℃,下五套制粉系统运行(共六套制粉系统),CCS方式。A/B侧高调开度44%,A/B侧中调开度100%。A侧中压调门关闭后,两侧再热蒸汽温度发生偏差,A侧再热蒸汽温度快速上涨,炉侧最高上升至661℃,机侧最高上升至634℃,B侧再热蒸汽温度快速下降,炉侧最低下降至505℃,机侧最低下降至519℃,如图2所示。

图2 处理过程曲线1

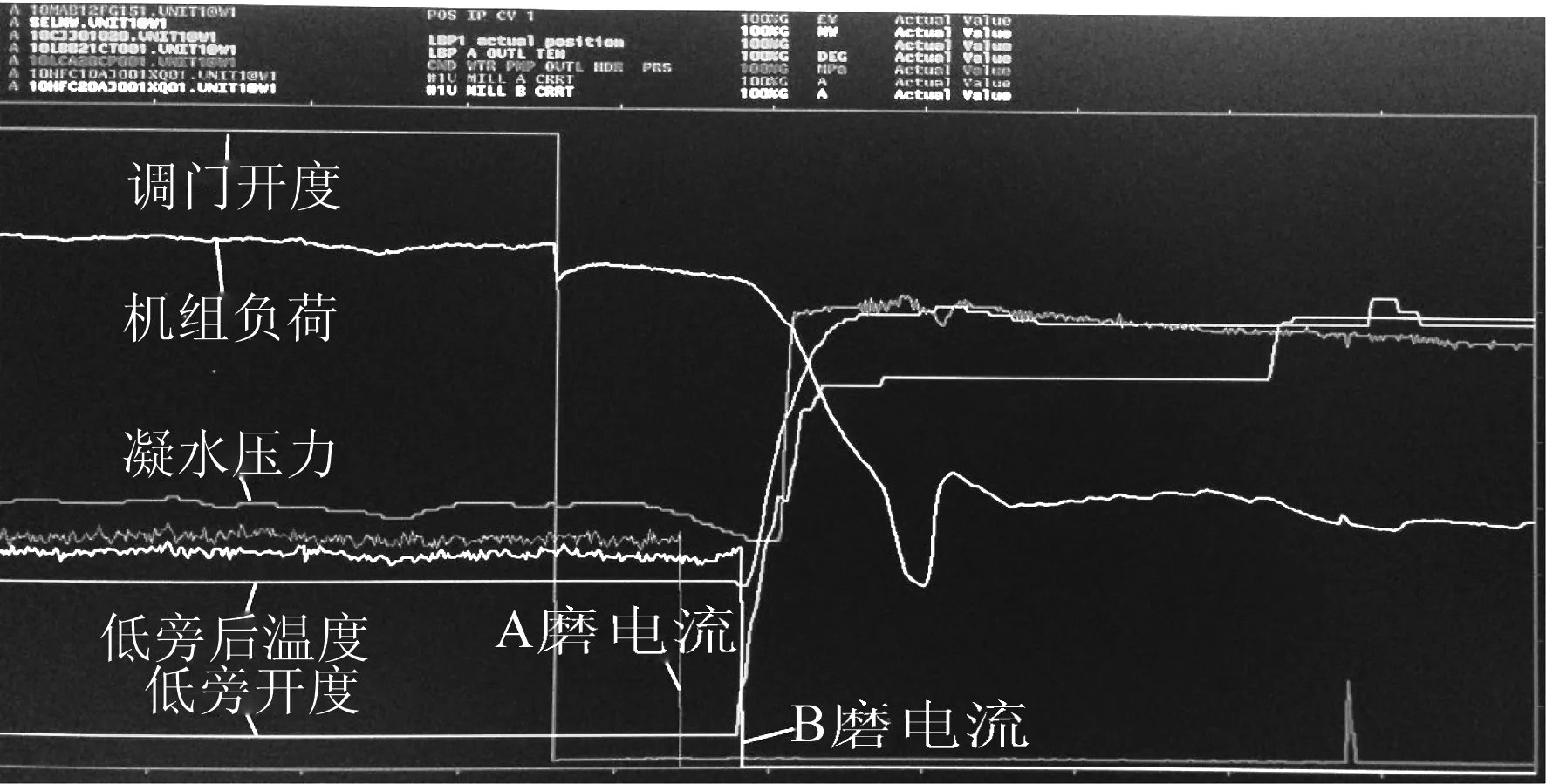

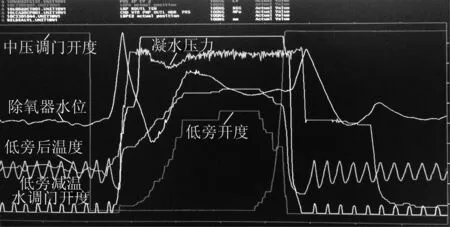

立即打闸1A、1B制粉系统,快速开启A侧低旁,投入A侧低旁减温水和A侧低旁三级减温水。A侧低旁后温度大于100℃,A凝泵超驰提升至工频转速。调整锅炉燃烧,加强B侧燃烧,减弱A侧燃烧。抑制B侧蒸汽通流量突增,防止B侧再热汽温快速下降和A侧再热器管壁超温,尽量控制两侧再热汽温度偏差在28℃以内。RB动作至目标负荷500 MW,复归RB,继续减负荷至400 MW,如图3所示。

图3 处理过程曲线2

中压调门故障处理完毕后,确认故障侧机侧再热汽温低于616℃,在DEH的CONTRAL 1画面中“RELEASE PROTECTION”按钮进行手动复归,使A侧中调门跳闸电磁阀得电,通过设定中压调门阀限的方式逐渐开启A侧中压调门至全开,并监视好EH油系统油压(若发现油压波动较大立即停止操作),同时缓慢关闭A侧低旁,维持主再热蒸汽温度及负荷稳定。注意监视轴承温度和振动、轴向位移等参数变化。

3 应对策略探讨

3.1 汽温偏差控制

此次事故处理过程中, 1号机主蒸汽温度A侧最低至578℃,主蒸汽温度B侧最低566℃,再热蒸汽温度A侧最高值达到634℃,再热蒸汽温度B侧最低519℃,再热蒸汽温度偏差较大。同时低温再热器金属温度和末级再热器金属温度快速上升,部分达到报警值,见图4。

图4 主再热汽温变化曲线图

A侧中压调门关闭以后,A侧再热蒸汽瞬间停滞,A侧再热器被干烧,使A侧再热器管壁严重超温,而所有高压缸排汽全部流入B侧再热器,使B侧再热蒸汽温度急剧下降。最终使A/B两侧再热汽温发生严重偏差。而控制再热器金属壁温及温差的关键点,在于增加事故侧蒸汽通流量,即开启相应侧低旁。总的控制原则:调门异常故障关闭后,越早开启低旁,增加事故侧蒸汽通流量,越有利于减少再热器金属壁温和缩小再热汽温偏差。低旁开启以后,注意监视低旁减温水自动开启,根据低旁阀后温度调整低旁开度,尽可能的开大低旁能快速有效的控制再热汽温,同时开启A侧低旁三级减温至20%。通过调节烟温挡板,燃烧器摆角等方式,控制再热汽温偏差。调节再热汽温的同时,注意兼顾主汽温度的控制。

同时,确定调门异常关闭后,可以通过开启A侧中压主汽门前再热汽管道疏水门、A侧中压主汽门前疏水门、A侧中压调门前疏水门,来增加事故侧蒸汽通流量,并开启高压疏水立管和高疏扩减温水。

3.2 凝泵如何提工频探讨

低旁的开度受低旁后温度的限制(低旁后温度大于200℃,低旁自动关闭),快速提高凝水压力至工频,更有利于控制低旁后温升,从而尽快开大低旁,增加事故侧蒸汽通流量,降低A侧再热汽温,减少两侧再热汽温偏差。关于提高凝结水压力至工频的3种操作方式如下。

方案一:通过开启低旁,低旁后温度大于100℃,超驰指令动作,A凝泵自动提升至工频压力,如图5所示。

凝泵变频转速由1 133 r/min超驰到工频转速1 488 r/min用时约17 s,除氧器水位最高至3 075 mm(正常控制在3 000 mm左右)。此种方法是在凝结水泵变频运行的情况下,先开启低旁,当低旁后温度大于100℃,A凝泵超驰动作,自动提升至工频转速。通过本次处理情况来看低旁快速开至60%,低旁后温度最高到140℃。低旁减温水能够控制低旁后温度不超限。

图5 凝泵自动提升至工频对机组影响曲线图

方案二:手动操作将A凝泵提至工频转速(凝泵变频切手动,主调手动)。

2015年B侧中压调门关闭参数曲线(见图6),1号机从750 MW快速降负荷,通过手动将主调切手动和凝泵变频器切手动,将凝泵变频转速1 099 r/min逐渐提高至工频转1 488 r/min,用时约8 min,除氧器水位最高至3 461 mm。B侧低旁一直保持3%开度,低旁后温度升高至81℃,低旁减温水调门58%开度,此后逐渐开启低旁至56%,低旁减温水调门开至100%,低旁后温度最高至137℃。此方法将凝泵提至工频转速耗时较长,不利于快速开启低旁,并且除氧器水位手动控制,液位波动较大,值班员操作量也较大。

图6 手动操作将A凝泵提至工频对机组影响

方案三:直接启动B凝泵,两台凝泵同时运行,A凝泵超弛动作,自动提至工频转速。

单侧中压调门关闭,低旁开启后,手动启动B凝泵,A凝泵超弛动作,自动提至工频转速,整个过程所需时间只要几秒钟。待A凝泵达到工频压力后,视情况停运其中一台凝泵。通过以往试验数据表明,除氧器上水主调超驰动作后自动控制除氧器水位,除氧器水位波动不大。

通过对比这3种方案,方案二手动操作将A凝泵提至工频转速,耗时较长,不利于快速开启低旁,手动调节除氧器上水流量,除氧器水位得不到很好控制,而且操作量较大,不建议采用。方案一和方案三凝泵超驰至工频转速,除氧器上水调门在自动,耗时较短,有利于快速开启低旁,且除氧器水位波动不大。从本次处理情况来看低旁快速开至60%,低旁后温度最高到140℃,能够满足要求。建议采用方案一和方案三将凝泵快速提升至工频转速。

3.3 热负荷控制探讨

单侧中压调门异常关闭后,机组负荷目标值450 MW(变负荷速率15 MW/min),优先采用中间四台磨运行,也可根据实际情况打闸下位磨,保留上三台磨运行。若采用上四台磨煤机运行,不利于控制脱硝出口NOx浓度。若采用下四台磨煤机运行,同时快速降负荷,不利出口烟气温度控制,脱硝烟气温度可能快速下降至脱硝跳闸值,同时下位磨运行,水冷壁金属壁温难以控制,可能会超限。

因此,优先采用中间四台磨煤机运行,有利于控制烟温和脱硝出口NOx浓度。为防止NOx超标,及时投入备用组喷枪。由于调节再热汽温偏差,加强B侧燃烧,B侧烟气量较A侧多,从而使B侧NOx浓度容易超标,可适当调节A、B脱硝反应器入口喷氨调门。在快速降负荷的过程中,烟温降低,再加上风量大,会使原烟气NOx生成量快速上升,导致氨需量增大,脱硝热解炉出口温度可能下降至跳闸值,此时应及时投入脱硝电加热,避免脱硝系统跳闸。

4 结语

对于同类型1 000 MW超超临界机组单侧中压调门异常关闭后,根据单侧中压调门异常关闭的事故现象,第一时间准确判断事故类型,进行正确调整。调节重点应主要考虑再热蒸汽温差和再热器金属壁温的控制,而控制关键点在于增加事故侧蒸汽通流量,即开启故障侧低旁,中压调门异常故障关闭后,越早开启低旁,增加事故侧蒸汽通流量,越有利于减少再热蒸汽温差和再热器金属壁温。同时加强主机振动和汽动给水泵运行工况的监视,对于已经改造后的汽动引风机机组,由于汽源取自机组低温再热器出口,应加强汽动引风机的进汽调节级压力、温度、轴承振动、胀差、位移等参数监视,防止引风机失速。