压裂施工后卡管柱的原因分析及处理

孙厚俊,李 娟

中国石油大庆油田有限责任公司井下作业分公司 (黑龙江 大庆 163112)

在压裂施工后常出现各种原因造成的作业管柱被卡,压裂后管柱活动不开,不仅延误油水井及时排液投产,影响措施效果,而且在事故处理过程中,如采取措施不当,易造成井下事故复杂化,被迫进行大修处理,延长了作业时间,增加了作业成本[1]。中国石油大庆油田2015年压裂施工3 600余口,压裂后发生卡管柱事故的井有28口,占0.77%;2016年压裂施工3 400余口,压裂后发生卡管柱事故的井有27口,占0.78%。虽然事故井数减少,但占比增加。分析了压裂施工后卡管柱事故的类型及原因,总结归纳了作业队常规处理方法。通过压裂后卡管柱事故井的处理事例,分析了卡管柱原因,给出施工建议,以减少压裂后卡管柱事故的发生。

1 压裂后卡管柱类型及其原因

压裂后卡管柱是指在整个压裂施工过程无异常现象,压裂后用与管柱重量相同的提升力或在管柱悬重的基础上再增加100 kN的提升力而不能提起管柱的现象。在油水井压裂施工中,压裂后常见的卡管柱故障主要有3种:砂卡管柱、封隔器问题卡管柱和套管问题卡管柱[2]。

1.1 砂卡管柱

砂卡管柱主要是由于地层砂或压裂砂沉积在封隔器顶部或井下管柱的油套环空内造成的。压裂后造成砂卡管柱的主要原因:一是压裂施工后未按要求使用喷嘴进行限流放喷,由于压裂后地层压力高于井筒压力,无控制放喷使压裂液返排时地层与井底间压差过大,导致地层出砂;二是压裂施工后未按设计要求时间扩散压力,未达到扩散时间就进行放喷易造成压裂液未完全破胶,或是固砂剂胶结不好,返排出的压裂液带出压裂砂并在井筒内沉积;三是压裂过程中层间窜槽,携砂液窜入正压层上或下的层段内,由于被窜入层段仍在改造井段内,压裂过程中监测不到,造成压裂施工过程正常的假象,但压裂砂已沉积在井下管柱油套环空内将管柱卡住。

1.2 封隔器问题

大庆长垣地区一般使用K344类型的封隔器作为压裂改造的下井工具,压裂施工过程中,根据改造层位的数量,下井的封隔器会经过几次的座封、解封,特别是施工时经过高压憋放的封隔器极易造成封隔器胶筒的弹性形变失效,靠自身弹力无法正常解封。

受外界因素影响,不能及时进行压裂施工,造成封隔器在井下浸泡时间过长;封隔器从生产车间到施工现场搬运的过程中受损;封隔器在下井过程中被套管毛刺刮坏。在井下高温高压条件下,封隔器胶筒出现脱胶现象,起管柱时封隔器容易撕裂堆积或胶筒翻卷,造成封隔器与套管摩擦力增大而拔不动管柱。

1.3 套管问题

大庆油田压裂施工的老井较多,套管长期承受地层压力并遭受油水侵蚀,已产生不同程度的形变。当形变积累到一定程度,就会使套管局部产生错位、断裂、缩径和改变截面形状,如果压裂施工促使该变化进一步加剧,则套管变形更加严重,压裂后起管柱必然受卡。压裂使用的封隔器直径在114~116 mm之间,与套管内壁的间距仅为4~5 mm,套管变形可能造成压裂管柱被卡死拔不动,严重时作业队无法进行处理,只能上大修处理。下压裂管柱过程中作业司机时刻关注指重表示数变化,对于套管轻微的变形,可通过指重表示数的跳动显现出来,如及时发现并进行处理可防止压裂后套管变形严重而卡管柱。

2 作业队常规处理方法

压裂后发生卡管柱无法及时排液投产,导致压裂液浸泡地层时间过长,再次对地层造成伤害。同时,如卡管柱严重还需进行大修处理,不仅作业成本高,而且施工周期长,严重影响生产。在处理压裂后卡管柱事故时,如不能建立循环通道,则可判定为砂卡或部分封隔器未解封卡管柱,需活动管柱解卡;如在上提管柱的过程中受卡,则可判定为套管变形卡,一般需管柱倒扣解卡。作业队针对性地制定处理方案,可有效提高卡管柱事故的处理效率[3]。

2.1 砂卡管柱处理

压裂后发生砂卡管柱,应立即使用水泥车进行循环,将油套环空内的砂子循环冲洗至地面,如能建立循环通道,可解除砂卡,进行下步施工。如循环不通,可使用憋放法进行洗井,在管柱的承压范围内,逐步提高从作业管柱与套管环空注入循环液的压力,然后进行泄压,再加压,反复几次。

如不能建立循环通道,应进行活动管柱。一是在管柱可承受的负荷内,通过不断的上提、下放管柱,使井筒内砂子疏松,从而解除压裂管柱砂卡。二是缓慢上提管柱至一定负荷,猛然下放管柱迅速卸掉载荷进行解卡,利用瞬间冲击力使油套环空内砂子松动解卡或使被卡部位发生相对位移解除被卡状态。

2.2 封隔器卡管柱处理

压裂施工后因下井封隔器问题造成的卡管柱事故,可在设备及下井管柱承受的负荷内采用最大提升力处理受卡管柱。解卡时将管柱上提至一定负荷,使管柱在拉伸状态下悬吊一段时间,使拉力逐渐传递到管柱下部,再迅速下放管柱进行解卡[4]。在解卡的过程中用泵车配合从作业管柱与套管环空加压,迫使封隔器收缩解封,解卡效果会更好。

2.3 套管问题卡管柱处理

由于压裂施工后造成套管缩径和改变截面形状,对于变形不严重、夹持力不大的卡管柱,可在管柱承受的负荷内大力上提管柱,使管柱被卡部分提出套管变形段。对于夹持力过大,或是套管错断引起的卡管柱,在管柱承受的负荷内不能上提管柱解卡的情况下,需倒扣解卡或交大修施工处理。

2.4 管柱倒扣解卡

当井下管柱被卡严重,活动管柱超过24 h无法解卡时,可将被卡管柱卡点以上部分倒扣起出,然后下调查管柱查清楚管柱被卡类型。如砂卡进行冲砂,交替使用冲砂、打捞直至解除砂卡,捞出全部管柱。如封隔器问题造成的卡管柱,就使用强度更高的钻杆管柱进行打捞,然后继续活动管柱,活动解卡无效时进行倒扣解卡,直至捞出全部管柱。在处理的过程中,冲砂、打捞、倒扣往往交替使用,管柱倒扣过程中有时将工具内部倒开,作业队受设备能力限制无法进行下步施工而被迫转大修施工。

无论哪种解卡方式一般都可见效,活动管柱前应先进行管柱上扣,以防活动过程中管柱脱扣;检查大绳是否达到使用极限;派专人看护好地锚,防止发生事故。每活动5~10 min应停一段时间,以防井下管柱疲劳断脱。

3 压裂卡管柱事故处理实例

3.1 事故发生经过

事故井为采油一厂采出井,射开井段1 104.0~1 204.2 m,设计压裂高台子油层5个层位。作业队于2016年9月10日就位,起抽油杆,起原井管柱,探砂面无砂柱。9月11日下入管柱,其结构为:Φ62 mm丝堵+Φ62 mm压裂油管1根+K344-115封隔器+大砂量喷砂器+短节+K344-115封隔器+大砂量喷砂器+短节+K344-115封隔器+大砂量喷砂器+短节+K344-115封隔器+大砂量喷砂器+短节+K344-115封隔器+K344-115封隔器+大砂量喷砂器+短节+K344-115封隔器+Φ62 mm压裂油管122根。

9月12日进行压裂施工,压裂5层1缝,压裂施工过程无异常,按施工设计关井扩散完压力40 min后活动管柱,活动范围0~1 m,未活动开。

3.2 事故处理情况

压裂施工后管柱未活动开,判断为管柱受卡。随即使用泵车进行循环,建立循环通道,发现循环液中有压裂砂,但循环通道可建立,反应出至少最上一级封隔器是处于解封状态,且其上部油套环空内无砂子沉积。分析可能原因为其余的封隔器未解封或两级封隔器之间的作业管柱与套管环空内砂卡。使用缓慢上提、快速下放及上提管柱后悬吊等方法进行活动管柱,在活动管柱中泵车配合从套管加压,迫使封隔器收缩解封,依旧未将压裂管柱活动开。在经过尝试各种活动解卡无效的情况下,活动管柱28 h后,2016年9月14日该井进行管柱倒扣解卡,倒扣起出Φ62 mm压裂油管117根。截至9月22日,经过8次套铣冲砂,7次打捞,共打捞出Φ 62 mm压裂油管4根,Φ55.5 mm工作筒1个,K344-115型封隔器1级,压裂油管短节2根,井内余下Φ 62 mmN80外加大油管1根,油管短节28 m共10节,K344-115型封隔器6级,大砂量喷砂器5级,Φ62 mm丝堵1个,倒扣时将喷砂器卸开,鱼顶为大砂量喷砂器上接头。因喷砂器中有滑套及钢球,作业队处理较为复杂,上大修进行处理。

大修共施工25天,10月23日至30日,经过冲砂、3次打印、7次套铣、11次打捞,共捞出Ф62 mm外加大油管短节3段,封隔器2级,喷砂器1级。10月31日至11月7日,经过冲砂、11次套铣、22次打捞,共捞出Ф62 mm外加大油管短节6段,封隔器2级,喷砂器2级。11月8日至14日,经过冲砂、10次套铣、20次打捞,共捞出Ф62 mm外加大油管短节5段,封隔器2级,喷砂器2级,Ф62 mm外加大尾管1根,丝堵1个。

3.3 事故原因分析

通过作业队及修井队的处理过程,分析该井卡管柱的原因。

1)该井设计为坐压多层管柱,使用K344-115型封隔器7级,压裂过程中高压力使封隔器胶筒弹性形变减弱,封隔器不收缩而卡管柱。后续处理过程中证实有两级封隔器未解封,如图1所示。

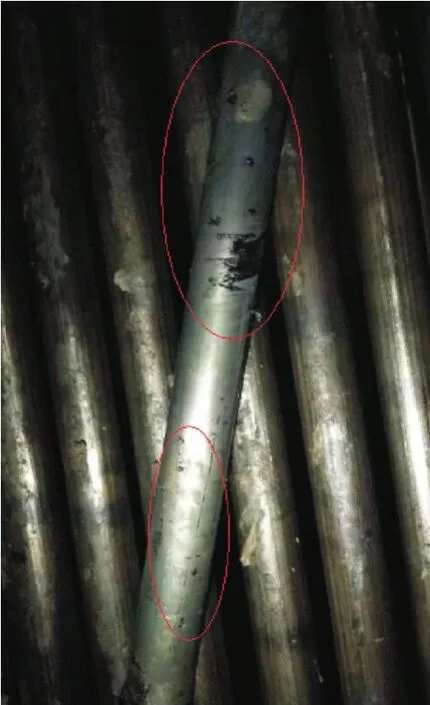

2)处理过程中打捞出的与最上一级封隔器下端相连的油管短节被压裂砂损伤,从受损程度看应是层间窜槽所致,如图2所示。压裂砂留存在作业管柱与套管环空内,导致压裂管柱被卡活动不开。

3)处理过程中发现最上一级封隔器以上作业管柱与套管环空存砂,压裂施工过程中套压平稳,没有压窜迹象,分析原因为压裂施工停止后,封隔器解封,地层压力高于油套环空压力,压裂砂流向压力较低的油套空间并沉积。

图1 封隔器未解封图片

图2 油管短节损伤图片

3.4 预防措施

通过对压裂后卡管柱事故的处理与原因分析,查找井下作业压裂施工各工序中存在可能造成压后卡管柱的一些因素,制定预防措施,减少卡管柱事故的发生[5]。

1)封隔器胶筒在多次高压力下弹性形变减弱,容易不收缩而卡管柱。对于一次性改造层段较多,需要使用较多数量封隔器的井,建议施工单位及时与设计部门联系,由一趟管柱压裂改为两趟管柱压裂,从源头上消减封隔器问题带来卡管柱的风险。

2)压裂油管及工具下井前应严格检查,油管的本体及丝扣符合下井质量要求,下井工具规格型号、质量符合设计要求,不能有损伤。按照设计进行通井或套管刮削,去除套管毛刺,防止封隔器下入过程中被刮坏。

3)准确丈量压裂油管长度,严格按照设计要求组配压裂管柱,不允许将改造层段的下封隔器下移,防止压裂时封隔器顶部沉砂过多,不能彻底替挤到地层中,造成砂卡管柱[6]。

4)事故井处理过程中作业管柱与套管环空内沉砂较多,不排除压裂后无控制放喷造成地层出砂。压裂后应按照施工设计保证扩散时间,有利于裂缝闭合及固砂剂的胶结。严格使用喷嘴进行放喷,防止快速泄压,使地层与井筒间的压差增大,造成地层出砂而卡管柱。

4 结论与建议

减少压裂后事故井的发生,主要依靠事前预防。每道工序、每个环节应严格按照施工设计要求和相关的标准操作,并按照事故井的预防措施进行施工。

1)压裂后发生砂卡管柱,应用循环洗井或憋放法尽快建立循环通道;循环通道不能正常建立时用大力上提、慢提快放、悬吊管柱的方法活动管柱,迫使油套环空内砂子松动或封隔器收缩解卡。

2)需要进行倒扣解卡时,倒扣之后使用强度更高的钻杆管柱进行打捞,继续活动管柱进行解卡,活动管柱解卡无效时,再倒扣解卡。处理过程中,冲砂、打捞、套铣、倒扣往往交替使用,直至解卡。

参考文献:

[1]俞克东,尤晓东,巩继云.封隔器卡钻事故处理方法探讨[J].石油工业技术监督,2013,29(5):58-60.

[2]罗英俊,万仁溥.采油技术手册[M].3版.北京:石油工业出版社,2005.

[3]王胜启,高志强,曲兆峰,等.井下作业监督案例汇编[M].北京:石油工业出版社,2010.

[4]聂海光,王新河.油气田井下作业修井工程[M].北京:石油工业出版社,2002.

[5]中国石油勘探与生产分公司工程技术与监督处.钻井监督手册(上册)[M].北京:石油工业出版社,2005.

[6]唐秉祥,吴自强.水力压裂卡钻原因分析及解卡方法探讨[J].发展,2011(9):144-145.