中俄天然气管道抢修关键点标准对比分析

徐葱葱,姚学军

中国石油管道科技研究中心 (河北 廊坊 065000)

随着国内天然气需求量的快速增加,天然气管道里程增长迅速,在满足天然气消费的同时,也给经济和社会带来了诸多安全隐患。首先,随着管线钢技术不断进步,采用X70、X80等高强钢输送天然气的技术应用越来越多,如在中俄东线天然气管道工程中采用X80钢级、30.8 mm壁厚、1 422 mm大口径的管道进行高压(12 MPa)输送,在有效增加天然气输送量的同时,也给管道抢修带来了新的挑战[1]。其次,随着天然气管道延伸范围的扩大,部分恶劣复杂环境如沼泽、冰雪地区等也给管道的抢修带来了不利影响,常规的作业方法无法保证抢修质量,对抢修设备性能及作业技术提出了更高的要求[2-3]。俄罗斯在高寒等特殊地区高钢级、大口径、高壁厚管道抢修方面积累了丰富的经验,形成了一系列较为完善的技术标准。针对特殊环境下的高钢级、大口径、高壁厚天然气管道抢修的关键技术点,对比分析国内和俄罗斯天然气管道抢修标准差异,为我国天然气管道抢修提供借鉴。

1 影响因素

外部环境方面,沼泽、冰雪等特殊地区会给抢修设备进场、作业施工等带来不便;高寒地区由于温度较低对热作业要求更严格。管道本体方面,高强钢管道在硬度、强度、熔点以及氧化性等方面区别于常规管材,管道材料性能对切割、焊接等会产生影响。外部环境和管道本体对抢修的具体影响因素见表1[4]。目前天然气管道应用的X80级管线钢碳含量已降至0.03%以下,随着碳含量降低,钢的熔点升高,而微量合金元素的加入使得钢的硬度和强度增加,常规切割工艺和设备难以切割[5]。另外,钢级越高氧化性越强,在热切割时容易产生淬硬层,会对管端坡口焊接性能产生影响,需采取防护措施并进行后续处理。同时高钢级管道壁厚和口径的增大也会对抢修工艺和设备提出更高要求,当管壁较厚时容易产生焊不透和开裂的现象[6-7]。

2 关键点分析

基于管道服役环境以及管道自身特性对管道抢修性能的影响分析,通过对比分析中国和俄罗斯标准中关于天然气管道抢修的关键点,给出差异性分析,提出我国标准改进的建议。

2.1 特殊地区

2.1.1雪地进场

俄罗斯标准ВСН51-1-97《干线天然气管道大修施工规程》规定冬季积雪道路可采用汽车或施工机械对积雪进行压实来修筑便道。国内某管道公司规定将道路积雪用压路机整平、压实,并浇水冻结,使之形成坚硬、可靠的便道底基层,为增加冰雪便道路面的摩擦力,可在表面洒一些砂砾石土。

俄罗斯和国内都采用积雪压实的方式修筑冰雪便道,规定基本一致。

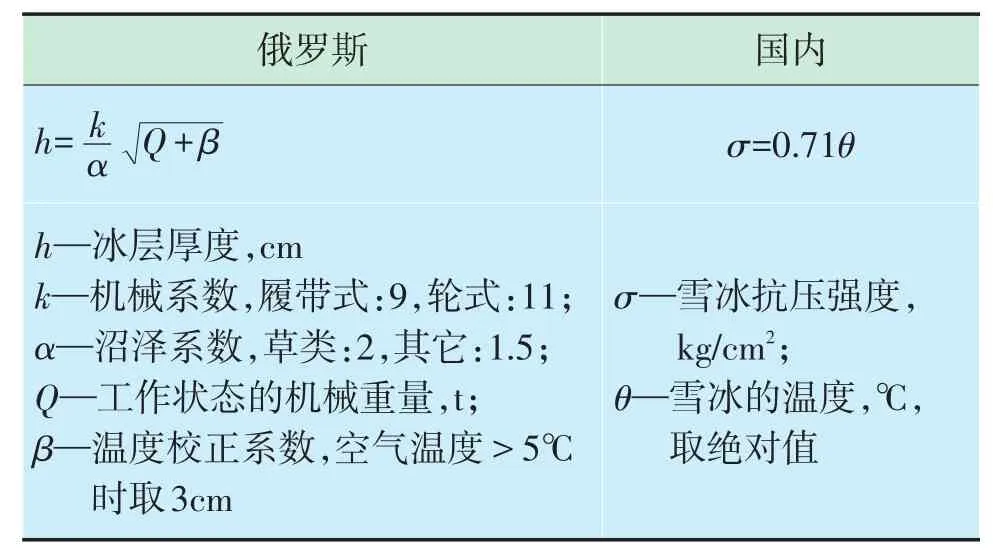

2.1.2沼泽、湿地作业带修筑

俄罗斯标准ВСН51-1-97《干线天然气管道大修施工规程》规定在沼泽地的管沟开挖宜在冬季进行,冻层的厚度应满足挖掘机的作业要求。国内某管道公司规定沼泽、湿地地段施工宜在寒季进行,作业带垫层的制作应优先考虑修筑冰雪覆盖层。为保证挖掘机作业安全,国内外均对冻层承载能力进行计算,见表2。

针对高寒地区的沼泽地管道抢修,中俄均优先采用冬季修筑冰雪覆盖层的方式制作施工作业带。但国内外关于冻层承载能力的计算公式不一致,俄罗斯标准规定更为详细,基于机械类型、沼泽类型、机械重量和温度,提出了安全作业的冻层厚度,实用性更强,建议国内参考完善相关标准。

表1 管道抢修影响因素

2.2 切割

高钢级、大口径、高壁厚管道的应用对切割技术和设备提出了更高的要求,在管道抢修时切割工具需要满足切割能力、切割速率以及安全要求。俄罗斯标准РД558-97《天然气管道修理恢复作业的焊管工艺指导性文件》规定了火焰切割、等离子切割、聚能爆破切割和冷切割几种方式;РД153-112-014-97《油产品干线输送管道事故和故障处理规程》规定可使用冷切割和火焰切割,但火焰切割需满足管道已完全排空。国内SY/T 6649—2006《原油、液化石油气及成品油管道维修推荐作法》规定如果要切割密闭管道,必须使用机械切割,当管道内无可燃介质时,也可使用火焰切割;另外,国内管道企业也规定了机械切割、水射流切割、火焰切割几种切割方式。国内外管道切割方法基本一致,包括机械切割、火焰切割、等离子切割、爆破切割以及水射流切割等,下面具体分析切割影响因素。

2.2.1切割前处理

管道表面的油污、浮锈等杂质会影响切割设备性能和坡口质量,在切割前需要清理管道表面杂质。俄罗斯标准РД558-97规定管道50~100 mm的需切割区段应当采用机械或手工钢丝刷沿周长仔细清理,在表面上不应有薄沥青层、绝缘层痕迹、氧化皮、油污。国内某管道公司规定应清除被切管道表面上的泥土及其他脏污。国内外都规定对切割处的管道进行清理,建议完善国内相关标准,对管道表面清理给出具体要求,并针对大口径管道可适当增加清理的宽度。

表2 中俄冻层承载公式

2.2.2切割预热

管道热切割时,钢级越高、环境温度越低,则管道淬硬倾向越强,应采取措施减小管道淬硬层。РД558-97规定火焰切割时,在-30℃(采用乙炔)以及-40℃(采用丙烷),碳当量CE>0.41%条件下,厚度大于20 mm管道的机械切割应当在预热到50~100℃的情况下进行,以避免坡口金属的硬化。国内SH/T 3517—2013《石油化工钢制管道工程施工技术规程》规定有淬硬倾向的管子宜用机械方法切割。国内优先选用机械切割减少淬硬层,未对热切割提出相关措施。建议国内借鉴俄罗斯标准做法,对低温环境下高壁厚、高钢级管道的热切割补充预热措施。

2.3 焊接

2.3.1焊接预热

高寒地区的高钢级、大口径、高壁厚管道焊接对预热设备提出了更高要求。俄罗斯СНИПIII-42-80《管道施工》规定环境温度低于0℃,壁厚大于17 mm的钢管应使用感应加热器进行焊前预热。国内SY/T 7033—2016《钢质油气管道失效抢修技术规范》规定X70及以上高强度材质的管道,宜采用中频加热,或火焰加热和中频加热相结合的形式。SY/T 4125—2013《钢制管道焊接规程》规定当环境温度低于-10℃时,不应使用火焰加热器进行预热,钢管壁厚大于20 mm时,宜采用中频感应加热方法。

国内外常用的焊接预热方法有火焰加热(氧-乙炔、液化石油气等)和电加热(电阻加热、中频感应加热等)[8]。火焰加热具有成本低、设备简易的优点,但火焰加热为局部加热,难以达到较高的预热温度,加热管道厚度一般不超过20 mm,且火焰燃烧状况控制不当会造成金属的氧化或增碳。电加热适用于局部、整体大面积预热,加热管件厚度可达30 mm,具有加热温度高、加热快、功率可调、设备安装和操作简便等优点。为保证高寒区、大尺寸管线的预热温度和预热效率,国内一般采用中频加热或中频加热和火焰加热结合的方式,基本满足国内生产需求。

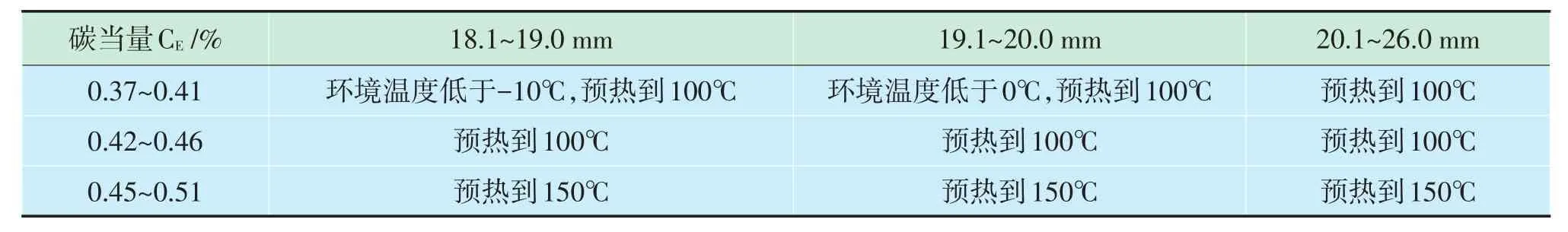

2.3.2预热温度

为保证高钢级、高壁厚管道的焊接性能,防止焊缝开裂,管道焊接前需要预热到工艺规程规定的温度[9]。РД558-97《天然气管道修理恢复作业的焊管工艺指导性文件》规定预热温度应根据壁厚、碳当量、环境温度确定(表3)。环境温度越低、壁厚越大、碳当量越高,则预热温度越高,并且要求预热温度不超过200℃,以避免金属晶体组织发生变化。

表3 碱性焊条焊接时预热温度

国内某管道公司规定X80钢管焊接的预热温度应为100~200℃。返修焊接时,预热温度应为150~200℃。

预热可以减缓焊后的冷却速度,降低焊接应力,国内外均采取相应预热措施。但对比中俄标准发现,俄罗斯标准针对不同壁厚、碳当量、环境温度的管道规定了预热温度,规定更具体,国内可参考完善相关标准。

3 结论

国内抢修标准通过采标和自主制定,基本涵盖了管道各种失效形式下的抢修方法。但部分标准仍存在不足,如缺少高钢级、大口径、高壁厚管道抢修的内容,缺少特殊地区下管道适用的抢修设备和技术。在国内外对比分析的基础上,针对目前存在的问题,提出几点建议:

1)针对现有抢修标准,明确适用的管径、钢级、压力等;基于国内外标准对标和研究,补充高钢级、大口径、高壁厚管道切割、焊接等内容。

2)借鉴国外研究成果,开展高钢级管道抢修焊接工艺评定,制定相关规程,为国内高钢级管道抢修提供技术支持。

3)加强特殊环境下抢修物资设备的开发和配备,保证油气管道抢修的高效、安全,为油气管道事故抢修提供硬件支持。

4)针对特殊地域环境,研究设备进场、作业带修筑等新的作业工艺,并将相关研究成果补充到标准中,提供作业参考。

参考文献:

[1]张仕民,谭桂斌,朱霄霄,等.油气管道维抢修技术进展[J].石油机械,2011,39(10):174-178.

[2]李增彬,张世斌.冻土沼泽地区的管道维抢修方法[J].油气储运,2013,32(10):1138-1140.

[3]陈朋超.漠大管道安全运行经验总结与思考[J].油气储运,2014,33(5):462-468.

[4]徐继利,朱延良.西气东输二线管道维抢修设计[J].石油工程建设,2010,36(S1):81-83.

[5]王 进.X80高强钢组织及焊接工艺研究[D].南充:西南石油大学,2014.

[6]李建军.X80管线钢低温焊接技术研究[D].天津:天津大学,2010.

[7]张展展.X80管线钢焊接特性研究[D].郑州:郑州大学,2013.

[8]刘 波.高强钢同步预热焊接方法的研究[D].南京:河海大学,2006.

[9]刘立雄,姚学军,刘 冰,等.油气管道在线焊接质量影响因素分析[J].石油工业技术监督,2015,31(12):15-18.