基于某排气系统振动性能参数的灵敏度分析

张兆元,胡习之,李 岩,刘诗嘉

(华南理工大学机械与汽车工程学院,广东 广州 510640)

排气系统的噪声和振动对轿车的乘坐舒适性有很大的影响。排气系统一端通过排气歧管与发动机直接连接,另一端通过被动侧挂钩与车身连接。发动机运转时产生的机械振动通过排气系统挂钩传到车体,车身的振动也会通过挂钩和吊耳传递到排气系统,这将极大地影响轿车的乘坐舒适性能和疲劳寿命。排气系统的振动性能受多个参数的影响,本文在对某企业的排气系统振动性能分析的基础上,提出对该排气系统的振动性能进行优化。为了确保优化分析的准确性,需要对排气系统的各个参数进行灵敏度分析,从而保证对排气系统进行优化时目的明确且分析准确。

1 灵敏度分析理论

灵敏度分析是研究与分析一个系统(或模型)的状态或输出变化对系统参数或周围条件变化的敏感程度的方法。灵敏度分析主要用于优化问题,通过研究对优化目标影响较大的参数,从而更迅速地确定输入变量并根据其影响程度及范围预测优化的趋势。

因此首先应根据相关理论确定系统优化或改进目标的影响因子xi,主要包括系统组件的密度、厚度、截面积、刚度等参数。系统响应函数与研究变量的函数关系为:

u=f(x1,x2,x3,…,xn-1,xn)

(1)

约束变量范围为:

a1≤x1≤b1,a2≤x2≤b2,…,an≤xn≤bn

(2)

其中系统响应u对变量xi的灵敏度用式(3)表示:

(3)

在工程实际中模型的结构都比较复杂,且本文主要研究排气系统模态特性和动力学特性,响应随激励频率变化而变化,很难用式(3)表达模型对变量的灵敏度。因此先采用单因子变量法,即保持其他变量不变,只改变一个变量的值,如式(4)所示:

(4)

将式(4)变形得

(5)

如果该变量的变化量为常值,则灵敏度可以表示为

(6)

灵敏度的物理意义为变量取不同值时系统响应的变化差值与变量差值的比值,即单位变量值引起的系统响应差。实际上由于系统的结构比较复杂,实际变量对系统响应的影响与理论数学公式模型具有一定误差,在仿真计算时往往需要对系统和变量进行一定的简化。

2 灵敏度分析的试验设计

本文分析的排气系统模型如图1所示。

灵敏度分析的步骤是先定义影响变量及其变化范围,然后选择系统的响应并确定合适的抽样方法,计算得到相应变量对于系统响应的灵敏度。根据现有研究成果或经验,选取相关的参数并控制参数的取值范围,通过试验设计,分析输出变量的变化规律,从而拟合出输入与输出的对应关系,建立相应的近似模型,并预测输入改变时输出的变化。不同试验设计类型适用于不同水平和精度要求的模型。常用试验设计方法及特征见表1。

图1 排气系统吊挂编号

表1 常用试验设计类型

根据灵敏度分析的步骤先确定优化目标,主要有吊耳的传递力、静位移、预载力等。由于涉及的变量较多,为在满足计算精度的同时减小计算量,抽样方法选取哈默斯雷采样方法,样本点随机均匀地从全因子组合中选取。

哈默斯雷采样的优化在于用较少的样本提供对输出统计结果的可靠设计,同时在K维超立方体取得较好的均匀分布,而拉丁超立方采样只能在一维问题上保持好的均匀性。因此本文试验设计采用哈默斯雷采样方法[1]对排气系统的约束模态、吊耳的静位移等进行分析。

3 排气系统振动参数的灵敏度分析

3.1 约束模态灵敏度分析

在通过对排气系统进行数值模态分析和试验模态分析后,发现排气系统约束模态频率与发动机怠速二阶激励频率重合[2],因此排气系统将与发动机发生共振。针对于此,需通过模态灵敏度分析确定对排气系统约束模态影响较大的参数,为约束模态的优化提供参考。

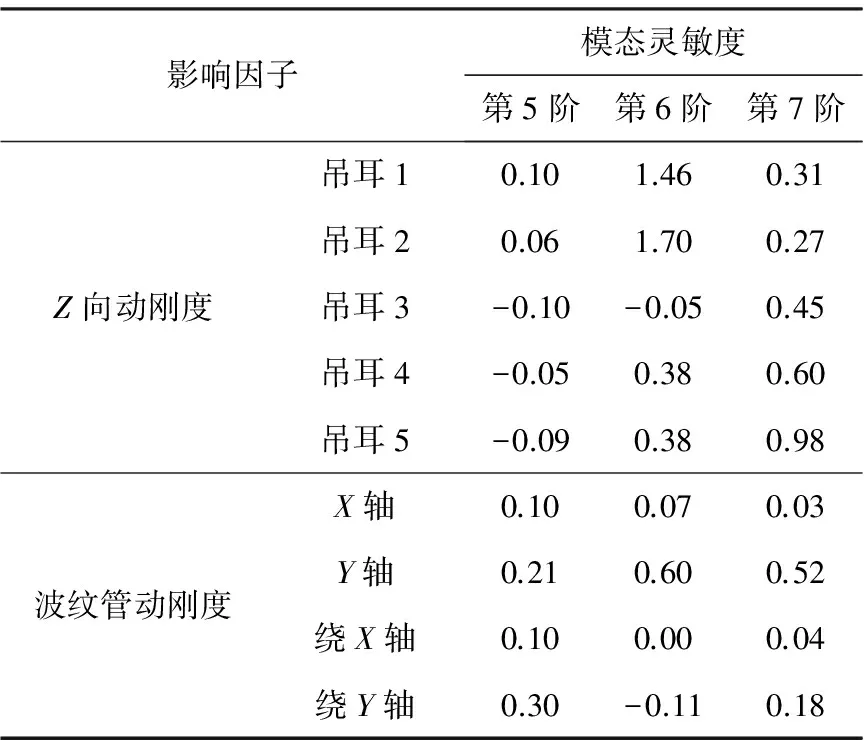

通过分析文献选取5个吊耳的Z向刚度和波纹管刚度为影响因子[3-4],由于波纹管关于X向对称,因此波纹管Y向刚度与Z向刚度相等,故选取波纹管X向刚度、Y向刚度、绕X轴刚度和绕Y轴刚度为影响因子。因模态问题主要在于第6阶约束模态与发动机激励频率耦合,因此列出第5~7阶输入变量的灵敏度,见表2。

表2 约束模态主效应

由表2和图2可知,吊耳5的动刚度对排气系统约束模态影响较大,第5阶模态对吊耳动刚度的灵敏度较低,第6阶模态对吊耳1和2的灵敏度较大,第7阶模态对吊耳4和5的灵敏度较大,故要使排气系统模态避开发动机激励频率,应优先考虑改变吊耳动刚度来改变模态。

图2 约束模态全局灵敏度

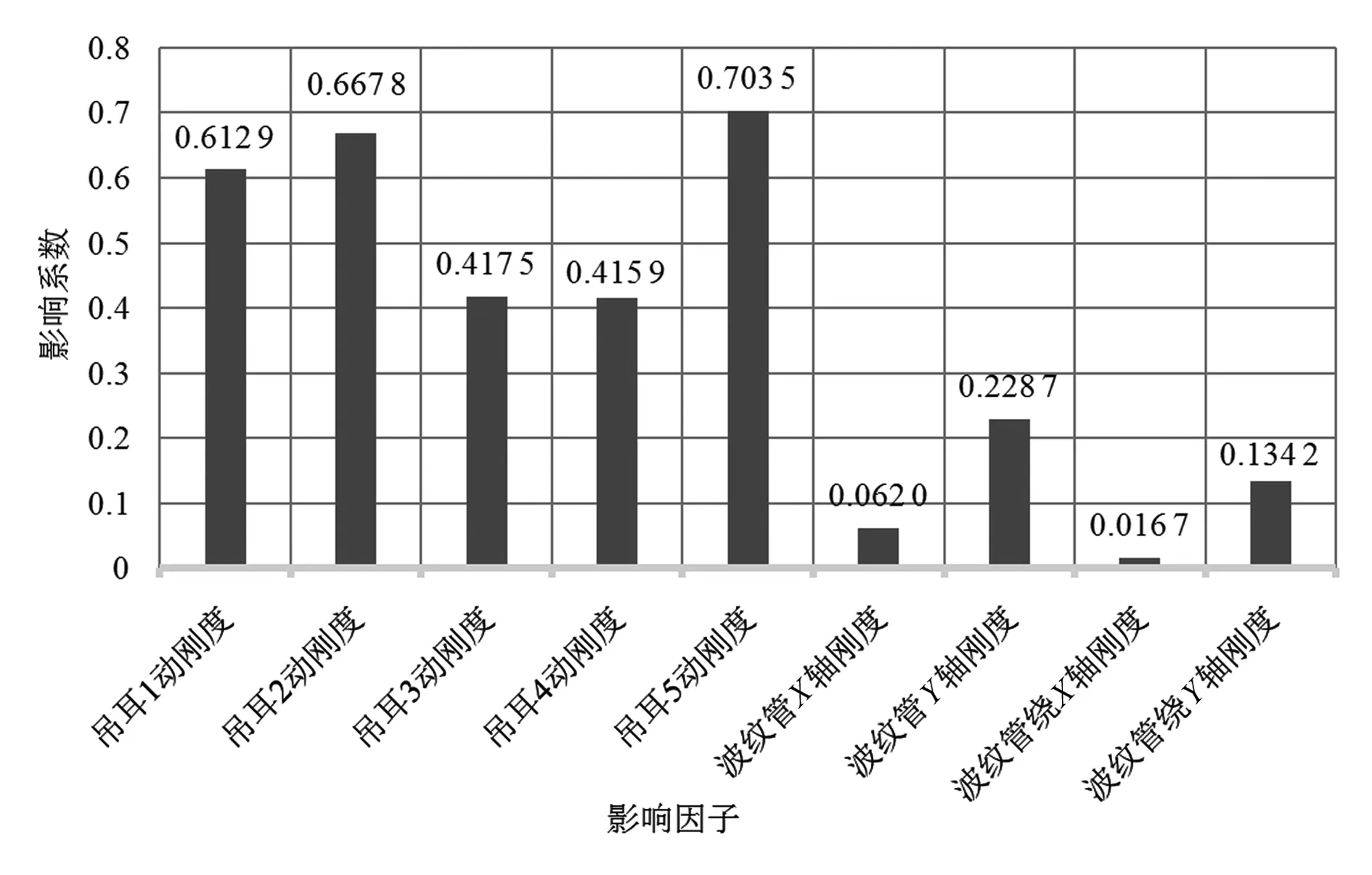

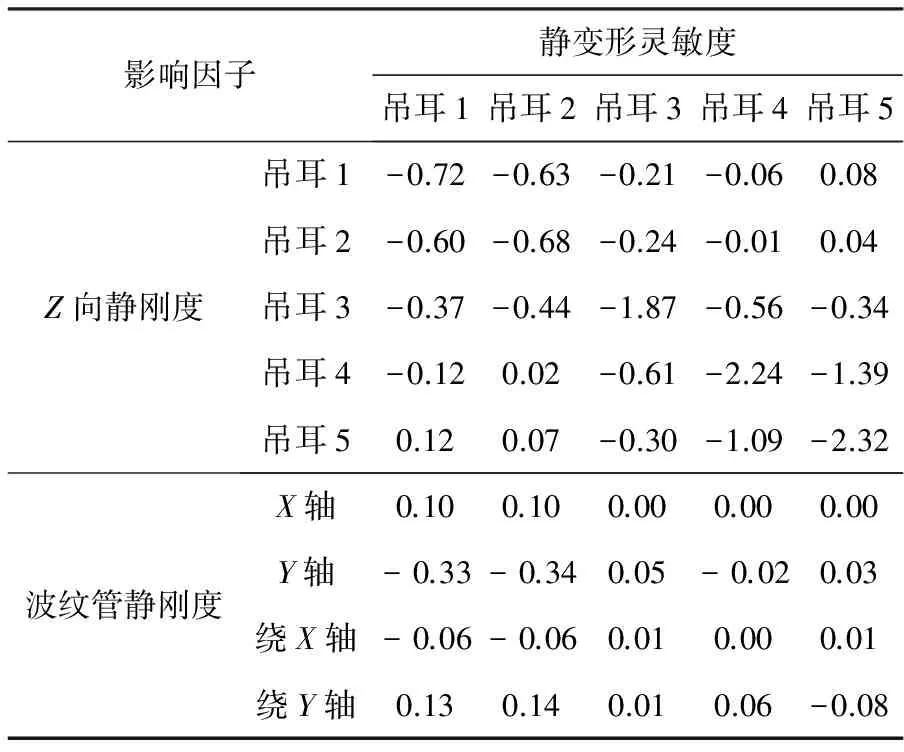

3.2 吊耳静位移灵敏度分析

吊耳的静位移是影响吊耳疲劳性能的主要参数。吊耳静刚度直接影响吊耳的变形量,一般来说静刚度越大,吊耳变形量越小,但在整个排气系统中不同吊耳间会产生交互效应。以5个吊耳刚度、波纹管刚度为输入变量,分析吊耳变形对各输入参数的灵敏度,结果如表3和图3所示。

表3 吊耳静变形主效应

图3 吊耳静位移全局灵敏度

由表3和图3可知,吊耳静位移主要由自身静刚度决定,相邻吊耳静刚度也有一定影响,这主要由挂钩分布的位置决定。其中吊耳4和5的静位移对自身静刚度的灵敏度最高,分别为-2.24,-2.32,吊耳刚度越大,静位移越小。波纹管刚度对吊耳的静变形无太大影响。

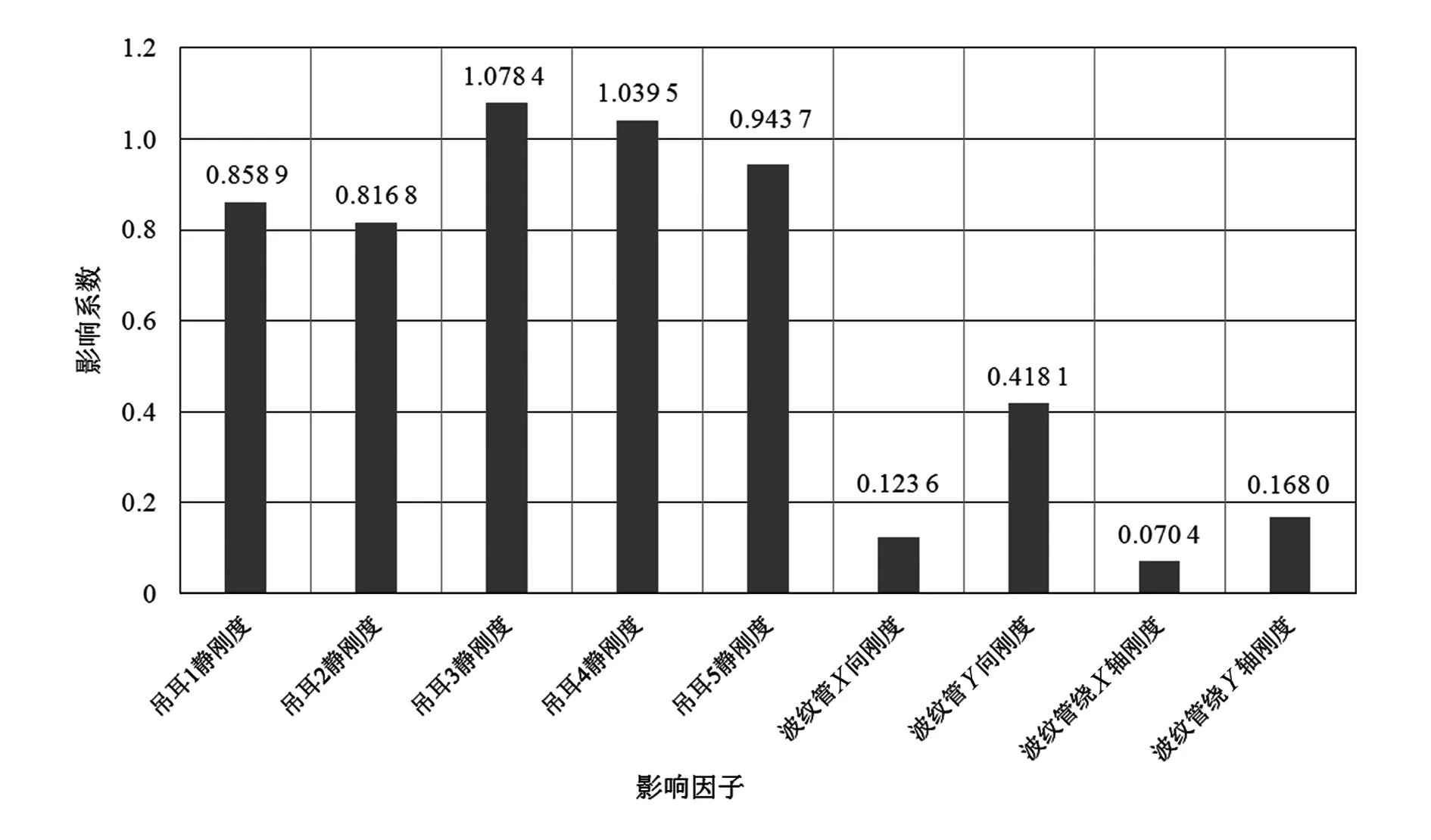

3.3 吊耳预载力灵敏度分析

吊耳预载力与吊耳静位移一样,可作为评估吊耳耐久性的参数。

F=KS

(7)

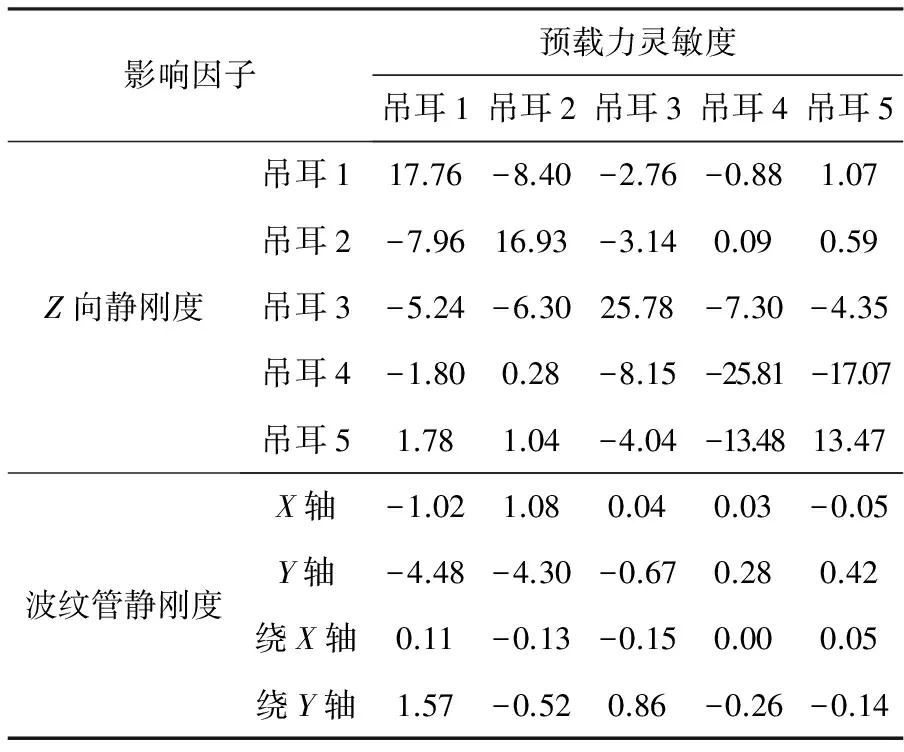

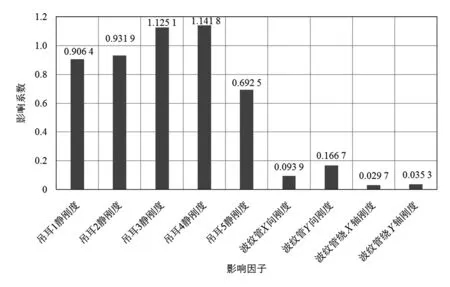

式中:F为预载力;K为吊耳静刚度;S为吊耳静位移。由此可知预载力受吊耳静刚度与位移的影响。随着刚度改变,预载力变化的灵敏度如表4和图4所示。

由表4和图4可知,吊耳自身刚度越大,则预载力也越大,吊耳3和4对Z向静刚度的灵敏度最高,分别为25.78,25.81,其他吊耳为17左右。而相邻吊耳刚度越大,则预载力值越小,吊耳4和5的交互效应较明显,即预载力对相邻吊耳也有较高的灵敏度,为-13左右。波纹管Y轴的平动刚度对吊耳1和2的预载力有一定影响,平动刚度与预载力呈负相关性。

表4 吊耳预载力灵敏度

图4 吊耳预载力全局灵敏度

3.4 吊耳传递力峰值灵敏度分析

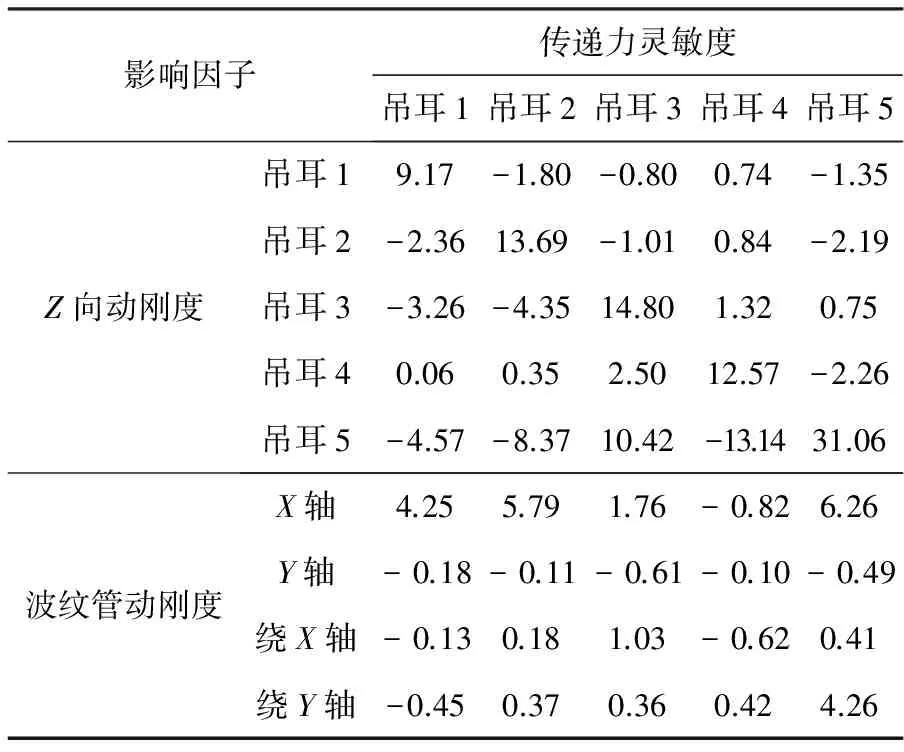

吊耳传递力峰值是评价排气系统隔振性能的主要参数,隔振元件主要有吊耳与波纹管。由动力学分析结果可知吊耳传递力峰值高于工程标准,因此需分析吊耳传递力峰值在发动机激励频率范围内对不同隔振元件的灵敏度。

如表5和图5所示,吊耳Z向动刚度越大,传递力峰值也越大,其中吊耳5对自身传递力峰值的影响远超过其他吊耳对自身传递力峰值的影响,影响系数为31.06,而其他吊耳的影响系数不超过15。相邻吊耳动刚度与传递力峰值呈负相关关系,其中吊耳5对其余吊耳的传递力峰值均有较大影响。波纹管X轴平动刚度对吊耳1和2的传递力峰值有较明显的影响,二者呈正相关性。

4 结束语

在对排气系统振动性能进行优化时,首先需要确定优化的参数,因此通过设计灵敏度分析试验,对排气系统的约束模态、吊耳的相关因数进行分析,得到了排气系统吊耳和波纹管两者的灵敏度。结果显示吊耳的影响因子明显高于波纹管的影响因子,其中吊耳3、吊耳4和吊耳5对吊耳的静位移、预载力和传递力峰值影响较为明显,波纹管对吊耳1和2的预载力和传递力有一定影响。但由于波纹管作为排气系统供应商的采购件,为降低成本,以选型为主,一般不会重新开发,从而确定以5个吊耳的动刚度作为接下来排气系统振动性能优化的输入变量。

表5 吊耳传递力峰值主效应

图5 吊耳传递力峰值全局灵敏度

参考文献:

[1]洪清泉,赵康,张攀.Opti Struct & Hyper Study理论基础与工程应用[M].北京:机械工业出版社,2013:337-345.

[2]田静.乘用车排气系统悬挂位置设计及隔振控制研究[D].武汉:武汉理工大学,2011.

[3]战申,宋晓琳,杨迪新,等.汽车排气系统振动分析与优化[J].机械设计,2016,33(1):16-20.

[4]张维达.汽车排气系统隔振分析与设计[D].南京:南京航空航天大学, 2012.