陶瓷刀具铣削高密度纤维板的磨损分析研究

卫 宏 ,郭晓磊,张 清 ,朱兆龙 ,曹平祥 ,丁建文

(1.南京林业大学,江苏 南京 210037;2.蓝帜(南京)工具有限公司,江苏 南京 211100)

陶瓷材料具有优异的耐热性、耐磨性、高硬度以及化学稳定性,应运而生的陶瓷刀具,已经广泛应用于金属切削[1-2]。但陶瓷刀具脆性较强,加之木材的高度各向异性,且切削速度较高,可达到金属的5倍左右,陶瓷刀具在切削木材过程中极易造成崩刃破损,导致其在木材切削中的应用受到一定的限制[3-4]。近年来,市场上出现了改性增韧的Si3N4基陶瓷和Al2O3基陶瓷材料,极大地提高了陶瓷刀具材料断裂韧性和强度,为其应用于木材切削领域提供了可能性[5-6],同时,市场上还出现了类似的增强木塑复合材料,提高了复合材的力学性能和热稳定性[7]。进一步证实了陶瓷材料具有广阔的应用前景。

伴随着木材加工行业的不断发展,高密度纤维板(HDF)以其质软耐冲击,强度较高,压制好后密度均匀,在家具、建筑、包装等行业得到广泛的应用[8-9]。但关于陶瓷刀具铣削HDF的研究较少,对如何提高陶瓷刀具铣削HDF的切削性能、优化切削参数仍存在诸多不解的问题[10-11]。

本试验利用TiC增韧的Al2O3陶瓷刀具铣削HDF,通过研究切削速度,切削长度变化对切削力及刀具磨损的影响,揭示陶瓷刀具铣削HDF的切削性能及磨损机理,为陶瓷刀具应用于木材加工业提供一定的理论基础。

1 试验

1.1 试验设备及材料

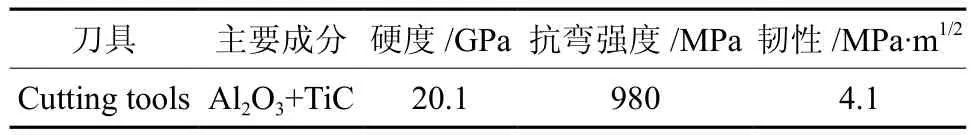

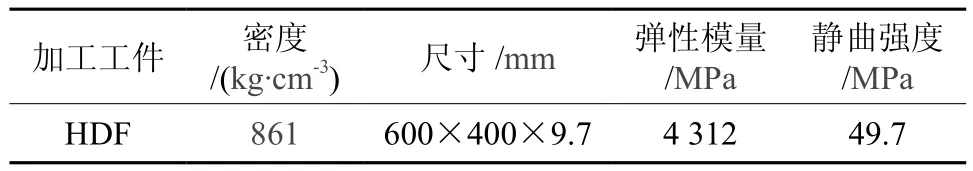

本试验是利用南兴MGK01高速木材复合加工中心进行铣削加工,采用TiC增韧的Al2O3陶瓷刀具(刀片型号:TPGN160308T00820,刀盘型号:ZS_D10006_11_06,由京瓷集团生产)对HDF进行逆铣。Al2O3陶瓷刀具的机械性能参数如表1所示,刀具结构参数如图1所示。该试验按照木工刀具的特点,设计加工了7组不同结构的刀片进行切削试验,本试验就其中一组刀片的切削性能及磨损进行详细的分析,其角度参数为:前角6°、楔角70°、后角14°。试验所用的切削加工工件为高密度纤维板,工件规格与特性见表2,根据加工中心构造及测力仪结构尺寸,将试件预先加工成大小合适的尺寸:150 mm(长)×80 mm(宽)×10.7 mm(厚)。

图1 陶瓷刀具的结构参数Fig.1 Structure parameters of ceramic cutting tool

表1 陶瓷刀具的材料组成及机械性能Table 1 Material composition and mechanical properties of ceramic tool

表2 试验材料Table 2 Experimental Materials

1.2 试验方案

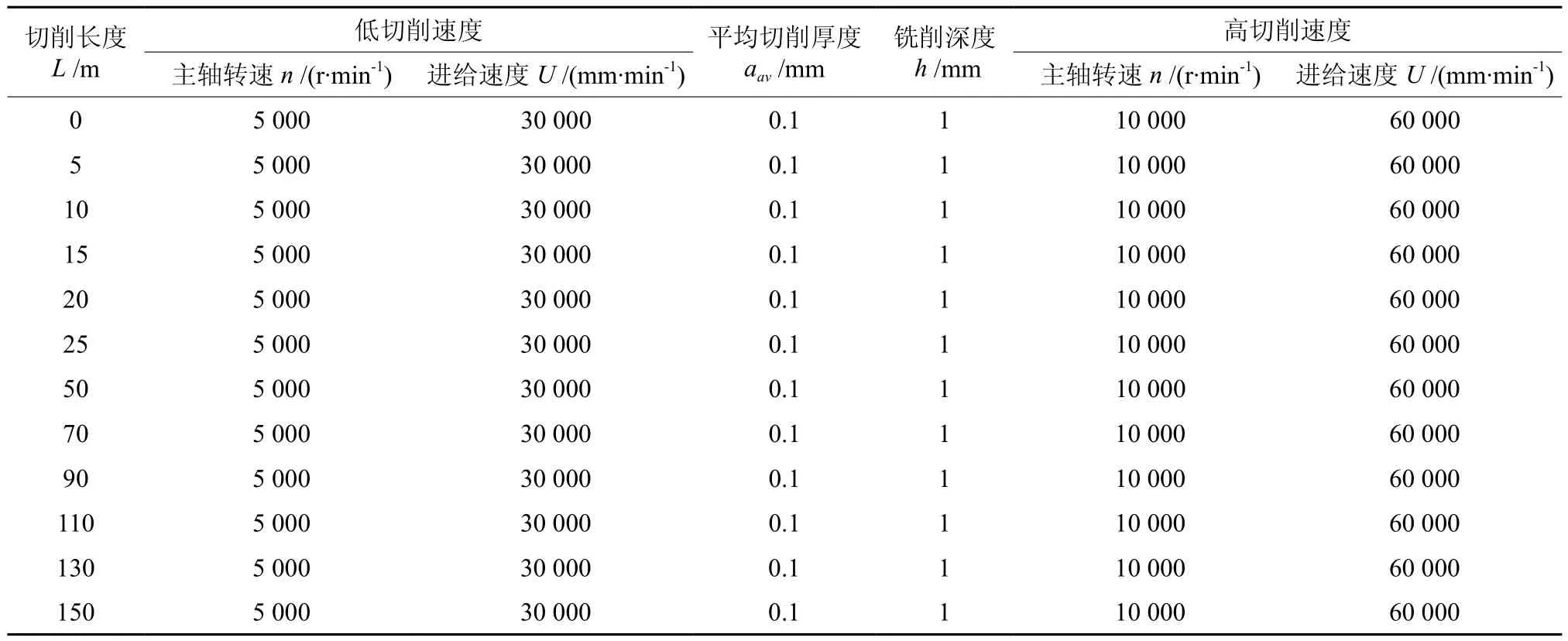

该铣削试验加工参数如表3所示,在保证平均切削厚度相同的条件下,利用氧化铝陶瓷刀具在不同切削速度下铣削HDF,研究了切削速度,切削长度变化对陶瓷刀具切削力及磨损的影响。

切削速度Vc:一般指刀具切削刃上的某一点相对于待加工表面在主运动方向上的瞬时速度,即Vc= πDN/1 000 (因为主轴转速n比进给速度U远远大很多,所以我们一般都以主轴转速来计算切削速度)。

铣削深度即切削深度h:切削工件时已加工表面与待加工表面之间的垂直距离。

选择上述参数,通过试验参数的设计,在相同的平均切削厚度的条件下,在不同切削速度下,来研究陶瓷木工刀具的切削性能。

2 试验结果与分析

2.1 陶瓷刀具切削力

图2 试验示意Fig.2 Schematic for the experiment

表3 铣削试验加工参数†Table 3 Milling experimental parameters

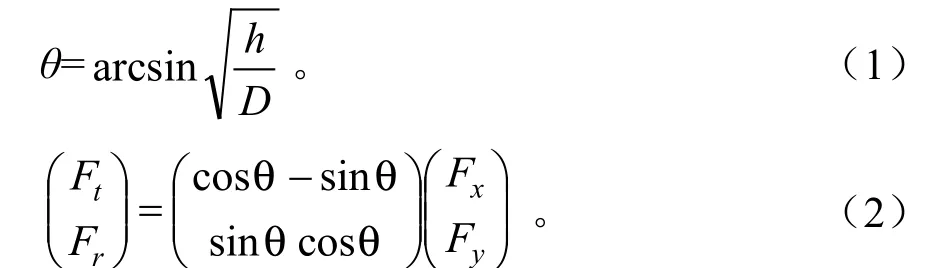

在木材切削过程中,凡是与切削区木材变形、摩擦等有关的因素都影响切削力[12-13]。这些因素包括切削厚度、木材材性、刀具结构、刀具磨损、相对于纤维的切削方向和切削速度等[14-15]。切削力的变化对刀具磨损,刀具寿命起着至关重要的影响。由基本切削理论可知:空间铣削力在以切削时的铣刀所在坐标系中进行分解时,3个切削力分别为:沿刀具切向分力Ft、沿刀具径向分力Fr和沿刀具轴向分力Fz[16-17]。由于直接测量沿刀具的切向分力和径向分力比较困难,本试验通过测得的工件坐标系中三向切削力Fx、Fy和Fz,以及对应的切削刃在切削区的几何关系示意图,如图2(a),可得出刀具坐标系中的三向分力。从切削理论可知,侧向切削分力Fz主要作用是对材料形成向上或者向下的推力[18-19]。由于本试验采用的是直韧柄铣刀(非螺旋齿刀具),该铣刀不产生在 Z 轴方向的切削力。所出现的切削力围绕在零点上下波动,这主要是由于刀具切削工件时,机床、工件和刀具之间产生的振动所致,故本试验中没有研究Fz的变化。公式(1)、(2)为刀具坐标系中两向切削分力与工件坐标系中两向切削分力的对应关系。

式(1)、(2)中,θ为运动遇角,切削厚度h=1 mm,刀盘直径D=100 mm,所以sinθ=0.1,cosθ=0.995,由式(1)、(2)可换算出Ft和Fr。本试验在高低切削速度的条件下,通过铣削HDF,研究其切削长度及切削速度对切削力的影响。

2.1.1 切削长度对切削力的影响

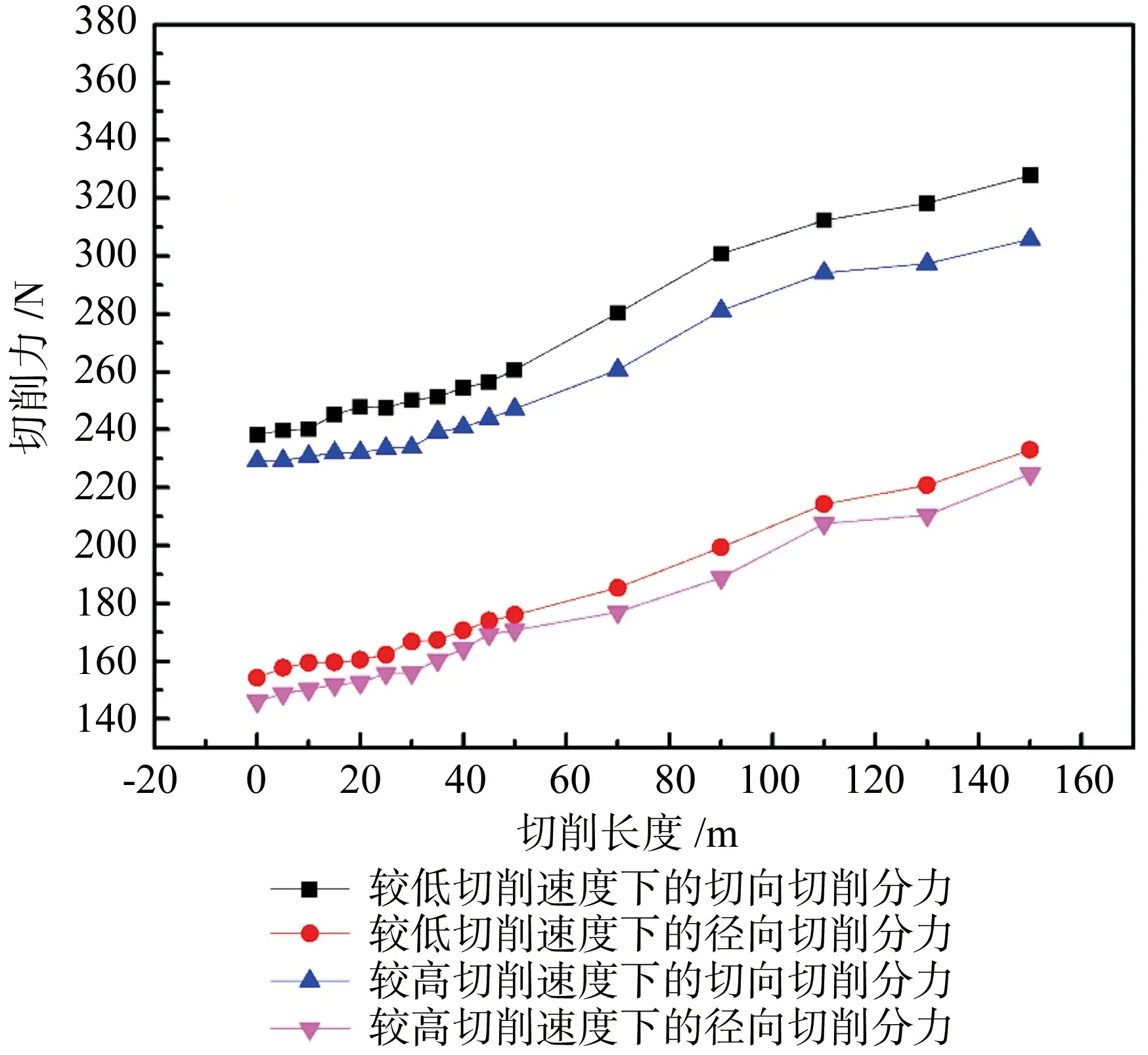

本试验研究了切削长度变化对切削力的影响,图3是Al2O3陶瓷刀具铣削HDF的切削力Fr、Ft随主轴转速变化的趋势图,该图数据显示:在相同的切削参数条件下,随着切削长度的增加,切削力Fr、Ft都呈增大趋势。这是由于随着切削长度的增大,刀具刃口变钝,刀具磨损严重,切削刃撕裂切屑的作用力增大,后刀面与已加工表面的摩擦增大,导致切削力逐渐增大。

图3 切削长度对切削力的影响Fig.3 Cutting forces in different cutting length

2.1.2 切削速度对切削力的影响

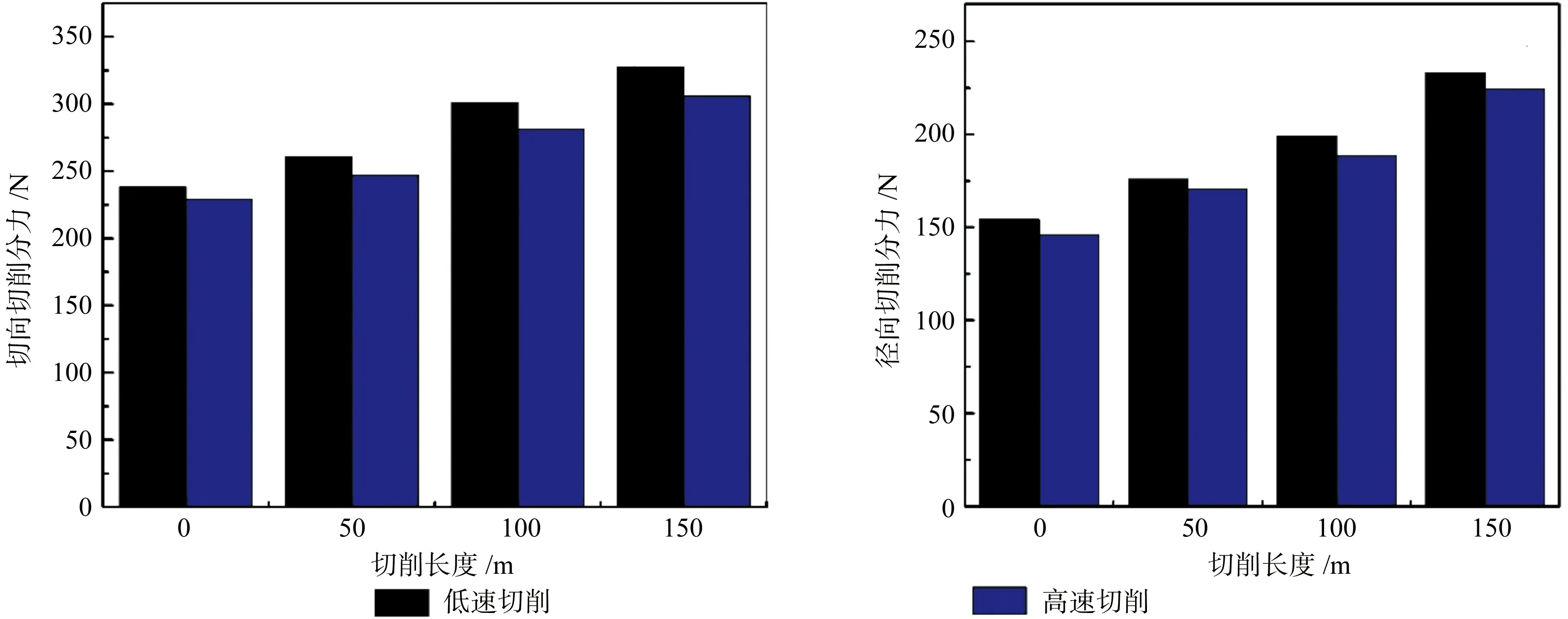

高速切削条件下的切削力Fr和Ft明显低于低速切削条件下的切削力Fr和Ft,如图4所示,这是因为随着切削速度的增加,单位时间内切削量增大,其产生的热量增大,而陶瓷是热的不良导体,刀具与工件之间的摩擦系数变小,切屑的变形系数变小,导致切削力变小。

2.2 陶瓷刀具磨损的影响因素

刀具能否正常切削,切削质量的好坏,加工效率的高低,经久耐用程度都与刀具磨损有着密切的关系[20]。在木材切削时,随着切削过程的进行,刀具刃口逐渐由锋利变钝,因而研究刀具磨损,对提高刀具的使用寿命及加工效率有着重要的意义。该试验在高、低切削速度的条件下,通过铣削HDF,研究其切削长度及切削速度对刀具磨损的影响。

图4 不同速度的切削力对比Fig.4 Comparison of cutting force in different speeds

2.2.1 切削长度对刀具磨损的影响

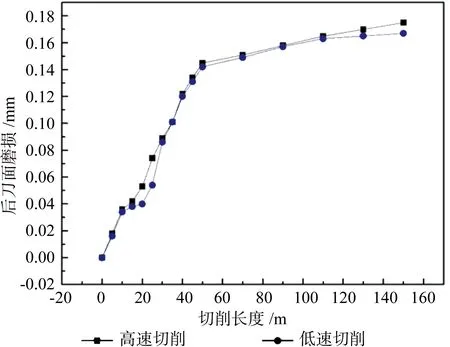

在相同切削速度的条件下,随着切削长度的增加,刀具后刀面磨损量也逐渐增加,如图5所示。出现这一现象,主要由于随着切削长度的增大,切削热逐渐增加,而逆铣属于断续切削加工,在切削过程中,遇到硬质点的冲击,就容易出现磨损,甚至破损的现象。

图5 不同切削长度下的磨损情况Fig.5 Flank wear in different cutting length

2.2.2 切削速度对刀具磨损的影响

由图5分析可见,在较高的切削速度下刀具磨损明显比较低切削速度下的刀具磨损严重,这是由于在高速切削过程中,单位时间内,切削量增大,切削温度增加更快,切削刃与工件之间阻力变大,导致刀具磨损更加严重。

由于本论文使用切削速度较高,单位时间内加工量大,且使用的高密度纤维板,里面有硬度较高的干燥的胶黏剂等杂质,当切削刃冲击到它们时,极可能会出现磨损。国内外,少有人对陶瓷木工刀具进行大量研究,本试验仍处于初期磨损阶段,后续会在此基础上继续改进加以研究。

2.3 刀具损伤形式

随着刀具磨损变钝,切削质量下降,切削力增大,严重时刀具会产生振动,出现异常噪声,甚至严重影响木材加工。因此研究刀具的磨损机理,对提高刀具的使用寿命及加工效率有着极其重要的作用。本试验通过SEM和EDS对刀具进行微观研究及分析,得出刀具的磨损机理主要是裂纹,崩刃和后刀面磨损。

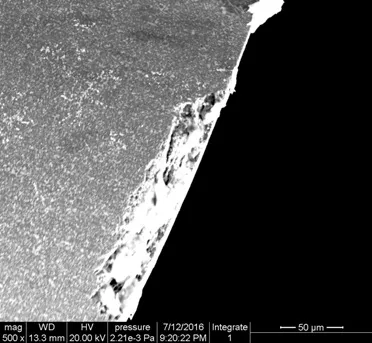

2.3.1 裂纹

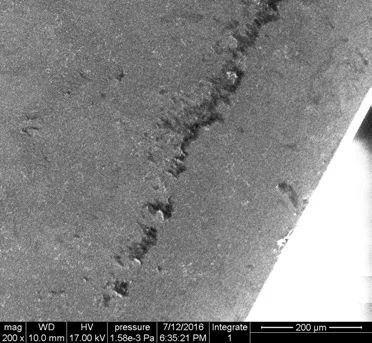

高密度纤维板铣削加工的转速较高,在这样的切削条件下经过长时间的断续切削,刀具不断受到交变应力的冲击,产生微裂纹这种疲劳损伤。造成微裂纹产生的原因包括:(1)纤维板材料在生产过程中容易混入一些硬质杂质,这些硬质点的硬度很大,导致切削刃突然受到很大的冲击力,切削刃受力不均导致微裂纹出现;(2)陶瓷铣刀铣削过程是断续切削,导致刀具不断受到交变应力,交变应力的作用使得刀具内部产生拉应力,从而造成微裂纹的出现;(3)高密度纤维板采用逆铣的方式,切削刃从切入到切出,每次走刀抬刀的过程,切削刃温度存在周期性变化。每次走刀的过程中切削刃温度快速升高,刀具热胀;每次抬刀的过程,温度快速下降,刀具冷缩,这样走刀抬刀的周期性过程刀具内部也产生了周期交变内应力,而陶瓷刀具热膨胀系数较大,最终导致微裂纹的出现。铣削是一个周期性间断切削,在长时间的切削过程中,刀具受到交变外应力的冲击,产生裂纹。再者,刀具每次走到切削工件,温度急速上升,离开工件,刀具冷却,在这样的周期性的过程中,刀具内部产生周期性的交变内应力,也导致了裂纹的产生,该试验通过对不同加工长度的刀片进行电镜分析,实验结果表明其中部分刀片在加工到100 m左右时,其后刀面出现了裂纹,如图6所示。

图6 裂纹Fig.6 Cracks

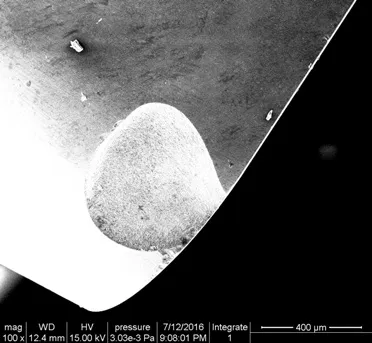

2.3.2 崩刃

当工件材料组织、硬度、余量不均匀,前角偏大导致切削刃强度偏低,工艺系统刚性不足产生振动,或者进行断续切削,刀刃质量欠佳时,切削刃容易发生微崩,即刃区出现微小的崩落、缺口等。本试验在切削初期,刀具的切削刃锋利、切削应力集中,导致出现崩刃现象。再者,当HDF中混有硬质物时,随着切削力的变化或是铣削过程中出现瞬时冲击振动,也会使切削刃产生崩刃现象。如图7所示,刀具的后刀面出现了崩刃。

图7 崩刃Fig.7 Breakage

2.3.3 剥落

对于脆性很大的材料,由于表层组织中有缺陷或潜在裂纹,或由于焊接、刃磨而使表层存在着残余应力,在切削过程中不够稳定或刀具表面承受交变接触应力时极易产生表层剥落,涂层刀具剥落的可能性较大。该试验在铣削过程中刀具遇到较大的硬质点冲击,使刀具出现崩刃现象。随着刀具继续磨损,切削力,切削温度不断上升,刀具的摩擦力及作用力明显增大。随着切削区域温度升高,工件材料粘结到切削刃口,当粘结材料脱落时,粘结力很容易使刀具表层产生剥落现象。如图8所示,刀具的前刀面出现了剥落现象。

2.4 磨损机理

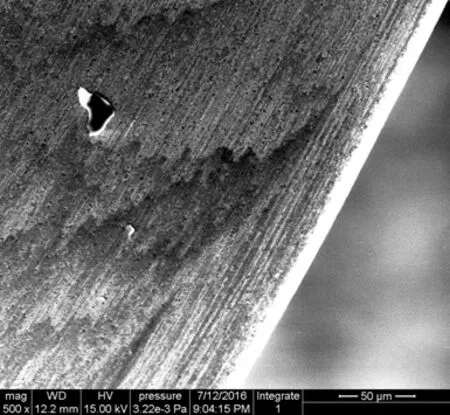

2.4.1 磨粒磨损

使用该刀具加工HDF到80 m左右时,刀具出现明显磨损,通过电镜试验观察如图9所示,出现了“断层状”即明显的片状沟槽,这是由于HDF中的硬质点对刀具后刀面产生长时间的交替摩擦,刻划及碰撞所致。再者,由于脱落的晶粒是TiC,它的研磨能力堪比金刚石,也会刮擦刀具表面。

图8 剥落Fig.8 Spalling

图9 磨粒磨损Fig.9 Abrasive wear

2.4.2 粘结磨损

图10 粘结磨损Fig.10 Adhesion

本试验对该刀具磨损较为明显位置做了EDS分析,分析结果如图10所示,由图可见,其中Ti,C,O,Al元素均属于刀具材料所含元素,而K,Mg,Si则来自HDF的胶黏剂及填充剂中,而Ca则来自于HDF中硬质点CaCO3中的元素。由此推断在铣削HDF的过程中,刀具发生了粘结磨损。这是由于在高速、高温的铣削条件下,工件材料粘结到刀刃表面,在摩擦力等的作用下,粘结物带走刀具表面相关成分的物质,导致刀具发生粘结磨损。

3 结论与讨论

本试验采用TiC增韧氧化铝陶瓷木工刀具对高密度纤维进行逆铣加工,通过动态切削力测量及电镜试验,观察陶瓷刀具的前、后刀面的微观结构,分析了刀具前、后刀面的形貌,揭示了陶瓷木工刀具的铣削磨损机理。研究结果表明:

1.切削力随着切削长度的增大而增大。

2.高切削速度下的切削力Fr和Ft低于低切削速度下的切削力Fr和Ft。

3.后刀面磨损量随着切削长度的增大而增大。

4.陶瓷刀具铣削HDF,刀具主要磨损形式为崩刃,裂纹,剥落。磨损形式主要是粘结磨损和磨粒磨损。

本试验主要是研究相同切削厚度的条件下,不同切削参数对木工陶瓷刀具的切削力及磨损,主要集中在初期磨损及其损失形式,磨损机理的研究。后续将对陶瓷刀具铣削高密度纤维板时的刀具使用寿命及加工质量展开详细的研究。并继续改进试验方案,进一步研究木工陶瓷刀具切削性能,以期为陶瓷刀具应用于木材加工业做出更加深入的研究。

参考文献:

[1]Osses T, Kies U, Schulte A. Regional shifts of employment growth in the European wood-based panel and furniture industries[J]. International Forestry Review, 2013, 15(1): 82-97.

[2]Zeng M, Wang C, Liu Q M. The research on CAD/CAPP/CAM concurrent engineering of Panel furniture Agile Manufacturing[C]. In: Proceedings of the 2nd International Conference on Industrial Mechatronics and Automation, 2010, 5-8.

[3]金维洙.木材切削与木工刀具[M].哈尔滨:东北林业大学出版社,2005.

[4]李 黎.木材切削原理与刀具(第2版)[M].北京:中国林业出版社,2012.

[5]刘维民,赵 军,艾 兴,等.高速车削300M超高强度钢时的Al2O3基陶瓷刀具磨损机理研究[J]. 摩擦学学报, 2011,31(6): 564-568.

[6]汪家华, 伍尚华. 涂层Si3N4陶瓷刀具切削性能研究 [J]. 机电工程技术, 2014, 43(8): 41-44.

[7]袁光明,张 威,赵可欣,等. 纳米Al2O3基增强木塑复合材料的制备与性能分析[J].中南林业科技大学学报,2017,37(10): 118-123.

[8]Sommer F, Landfried R, Kern F,et al.Mechanical properties of zirconia toughened alumina with 10-24 vol.% 1.5 mol.% Y-TZP reinforcement [J]. Journal of the European Ceramic Society,2012, 21(16): 4177-4184.

[9]Smirnov A, Bartolome J F,et al.Dry reciprocating sliding wear behaviour of alumina-silicon carbide nanocomposite fabricated by ceramic injection molding [J]. Journal of the European Ceramic Society, 2011, 31(4): 469-474.

[10]Tatarkoa P, Kasiarova M, Dusza J,et al.Wear Resistance of hot-Pressed Si3N4/SiC Micro/Nanocomposites Sintered with Rare-Earth Oxide Additives. Wear, 2010, 269(11): 867-874.

[11]Liu C, Sun J, Tian Z. Hot pressing of Al2O3matrix ceramic materials improved by diopside additive [J]. International Journal of Materials Research. 2013, 104(11): 1137-1142.

[12]Eblagon F, Ehrle B, Graule T,et al.Development of silicon nitride/silicon carbide composites for wood-cutting tools [J].Journal of the European Ceramic Society. 2007, 27(1): 419-428.

[13]Kuebler J, Eblagon F, Graule T,et al.Development of ceramic composites for industrial wood-cutting tools [C]. Key Engineering Materials. 2008, 368-372(2): 1062-1067.

[14]Sommer F, Kern F, Gadow R. Injection molding of ceramic cutting tools for wood-based materials [J]. Journal of the European Ceramic Society, 2013, 33(15-16): 3115-3122.

[15]Gogolewski P, Hoffmeister H W, Krell A,et al.Sub-micron cutting ceramics for machining of wood-based materials [C]. In:Proceedings of the 15th International Wood Machining Seminar,2005, Rosenheim, Germany, pp.528-534.

[16]Strehler C, Blugan G, Ehrle B,et al.In fluence of sintering and sintering additives on the mechanical and Micro-structural characteristics of Si3N4/SiC wood cutting tools [J]. Journal of the European Ceramic Society, 2010, 30(4): 2109-2115.

[17]Strehler C, Parlinska-Wojtan M, Blugan G,et al.Influence of intergranular phases on edge integrity of Si3N4/SiC wood cutting tools [J]. Journal of the European Ceramic Society, 2011, 31(15):2711-2719.

[18]Gogolewski P, Klimke J, Krell A,et al.Al2O3tools towards effective machining of wood-based materials [J]. Journal of Materials Processing Technology, 2009, 209(5):2231-2236.

[19]Sommer F, Kern F, Gadow R,et al.Medium Density Fiberboard Machining and Wear Behavior of Injection-Molded Ceramic Composite Wood Cutting Tools [J]. International Journal of Applied Ceramic Technology, 2015, 12(1):147-156.

[20]郭晓磊,刘会楠,曹平祥,等. 陶瓷刀具材料与木质复合材料的摩擦特性分析[J].东北林业大学学报,2012, 40(10):131-133.