坚持自主创新,开创核电发展新时代

叶奇蓁

(中国核电工程有限公司,北京 100840)

1 中国核电自主创新的历程

中国第一座自主设计建造的核电厂采用压水反应堆,发电功率300 MW,国务院于1981年10月正式批准建设,1983年6月破土动工,1985年3月20日浇灌核岛底板第一罐混凝土,1991年12月15日首次并网发电,1994年4月1日投入商业运行。秦山核电厂的国产化设备占70%左右,施工完全由国内单位承担。从此结束了中国大陆无核电的历史。

继秦山核电厂后,遵循 “以我为主,中外合作”的方针,自主设计建造了秦山第二核电厂,首期两台机组,扩建两台机组,共四台机组,每台机组发电功率650 MW,1、2号机组分别于1996年6月2日和1997年4月1日浇灌核岛底板第一罐混凝土,并分别于2002年4月15日和2004年5月3日投入商业运行。秦山第二核电厂是中国自主设计、自主建造、自主运行,自主管理的首座商用核电厂,实现了自主建设商用核电厂的重大跨越。秦山第二核电厂采用国际先进标准,300 MW一个环路,二环路设计,与国际接轨;吸取国内外核电建设的先进经验,在安全系统上增加了冗余度,提高了安全性;考虑到美国20世纪末发布的下一代先进核电厂电力公司要求文件 (URD)中提出的要求,在核电厂的设计中作了某些改进,例如:满足15%的热工安全余量要求,压力容器满足60年寿命的要求,适当地考虑严重事故的缓解措施,如设置防止安全壳超压的湿式文丘里过滤排放系统,厂区增设附加应急柴油发电机等,以及在3、4号机组中设置防止氢爆的非能动氢复合系统,防止高压熔堆的卸压排放系统等,核电厂安全水平达到了二代加的水平。秦山第二核电厂采用与百万千瓦级核电厂同样的先进核燃料组件,加上每个环路的设备都与百万千瓦级核电厂一致,实现了中国核电建设的标准化、国产化、系列化,为我国自主百万千瓦级核电厂的发展奠定了坚实的基础。随后的海南昌江核电厂 (2×650 MW)实现了仪控系统的全数字化[1-2]。

1986年切尔诺贝利核事故后国际上对核电厂提出了更高的安全要求,在此背景下,美国主要电力公司于1990年出版了对轻水堆核电厂的“电力公司要求文件 (URD)”,规划统一了电力公司对新建核电厂的要求。美国和欧洲开始研究开发新一代的先进轻水堆,其中压水堆核电厂有AP600(21世纪初提升为AP1000)和EPR。先进核电机组有更高安全目标:堆芯热工安全裕量大于15%,堆芯损坏概率小于10-5/堆年,大量放射性外泄概率小于10-6/堆年,较二代轻水堆单机组有更好的经济性:可利用因子大于87%,换料周期18~24个月,电站寿命60年,建设周期48~52个月,电价能与联合循环的天然气电厂相竞争。

秦山第二核电厂1、2号机组建成投产后,中国开始研究开发第三代核电技术。21世纪初引进了美国AP1000的技术,并在三门、海阳共建设4台AP1000核电机组,单机组发电功率1250 MW,三门核电厂1号机组于2009年3月29日浇灌核岛底板第一罐混凝土,海阳核电厂1号机组于2009年9月24日浇灌核岛底板第一罐混凝土。与此同时,与法国合作在台山建设两台EPR核电厂,单机组发电功率1750 MW,1号机组于2009年11月18日浇灌核岛底板第一罐混凝土。与此同时,在我国核电设计、建造、运行的基础上,自主研发设计了 “华龙一号”三代核电机组,“华龙一号”完全满足URD要求。首批国内建设四台机组,单机组发电功率约1200 MW,两台在福清核电基地建设,即5、6号机组,5号机组于2015年5月7日浇灌核岛底板第一罐混凝土;两台在防城港核电基地建设,即3、4号机组,3号机组于2015年12月24日浇灌核岛底板第一罐混凝土。与此同时,出口巴基斯坦卡拉奇的两台 “华龙一号”核电机组 (K2、K3),首台K2于2015年8月20日浇灌核岛底板第一罐混凝土。

2 “华龙一号”的技术特性

2.1 采用成熟技术,加大安全余量,提高核电厂安全水平

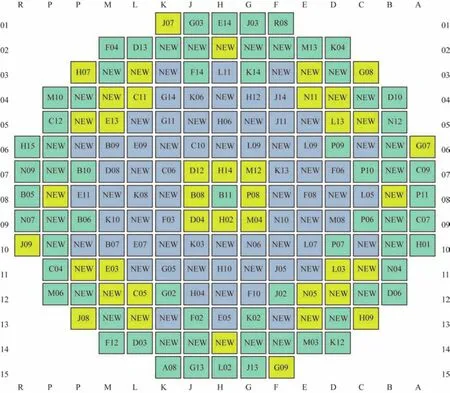

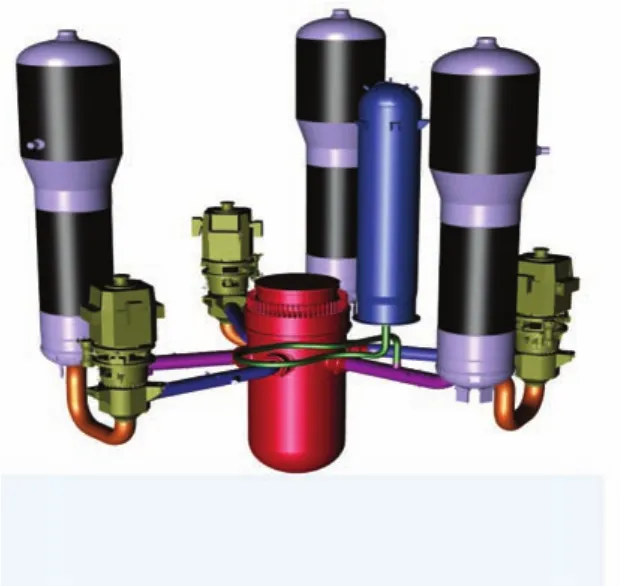

“华龙一号”采用单堆布置,堆芯设计采用177组17×17的核燃料组件 (见图1),输出功率1160~1200 MW,降低堆芯功率密度,使反应堆热工余量大于15%;一回路系统采用三个环路的标准设计 (见图2),可充分利用国内成熟的主设备设计和制造技术,使国产化率保持在80%以上。“华龙一号”压力容器增设高位排气系统,排除事故时积累于上封头处的不凝气体;增大蒸汽发生器的传热面和稳压器的容积;主循环泵增设停机静密封,以利于在全厂断电(SBO)时保持一回路的自然循环,以导出堆芯余热。“华龙一号”采用双重安全壳,两层安全壳之间的环形空间设置通风系统,使环形空间保持负压,有利于提高安全壳系统的密封性,降低事故情况下放射性物质向环境释放的风险,内壳与外壳功能相对独立,内壳用作最后一道安全屏障,防止在事故甚至严重事故下,放射性物质外泄;外壳可抵御外部事件冲击,包括大型商用飞机的恶意撞击。安全壳内的自由容积大于70 000 m3,有利于放射性物质的包容。“华龙一号”设计基准地面水平加速度为0.3g,核电站厂坪标高高于海啸风暴潮洪水水位——干厂址设计,以提高抗地震、海啸、洪水、风暴潮的能力[1]。

图1 177组件的堆芯设计Fig.1 177 assembly core design

图2 三回路的标准设计Fig.2 Standar d three-loop design

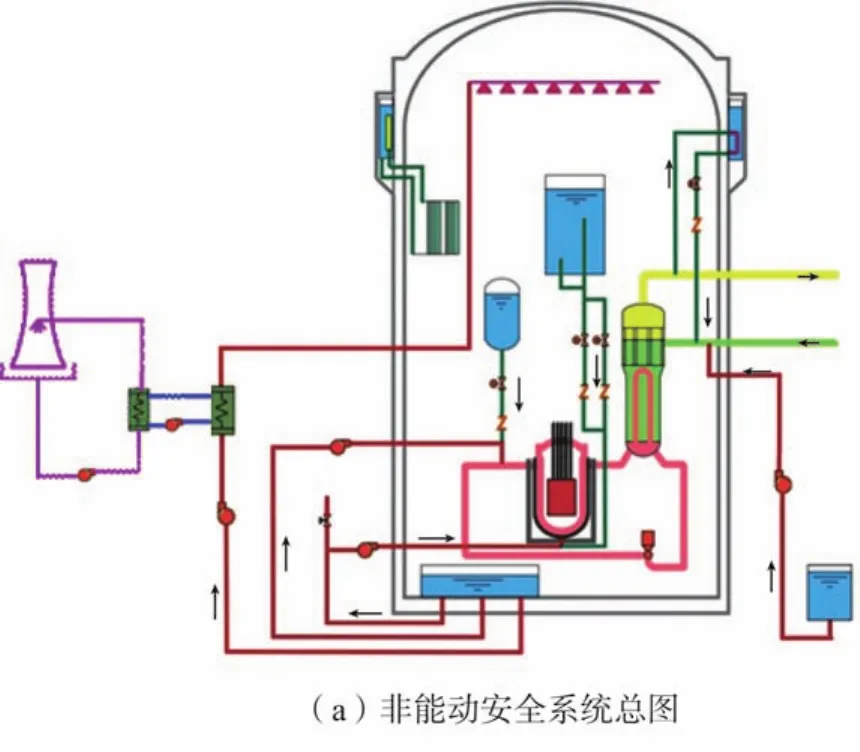

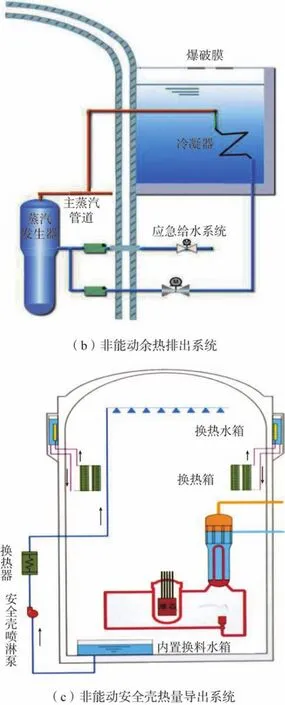

2.2 采用能动与非能动结合的安全设计理念[3]

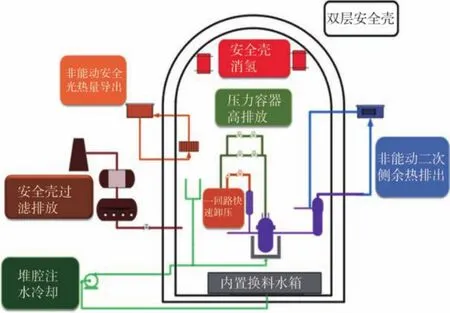

“华龙一号”贯彻核安全纵深防御和设计可靠性原则,采用 “能动与非能动结合的安全设计理念”。能动安全系统将高效快速地消除或缓解事故,非能动安全系统可保障在动力源丧失时(如全厂断电SBO情况下)有效应对事故。能动安全系统采取冗余设计,两个独立通道,满足单一故障准则,按核安全等级设计;包括:余热排出系统,安全注入系统,安全壳喷淋系统,辅助给水系统等。非能动安全系统有非能动余热排出系统,非能动安全壳热量导出系统,堆坑注水系统等 (见图3)。非能动余热排出系统由3个相同的系列组成,分别对应反应堆冷却剂系统3个环路中的3台蒸汽发生器。非能动余热排出系统根据启动信号自动启动或由操作员手动投入运行。非能动安全壳热量导出系统通过布置在安全壳内顶部圆周上的换热器,吸收安全壳内事故时主系统排出的热量,通过水蒸气的冷凝、对流和辐射换热等将热量传递给换热器,导出安全壳内的热量,再通过换热器管内水的流动,连续不断地将热量带到安全壳外设置的换热水箱内,在安全壳外设置换热水箱内,利用水的温差导致的密度差,实现非能动安全壳热量排出。

图3 非能动安全系统Fig.3 Passive safety system:passive residual heat removal system,and passive containment heat removal system

2.3 设置完整的严重事故缓解系统

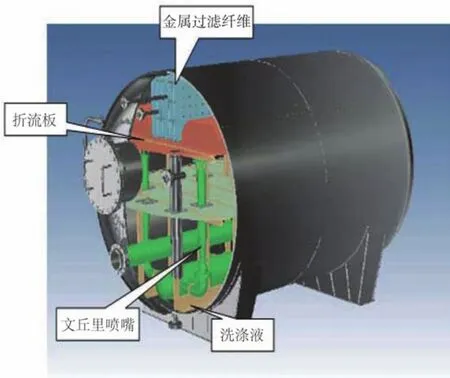

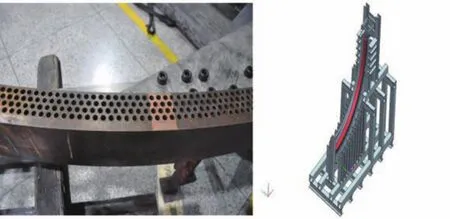

增设稳压器快速卸压系统,防止发生高压熔堆;设置非能动氢气复合器,防止发生氢气爆炸,以及由此造成的安全壳早期失效 (见图4)。在发生堆芯熔化的严重事故后,堆坑注水冷却系统 (见图5)通过压力容器外冷却带走堆芯熔融物热量,降低反应堆压力容器外壁的温度,维持压力容器的完整性,实现压力容器内堆芯熔融物的滞留,防止熔穿压力容器并同安全壳底板混凝土反应而破坏其完整性,堆坑注水有能动和非能动两套;为防止安全壳超压损伤,设置安全壳湿式卸压过滤排放系统(见图6)。

图4 严重事故缓解系统Fig.4 Severe accident mitigation syste m

图5 堆坑注水冷却系统Fig.5 Reactor pit injection system

图6 安全壳湿式卸压过滤排放系统Fig.6 Wet-type pressure relief and filtering systemin the contain men

2.4 先进的仪控系统

“华龙一号”堆芯中子通量测量系统 (见图7)采用从堆顶插入堆芯并固定在堆芯的自给能中子探测器,实时测量并计算堆芯中子通量分布,提供堆芯三维功率分布等数据能精确计算堆内的功率分布、线功率密度和偏离泡核沸腾比 (DNBR),为操纵员提供实时的信息。使用该堆芯测量系统还避免了压力容器底部打孔,提高了压力容器的安全性。

“华龙一号”采用全数字的仪控系统,并采取措施保证信息安全。

2.5 “华龙一号”的安全水平

福岛核电厂核事故后,国际核安全监管机构要求新建反应堆应满足下列安全目标:1)必须实际消除会出现堆芯融化、导致早期或大量放射性泄露的事故;2)对可能发生的堆芯融化严重事故,必须保证只需对公众在一定地域/时期内采取有限保护措施 (无需永久迁居、无需紧急撤离、无需长期限制食品消费);3)在外部事件方面,倾向于将大飞机蓄意撞击考虑进去。

作为第三代的 “华龙一号”核电厂的设计使高压堆芯融毁的概率降低10倍以上;通过采用反应堆在堆芯融毁时熔融物的堆内滞留,以及其他严重事故缓解设施,可以实现从设计上实际消除大规模放射性向环境释放;并为操作员在事故下干预策略 (在出现安全壳超压风险时,启动湿式过滤排放)留出足够时间采取行动,从而使核电厂附近大范围居民无需撤离,也无需担心食物受到污染,只需短时间的隐蔽,不存在长期的环境及生态影响。

3 “华龙一号”的重要试验验证

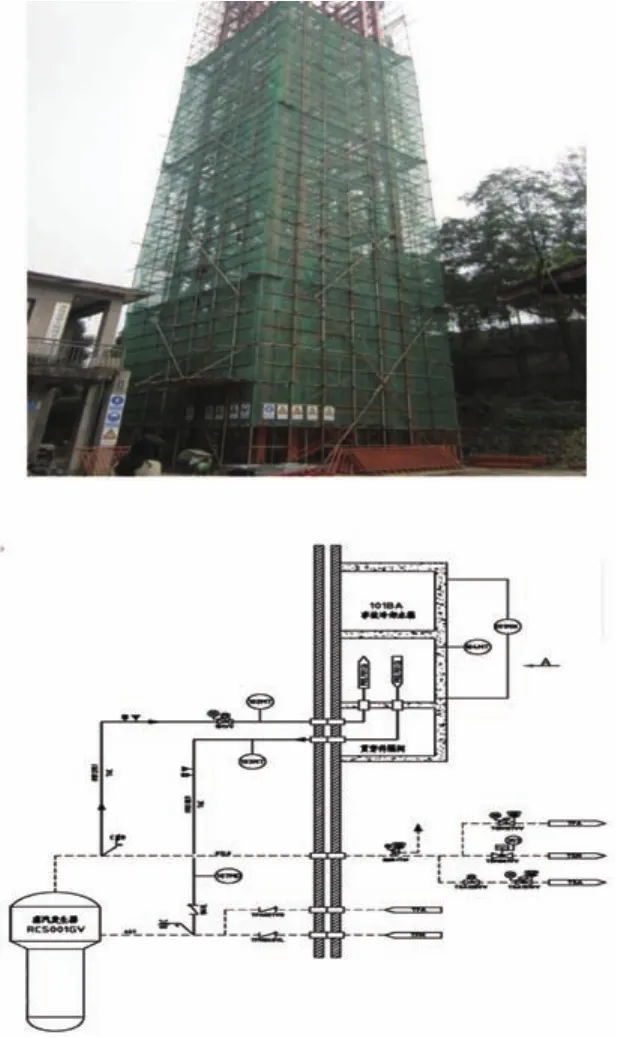

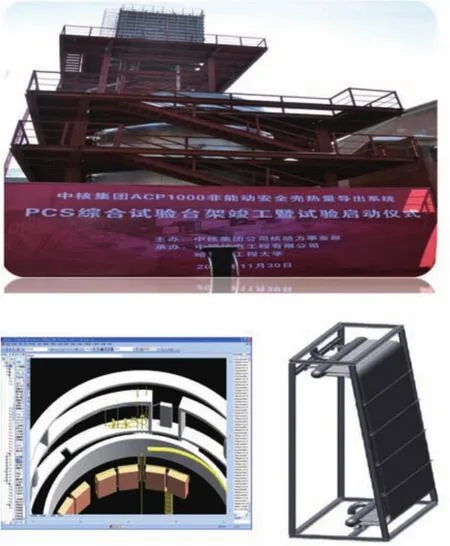

反应堆水力模拟试验:进行了反应堆堆芯入口流量及压降试验验证,反应堆下空腔交混试验,以及反应堆旁漏流试验和测定;堆内构件流致振动试验研究,验证堆内构件设计的可靠性;控制棒驱动线抗震试验研究,验证控制棒驱动线满足0.3 g的抗震要求,以及控制棒驱动线热态性能试验;二次侧非能动余热排出系统实验研究,见图8(a):采用高度上1∶1的物理模型试验验证蒸汽发生器二次侧导出余热的可行性;非能动安全壳热量导出系统试验,见图8(b):堆安全壳内顶部的换热器进行1∶1的试验,以验证其换热的能力,利用比例模型试验安全壳内换热器到安全壳外换热水箱的建立自然循环的可能性,并验证导出堆内余热的可行性,正在进行更大比例的非能动安全壳热量导出系统试验,以验证在严重事故工况下,安全壳内流体(水蒸气、氢气)的流态,自然对流的状态,以及非能动安全壳热量导出系统的运行情况等;堆腔注水系统实验研究,见图8(c):以验证能动或非能动堆腔注水系统在堆芯熔融时将熔融物保持在压力容器内的可能性[4]。

图7 堆芯中子通量测量系统Fig.7 Core neutron flux measuring system

图8 (a) 二次侧非能动余热排出系统实验Fig.8(a) Test for the passive residual heat removal systemat the secondary side

图8 (b) 非能动安全壳热量导出系统试验Fig.8(b) Test for passive containment heat removal system

图8 (c) 堆腔注水系统实验研究Fig.8(c) Test for reactor cavity injection system

4 进一步提高核电安全性的开发研究

我国和国际上都在进行提高核电的安全性研究,主要有从设计上实际消除大规模放射性释放,保持安全壳完整性,严重事故预防和缓解(包括:严重事故管理导则,极端自然灾害预防管理导则),耐事故燃料 (ATF)研究,以及先进的废物处理和处置技术的开发和应用。

耐事故燃料 (ATF)开发:用以降低堆芯(燃料)熔化的风险;缓解或消除锆水反应导致的氢爆风险;提高事故下裂变产物燃料组件内包容的能力。耐事故燃料开发分包壳和燃料芯块两个方面,包壳有采用锆合金涂层 [如Si或Cr涂层、MAX相 (Ti3Si C2)等],先进金属包壳(如FeCr Al合金,复合Mo包壳),以及Si C复合包壳 (如单质Si C内层-Si C纤维层-单质Si C外层)等,其中Si C包壳材料熔点达到5245℃,远高于Zr材1852℃的熔点;芯块有UO2芯块掺杂改性 (添加改性颗粒提高热导率,如Be O、Si C晶须、金刚石),采用高密度陶瓷燃料 (如高热导,高铀密度的U15N、U3Si2、UC),金属基体微封装燃料 (如BISO/TRISO颗粒弥散于锆合金基体),以及全陶瓷微封装燃料 (如BISO/TRISO颗粒弥散于Si C基体)等,例如UO2钻石颗粒弥散芯块中心温度仅1259℃,低于传统UO2芯块1781℃[5]。耐事故燃料的开发要有路线图,从易到难,逐步推进,取得成效。

在废水处理上采用絮凝加离子交换加反渗透技术可以使废水放射性浓度处理到低于100 Bq/L,达到20~30 Bq/L。此外正在研发放射性废物重整技术,用以处理并降解废树脂、废过滤器等有机物,减少核电厂的固体废物量。

参考文献:

[1]叶奇蓁.中国核电发展战略研究 [J].电网与清洁能源,2010,26(1):03-08.

[2]叶奇蓁.中国核电的安全与发展 [J].中国核电,2012,5(4):294-297.

[3]邢继,宋代勇,吴宇翔.HPR1000:能动与非能动相结合的先进核电厂.Engineering,2016,2(1):86-94.

[4]邢继.华龙一号:能动与非能动相结合的先进压水堆核电厂 [M].北京:中国原子能出版社,2016.

[5]中国科学技术协会.2014—2015核科学技术学科发展报告 [M].北京:中国科学技术出版社,2016.