CAP1400核电技术特点和工程进展

汪映荣

(国核示范电站有限责任公司,山东 威海 264300)

研究和建设CAP1400大型先进压水堆是《国家中长期科学和技术发展规划纲要 (2006—2020年)》确定的重大科技专项,是为了在引进先进三代压水堆技术基础上,尽快完成消化吸收,形成中国自主的三代先进压水堆技术,对实现中国核电 “走出去”的目标具有重要意义。

1 技术方案及其特点

CAP1400沿用非能动安全系统的两环路设计,但对反应堆冷却剂系统、专设安全设施、主要核岛辅助系统和主设备、核岛厂房布置及常规岛厂房、系统、设备等进行了重新设计和优化。因此CAP1400技术虽然是国内首创,但起点高,技术上除了继承AP1000非能动安全设计系统固有高可靠特性外,在机组总的安全性、发电经济性、总体布置合理性以及和国内工业的匹配性方面更具优势。

1.1 CAP1400的安全性

CAP1400技术的安全性在继承了AP系列固有的非能动高可靠性基础上,在抗震可靠性、后备电源和水源的可靠性、防洪能力、抗外来飞射物撞击能力等方面都作了改善,总的安全性能有明显改善,体现在以下方面:

CAP1400通过采用增设早期火灾监测系统等改进方案,降低CDF和LRF值,安全性比AP1000提高了10% 以上,总CDF值降低至10-7量级 (提高约21%),总LRF值降低至10-8量级 (提高约13%),同时优化安全系统容量,提高安全裕量;

CAP1400自主设计反应堆冷却剂管道 (简称主管道),主管道冷段内径增加了约16%,热段内径增加约14%,反应堆冷却剂系统装量有所增加,提高了非能动安全系统容量和能力来满足堆芯安全的要求,同时考虑了长期运行过程中管道内严重的流动加速腐蚀问题,提高一回路冷却剂压力边界的安全性;

自主设计钢制安全壳,合理考虑系统布置需求和高径比要求,内径相比AP1000增加了约8%,高度相比AP1000增加了约12%,增加安全壳容积以更好地满足设计基准事故下安全壳内质能释放的相关要求。同时,适当增加了安全壳壁厚,以提高承压能力和安全裕量;

自主设计钢板混凝土 (SC)结构屏蔽厂房,屏蔽厂房被辅助厂房包围保护的圆柱形截面部分厚度为1100 mm的钢筋混凝土,高于辅助厂房部分的墙体为1100 mm厚钢板混凝土结构,具备抗大型商用飞机恶意撞击能力;

进一步增强核电站抗击地震能力,设计采用的安全停堆地震 (SSE)峰值加速度值远高于现有核电厂址的地震安全分析值,可覆盖大部分厂址条件,并且抗震裕度评估表明所有安全级SSC的HCLPF(高置信度低失效概率)值不小于0.5g;

进一步增强核电站防外部水淹能力,国核压水堆示范工程厂坪设计标高10.0 m,距离厂址设计基准洪水位为6.87 m,距离有较大的裕量(大于3 m),可保证核电厂不受洪水影响。在此基础上增加防内部水淹设计,如辅助厂房入口和安全级蓄电池隔间设置活动防水挡板、抬高蓄电池厂房标高、±0.0 m标高以下核岛厂房和其他厂房的工艺接口在采取密封性设计;

基于非能动的安全系统,包括堆芯冷却系统和安全壳冷却系统,不依赖交流电源,能够在72 h内维持电厂的安全,72 h后到7 d内,可使用厂内非安全级的纵深防御措施提供冷却,7 d后仅需少量的外部支援,并在设计中考虑了有效的接口和管理措施,如72 h后的长期电源和水源保障等。在初步设计安全分析报告及审评过程中针对非安全级的纵深防御措施 (包括相关的系统、设备、构筑物),按照合理可行尽量高的原则,在原设计基础上又做了以下加强,以提高事故后72 h外利用相关系统排出反应堆衰变热的可靠性:

1)对PCCA WST(非能动安全壳冷却辅助水箱)及相关补水管线的抗震设计进行加强,使其即使在安全停堆地震发生后依然可用,在事故后72 h至7 d内保证安全壳冷却系统补水;

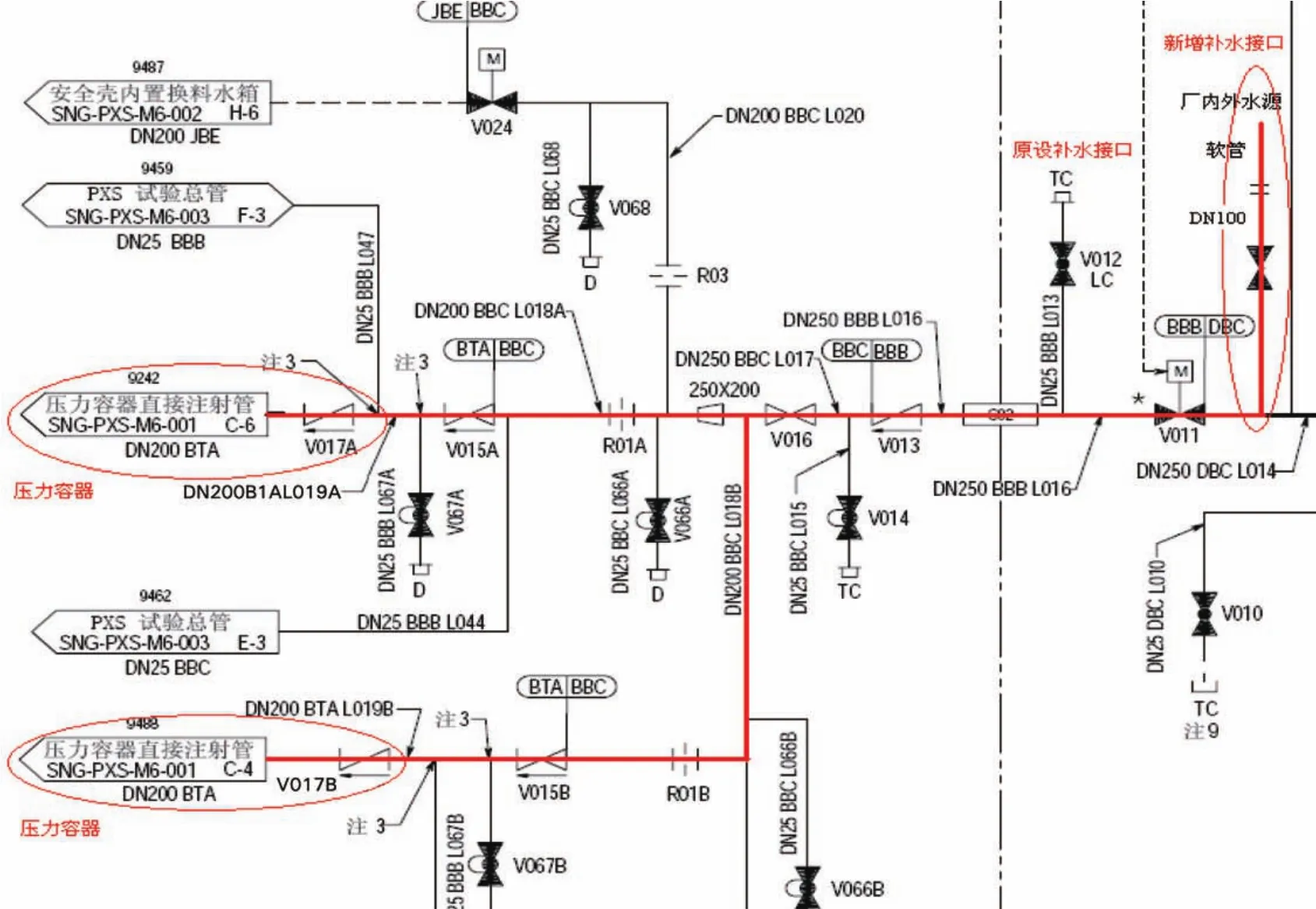

2)设置两台移动式柴油机泵,考虑假设事故中厂用电源不可用的情况下,使用该柴油动力泵给非能动冷却系统补水,如图1所示。

3)事故工况考虑一回路压力较高时有正常余热排出泵从安全壳内置换料水箱吸水注入一回路主冷却剂系统,余热排出泵及相关管线、阀门、仪表按照抗震加强考虑;

图1 安全壳冷却系统补水示意图Fig.1 Water makeup f or contain ment cooling syste m

4)事故工况考虑在一回路压力较低时通过外部移动泵向一回路主冷却剂系统补水,新增从安全壳外的补水管线及接口,如图2所示。

5)极端条件下,假想自动泄压系统第四级泄压阀 (核电站首次应用)无法开启,由中压移动电源为正常余热排出泵供电,实现一回路强制循环,并最终由非能动安全壳冷却系统将热量移出安全壳,为此增设一台中压移动电源,满足正常余热排出泵及其辅助的工艺、仪控、暖通负荷供电,满足支持RNS系统长期运行的辅助设备供电、且可向1E级和非1E级蓄电池充电器、调压变压器及其相关的排风设备供电;

图2 新增安全壳外向主冷却剂系统补水示意图Fig.2 Newly added water makeup for primary coolant systemfro moutside the containment

6)为了进一步提高正常余热排出系统、设冷水系统、厂用水系统、乏池冷却系统的可靠性和可用性,对附属厂房1、2、3区按抗震Ⅱ类设计,循环水泵房、柴油发电机厂房等按民用重点设防类 (乙类)设计。按照建构筑物抗震设防基准 (6+1度)进行管道、锚固件、设备等计算分析,相关改进见表1。

表1 建构筑物抗震设防基准Table1 Seismic fortification criteria for building structures

续表

7)包括正常余热排出系统、乏燃料冷却系统、设备冷却水系统、厂用水系统等和衰变热排出路径上的系统采取加强措施,包括按照地震作用不低于50年内超越概率10%抗震水平,考虑两个水平方向的地震力的影响,泵阀类设备要求采购成熟的核安全三级设备 (如无成熟的核安全三级设备,按照民用抗震设防基准设计),备用柴油发电机系统、交流电源系统、非1E级直流和UPS系统、电厂控制系统、备用柴油发电机燃油输送系统 (与RNS等工艺系统直接相关部分)进行加强设计,相关系统的仪控系统采用与NSSS系统相同的硬件平台,硬件的可靠性指标相同;

8)正常余热排出系统等电仪设备进行加强,电缆配管、仪表管等支吊架进行抗震分析并强化,仪控机柜采用抗震Ⅱ类相同的设计,并排安装的机柜间均增加连接螺栓,以加强连接强度,机柜的安装方式均按照7度对应的抗震设防水平进行抗震分析,柴油发电机及其配套设施按照民用抗震7度水平进行校核;

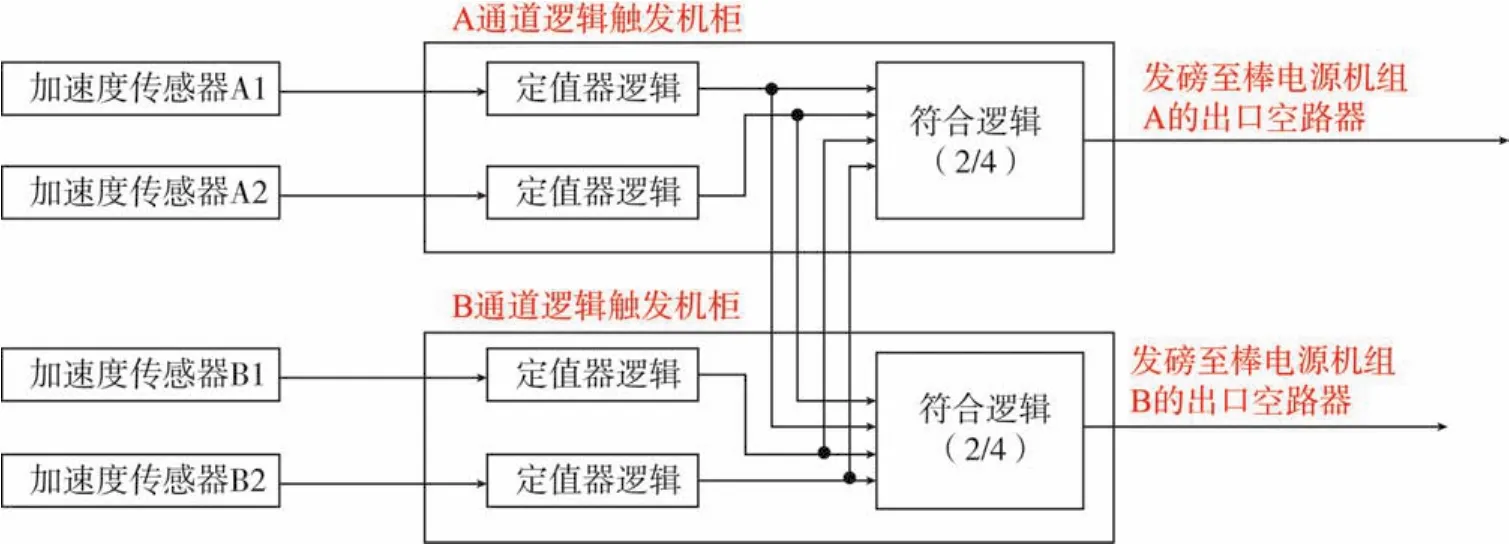

增设地震自动停堆系统,非1E级,抗震Ⅰ类,采用独立传感器和信号处理设备,以楼面峰值加速度作为停堆参数,整定值为SSE,通过驱动控制棒电源机组出口断路器跳闸实现反应堆停堆,如图3所示。

图3 自动停堆逻辑示意图Fig.3 Automatic reactor shutdown logic

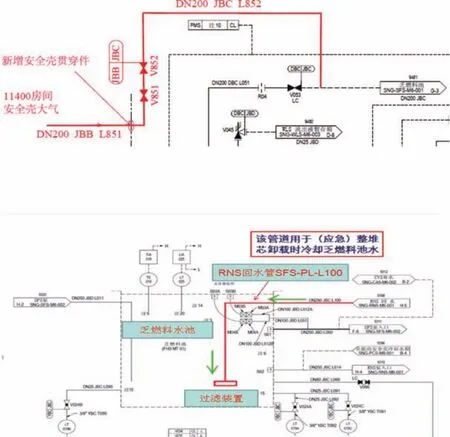

针对福岛核事故经验反馈,进行设计优化,提高安全壳屏障的可靠性,增设安全壳超压排放管线,在安全壳内压力超过预期值时将壳内气体排放至乏燃料厂房,并在乏燃料厂房设置排放面板,防止氢气聚集,排放管线如图4所示。

图4 安全壳超压排放管线和乏燃料池过滤示意图Fig.4 Schematic of the containment over-pressure relief pipeline and spent fuel pool filtering

提高氢气检测及控制系统可靠性及能力,优化供电方案,在原设计基础上,通过1E级直流及UPS系统备用蓄电池向氢点火器及氢监测仪供电,满足8 h供电要求,8 h以外可切换至低压移动电源进行持续供电,保证氢气检测以及氢气点火器的工作。此外增设6台非能动氢气复合器,提高事故情况下氢气处理能力,减少对外电源的依赖。

1.2 CAP1400的可靠性与经济性

CAP1400发电能力及发电可靠性可以从以下几方面阐述:

1)装机容量高,设计热功率达4040 MW,支撑了配套汽轮发电机组实现1534 MW发电功率,另一方面可实现降低比投资和发电成本,提高电厂经济性;

2)反应堆装载193盒17×17高性能燃料组件,同时降低单根燃料棒的峰值线功率密度,实现低泄漏长寿期换料策略,提高电厂可用率,同时提高平均卸料燃耗降低燃料成本;

3)CAP1400反应堆压力容器和对内构件自主设计,选定的压力容器主要尺寸能够保证在60年寿期末压力容器表面的最大快中子注量远小于AP1000,预计可延期寿命高于AP1000,同时取消了中子屏蔽板,降低堆内出现松动部件的风险,提高运行可靠性;

4)CAP1400蒸汽发生器自主设计,设置12 606根传热管,传热面积相比AP1000提升了27%,匹配了机组总体功能的提升,也降低一回路流阻,优化主泵参数,同时新型蒸汽发生器重新设计汽水分离器和干燥器,提高蒸汽品质,改善蒸汽发生器二次测参数,也有利于常规岛侧汽轮发电机组稳定运行;

5)采用50 Hz的反应堆冷却剂泵,避免变频器长期运行,提高主泵运行可靠性,保证机组稳定满负荷可靠运行;

6)采用自主研发的国产1500 MW级汽轮发电机组,汽轮机为半速、单轴、四缸 (一个高中压合缸和三个低压缸)六排汽,凝汽式,配有两台汽水分离再热器,通过冷端优化,采用末级长叶片 (1828 mm),减少排气损失,同时通过优化系统及布置,减少不必要的损失,提高机组效率,并且优化常规岛设备配置和选型,降低厂用电率。

根据CAP1400示范工程的核准评估报告,CAP1400示范项目工程建成价 (动态投资)447.81亿元 (比投资14 596元/千瓦)。CAP1400示范项目比投资优于近期核准开工的 “华龙一号”福清5、6号机组 (建成价比投资15 777元/千瓦)和 “华龙一号”防城港二期工程 (建成价比投资15 804元/千瓦)。也优于AP1000后续项目的建成价比投资。

按30年经济计算期、年利用小时数7000 h、资本金内部收益率9%等参数测算,计算期平均发电成本250.45元/兆瓦时,含税上网电价为389.07元/兆瓦时。若资本金内部收益率调整为8%,含税上网电价为377.27元/兆瓦时,低于全国核电标杆上网电价430元/兆瓦时,具有很强的市场竞争力。

1.3 布置合理性

AP1000设计之初对机组运维的可达性考虑不足,整体布置过于紧凑,对设备可靠性预期非常高,而实际到工程上发现设备可靠性难以实现预期 (如主泵60年免维护),面临设备维护、更换的难题以及人员集体辐照剂量问题。CAP1400根据在设计中对此予以考虑,运行和维护的可达性有显著改善:

1)安全壳尺寸扩大,整体布置宽裕,提供较好的运行、维修空间,设备的可维护可更换性得到提高;

2)根据安全壳尺寸和蒸汽发生器重量,重新设计环吊,增加主梁承载能力。此外,在反应堆厂房布置、环吊和大吊车方案上,充分考虑了可能的蒸汽发生器更换操作;

3)常规岛厂房也进行了部分布置优化,如汽轮机厂房半地下布置,充分利用虹吸高度,降低循环水泵电耗。

1.4 和国内工业的匹配性

CAP1400虽然沿用AP1000非能动安全设计理念,并参考了相关设计方案,但主要系统、设备技术参数、尺寸等完全不同于AP1000,从概念设计一直到最终的施工图,经历了独立研发、分析计算、评审和不断迭代的设计过程,具有完全自主知识产权,主要设备如压力容器及堆内构件、蒸汽发生器、主冷却剂泵、稳压器、主管道、汽轮发电机组等均实现了自主设计和国产制造。

2 CAP1400的技术成熟性

在核电领域,技术先进不是第一追求,可靠性才是首要的,所以纵观目前核电界,特别是在已建和在役核电站中鲜有当前领先技术的应用,因为可靠是需要业绩证明,而业绩要经受时间的考验。在国家对核安全监管层面,为了确保核电厂运营过程中不对人员、社会和环境产生不安全因素,对核电厂新技术的应用持谨慎保守的态度,且要求非常严格。

CAP1400技术研发过程中就按照法规要求,对所使用的新设计进行充分的验证,以确保后续运营单位在运行过程中能够履行对人员、社会、环境的核安全承诺。具体验证情况如下:

1)文件审查:针对CAP1400初步安全分析报告及其他支持性文件,主要审查CAP1400的设计是否满足相关法律、法规、导则和规范标准的要求;

2)专项审查:组织国内专家成立专项审评组,针对程序适用性和试验充分性论证、屏蔽厂房结构安全性、主设备安全性评价、严重事故分析、抗震裕量评价 (SMA)或地震PSA、仪控系统等六大方面,开展了专项技术审评工作;

3)审核计算:从事故分析、反应堆核设计、应力分析、结构力学、辐射防护、PSA及可靠性技术等方面,选取关键的、典型的安全问题进行独立审核计算,以验证非能动安全系统的设计和电厂的安全性;

4)试验验证:为证明CAP1400非能动设计、反应堆设计、蒸汽发生器设计等新设计新技术的安全性能和运行可靠性,设置了几大类试验,如:

·非能动堆芯冷却系统性能试验;

·非能动安全壳冷却系统性能试验;

·反应堆堆内熔融物滞留IVR试验;

·蒸汽发生器热态性能试验;

·反应堆水力模拟试验;

·堆内构件流致振动试验。

为完成试验验证,取得充分数据,上述试验任务由国家核电技术公司联合了国内多所高校和科研院所完成了共计数十项试验任务,三百多个试验工况,最终顺利完成所有工况;

(5)此外,业主方国核示范电站有限责任公司也独立进行了稳压器应力设计、一回路事故情况安全系统响应、安全壳氢气控制系统响应等分析验证,独立见证了非能动安全系统试验过程。

通过以上大量的审查、审核、计算论证和试验,基本证实了系统和主要设备设计的合理性,另外还有大量的设备鉴定工作有制造厂家来完成,必要时必须研制样机完成型式试验后才能开始正式产品的加工制造。

3 当前工程进展

3.1 设计进展

1)CAP1400于2011年12月完成初步设计,最终于2014年初通过国家能源局审查;

2)2014年9月,安全评审收口,通过核安全监管部门审查;

3)2016年2月25日,环境保护部 (国家核安全局)第三次核安全与环境专家委员会会议建议颁发建造许可证。

目前核岛施工设计进入收尾阶段,核岛主要区域如反应堆厂房、辅助厂房、附属厂房、放射性废物厂房等0版施工图设计已完成,常规岛施工图设计接近70%。

3.2 设备进展

示范工程设备制造进度比计划需求时间均有不同程度的提前,2017—2018年间,核岛与常规岛达到可交付状态的设备总计将近300台套。

3.3 施工进展

1)2013年3月4日,获得国家发改委发文同意开展厂址等前期论证工作;

2)2013年12月开始核岛基坑爆破;

3)2014年10月1日核岛底板钢筋绑扎完成,混凝土浇筑方案批准发布,目前处于底板钢筋保护中;

4)常规岛正在进行±0.0 m及以下结构施工;

5)已完成CR10(安全壳底封头支撑模块)、CA01(蒸汽发生器隔间及安全壳内换料通道模块)、CA20(乏燃料的贮存、传输、热交换及废液收集模块)、CVBH(钢制安全壳底封头)、CV(钢制安全壳筒体)1、2环等已完成就位前的拼装。

总体来说目前CAP1400示范工程的工程进展完全具备了开工条件,并且设计、设备等满足开工后连续施工12个月的施工需求。