一种玉米收获机用气力输送清选装置的研究

黄强斌,肖文东,杜志高,吕兴明

(新疆新研牧神科技有限公司,新疆 乌鲁木齐 830013)

当前国内玉米种植收获机械化作业水平不断提升,国内玉米收获机作业模式多为谷物联合收获机换装玉米割台进行玉米籽粒直收作业。现有玉米收获机械化作业过程多为玉米果穗脱粒后经过初步清选,再由螺旋搅龙输送器或链条刮板升运器将经过初步清选的玉米籽粒输送至粮仓集料。由于链条刮板升运器和螺旋搅龙输送器在提升玉米籽粒时玉米籽粒与搅龙侧壁或链条刮板升运器侧壁始终处于机械摩擦状态,摩擦容易使玉米籽粒碾碎破裂。搅龙输送器和链条刮板升运器输送过程中对外观尺寸与玉米籽粒相类似的杂余并不能有效清选,最终使玉米籽粒含杂率与破碎率均较高。

在此提出负压气力输送清选系统,利用物料在高速气流中的运动特性设计了气力输送籽粒输送清选装置。该装置能够稳定提升物料并在卸料清选箱中利用不同物料的运动特性将杂余与籽粒分离以降低最终籽粒的含杂率与破碎率。

为解决上述问题,新疆机械研究院研制了一种玉米收获机用气力输送清选装置,克服了上述技术之不足,能有效解决现有物料输送装置对物料摩擦碾压及对物料大小相近的杂余的清选问题。

1 结构及工作原理

1.1 结构

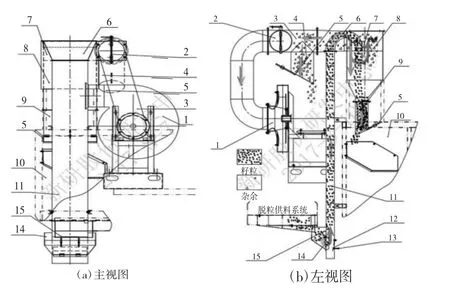

如图1所示,气力输送清选装置包括离心风机、通风管道、卸料清选箱、输料管以及集料箱等,卸料清选箱固定在集料箱上方,卸料箱被分割为两个腔室,分别为卸料腔与清选腔。卸料腔入料口与异形渐扩管相连接,摊薄入料料层,清选腔出风口与通风排杂管相连接。卸料腔与清选腔之间由调节板调节两腔室大小,以满足不同物理属性物料的清选需求。卸料清选箱的底部出口连接卸料管,卸料管的末端有可调节重力门,卸料管伸入集料箱内。

通风排杂管的一端与离心风机相连,另一端与卸料清选箱的清选腔相连。在通风排杂管上设置有用于调节通风量的调节风门,调节风门后设置有排出杂余的排杂管,排杂管底部设有调节重力门便于及时排出杂余。

图1 气力输送清选装置结构视图

1.2 应用方式

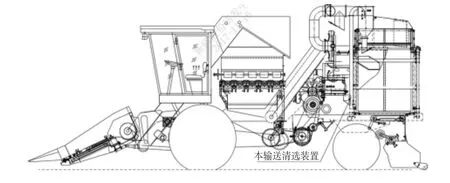

本装置可安装在玉米联合收获机或谷物收割机上,完成玉米籽粒提升及清选,也可单独做提升机使用。本装置采用气力输送技术,能够一次性完成物料输送清选,结构简单操作便捷,维护简易。

图2 气力输送清选装置在玉米联合收获机上的应用

1.3 工作原理

经过脱粒清选的玉米籽粒从清选筛出料口落入气力输送清选装置接料斗,在高压离心风机作用下,气力输送清选装置内部形成负压,在输料管下端形成高速气流把从接料斗滑入输料管的玉米籽粒随气流向上提升。根据输入物料流量大小使用输料管下端的调节螺栓适当调节风速调节板,改变气流速度获得较好的物料提升效果。当物料在输料管顶端时通过异形渐扩管将物料摊薄,异形渐扩管为截面积不变管道加宽结构。摊薄的物料进入卸料清选箱,由于箱体增大气流流速降低籽粒惯性较大继续向下运动进入卸料管,小杂余惯性较小随气流继续运动进入通风排杂管被高压离心风机抽出。为保护离心风机在通风排杂管上设置有排杂管,大容重杂余经过时落入排杂管内积聚后通过重力门排出。落入输料管的籽粒逐渐堆积直到其自身重力克服风机负压及调节重力门重力时重力门打开籽粒卸除,工作中输料管中的籽粒重力与风机负压处于动态平衡,非工作状态重力门为常开态。为保证不同含水物料的输送清选在通风排杂管上设置有可多级调节的调节风门,调节系统内气流流量,保证系统工作状态的稳定性。

2 技术创新

(1)采用模块化设计,安装在玉米联合收获机上替代传统链式刮板升运器或螺旋输送器,降低籽粒损伤。

(2)采用负压输送技术,结构简单,使用便捷,工作效率高,免维护。

(3)一次完成物料输送清选,对体积与物料相近,容重不同的杂余能够有效分离降低物料含杂率。

(4)采用单输料管单风机机构,系统平衡性好,工作稳定。

3 主要技术参数

外形尺寸(长×宽×高,mm)9 500×3 400×3 700

察尔汗盐湖是我国最大可溶性钾镁盐矿床。1958年,第一批盐湖人深入戈壁荒漠,正式开启我国钾肥工业生产序幕。60年来,我国钾肥工业从无到有、从小到大、从弱到强,形成了科研、设计、设备制造、施工安装、生产、销售、农化服务等一套完整工业体系,产品市场竞争力不断增强,钾肥生产技术和单套生产能力均达国际领先水平。

额定功率(kW/h)154

作业速度(km/h)≤6

纯工作小时生产率(hm2/h)0.5~0.8

工作行数(行)5/8

适用行距范围(mm)300~750

粮仓容积(m)33.8

整机重量(kg)10 500

负压风机型号9-26 NO.5C

负压风机风量(m3/h)5 527

负压风机全压(Pa)5 725

损失率(%)≤5

破损率(%)≤5

含杂率(%)≤3

4 试制与试验

通过查阅大量文献资料,确定气力输送玉米籽粒理论可行。并参照粮食生产中气力输送装置的相关工程应用,确定实际可操作。结合应用场景综合考虑动力来源,使用环境确定此机构在玉米联合收获机上的布局位置。

经过大量理论计算核算出输料管、卸料管、卸料箱及风机各理论数据后,采用Solidworks三维设计。为确保系统气密性箱体管道多采用钣金结构减少焊接,接缝多采用搭接包覆。试制过程充分利用激光下料,数控折弯,自动点焊机等先进工艺保证精密制造。装配过程中各法兰接合面,充分应用橡胶密封垫或采用硅酮密封胶密封。

2017年完成气力输送清选装置样机试制,并进行相关场地试验,试验发现通过合理调节玉米籽粒在输送清选过程中无破损,提升玉米籽粒高效稳定,满足设计要求。在秋季作业中进行实地试验,试验结果表明,采用气力输送玉米籽粒含杂率和籽粒破损率均优于采用传统链式刮板升运器提升籽粒结构。试验表明气力输送清选装置能够满足实际使用需求,达到设计要求。

参考文献:

[1]楼建勇.气力输送系统的研究现状及发展趋势[J].轻工机械,2008,26(3):5~7.

[2]王玉林.气力输送装置的分类及其应用[J].工厂建设与设计,1993,2(5):3~4.

[3]杨伦,谢一华.气力输送[M].北京:机械工业出版社,2006.

[4]李诗久,周晓君.气力输送理论与应用[M].北京:机械工业出版社,1992.

———2020 款中农博远玉米收获机值得期待