钻井废弃物随钻固化和钻井液一体化处理研究

谢帅(吉林油田公司钻井工艺研究院)

吉林油田采用钻井液不落地和泥浆坑无害化处理钻井废弃物,其中可重复使用的钻井液被直接当废物处理,占总数量的30%~40%,不仅造成资源浪费,同时还增加了处理费用。在国际油价持续低迷形势下,该模式与油田发展矛盾格外突出,造成钻井整体投资的增加、经济效益的下降,甚至使部分生产区失去了开发价值。因此,寻找多元化、效益化的处理方式来破解低油价形势下油田公司钻井废弃物环保处理与效益生产的矛盾已成为油田公司绿色生产、效益挖潜的迫切需求。

1 技术思路

试验现场随钻固化处理技术进一步优化完善了钻井废弃物无害化处理模式,实现了废弃物现场处理及就地利用,降低了综合处理成本。

钻井液循环使用技术提高了钻井液资源利用率,降低了废弃物排放量并达到了创效、降本的目的[1-2]。

2 流程设计和技术原理

2.1 随钻固化处理

废弃物随钻固化处理技术是近些年发展起来的一种钻井液无害化处理技术[3-4],其原理是向钻井废弃物中加入具有固结性能的固化剂,使其转化成类似混凝土的固化体,固结其内的有害成分,如重金属离子、有机物、油类等,可减小对土壤的渗透,进而减少对环境的影响和危害。

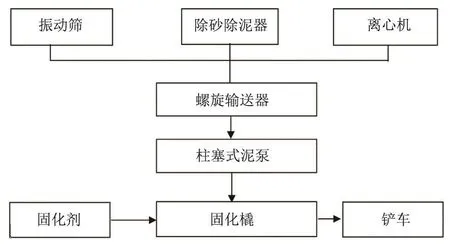

随钻固化现场流程见图1。

图1 废弃物固化流程

随钻固化设备主要由固化撬、收集与输送设备组成(图2、图3)。

图2 固化撬

固化橇由加料仓、缓储仓、计量系统、送料系统、混合系统、控制系统等组成。其外形尺寸为9.5 m×2.4 m×2.9 m;功率为56.5 kW;固相处理量为10 m3/h。

图3 螺旋推进器、柱塞泵

当固化撬顶部缓存仓内污泥量达到缓存仓上限时,缓存仓底部螺旋推进器启动将污泥送入污泥称重斗内称重,而固化撬内的固化剂通过正压风送入撬顶部粉剂称重斗内计量,通过传感器及PLC程序控制污泥与固化剂的配比;然后将污泥和固化剂全部落入撬内JS500搅拌机内均匀搅拌,完成物理化学反应,使污泥转变成一种无害的、环保达标排放的基土,接着通过搅拌机底部皮带机输送到岩屑池内堆放。

2.2 钻井液处理

在钻井液处理中使用钻井液回用技术,不仅可提高钻井液材料利用率、节约成本,而且能够减少钻井废弃物产生量及处理量并降低处理费用。

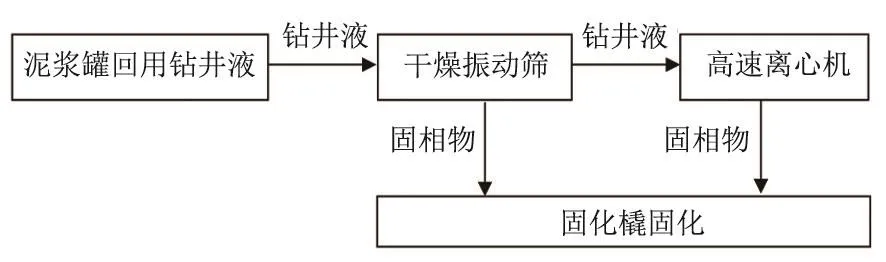

钻井液处理流程见图4。

图4 钻井液处理流程

钻井液处理使用的主要设备是钻井液处理撬(图5)。

处理橇由干燥振动筛、高速离心机、柱塞泵、储罐等组成。其外形尺寸为9 m×2.4 m×1.7 m;功率为97.5 kW;处理量为20 m3/h。

图5 钻井液处理橇

图6 现场设备布置

回用钻井液通过干燥振动筛去除大颗粒杂质,再通过高速离心机去除5 μm以上的颗粒物,使钻井液达到回用要求。

3 现场试验

试验井为新立油田二区块的吉+1-022,该井是吉+2-024平台11口井的第7口井,位于自然保护区内,四周农田环绕,环境保护标准要求高。

本井设计井深1414 m,目的层为泉头组扶杨油层,依次穿过第四系、泰康组、大安组、嫩江组、姚家组、青山口组、泉头组地层,没有异常压力层系。根据平台井前期钻井施工和废弃物排放量真实情况,预计本井最大平均日进尺500 m,产生固相废弃物约为35~40 m3。根据井场布置情况,最终确定现场设备。

现场设备布置见图6,收集与处理设备见图7。

3.1 废弃物随钻固化现场试验

3.1.1岩屑收集

岩屑收集设备包括螺旋推进器、双杠柱塞泵、绞笼漏斗、普迈泵、连接管线。振动筛、除砂器和离心机下掉落的岩屑分别通过螺旋推进器、普迈泵注入到处理撬的锥形仓内,通过撬内的双杠柱塞泵提升至固化撬上的绞笼漏斗。

图7 收集与处理设备

3.1.2岩屑处理

首先将两种型号的固化剂通过真空泵分别装入1号、2号药品罐,再将待处理的岩屑打入到计量罐中称重,达到一定质量(500~700 kg)后放入搅拌机中,然后按比例加入两种型号的固化剂,混合搅拌后由皮带机输送。

3.1.3固化处理效果

现场固化后的岩屑需要干化48 h以上,干化后具有一定的强度(图8)。其在水中浸泡7 d仍未发生分散现象(图9)。

图8 岩屑固化效果

图9 浸泡7 d效果

3.1.4固化物处置

通过铲车将现场固化物装入翻斗车内,运至新建的钻井废弃物处理站内,待检测结果合格后用于铺路(图10)。

图10 固化物装车运离现场

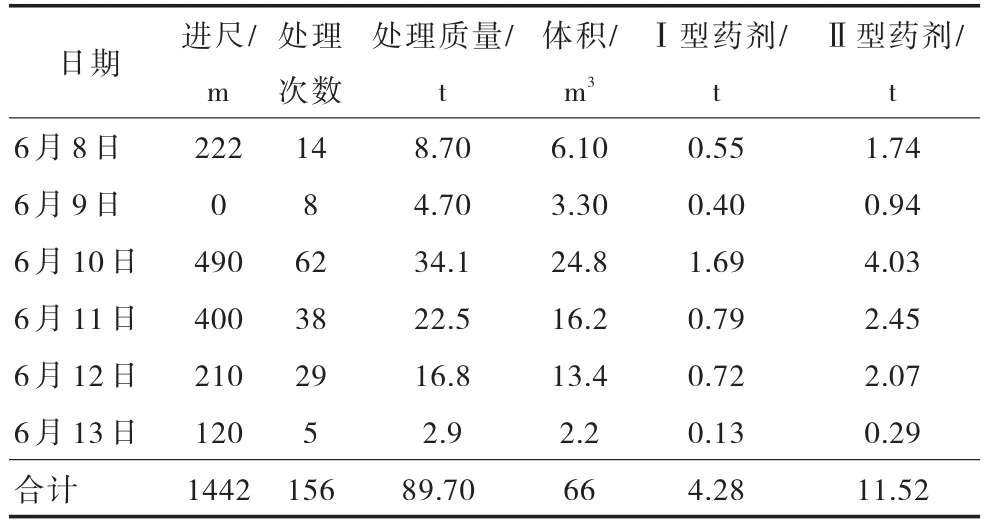

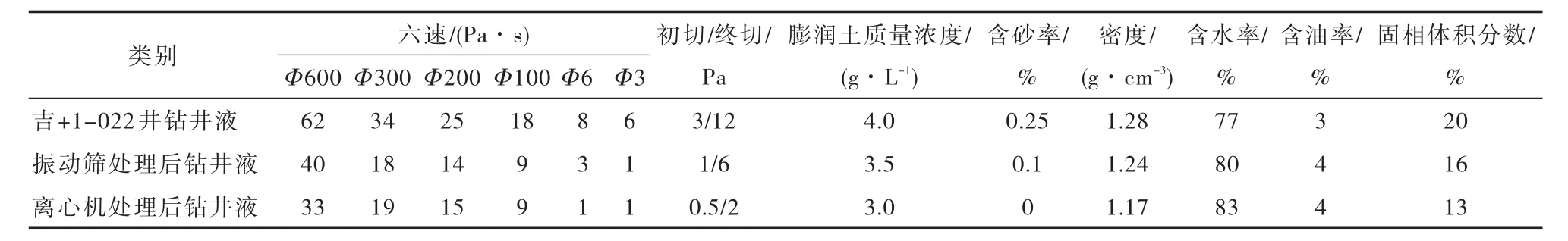

现场试验数据统计见表1。

固化物具有一定强度,经测量抗压达1.5~2.2 MPa,遇水不分散,干燥后能够恢复强度,可用于后期建设井场、铺垫道路(图11)。

表1 试验数据统计

图11 重车碾压前后对比

3.2 环保检测标准及检测结果

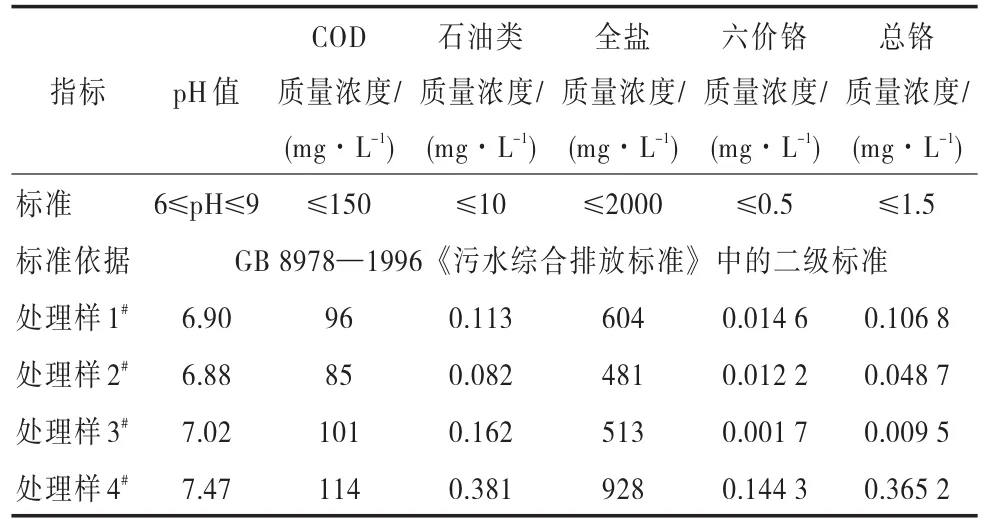

根据吉林油田废弃物管理要求对固化后的废弃物进行了达标检测,检测结果见表2。

表2 吉林油田废弃物无害化指标要求及处理物检测结果

检测结果表明固化后的钻井废弃物能够满足各项指标要求。

3.3 钻井液处理和重复使用现场试验

井身结构为常规二开制定向井(表层220 m),设计使用聚合物钻井液体系,易于维护处理,技术应用成熟,主要性能指标要求:失水量小于4 mL;固相体积分数小于15%;切力小于10 Pa。

固井时将井筒内钻井液顶替至循环罐与储备罐中,完井后将钻井液抽至处理撬,用高频振动筛、高速离心机净化处理,处理一个循环周结束,固相物通过柱塞式泥泵输送至固化撬进行固化处理[5]。

表3 吉+1-022井回收和处理后钻井液性能对比

图12 高频振动筛(160目)处理

图13 高速离心机处理

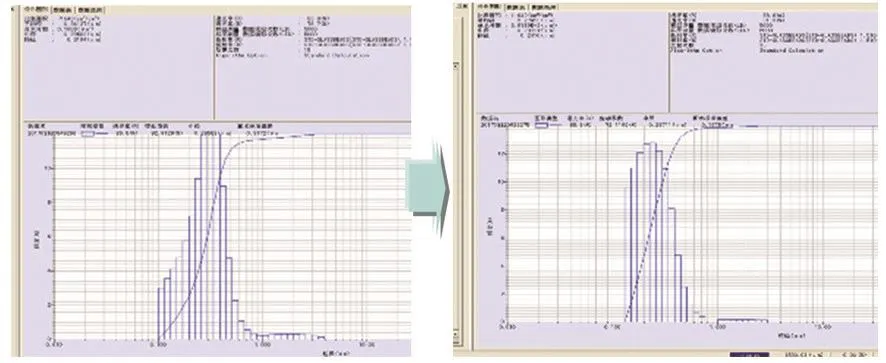

经过现场处理的钻井液性能指标达到新开钻井的技术要求,含砂量低,流变性合理,固相含量符合要求。钻井液现场处理再利用试验实现减少废弃物排放量100 m3以上,节省环保处理费用约3万元,节约钻井液助剂成本约2万元。设备及处理情况见图12、图13。处理前后钻井液性能对比见表3。钻井液处理前后固相含量变化见图14,粒度变化见图15。

图14 含砂量对比

图15 粒度分析对比

4 结论

1)随钻固化技术在现场成功实施,处理物环保指标合格,达到随钻收集、就地处理的目的,符合钻井过程“不挖坑、不落地、零污染”的要求。

2)钻井液现场处理再利用技术从根源上减少了废弃物的排放量,体现出钻井液的资源价值,经济效益明显。

参考文献:

[1]蔡利山.石油钻井废弃物环境污染特征的分析与评价[J].西部探矿工程,2003(2):54-57.

[2]姜子东.废水基泥浆的初步分析[J].钻井液与完井液,1992(1):28-34.

[3]杨云鹏,何焕杰,聂军,等.普光气田深井聚磺钻井液废液处理装置的研究及应用[J].钻井液与完井液,2008,25(2):60-62.

[4]朱墨.废钻井液对环境污染及固化处理室内研究[J].油气田环境保护,1994(2):3-11.

[5]李洪波.论钻井液废泥浆对环境的危害及处理技术[J].石油和化工标准与质量,2005(9):48.