英买力气田延长分子筛使用寿命研究

吴敬清 侯新利 李正涛 刘杨 崔灿(中国石油塔里木油田分公司)

塔里木油田公司英买力凝析气田天然气处理装置于2007年4月投产,采用分子筛脱水工艺对天然气进行脱水,并首次在国内使用高压、高温湿气对分子筛进行再生[1]。投产初期出现分子筛脱水和再生效果不好、水露点不达标等问题。在后期的使用中,先后出现了分子筛粉化、分子筛板结、过滤器堵塞、分子筛使用周期未达到设计年限等异常情况,造成生产不稳定,装置参数波动大,操作困难等后果。投产初期分子筛设计使用寿命为2年,更换一次分子筛的材料费用约350万元,更换过程耗费大量的人力物力。为延长分子筛使用寿命,英买力油气处理厂在历年实际生产过程中对工艺参数进行优化和流程进行改造,取得了一系列经验与成果,具有较高的借鉴与推广价值。

1 概况

1.1 分子筛脱水工艺流程

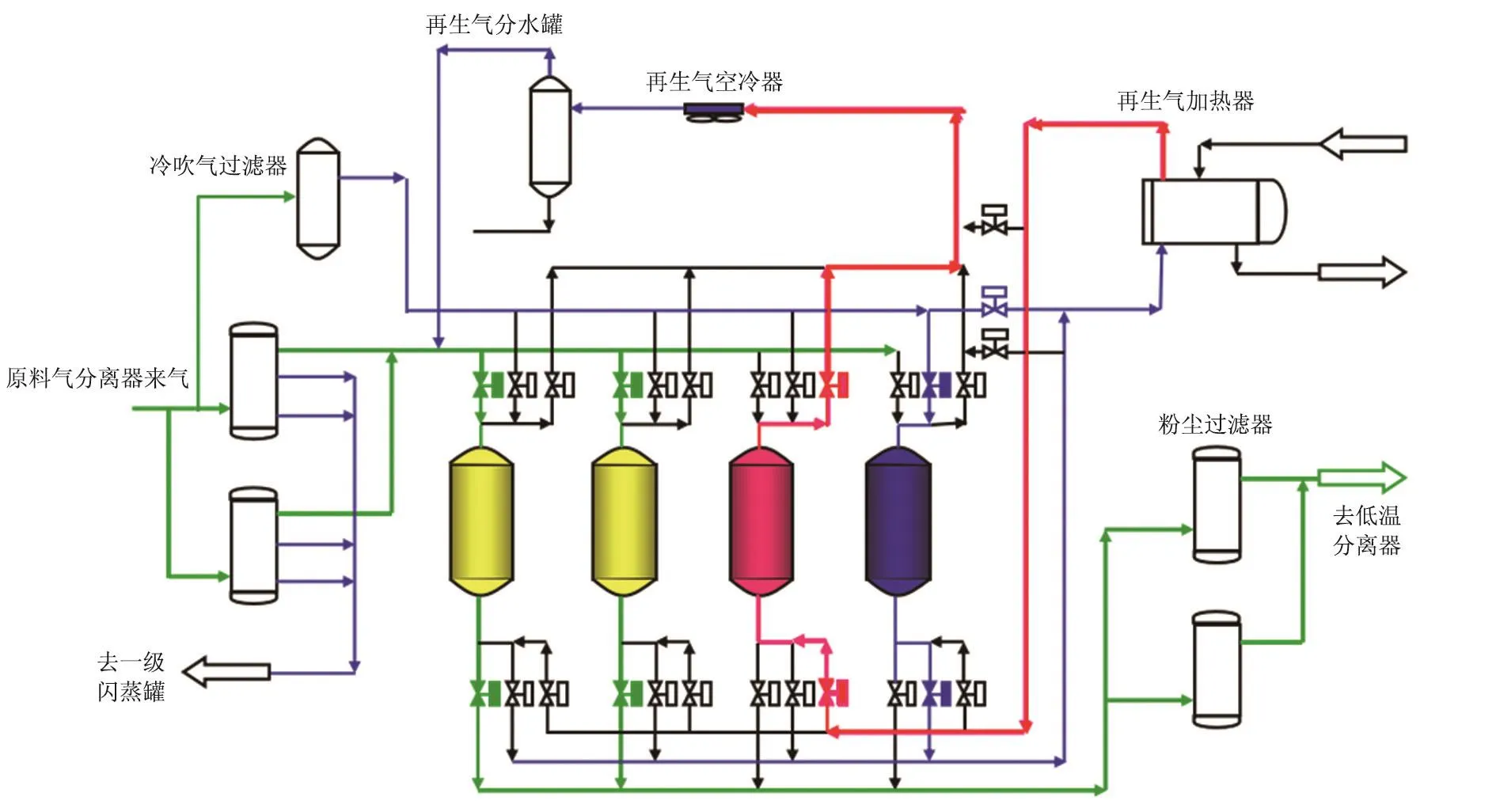

来自气田单井的凝析气通过汇管分别进入段塞流捕集器进行两相分离,分离出的天然气经原料气分离器分离出游离液滴、灰尘,再进入原料气高效过滤器除去油、水细雾;然后天然气去分子筛脱水塔,塔内装填4 A型分子筛,使原料气水的体积分数可降到10×10-6以下;脱水后的气体进入粉尘过滤器脱除夹带的粉尘,再经J-T阀节流降温脱烃,脱水脱烃后的干气与原料气换热后直接外输[2]。分子筛脱水工艺流程如图1所示。天然气脱水采用等压吸附的分子筛脱水工艺,在国内首次采用高压、高温湿气再生方式,并采用J-T膨胀制冷脱烃。油气处理厂天然气装置干燥系统运行压力为10 MPa,单套处理能力达到350×104m3/d。天然气分子筛干燥塔再生末期塔顶温度可达260℃左右,分子筛脱水塔脱水、再生操作过程的切换通过DCS对开关阀进行时间控制来完成。两塔处于并行吸附状态,一塔处于加热过程,一塔处于冷却过程,四塔交替循环使用满足连续干燥的目的。

1.2 分子筛吸附容量分析

分子筛吸附容量分为静吸附容量和动吸附容量。由于气体连续流过吸附剂表面,未达饱和就已流走,因此动吸附容量小于静吸附容量。

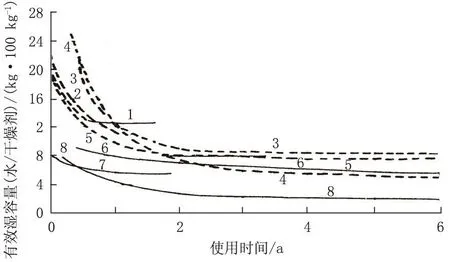

动吸附容量的大小主要受下列因素影响:气体流速越大,吸附效果越差;再生越彻底,吸附容量就越大;分子筛床层不能过薄,若接触时间短,太薄则来不及充分吸附;分子筛逐渐老化,吸附能力降低。分子筛湿容量与使用年限关系如图2所示。

通过理论方面分析,影响分子筛使用寿命的因素有三类,分别是分子筛老化、分子筛受到污染以及不科学使用分子筛。要延长分子筛寿命,需严格杜绝分子筛在使用过程中受到油、烃的污染,同时持续改进分子筛的使用方式,延缓分子筛老化。

图1 英买力油气处理厂分子筛脱水工艺流程

图2 分子筛湿容量与使用年限关系

2 优化方案

2.1 再生气加热器增加旁通阀,优化再生升温速度

英买力油气处理厂自2007年投产以后,再生气加热器基本满足工艺要求,但在实际操作中,存在分子筛塔再生温度爬升过快,分子筛填料粉化漏失,分子筛脱水效果不佳等问题。为解决上述问题,油气处理厂经过研究分析、模拟实验,提出将分子筛再生气加热器加装旁通阀组,减缓分子筛塔再生温度上升趋势,降低分子筛粉化程度和漏失量,提高分子筛的脱水效果。

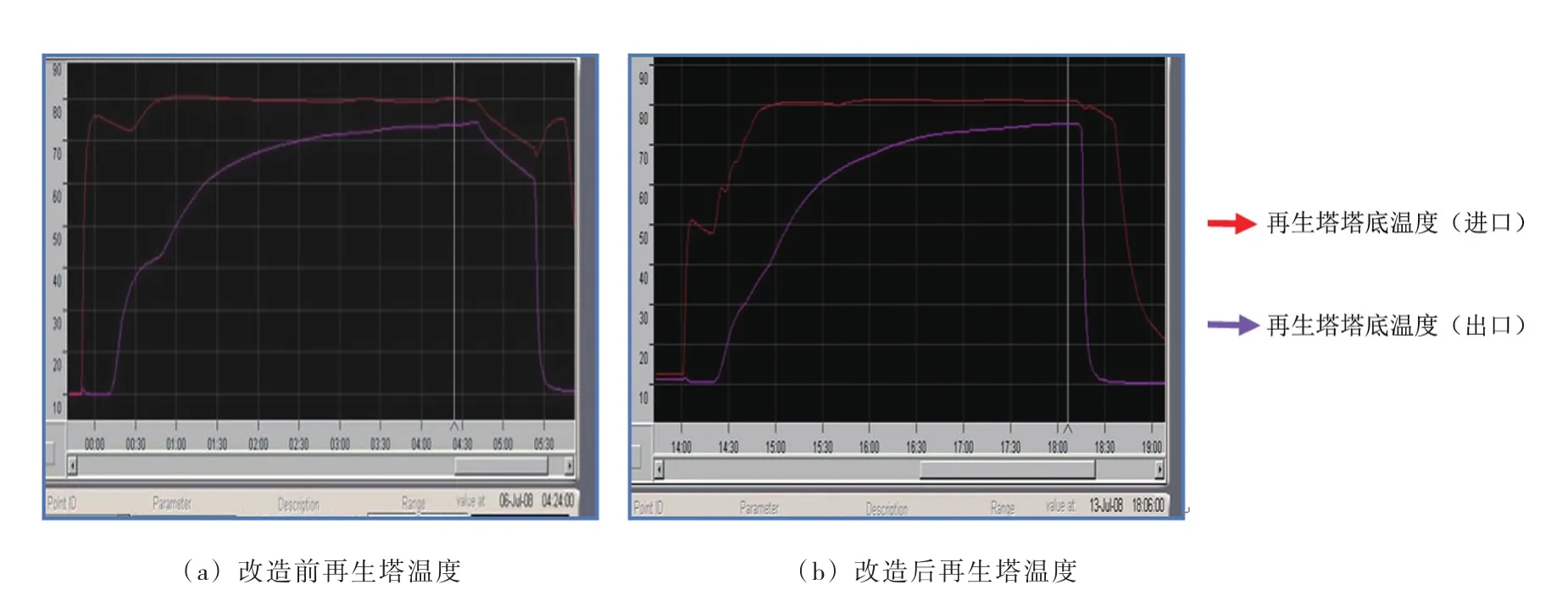

由图3可知,改造后,分子筛塔在再生时塔顶出口升温速率相比调整前明显减缓。再生气加热器旁通阀组投用后,塔进口温度提高,有利于分子筛塔的再生和随后进行的分子筛脱水,从而提高分子筛使用寿命。

2.2 提高再生气分水罐分水效果

图3 再生塔温度趋势

分子筛再生过程中,再生气蒸出吸附过程分子筛吸附的水,这些水滴在再生气分水罐中分离。由于再生初期再生气量设定在9800 m3/h,目前设定为13 000 m3/h。原再生气分水罐处理能力已不足,再生气中的游离水被带入分子筛吸附塔,造成正在吸附的分子筛塔工况恶化,出现粉化结块导致分子筛脱水能力下降,下游J-T阀冻堵。

因此,油气处理厂员工将再生气分水罐更换为旋转内径及容积(1.78 m3)较大的分离器。改造后的再生气分水罐保证了分子筛吸附效果,降低了再生气带水对分子筛吸附塔的破坏,延长了分子筛使用寿命;同时减少了设备的损耗[3],为油气平稳生产奠定了基础。

2.3 优化分子筛塔切换周期

前期设计分子筛脱水工艺采用四塔流程,两塔并行吸附,一塔再生和一塔冷却。设计吸附周期为480 min, 再生时升温40 min, 再生时间150 min, 冷却时间80 min, 其余时间为等待时间。由于对实际生产中一些因素考虑不周,投产初期再生效果始终达不到设计要求,分子筛脱水效果不好,在线检测水露点在-20℃左右。针对以上问题,经过一段时间摸索调整,确定控制程序为:每个塔吸附时间为8 h,再生时间4 h,冷却时间4 h(自然冷却150 min+强制冷吹90 min),四塔循环周期16 h,每4 h切换一次,每次仅切换一个塔;再生完成后,先自然冷却,后强制冷吹。同时,在控制程序中吸附时间的给定方式由固定值变成可修改值,可根据生产要求给定吸附时间,根据分子筛吸附效果分析结果,程序中增加了冷吹等待时间和再生加热降温时间,这两个时间设定值也可随时修改[4]。通过优化分子筛塔工作周期,外输干气水露点基本降到-30℃左右,脱水效果较调整前有明显改善,再生更彻底,分子筛寿命也得到相应延长。

2.4 改进分子筛塔装填方式

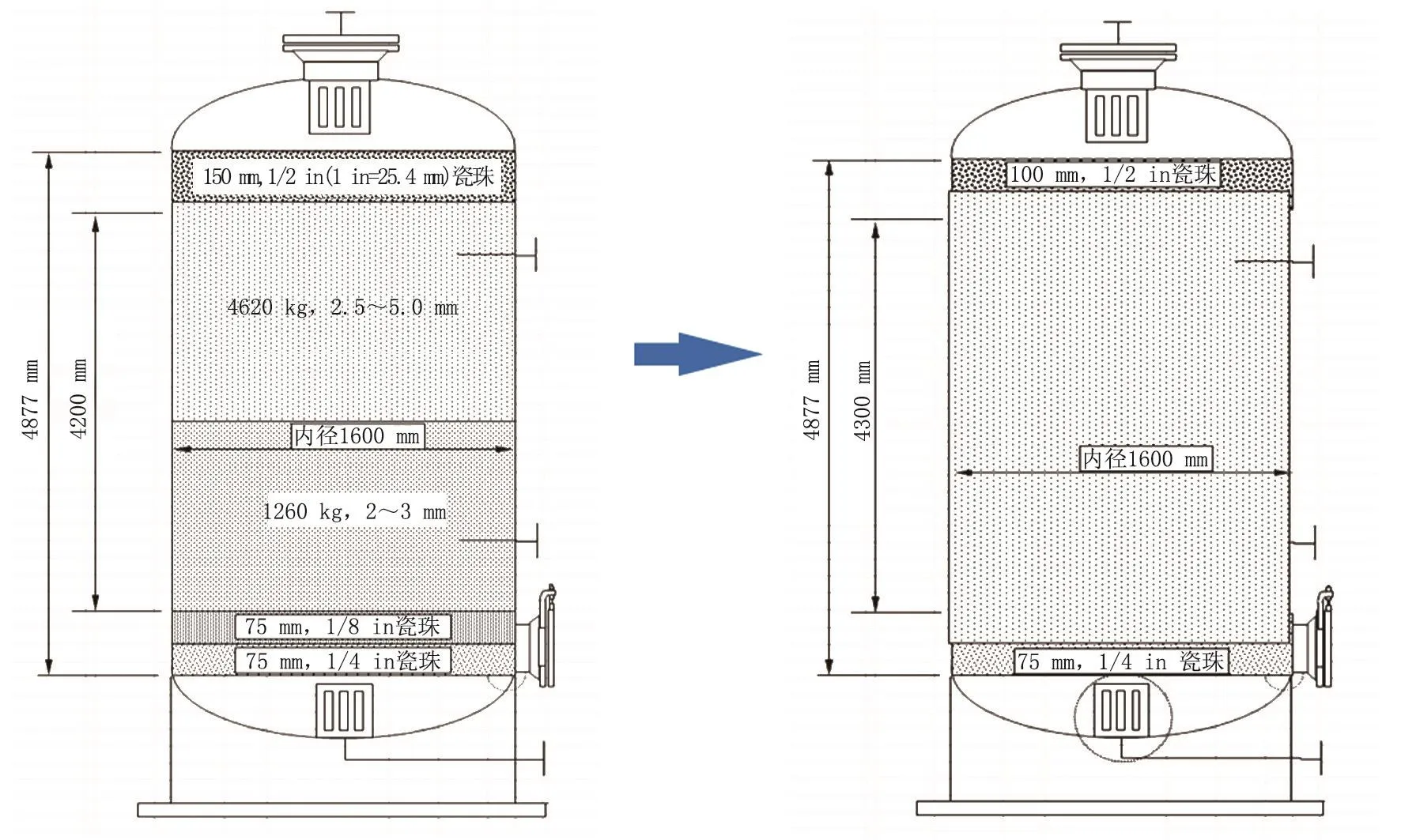

在分子筛装填方式(图4)上,根据理论计算,进行了以下改变:

◇减薄顶部瓷珠厚度,由原来的150 mm减少为75 mm;

◇采用规格相同的分子筛,避免了分子筛填料之间的互窜和分子筛装填密度的改变;

◇减薄底部瓷珠厚度,由原来的150 mm减少为75 mm;

◇增加分子筛填料的数量,由原来的4200 mm增加到4300 mm,增加了分子筛的吸水容积,延长了分子筛使用寿命。

2.5 优化分子筛再生工艺参数

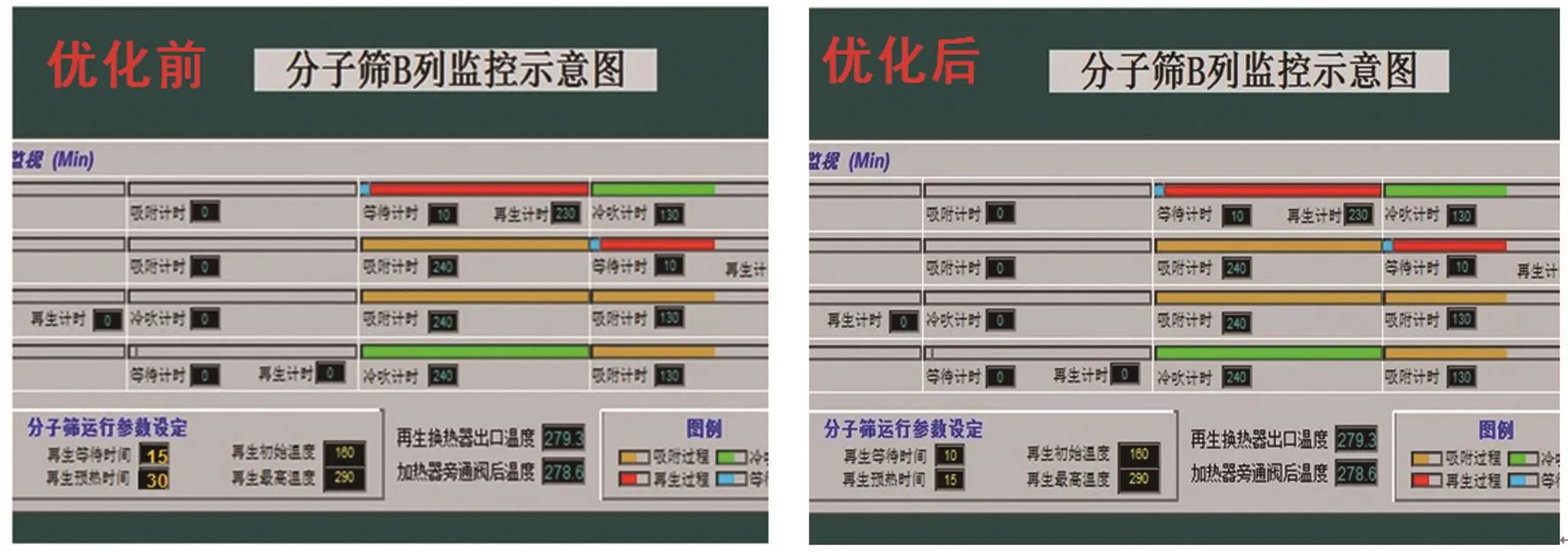

通过调整分子筛程控阀时序,延长再生时间。增加分子筛再生时间20 min,将再生等待时间由15 min缩短为10 min,将再生预热时间由30 min缩短为15 min,使再生更彻底,也延长分子筛的使用寿命。分子筛程控阀调整时序如图5所示。

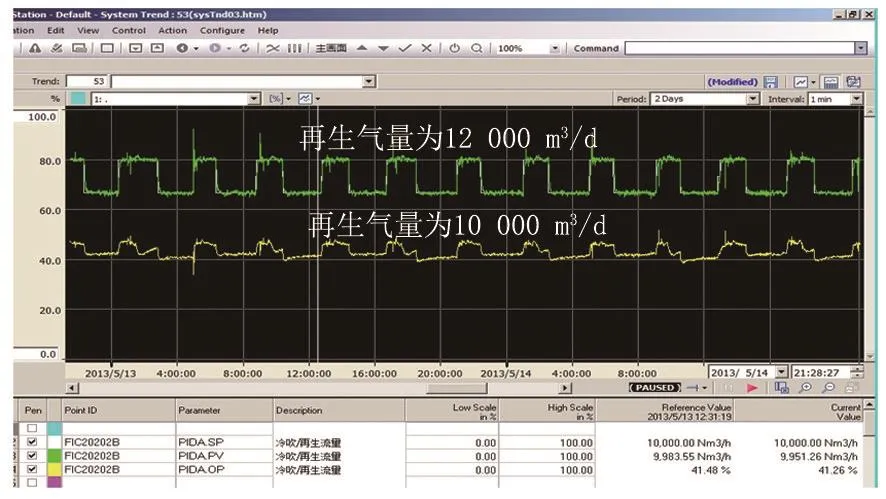

通过降量和升量对再生气量进行调整:当吸附时间到80 min时,将再生气量调整为10 000 m3;当吸附时间到220 min时,将再生气量增加为12 000 m3,使分子筛再生更彻底,尽量脱出分子筛吸附的水分,从而提高分子筛的吸附能力。分子筛再生气量调整见图6。

图4 分子筛填装方式改变

图5 分子筛程控阀时序

图6 分子筛再生气量调整

合理匹配再生气空冷器温度。切塔时,手动调整再生气空冷器频率,根据环境温度及空冷器不冻堵采取较低的温度运行,提高再生气分水罐出水效果。温度低,冷凝效果更好,出水效果好;温度高,蒸发量大,气相带水增加了分子筛负荷,会降低分子筛使用寿命。再生气空冷器温度趋势如图7所示。

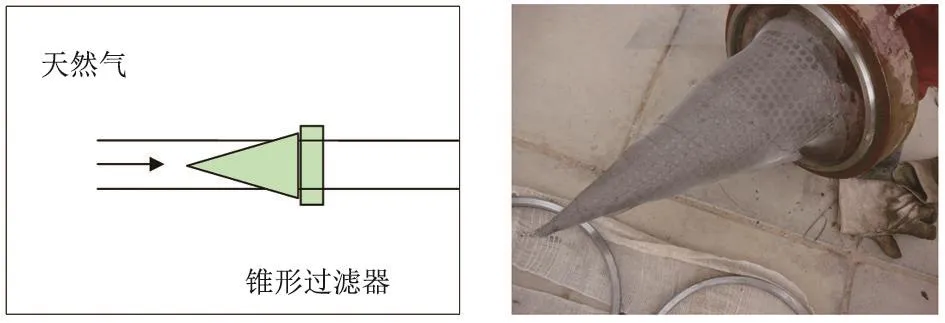

2.6 优化过滤器结构

天然气进入分子筛塔吸附脱水,脱水后的气体进入粉尘过滤器,脱除夹带的粉尘。锥形过滤器安装在粉尘过滤器的入口闸阀后,过滤来自分子筛塔漏失的少量分子筛碎屑及粉尘,避免大量粉尘附着于过滤器滤芯上,造成滤芯堵塞失效。

图7 再生气空冷器温度趋势

改造前使用的锥形过滤器(图8)的结构相对简单,只是在锥形过滤器带孔钢板体外增加了2层40目的金属筛网,其存储空间较小。随着筛网粉尘颗粒的不断增加,导致锥形过滤器前后压差不断增大,清理锥形过滤器时需要将过滤器从工艺管道上拆除,操作风险性比较大,损耗程度也大。

工艺改造是将原来并行的2台锥形过滤器更换为管道过滤器。改造后管道过滤器如图9所示。其设计结构包括气体进口、气体出口、粉尘排污口、滤芯和粉尘颗粒的存储结构等。

图8 改造前锥形过滤器

图9 改造后管道过滤器

在新更换的管道过滤器连接法兰前后增加了取压点,安装差压表,可以直观示出管道过滤器前后压差值,以便监控人员及时了解过滤情况。改造前粉尘过滤器压差保持在30 kPa左右,改造后粉尘过滤器生产压差保持在3 kPa左右,压差比更换前有了显著的降低。新改造的管道过滤器解决了原锥形过滤器频繁堵塞清理的问题,更有利于分子筛脱水装置平稳运行。

3 效果评价及应用情况

3.1 效果评价

对分子筛脱水工艺实施优化方案后,其分子筛的使用寿命延长了。按照分子筛填料价格为70 516元/t,瓷球单价为20 680元/t计算,分子筛四塔所用的24 t填料和2.5 t瓷球的费用为350万元左右。延长1年可节约分子筛成本费175万元,延长2年可节约分子筛成本费350万元。

3.2 应用情况

经过几年研究与改进,英买力气田油气处理厂分子筛的使用寿命从最初的1年延到2年,自2011年开始其使用寿命已延至3年。目前油气处理厂在用的分子筛已使用3年,并且分子筛的吸附能力还处于较强阶段,其工作年限有望进一步延长。开展此项研究工作,取得一定的经济效益,并对同类装置的设计也具有较高的借鉴作用。

4 结束语

英买力油气处理厂在天然气装置干燥系统运行过程中,通过摸索以高压、湿气再生、等压再生为特点的分子筛运行规律,有效延缓了分子筛老化,降低了分子筛更换成本,从本质上为生产的平稳安全提供了保障。

参考文献:

[1]孟玉堂,刘俊,汤光平,等.4A分子筛性能表征方法及其应用[J].理化检验:物理分册,2016,52(3):151-155.

[2]杨洋.4A 分子筛合成研究[J].广东化工,2014,41(3):85-86.

[3]李明,卢任务,冼祥发,等.某脱水装置分子筛吸附塔设置数量的选择[J].天然气与石油,2006,24(6):46-49.

[4]赵建彬,艾国生,陈青海,等.英买力凝析气田分子筛脱水工艺的优化[J].天然气工业,2008,28(6):113-115.